基于电化学热耦合模型的锂离子电池快充控制*

2022-05-05郑岳久卢宇芳韩雪冰

孙 涛,郑 侠,郑岳久,,卢宇芳,匡 柯,韩雪冰

(1.上海理工大学机械工程学院,上海 200093;2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

随着能源危机和环境污染的加剧,锂离子电池作为电动汽车的电化学动力源引起了广泛关注,而快速充电对锂离子电池在电动汽车上的应用至关重要,也是电动汽车推广和应用的关键技术之一。

一般来说,快速充电容易引发电池的副反应,对容量和功率等造成不可逆的损害。Omar和Guan等研究了充放电倍率对电池寿命的影响,发现增大充电和放电倍率均会因负极析锂造成电池容量加速衰减。Zhang等对比了不同的充电策略对电池性能的影响,发现充电策略对电池的老化非常关键,且大部分正常恒流充电的电池都会发生析锂。Tippmann和 Remmlinger等对 NCM(LiNiCoMnO,镍钴锰酸锂)电池开展了不同温度和充电倍率下的循环实验并建立了电化学热耦合模型,仿真发现电池负极析锂与隔膜/负极界面相对Li/Li的氧化还原电位小于0 V之间存在直接关系。因此,控制负极不析锂的重点在于控制充电时的负极vs.Li/Li+电位始终在0 V之上。

然而,负极电位在电池实际充电过程中难以直接获取,为更精准地估计电池的内部状态以进行快充控制,必须建立相应的模型。Chu等基于降维的电化学机理模型开发了负极电位观测器,通过调节充电电流控制负极电位,解决了充电过程中的析锂问题,实现了无析锂快充。

上述用于快充控制的电化学模型,没有考虑产热与化学反应之间的耦合关系。但在实际充放电过程中,电池累积的热量会大大影响电池内部的离子输运性能、化学反应速率等,同时,化学反应速率等模型参数的变化又会影响产热速率并可能使模型的仿真结果偏离实际。因此,本文将温度作为电化学模型的一种重要状态,考虑产热与化学反应之间的耦合关系并利用负极电位进行快充控制,建立一种电化学热耦合的快充控制模型,以提高模型的预测能力。模型在宽温度区间内能够对电池充电过程中的端电压、负极电位和温度变化进行准确估计。然后,结合PID控制算法调节电池充电电流,使负极电位保持在设置的阈值附近,实现了电池在宽温度区间内的无析锂快充电流仿真。最后,通过对比恒流充电验证了模型仿真出的快充策略,能够使电池快速充电,同时避免析锂副反应的发生。

1 模型概述

Newman和Doyle等建立的锂离子电池多孔电极伪二维模型(P2D模型)如图1所示。模型所包含的基本方程如下。

图1 P2D模型示意图

(1)质量守恒方程

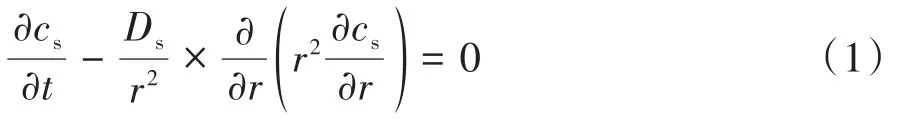

固相球形颗粒内部的锂离子浓度遵循菲克定律,如式(1)所示,其中为固相扩散系数。

(2)电荷守恒方程

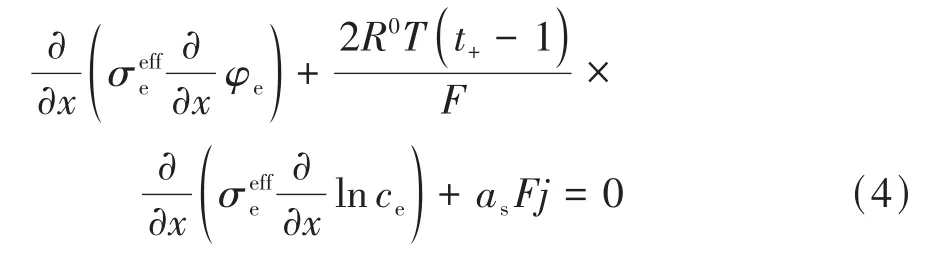

固相电势分布遵循欧姆定律,如式(3)所示,其中,为法拉第常数,为固相有效电导率。

(3)固液相界面电化学反应方程

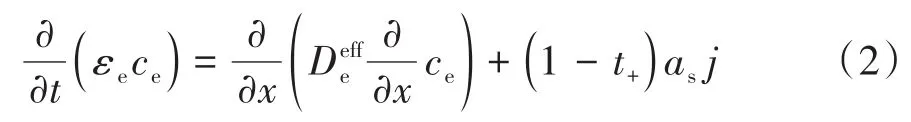

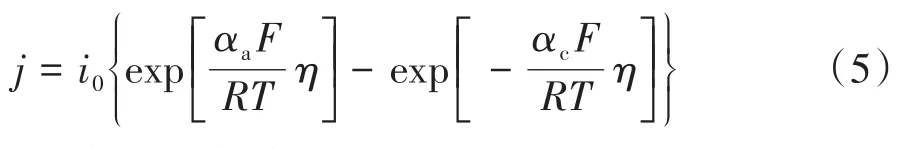

对于正负极的锂离子嵌入/脱出反应,局部反应电流密度遵循Butler−Volmer方程,如式(5)所示。其中,为交换电流密度,和为传递系数。

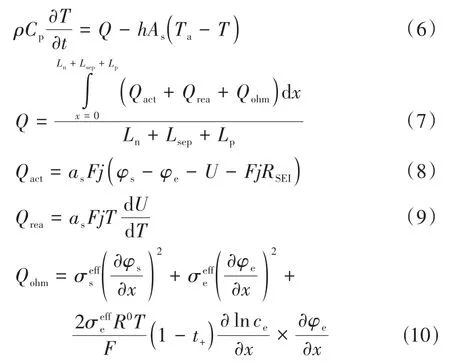

(4)能量守恒方程

充电过程中电池的温度变化可以通过式(6)能量守恒方程计算得到,其中,为电池密度,为电池的比热容。、、和分别为总产热率、极化热、反应热和欧姆热,通过式(7)~式(10)分别进行计算,其中,为电池与环境之间的对流换热系数,为对流换热表面积,为环境温度。

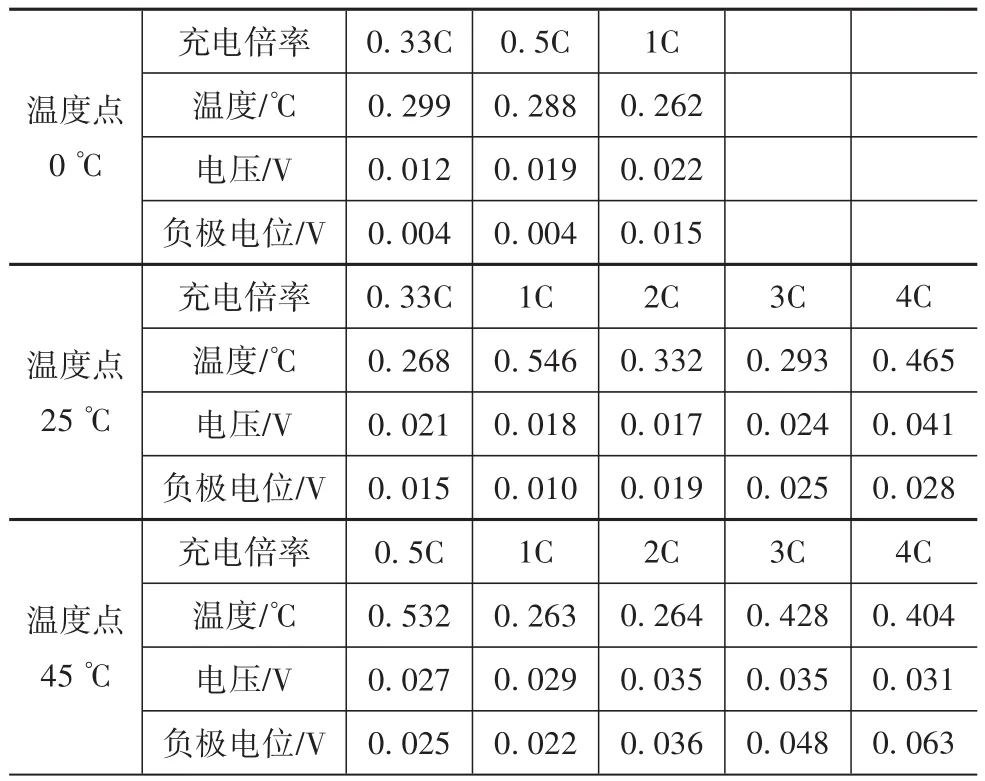

(5)温度敏感参数

在模型中部分参数值与温度密切相关,在特定温度下温度敏感的参数值可以通过式(11)计算得到。其中,代表该参数,为在参考温度=25℃下该参数的数值,为参数相关的活化能。

模型中任意时刻电池的端电压为正负极集流体侧固相电势之差,如式(12)所示。

2 模型的建立

本文以正极材料为NCM622的车用方壳锂离子电池为对象,建立电化学热耦合模型,并对其进行快充控制研究。电池标称容量为54 A·h,工作电压区间为2.5−4.3 V,工作温度区间为−20−55℃。

电化学热耦合模型主要获取参数的方式包括拆解测量、参数辨识、实验标定和参考文献等,参数的具体分类和数值如表1所示。在模型中,设计参数如极片厚度、隔膜厚度、活性物质面积等通过工具实际测量获得。正均衡电势曲线与负均衡电势曲线通过制作纽扣电池以极小的电流进行充放电实验获得。模型中的热物性参数,如比热容、对流换热系数等通过实验进行测定。固相颗粒最大嵌锂浓度,初始时刻化学计量比、等参数可以通过遗传算法进行参数辨识获取。正负极固相颗粒半径、电解质初始盐浓度和孔隙率等参数由电池厂商测定提供。液相参数中的液相扩散系数、液相离子电导率与温度和电解质浓度有关,可直接引用文献中的参考值。正负极材料的熵热系数通过对COMSOL案例库中已录入的数据进行调整即可得到有效的d/d曲线。由于固相扩散系数、反应速率常数与温度密切相关且符合Arrhenius公式,可通过不同温度下的脉冲实验标定得到相应数值和活化能。模型参数的具体获取方法可参见文献[17]和文献[18]。

表1 电化学-热耦合模型参数

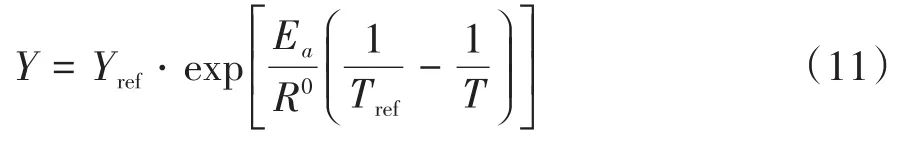

通过不同方式获取模型参数后,在COMSOL Multiphysics软件中将P2D模型与热模型进行耦合,建立电化学热耦合的快充控制模型,具体的建模流程如图2所示。

图2 建模流程示意图

3 模型验证

3.1 不同温度下恒流验证

通过不同温度和倍率工况下恒流充电时的端电压、负极电位和温度变化对模型的精度进行验证。其中,负极电位须借助参比电极来监测获取,因此,实验前须将电池改制成三电极电池,如图3所示。首先,将漆包线两端去除漆皮后露出的铜丝插入已折叠好的隔膜套中。然后,用陶瓷刀具打开电池安全阀,在隔膜和极片的缝隙中植入参比电极并补充少量电解液,使其充分浸润。最后,用密封胶对安全阀进行密封处理,静置12 h后,用小电流对铜丝进行镀锂,即可制备得到三电极电池。

图3 参比电极电池制作流程

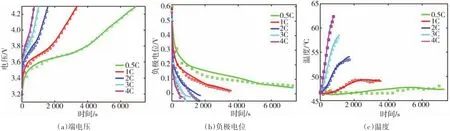

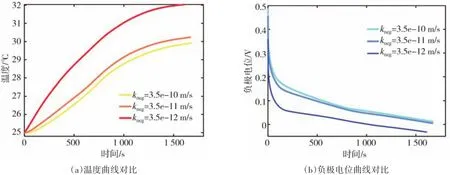

之后,使用Arbin测试台架(型号BT−5HC)对电池进行充放电测试,将待测电池置于恒温箱中,主通道连接电池的正负极用于充放电,辅助通道连接电池的负极和参比电极用于监测充电时电池的负极电位,热电偶贴于电池外表面中央用于实时监测充电时电池的表面温度,负极电位和温度的测试结果均用于模型验证。为获取电池在不同温度和倍率工况下的恒流充电数据,选择3个不同的温度点45、25、0℃对电池进行实验。以25℃为例,先将温箱温度调至此温度,静置4 h,以保证电池温度充分平衡至环境温度,再依次以0.33C、1C、2C、3C、4C进行恒流充电,截止电压为4.3 V。其中,在45℃下选取充电倍率为0.5C、1C、2C 、3C 、4C,0℃下选取充电倍率为0.33C、0.5C、1C。通过获取的数据对模型的精度进行验证。

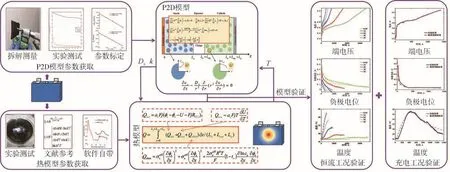

3种温度下不同倍率充电实验结果如图4~图6所示,图中实线为仿真结果,小方框为实验数据点。由图可见,在3个不同温度下,端电压、负极电位和温度的仿真值与实验值很好吻合。各个温度下不同倍率的均方根误差如表2所示。误差分析表明模型在不同温度和恒流工况下仿真结果较准确,能够满足快充控制的精度要求。

表2 模型在不同温度下不同倍率的均方根误差

图4 45℃下不同倍率充电实验结果对比

图6 0℃下不同倍率充电实验结果对比

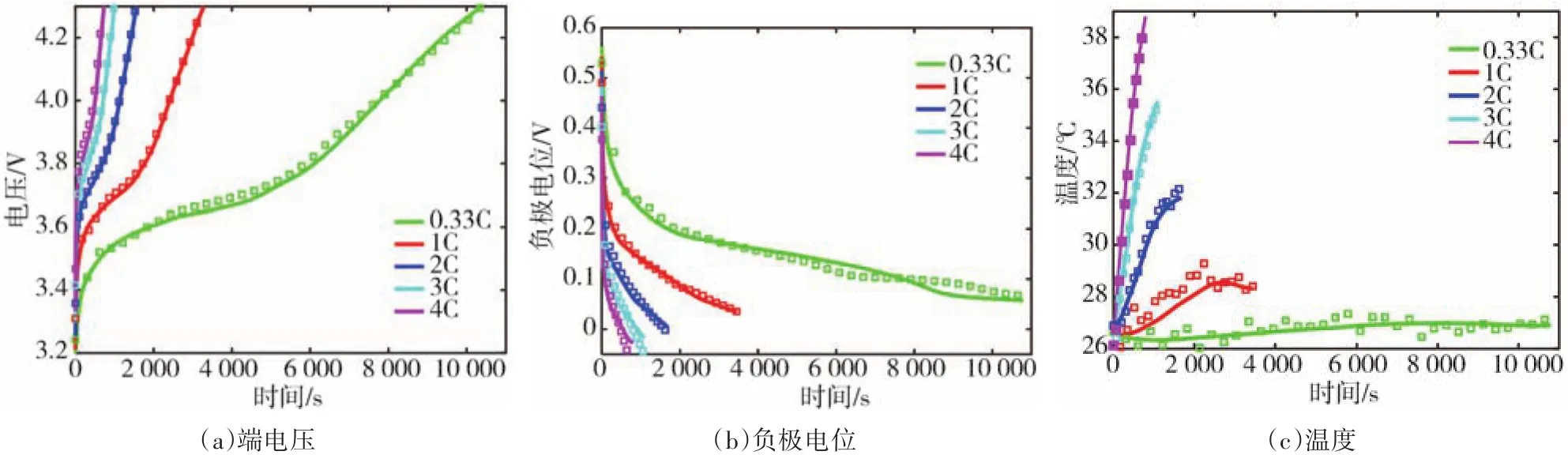

3.2 充电工况验证

对建立的模型还须进一步进行充电工况验证,充电工况选择室温25℃下标定的快充电流,如图7所示。标定时初始充电倍率设置为0.33C,预充电30 s之后,调整充电倍率为4C,设置负极电位阈值为10 mV,截止电压为4.3 V。通过充电过程中参比电极监测的负极电位,实时对充电电流进行优化调节,使负极电位保持在阈值附近,得到无析锂的快充电流曲线。同时监测充电时电池的端电压、负极电位和温度的变化,用于模型的充电工况验证。

图5 25℃下不同倍率充电实验结果对比

图7 25℃下标定的快充电流

之后,将图7中标定的快充电流曲线输入至模型中进行25˚C的充电仿真,并将模型仿真与实验标定结果进行对比,如图8所示。其中,充电时的端电压、负极电位和温度的均方根误差和最大误差如表3所示。由表可见,模型在充电工况下精度较高,能够满足安全快充控制的工作要求。

表3 模型充电工况验证的均方根误差和最大误差

图8 25℃下实验与仿真结果对比

4 参数分析

电化学热耦合模型参数较多,部分参数对模型输出的产热和负极电位影响较大,须对其进行敏感性分析。

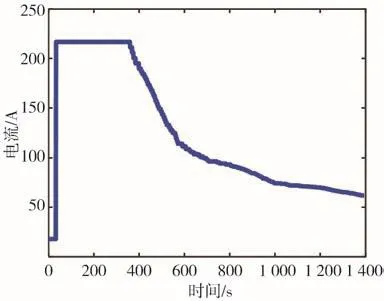

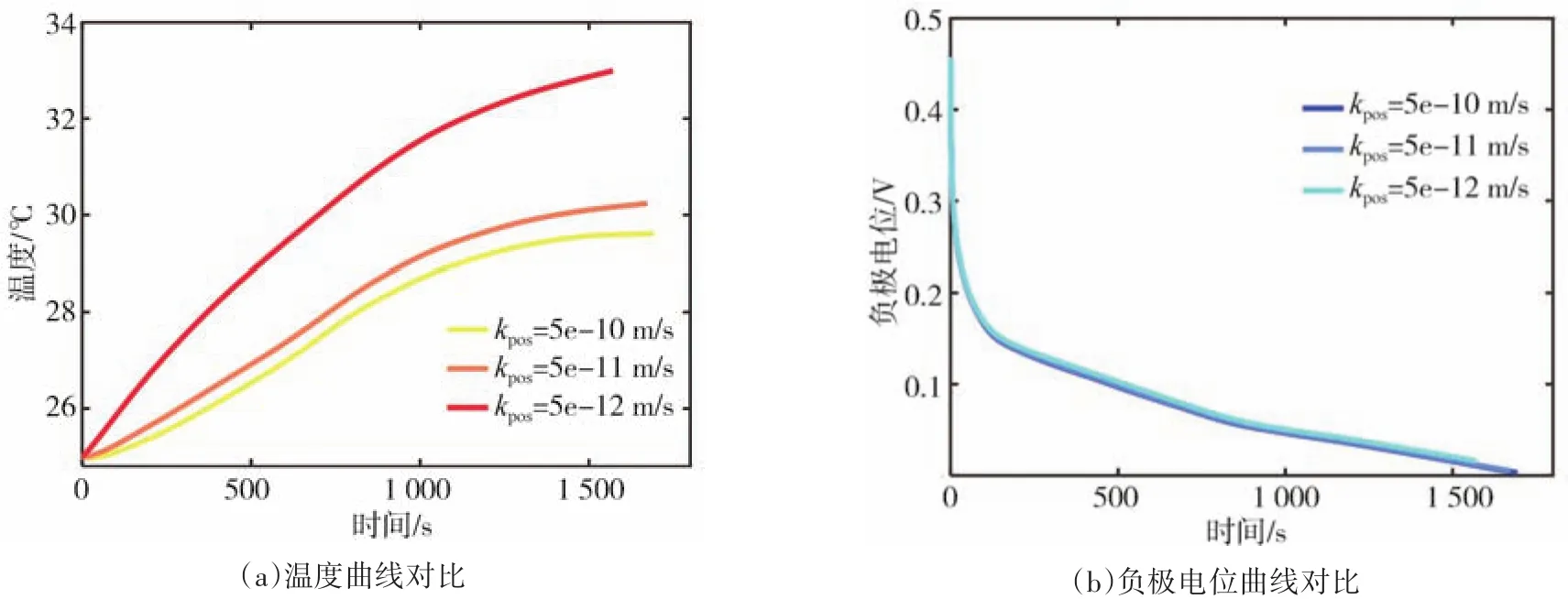

4.1 反应速率常数k对模型的影响

固相颗粒表面的电化学反应速率会影响电池内部锂离子的传质过程。图9(a)和图10(a)所示分别为电池在环境初始温度为25℃、1C恒流充电时不同的正、负极反应速率常数对温度的影响,当负极反应速率常数或正极反应速率常数逐渐减小时,电池内部阻抗增大,造成电池产热增加,因此电池整体的平均温度明显上升。图9(b)所示为不同的负极反应速率常数对负极电位的影响,当负极反应速率常数减小时,负极区域固相颗粒表面的锂离子浓度增加,使负极电位降低,因此负极更容易发生析锂副反应。图10(b)所示为不同的正极反应速率常数对负极电位的影响,当正极反应速率常数减小时,负极电位几乎不变,表明负极电位主要受负极反应速率常数影响,与正极反应速率常数基本无关。

图9 不同的负极反应速率常数k neg对模型的影响

图10 不同的正极反应速率常数k pos对模型的影响

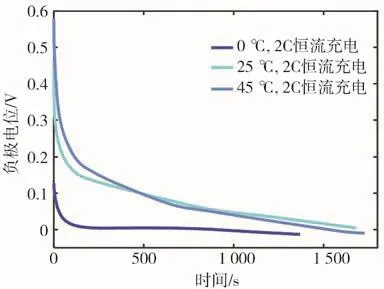

4.2 环境温度T a对模型的影响

锂离子电池的状态受环境温度影响极大。电池在不同的环境温度下进行2C恒流充电仿真,截止电压为4.3 V,负极电位的对比如图11所示。在低温0℃时负极电位明显降低,主要是由于电解液的化学特性所致,温度低时电解液黏度增大,锂离子迁移受阻,造成电极极化加剧。高温45℃可能致使电池内部的电解液和物质活性过大,发生电解液分解及其他副反应等,使后期的负极电位略低于25℃时的负极电位。

图11 不同的环境温度T a对负极电位的影响

以上分析表明,电池在充放电过程中的产热会影响其内部的化学反应速率,同时化学反应速率的变化会带来电化学模型相关参数的改变,这些变化反过来影响电池产热和内部的负极电位。因此,本文建立的电池模型耦合了电池的电特性和热特性,可以更加细致、准确地描述电池内部的反应和状态,使模型预测的准确性得到提高。

5 基于模型的PID控制仿真

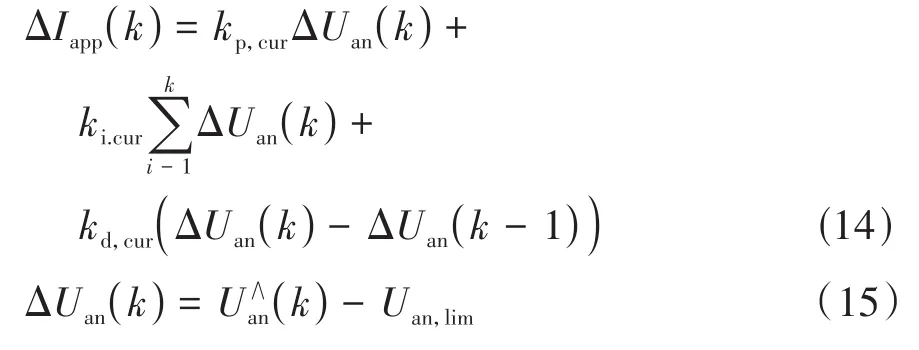

基于已搭建的电化学热耦合模型,选用PID控制器对充电电流进行实时优化控制。其中,控制器的输入为期望输出值与系统输出值之差=−,控制器输出为系统的输入,在充电电流的控制系统中,采用PID控制方程的离散化形式,如式(13)所示。

系统的输入为电流增量Δ,系统误差为电位估计误差Δ,分别如式(14)和式(15)所示。

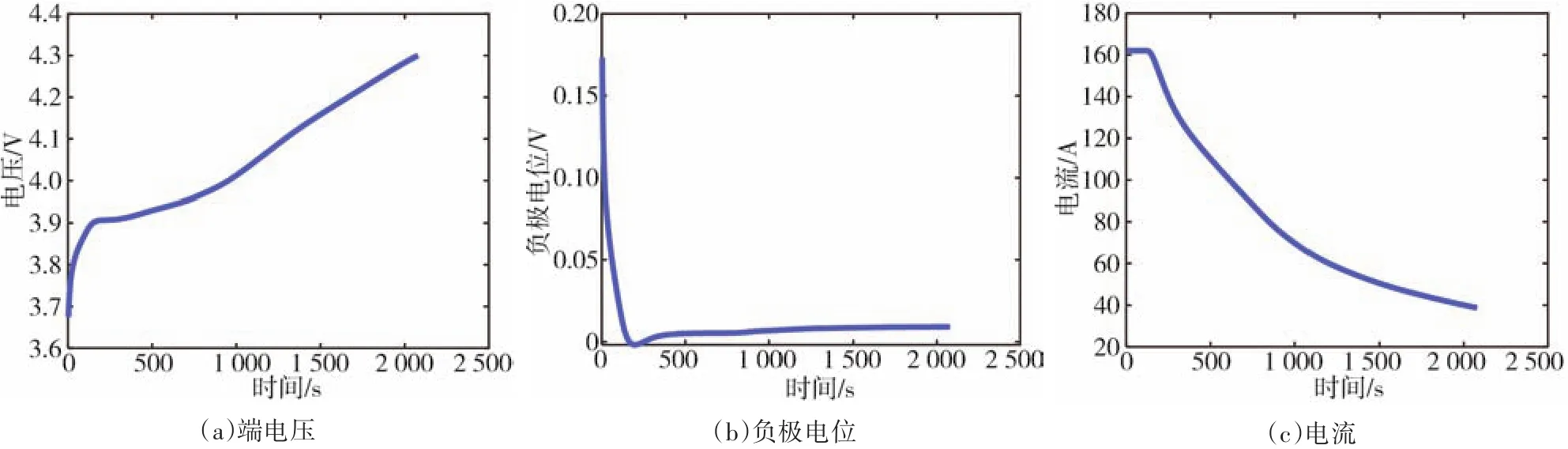

对快充电流进行Matlab与Comsol的联合仿真,安全快充仿真的结构示意图如图12所示。控制算法通过模型估计的负极电位值,能够迅速调整充电电流,使负极电位始终保持在安全阈值附近,实现无析锂的快充电流仿真。图13为25℃下模型仿真的端电压、负极电位和快充电流的时间历程。分别设置电流调节参数=30,=0,=50,负极电位阈值为=10 mV,初始充电电流为162 A,即倍率为3C,充电截止电压为4.3 V。仿真的快充策略显示,电流在前121 s内保持不变,负极电位随之下降至预设的安全阈值附近,之后,电流由控制算法调节减小并使负极电位保持在阈值附近,直至达到截止电压。电池经过2 079 s充入了92.9%电量,平均充电倍率达到1.73C,同时负极电位在充电过程中绝大部分时间均处于无析锂的电位区间。

图12 安全快充仿真结构图

图13 25℃下快充仿真结果

图14所示为模型在0、25和45℃3种温度下的快充电流仿真结果。

图14 模型在0、25和45℃的快充电流仿真结果

6 仿真快充策略的验证

为验证模型仿真的快充策略的有效性,选取25℃下仿真的快充电流做多阶段恒流处理,结果如图15所示。用处理后的充电策略与恒流充电进行对比,恒流充电倍率选择仿真快充策略的平均倍率1.73C。对电池充放电循环30圈,循环完成后拆解电池,对负极片做进一步的扫描电镜观察,并加以分析对比,以验证此方法的有效性。

图15 25℃下电流仿真结果的多阶段恒流处理

负极片扫描电子显微镜(scanning electron microscope,SEM)测试结果如图16所示,左侧为使用仿真快充策略循环后的负极片测试结果,右侧为使用恒流充电策略循环后的负极片测试结果。图像显示仿真快充策略循环后的电池负极表面显示出清晰的层状结构,未观察到金属锂析出的枝晶形状;而恒流充电循环后的电池负极石墨缝隙中可观察到大量细长的金属锂枝晶,且部分石墨颗粒出现结构破裂,已发生严重的负极析锂。对比测试结果表明模型仿真的快充策略有效,能够使电池快速充电,同时避免析锂副反应的发生。

图16 两种充电策略电池负极片SEM测试结果

7 结论

本文中建立的锂离子电池电化学热耦合快充控制模型,考虑了产热与化学反应之间的耦合关系,模型能够在不同温度下对电池充电过程中端电压、负极电位和温度的变化进行准确估计。验证结果表明,模型精度较高,能够满足安全快充控制精度的要求。并对模型中部分参数进行了敏感性分析,分析表明电池自身的产热会影响其内部的化学反应速率,同时化学反应速率的变化会反过来影响电池产热和内部的负极电位。模型耦合了电池的电特性和热特性,可以更加细致、准确地描述电池内部的反应和状态,提高了模型预测的准确性。

基于已搭建的模型,结合PID控制器对充电电流进行优化控制,使负极电位在充电过程中绝大部分时间保持在安全阈值附近,实现了电池在宽温度区间内的无析锂快充仿真。仿真与验证结果表明,电池在25℃下,经过2 079 s充入了92.9%电量,平均充电倍率达到1.73C,且快充策略能够有效避免析锂副反应的发生。