阳极炭渣中炭组分浮选回收试验研究*

2022-05-03李龙江

廖 辉, 李龙江, 卯 松

(贵州大学 矿业学院,喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550025)

0 引言

Hall-Heroult电解法是电解铝传统生产方法,其流程是氧化铝在熔融氟化盐电解质中溶解并在直流电作用下[1]于阴极析出金属铝液[2-5]。铝电解槽所用的阳极材料是炭素,电解铝过程中,部分炭颗粒从阳极上落入电解质中,形成阳极炭渣[6-7]。电解质电阻会随阳极炭渣的增多而增大,使极距减小而降低电流效率,从而使电耗增加;氧化铝的溶解速度会因为过多的阳极炭渣脱落进入电解质中而降低[8],从而增加炉底的沉淀,造成槽况恶化;捞出的阳极炭渣中含有大量的氟化盐,不及时处理会污染环境[9]。阳极炭渣已被列入《国家危险废物名录》,其资源化与无害化处理已成为国内外固体废弃物治理领域的研究热点[10]。

目前国内外处理阳极炭渣的技术主要有4种。①浮选法:其原理是基于阳极炭渣中的炭和电解质表面性质的差异,通过将浮选药剂与阳极炭渣放在浮选机中搅拌,使其碰撞接触,并导入空气促使浮选机形成气泡,使炭随泡沫上升至矿浆表面形成泡沫层,电解质则和水留在浮选槽中从底流排出,从而实现炭渣中炭粉与电解质的分离[11]。②炭渣焙烧法:焙烧法分离电解质与炭的原理是阳极炭渣中的炭、氢等可燃物在一定温度下充分燃烧,未能燃烧的物质为电解质[11]。③真空冶炼法:利用氟化物与碱金属蒸气压的不同而使不同的氟化物与碱金属分离,炭因为很难挥发则留在炉底,从而实现阳极炭渣中各物质的分离[12]。④流化床法:该法也属于炭渣焙烧法,是固态颗粒利用气体使其处于悬浮状态,从而使其燃烧更充分;流化床燃烧相对于传统焙烧方式具有效率高、燃烧强度高等特点,可以使炭渣中可燃物燃烧更充分、炭渣中的电解质回收效率更高[11,13]。

浮选法具有生产成本较低、资源利用率较高的优势,因此具有良好的应用前景。本文以贵州某电解铝厂阳极炭渣为原料进行浮选试验,以回收其中的炭,从而实现废物的资源化回收利用。

1 试验原料、仪器及方法

1.1 试验原料

对取自贵州某电解铝厂的阳极炭渣进行预先筛分,然后破碎、混匀,大于2 mm的阳极炭渣作为后续磨浮试验的原料备用。

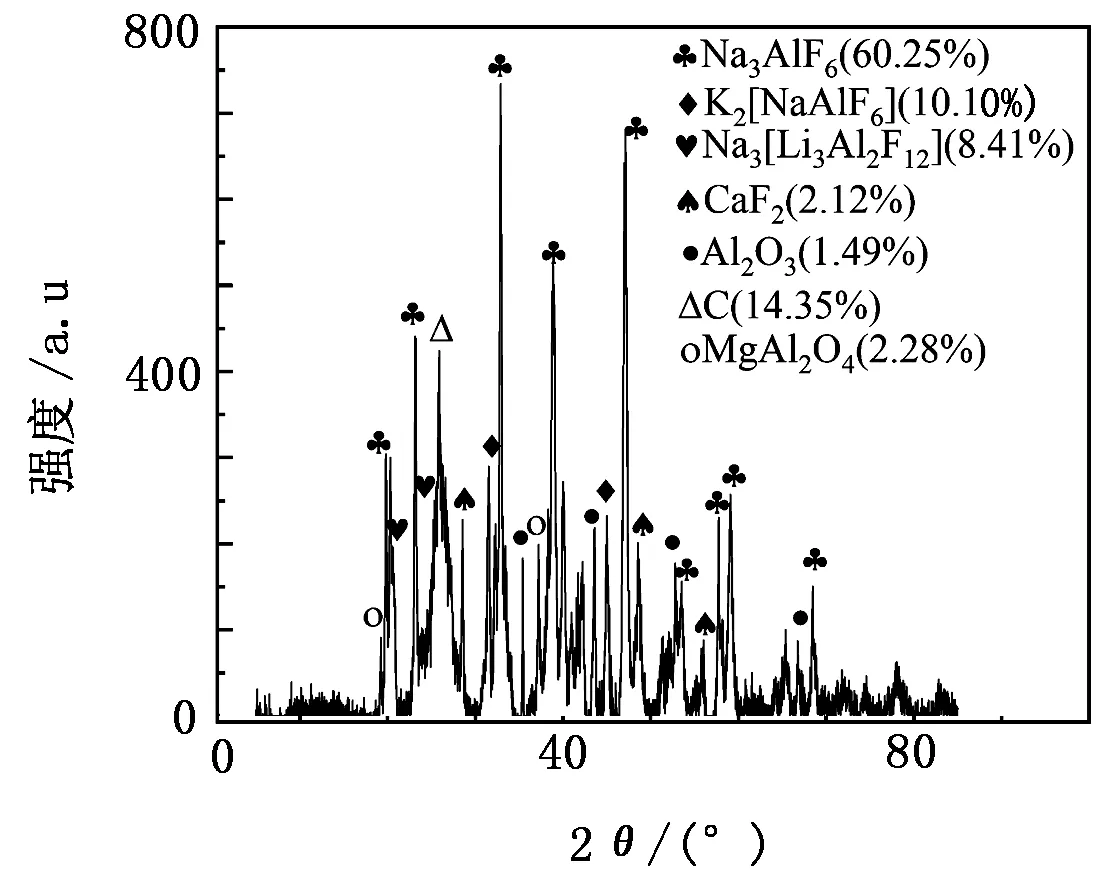

对阳极炭渣进行组分及XRD分析,结果如表1和图1所示。从表1可以看出,阳极炭渣主要成分为Al2O3、F、Na2O、K2O、CaO、C等,其中质量分数最高的为F。试验选用的阳极炭渣的含炭量远低于文献报道[6,9,14-18],浮选难度较大。从图1可以看出:阳极炭渣的主要组成为电解质和石墨;电解质主要有冰晶石(Na3AlF6)、萤石(CaF2)、钾冰晶石(K2[NaAlF6])、锂冰晶石(Na3[Li3Al2F12])等。其中冰晶石的质量分数达到了60.25%,含炭的矿物为石墨(C)。

表1 阳极炭渣组分分析结果 单位:%

图1 阳极炭渣的XRD图

1.2 试验仪器设备及试剂

主要仪器设备:日本岛津生产的SSM-5000 A型TOC测试仪、荷兰帕纳科生产的XRD POWDER POR型X射线衍射仪、PANalytical(荷兰)PW2424型X射线荧光光谱仪、XMQ•Ф240×90 A锥形球磨机、RK/FDⅡ型单槽浮选机。

主要试剂:水玻璃、煤油、柴油、2#油。

1.3 试验方法

1.3.1 浮选试验

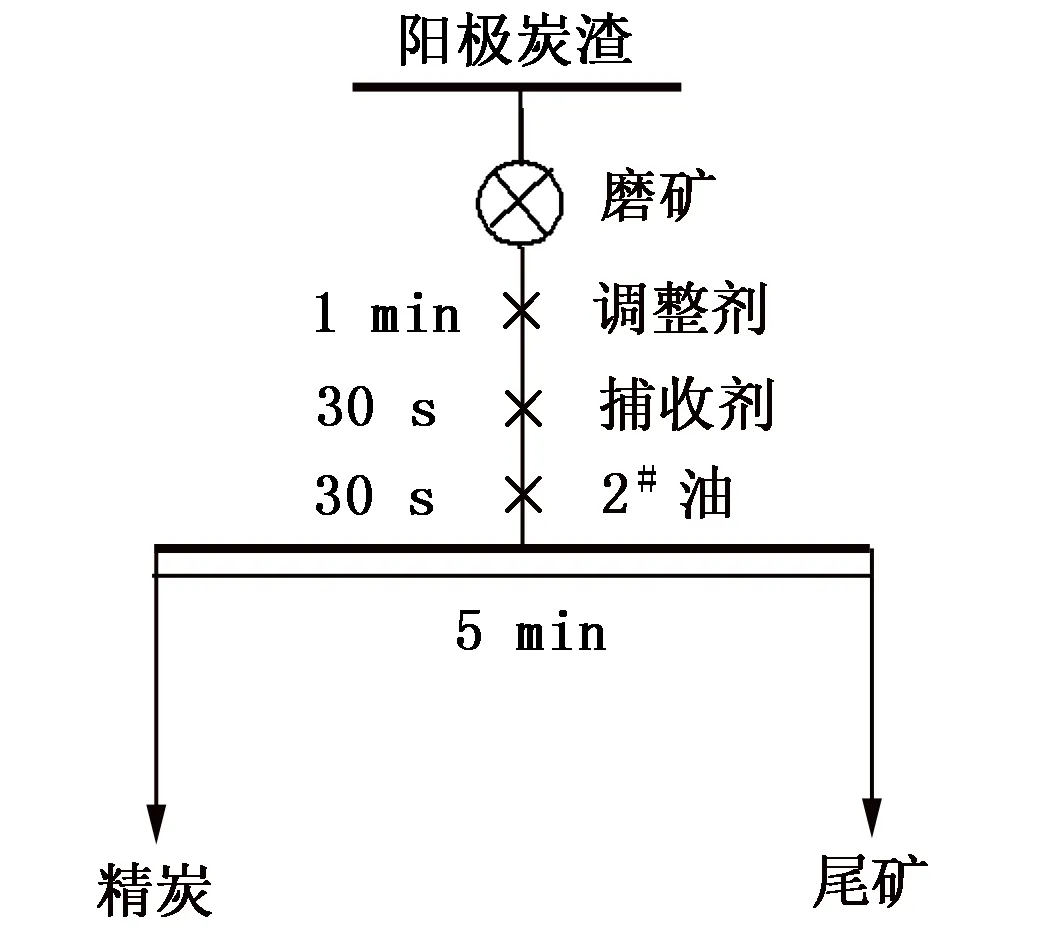

试验在浮选机中进行,采用正浮选流程,即阳极炭渣中的炭随着泡沫富集于精矿中,而电解质等脉石矿物进入尾矿中。采用1次粗选的浮选流程(见图2),研究矿浆质量分数、捕收剂用量等因素对浮选回收炭的影响。

图2 阳极炭渣1次粗选原则流程

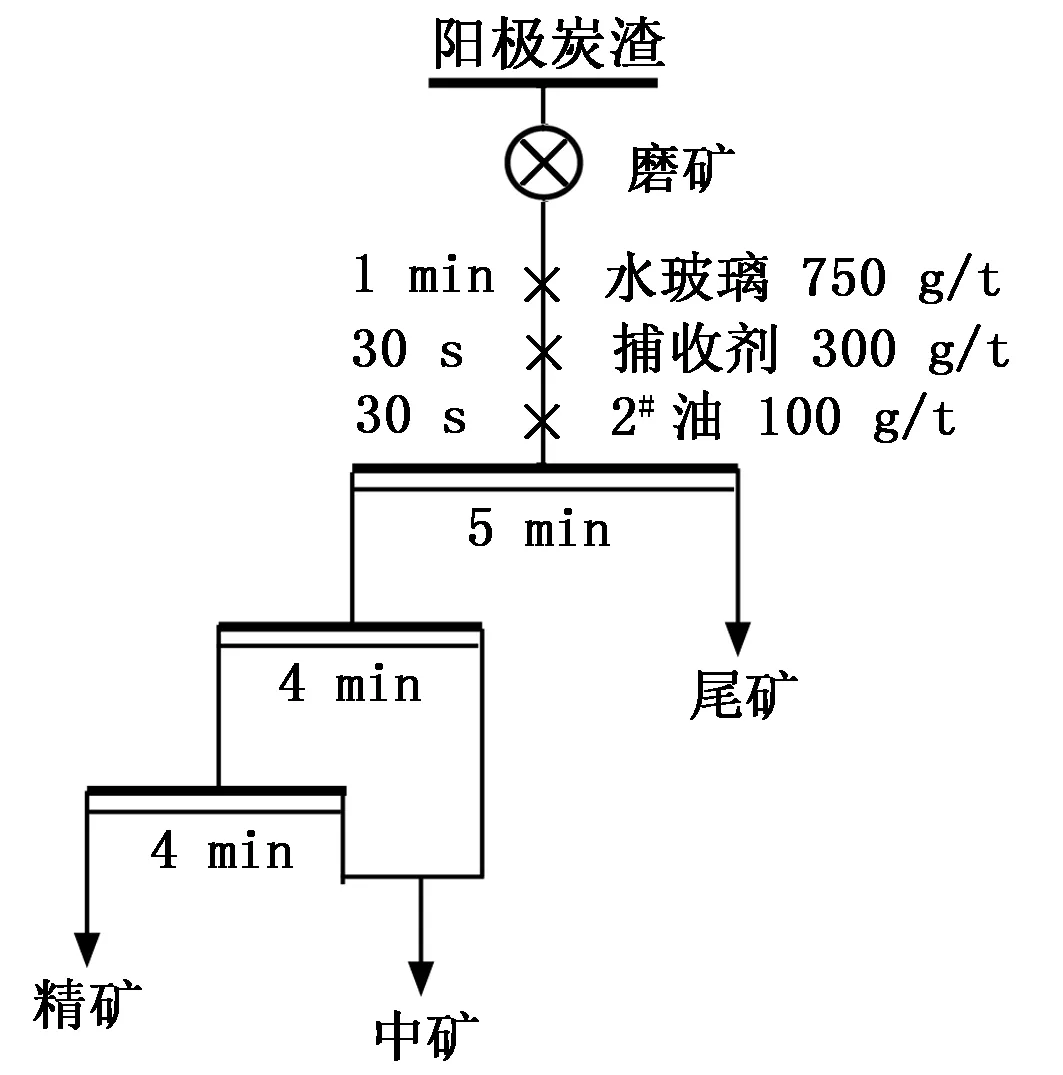

通过粗选试验获得最佳条件后,进行1粗2精开路试验,流程如图3所示。浮选产品过滤后放入80 ℃烘箱中烘干,称取40 mg烘干后的炭精矿和尾矿放入TOC测试仪中测定C品位。

图3 阳极炭渣1粗2精浮选流程

1.3.2 相互作用能计算

在 Materials Studio 2019 软件中的Forcite 模块中进行相互作用能计算。由于柴油成分比较复杂,选用二苯并噻吩、甲基萘、十二烷作为柴油的成分进行模拟计算。阳极炭渣中的炭以石墨为模型进行计算。将石墨表面扩展为超晶胞,采用Universal力场条件,模拟过程采用NVT系综,时间步长为1 fs,模拟时间步长为50 ps[19],静电力作用选用修正的Ewald加和方法计算,优化几何构型采用Smart最小化法[20],收敛精度为Medium。

2 试验结果与分析

2.1 矿浆质量分数对浮选回收炭的影响

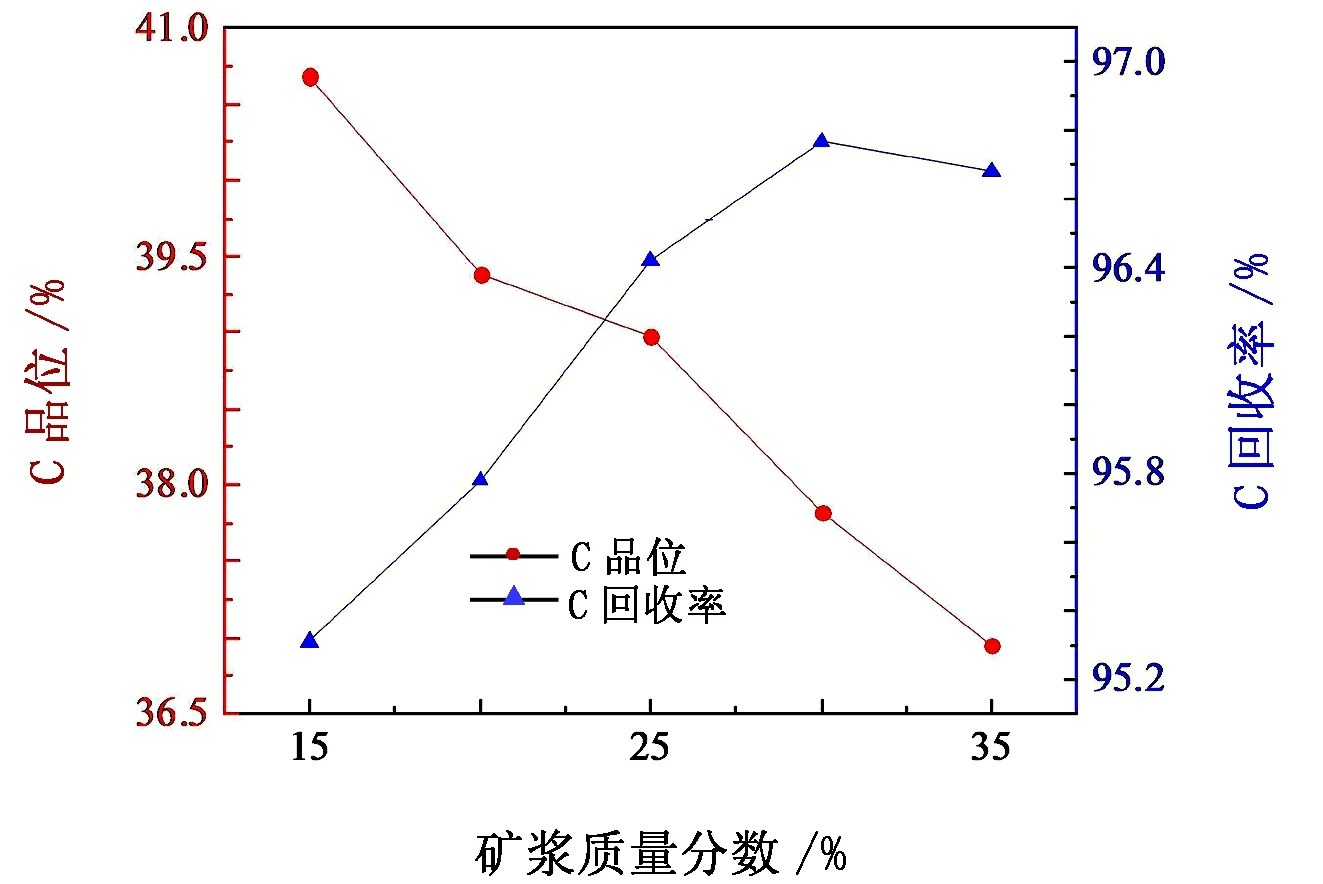

采用1次粗选流程研究矿浆质量分数对精炭浮选指标的影响。将质量分数分别为15%、20%、25%、30%、35%的矿浆加入浮选机,在抑制剂(水玻璃)用量为750 g/t、捕收剂(煤油)用量为600 g/t、起泡剂(2#油)用量为600 g/t的条件下进行试验,结果如图4所示。

图4 矿浆质量分数对浮选回收炭的影响

由图4可以看出:精炭中C品位随着矿浆质量分数的升高而下降,C回收率则先升高后降低;当矿浆质量分数低于30%时,C回收率升幅明显;进一步增大矿浆质量分数,C回收率略有降低。在低矿浆质量分数下,精炭C品位虽然很高,但是C回收率较低;当矿浆质量分数高于30%时,浮选精炭的C品位与C回收率均呈下降趋势。矿浆质量分数低会降低炭与气泡的碰撞概率,浮选出的炭相对较少,C回收率就较低。炭与气泡的碰撞概率随着矿浆质量分数的升高而增大,浮选出的炭量也增多,C回收率也随之升高。当矿浆质量分数达到一定值时,会使矿浆黏度过大,不利于浮选气泡的稳定,气泡量减少,浮选回收率降低[22-22]。故矿浆质量分数为30%时的精炭指标较为合适。

2.2 捕收剂用量对浮选回收炭的影响

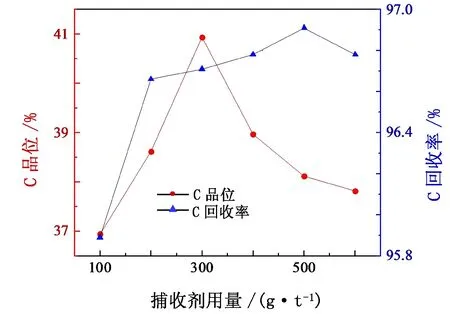

采用1次粗选流程研究捕收剂用量对精炭浮选指标的影响。在矿浆质量分数为30%,抑制剂(水玻璃)用量为750 g/t,捕收剂(煤油)用量分别为100、200、300、400、500、600 g/t,起泡剂(2#油)用量为600 g/t的条件下进行浮选试验,结果如图5所示。

图5 捕收剂用量对浮选回收炭的影响

由图5可知:随着捕收剂用量的增大(100~300 g/t),精炭C品位升高;进一步增加捕收剂用量时,C品位随之下降;在捕收剂用量为100~200 g/t时,精炭C回收率随着捕收剂用量的增加而上升较快;在捕收剂用量为300~500 g/t时,C品位急剧降低;在捕收剂用量大于500 g/t时,C回收率有所下降。综合考虑,确定捕收剂用量为300 g/t。

2.3 起泡剂用量对浮选回收炭的影响

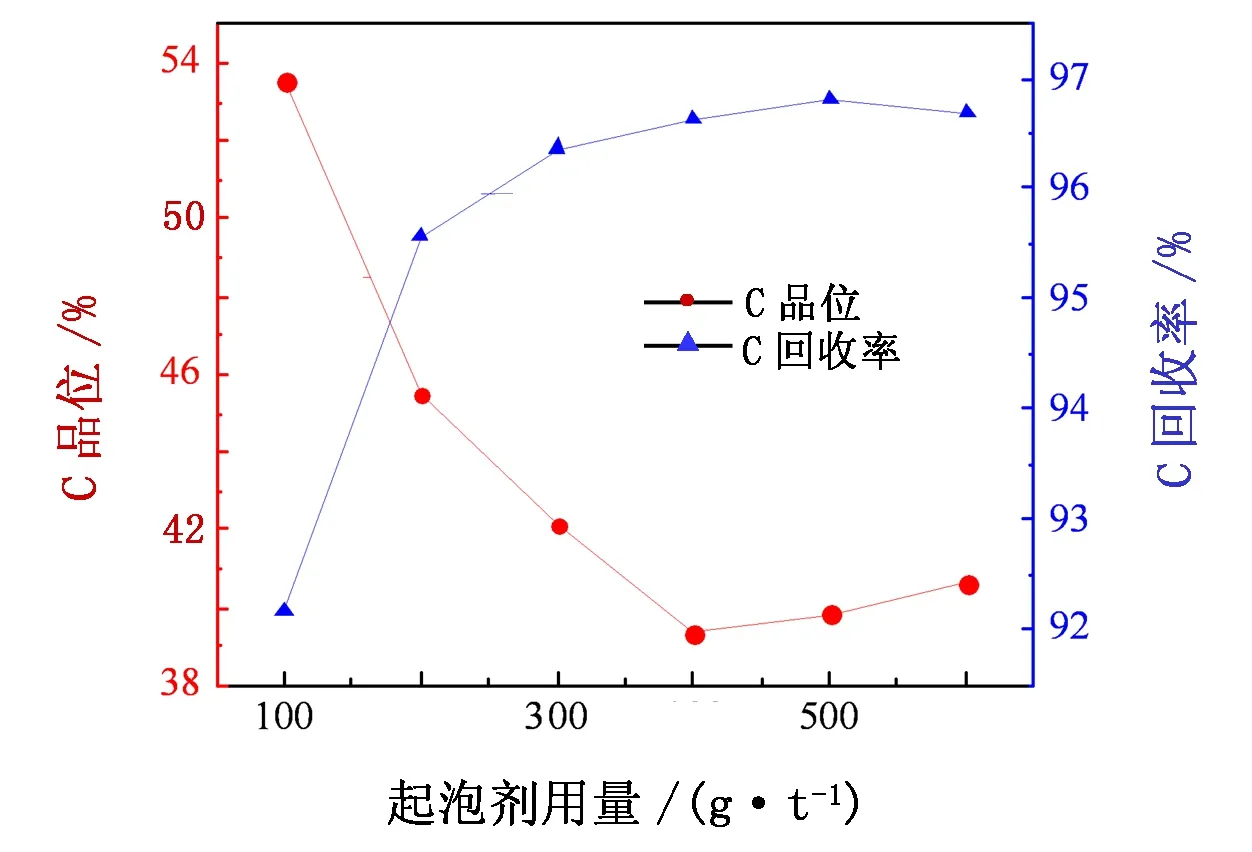

采用1次粗选流程研究起泡剂(2#油)用量对精炭指标的影响。在矿浆质量分数为30%,抑制剂(水玻璃)用量为750 g/t,捕收剂(煤油)用量为300 g/t,起泡剂用量分别为100、200、300、400、500、600 g/t的条件下进行浮选试验,结果如图6所示。

由图6可知,在起泡剂用量小于400 g/t时,随着起泡剂用量的增加,精炭C品位明显下降,C回收率逐步升高。优先考虑精炭的C品位,确定起泡剂用量为100 g/t。

图6 起泡剂用量对浮选回收炭的影响

2.4 捕收剂种类对浮选回收炭的影响

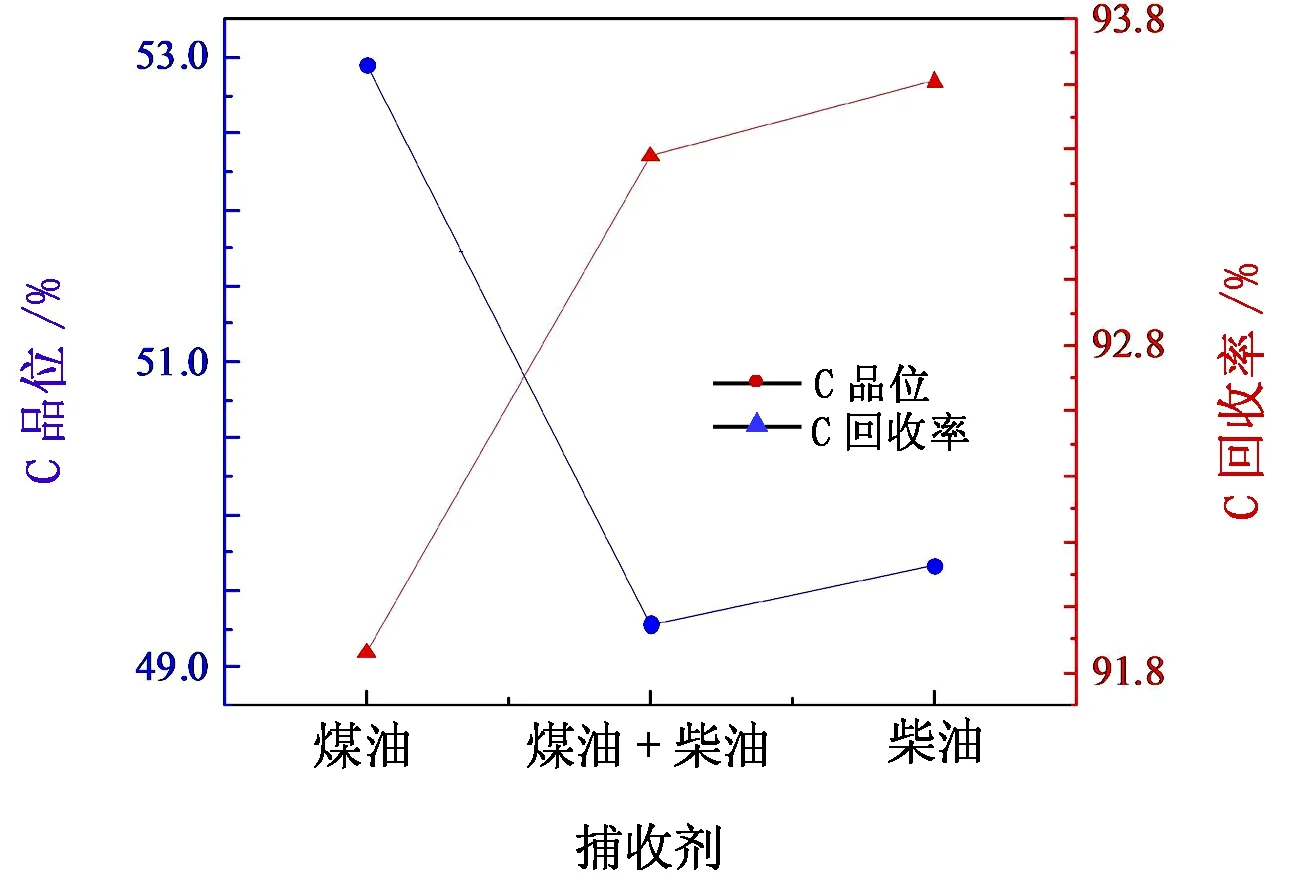

采用1次粗选流程研究捕收剂种类对精炭浮选指标的影响。在矿浆质量分数为30%,抑制剂(水玻璃)用量为750 g/t,捕收剂用量为300 g/t,起泡剂(2#油)用量为100 g/t,捕收剂采用煤油、柴油、煤油和柴油混合物(质量比为1∶1)的条件下进行浮选试验,结果如图7所示。

图7 捕收剂种类对浮选回收炭的影响

由图7可知:柴油的捕收性较好,选择性较差,精炭C品位较低,但C回收率较高;煤油的捕收性能呈现与柴油相反的趋势,考虑到炭的可浮性好,精炭C品位可以通过增加精选作业的方式得到提高,因此选择柴油作为捕收剂较佳,其精炭C品位为49.66%、C回收率为93.61%。

2.5 1粗2精开路试验

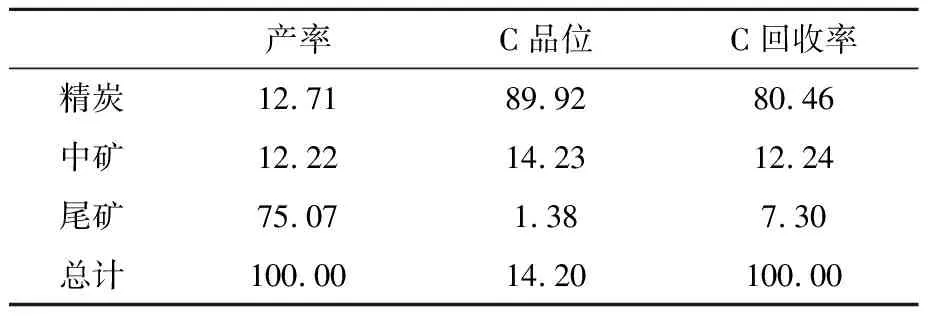

对阳极炭渣进行1粗2精的开路试验,浮选流程和药剂制度如图3所示,结果如表2所示。

表2 阳极炭渣1粗2精浮选结果 单位:%

从表2可以看出,通过1粗2精的开路流程试验,浮选精炭C品位达到了89.92%、C回收率为80.46%,尾矿C品位为1.38%。浮选所得的精炭可以作为预焙阳极或阴极生产的配料,尾矿亦可以直接返回电解槽使用,实现了阳极炭渣的高效利用。

2.6 柴油、水与石墨的相互作用能

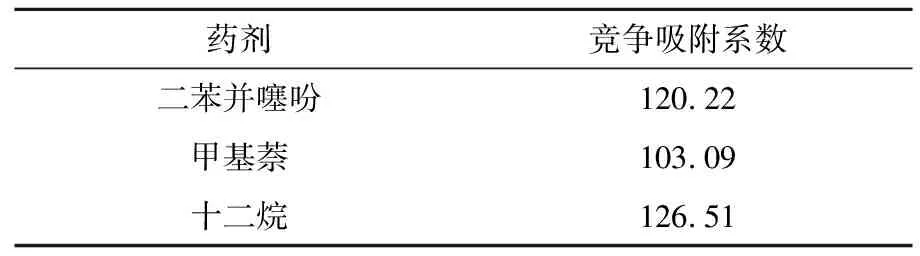

采用Forcite模块计算柴油(二苯并噻吩、甲基萘和十二烷)、水与石墨的相互作用能,计算结果见表3,相互作用模型见图8。

表3 柴油、水与石墨的相互作用能 单位:kJ/mol

图8 柴油、水与石墨(001)面的相互作用模型

由表3可以看出,柴油主要成分(二苯并噻吩、甲基萘和十二烷)与石墨的相互作用能小于水与石墨的相互作用能,并均为负值,说明其与石墨的吸附可以自发进行,即柴油可以克服石墨表面的水化层对石墨进行捕收。

为了更好地表征药剂与水在石墨表面的吸附,在此引入矿物表面竞争吸附系数KH2O,计算公式为[20]

KH2O=E药剂-矿物/EH2O-矿物

计算结果如表4所示。

表4 柴油分子与水在石墨(001)面的竞争吸附系数

由表4可知,柴油分子与水在石墨(001)面的竞争吸附系数绝对值远大于1,柴油可以克服水分子阻碍对石墨进行捕收。这一结果从分子的尺度上演示了H2O体系中柴油分子与石墨表面的相互作用。

3 结论

a.铝电解槽阳极炭渣的主要成分是电解质(冰晶石、锂冰晶石、钾冰晶石、萤石、三氧化二铝、铝酸镁等),其中含量最多的是冰晶石,而有价成分主要为石墨, 其中氟的质量分数高达33.50%,如果不对其进行无害化处理,将会对环境造成不利影响。

b.阳极炭渣浮选1次粗选的推荐条件为:矿浆质量分数30%、捕收剂用量300 g/t、起泡剂用量100 g/t,在此条件下得到的精炭C品位为49.66%、C回收率为93.61%。

c.阳极炭渣的1粗2精浮选试验结果表明,精炭C品位为89.92%、C回收率为80.46%,尾矿中的C品位为1.38%。浮选所得的精炭可直接用作预焙阳极或阴极生产的配料,尾矿也可以直接返回电解槽使用,实现了阳极炭渣的高效利用。

d.Forcite模拟相互作用能的计算结果表明:柴油捕收剂分子可以克服石墨表面的水化层吸附在石墨表面,使石墨表面疏水性显著增强,这一结果从分子的尺度上演示了H2O体系中柴油分子与石墨表面的相互作用。