外海大型取水平台的结构设计与施工

2022-05-02邹颋赵翔宇

邹颋,赵翔宇

(中交第三航务工程勘察设计院有限公司,上海 200032)

0 引言

根据浙江石油化工有限公司4 000万t/a炼化一体化项目总体设计院确定的南区公用装置总体规划,考虑工艺等要求,需在南区建设一座海水取水泵站,主要为后方服务。综合后方厂区布置、相邻工程位置以及该区域的水文地形条件等因素,将取水泵站布置在鱼山作业区南侧临时大件码头前方[1]。

按后方海水淡化设计院提供的海水取水泵站接管条件,海水取水泵站最大海水取水量约17.2×104m3/h(合计约47.78 m3/s)。海水取水泵安装在海水取水平台上。海水取水泵采用立式斜流泵,9台取水泵,露天安装在海上平台上,直接取海水,供给后方海水淡化厂、闭式循环水厂、燃机用水。海水取水泵出水管沿取水平台敷设,跨越已建临时大件码头(其上设置出水管支撑点),直接与陆域管道线连接。水域管道补偿采用直管压力平衡型不锈钢波纹补偿器[2]。平台应满足全天候取水要求,水泵使用要求高,平台面使用期的水平位移不得超过20 mm。

在海上建造取水泵房是较为常见的做法,但一般都是海水消防泵站,取水泵数量少、规格小,使用频率低。在海上建造如此大型的取水泵房,在国内还是首次,对于取水方案、海水取水泵选型、平台的结构设计等,都是不小的挑战。本文主要对取水平台的结构设计与施工进行介绍,为以后类似的工程提供借鉴。

1 建设条件

1.1 设计水位

潮位基面采用1985国家高程。根据JTS 145—2015《港口与航道水文规范》有关设计水位计算方法,推算得到工程设计水位如下:

设计高水位2.34 m(高潮累计频率10%);设计低水位-1.66 m(低潮累计频率90%);100 a一遇高潮位3.67 m;50 a一遇高潮位3.52 m;50 a一遇低潮位-2.55 m;100 a一遇低潮位-2.62 m。

1.2 波浪

取水口位于大鱼山南端,主要受SW~W向小风区波浪影响。各设计要素见表1。

表1 取水口50 a一遇设计波要素Table 1 The design wave element once in 50 years at the intake

1.3 潮流

本海域潮流属非正规半日浅海潮流,设计流速为1.8 m/s。

1.4 工程地质

按地基土的岩性特征等,取水平台位置的土层自上而下分述如下[3]:①1素填土、③6角砾、⑤2强风化凝灰岩、⑤3中等风化凝灰岩。典型的地质剖面图见图1。

图1 典型地质剖面图Fig.1 Typical geological cross-section drawn

2 结构方案

2.1 对建设条件的分析

大、小鱼山地处舟山群岛中西部、杭州湾东侧海域,工程区H1%波高仅为3.78 m。工程区波浪周期总体不大,平均基本都在4 s以下,出现频率占91%,实测最大波周期5.3 s,出现在ENE向,未出现6 s以上的波浪。总体而言,风浪流条件对本工程的建设是较为有利的。

工程区域覆盖层平均厚度较小,且分布不均匀,岩面起伏变化较大,大部分区域表层为素填土,其下为角砾,再下即为岩基,部分区域岩基基本出露,这对嵌岩桩钢套管的稳桩、施打,嵌岩桩的成孔等均较为不利。

2.2 对使用要求的分析

根据总体设计要求,平台应满足全天候取水要求。水泵生产厂家起初提出平台不能有位移,但海上平台没有位移是不可能的。最终确定平台面使用期的水平位移不得超过20 mm,生产厂家也依据该条件调整水泵的设计参数。

由于厂区功能的需求,水泵需每天24 h运行,年中无休,只有在后方厂区设备大修时,水泵才有可能停运。这就意味着,在台风、寒潮等极端天气下,水泵也要能正常使用,也就是平台的水平位移在任何工况下都不得超过20 mm。

对于常规的码头,在正常使用条件下,位移控制在20 mm左右,在台风、寒潮等极端天气下,位移一般允许放宽至40 mm左右。但对于采用高桩墩式结构的海水取水平台,在任何工况下位移都不得超过20 mm,要求是很高的。

2.3 结构选型

2.3.1 对地质条件的适应性

根据勘察资料显示,⑤2强风化凝灰岩、⑤3中等风化凝灰岩均有分布,虽分布不均匀,岩面起伏变化较大,但可作为取水平台的桩基础持力层或重力式结构的基础。根据类似地质条件下设计施工的经验,较适宜选用桩基结构。

2.3.2 施工可行性

取水平台位置比较贴岸,距离临时大件码头较近,如采用重力式结构,基槽开挖会影响已有建筑物,难度较大;如采用高桩式结构,需采用嵌岩桩,部分区域需采用抛石稳桩,施工工艺较繁琐,但近年来,嵌岩桩的施工工艺已日趋成熟,随着施工设备的发展,施工质量和速度在不断地提高。

2.3.3 结构的耐久性

重力式结构耐久性好,建成后的使用期基本不需要维护。桩基结构使用期维护量较大,但采取有效防腐措施后,能满足使用年限要求。

2.3.4 对使用要求的适应性

重力式结构抗水平荷载能力强,较易满足使用期水平位移不得超过20 mm的要求,但阻流效果明显,对水流及原有地形的影响均较大,可能会影响取水功能。桩基结构虽然相对抗水平能力略差,但透空性较好,对水流及原有地形的影响均较小,通过结构设计,也能满足使用要求。

综合上述各方面的分析比较,取水平台水工结构采用高桩墩式。

2.4 平台顶标高的确定

取水平台顶面标高的确定,对于使用要求的满足,是一个比较重要的因素。取水平台顶面标高的计算没有相应的规范依据,参考JTS 165—2013《海港总体设计规范》的码头顶面标高计算方法[4]。顶标高定的过低,受波浪水流作用大,使用期的位移会较大,定的过高,和陆域的衔接也会比较困难。

1)按受力标准控制的码头前沿顶高程

根据取水平台区的水文资料,顶面高程按受力标准控制的计算公式:

式中:E为码头面高程,m;E0为上部结构受力计算的下缘高程,m;DWL为设计高水位,为2.34 m;η为设计高水位时重现期50 a一遇H1%(波列累积频率为1%的波高)静水面以上的波峰面高度,m,取2.45 m;h0为水面以上波峰面高出上部结构底面的高度,当波峰面低于上部结构底面时为0;h为码头上部结构高度,取2.5 m;ΔF为波峰面以上至码头上结构底面的富裕高度,m,取0 m;

按式(1)、式(2)计算,取水平台顶面标高为7.29 m。因此,分别按取水平台顶面标高7.5 m、7 m、6.5 m、6 m进行结构计算,计算结果见表2。

表2 取水平台各顶面高程计算结果Table 2 Elevation calculation results of each top surface of water intake platform

由表2可知,取水平台顶面标高取7.0 m时,综合结果较为理想。此标高下,即使是50 a一遇高潮位(3.52 m)情况下,波峰面高度在6.1 m左右,取水平台也不会上水,水泵能正常使用。

2)上水标准控制计算公式

码头面高程按上水标准的复核标准予以复核,其计算公式如下:

式中:EWL为极端高水位,为3.52 m;ΔW取为5 a重现期H4%对应的波峰面高度为1.61 m。则码头面顶高程应为3.52 m+1.61 m=5.13 m。

根据上述按平台受力标准计算、上水标准复核,综合考虑后,取水平台顶面标高取7 m。

2.5 桩基选型

根据工艺布置及使用要求,海水取水泵站的平台尺度为70 m×45 m。平台后方通过1座引桥与后方厂区相接,引桥主要为使用期检维修车辆使用,引桥尺度为29.02 m×6 m,与后方厂区道路相接。

为减少使用期的平台位移,增加刚度,上部结构采用现浇混凝土墩台。墩台厚2.5 m,墩台平台上布置有海水取水泵、管道支架、起重机轨道支座等设备基础。平台主要荷载为波浪荷载和水泵荷载。单台水泵的荷载:垂直荷载为2 000 kN,水平荷载为900 kN,弯矩为7 900 kN·m。根据地质条件,桩基需采用嵌岩桩,分别对斜桩嵌岩和全直桩嵌岩进行方案比选。

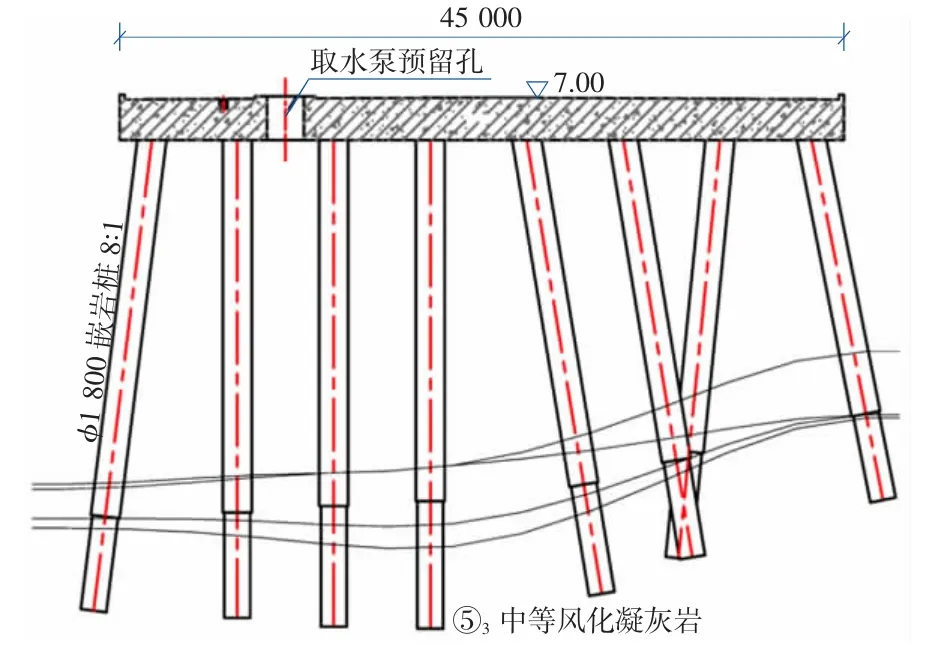

1)结构方案一

取水泵站平台采用高桩墩台结构,基桩采用φ1 800 mm嵌岩桩,见图2。为有效控制平台使用期位移,考虑主要采用斜桩嵌岩的方案,水泵处因需水下固定泵管,水泵两侧考虑直桩嵌岩。

图2 结构方案一断面图Fig.2 Section diagram of structure scheme 1

2)结构方案二

取水泵站平台基桩采用全直桩嵌岩桩,采用φ2 000 mm嵌岩桩,见图3。

图3 结构方案二断面图Fig.3 Section diagram of structure scheme 2

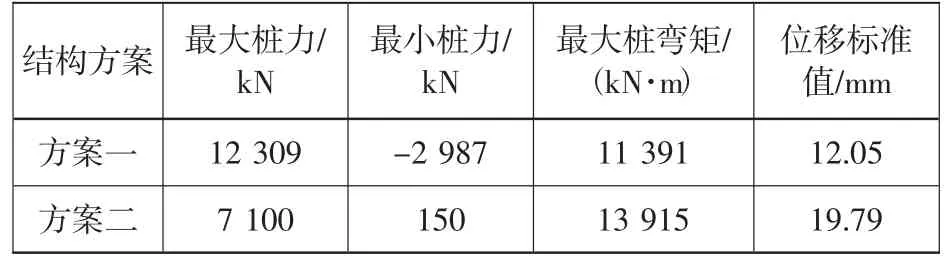

方案一及方案二计算结果见表3。

表3 结构方案计算结果Table 3 Calculation results of structural scheme

两个方案计算理论、施工工艺均较为成熟,方案安全可靠。直桩嵌岩施工相对较容易,施工速度较快,但在费用基本相同情况下,结构方案一水平位移小于结构方案二,结构安全风险较小,且随着施工机械的改进,斜桩嵌岩施工工艺近年来发展较快,施工速度大大提高,故选择斜桩嵌岩方案。

2.6 水泵的固定

水泵的底座通过预埋螺栓和平台连接。为防止水流、波浪对水泵吸水管的冲击,在水泵吸水管外设置防波桶,如图4所示,防波桶底标高约为-9 m,防波桶四周的桩基采用直桩,在桩周间隔2 m设置一道钢抱箍,通过钢连杆和防波桶相连,以达到固定防波桶的目的[5]。

图4 防波桶固定示意图Fig.4 Fixing diagram of wave proof barrel

3 施工

3.1 大体积混凝土

海水取水泵站平台尺度为70 m×45 m,厚2.5 m,属于大体积混凝土,施工期容易产生温度裂缝,影响结构的耐久性,甚至于结构的安全性。

大体积混凝土原材料的选用应满足JTS 202-1—2010《水运工程大体积混凝土温度裂缝控制技术规程》的相关规定[6]。配合比应满足设计与施工要求,并应按照绝热温升低、抗裂性能良好的原则通过优化确定。大体积混凝土宜分层、分块浇筑,并合理设置施工缝。

近年来,一些大型原油码头、LNG码头的工作平台也有类似的尺度,均成功建成。说明这个尺度的大体积混凝土施工质量是有保证的。

3.2 斜桩嵌岩

钻进成孔工艺是斜嵌岩桩施工最重要的一环。由于工程处部分区域角砾层、强风化层较厚,为了防止钢套管卷边,钢套管一般只能进入角砾层、强风化层1 m左右,造成无钢套管嵌岩段长度较长[7]。

目前在超长斜嵌岩桩钻进成孔工艺中采用回旋钻机施工效果更佳,但是在回旋钻机施工过程中,钻具的自重将造成钻具下垂弯曲,钻头的导向性和钻头的轴线会产生较大的偏差,使得钻头斜率与钢套管斜率无法保持一致,易发生钻具连接螺纹折断和断钻杆的事故,影响成孔质量,现有的钻进成孔工艺无法满足施工的要求。

本工程采用导孔法解决这一问题,基本原理就是在钻头钻进时给予钻杆导向和限位,具体做法为[8-10]:斜嵌岩桩有钢套管的部分钻进工艺为常规的反循环回旋钻进工艺,保证钻机斜率与钢套管斜率一致,钢套管的限位和护壁作用下该部分钻孔可较为顺利地进行。无钢套管嵌岩段要先钻直径1 000 mm的导向孔,导向孔钻好后进行嵌岩段1 600 mm孔的钻进。为减少钻头偏移量,嵌岩段分2次施工,第1次钻10 m,剩余长度第2次钻进完成。

此外直径1.6 m的桩孔分大小孔钻进,在钻机同等功率的情况下,还可以增加钻头对岩体压强,提高钻进效率,减少工期,钻进速度约为0.3 m/h,嵌岩桩一般3 d即可成孔。

4 结语

本文通过设计过程中对鱼山南区取水平台建设条件、使用要求的分析,根据受力标准确定了平台顶标高,并对结构形式和桩基选型分别进行了方案比选。同时对施工中的关键问题——大体积混凝土施工和斜桩嵌岩施工工艺进行了介绍,为整个项目的实施提供了技术保障,该系列技术也可为外海类似大型取水平台的建设提供借鉴。