基于AMESim的商用车气制动系统响应时间影响因素分析

2022-05-01郭冬妮阎阔李孟华乔艳辉马明武刘明明王天璐

郭冬妮,阎阔,李孟华,乔艳辉,马明武,刘明明,王天璐

1.一汽解放集团股份有限公司,吉林长春 130011;2.陆军装备部驻沈阳地区军事代表局驻长春地区第二军事代表室,吉林长春 130011

0 引言

由于商用车气制动系统响应时间对整车制动性能有直接影响,再加上国内商用车行驶工况复杂、超载现象严重、制动频繁,对车辆制动系统性能提出了更高要求。因此,提高制动系统响应时间成为解决市场问题、满足用户需求的重要途径。

目前各主机厂主要通过台架或整车试验进行响应时间优化,该种方法的试验周期长、成本高,且制动系统响应时间影响因素众多,无法一一进行试验。为此,文中通过搭建AMESim的气制动系统模型,仿真分析了制动系统响应时间的关键影响因素,最终得到了最优方案,有效缩短开发周期,并节约了成本,从而迅速解决市场问题。

1 基于AMESim的气制动系统建模

文中以6X4重卡为研究对象,其气制动系统原理如图1所示。中重型车气制动系统主要包括供气装置、前桥左右气室、制动阀、前桥左右ABS电磁阀、后左右ABS电磁阀、后继动阀、中后桥左右气室及相应的管路。

图1 中重型车气制动系统原理

根据中重型车各部件的工作原理及结构关系,建立各部件的数学模型,进而搭建系统模型。气制动系统AMESim模型如图2所示。

图2 气制动系统AMESim模型

为验证气制动系统AMESim模型的准确性,文中将系统的仿真值和试验值进行了对比分析,其动态特性曲线对比如图3所示。

由图3的对比分析结果可以看出,前桥制动响应时间仿真值为0.41 s,试验值为0.48 s,误差为14.5%;后桥制动响应时间仿真值为0.55 s,试验值为0.6 s,误差为8.3%。该误差在可接受范围内,文中所搭建的系统AMESim模型可满足工程需求。

图3 制动气室仿真及试验动态特性曲线对比

2 气制动系统影响因素分析

2.1 制动阀接口参数仿真分析

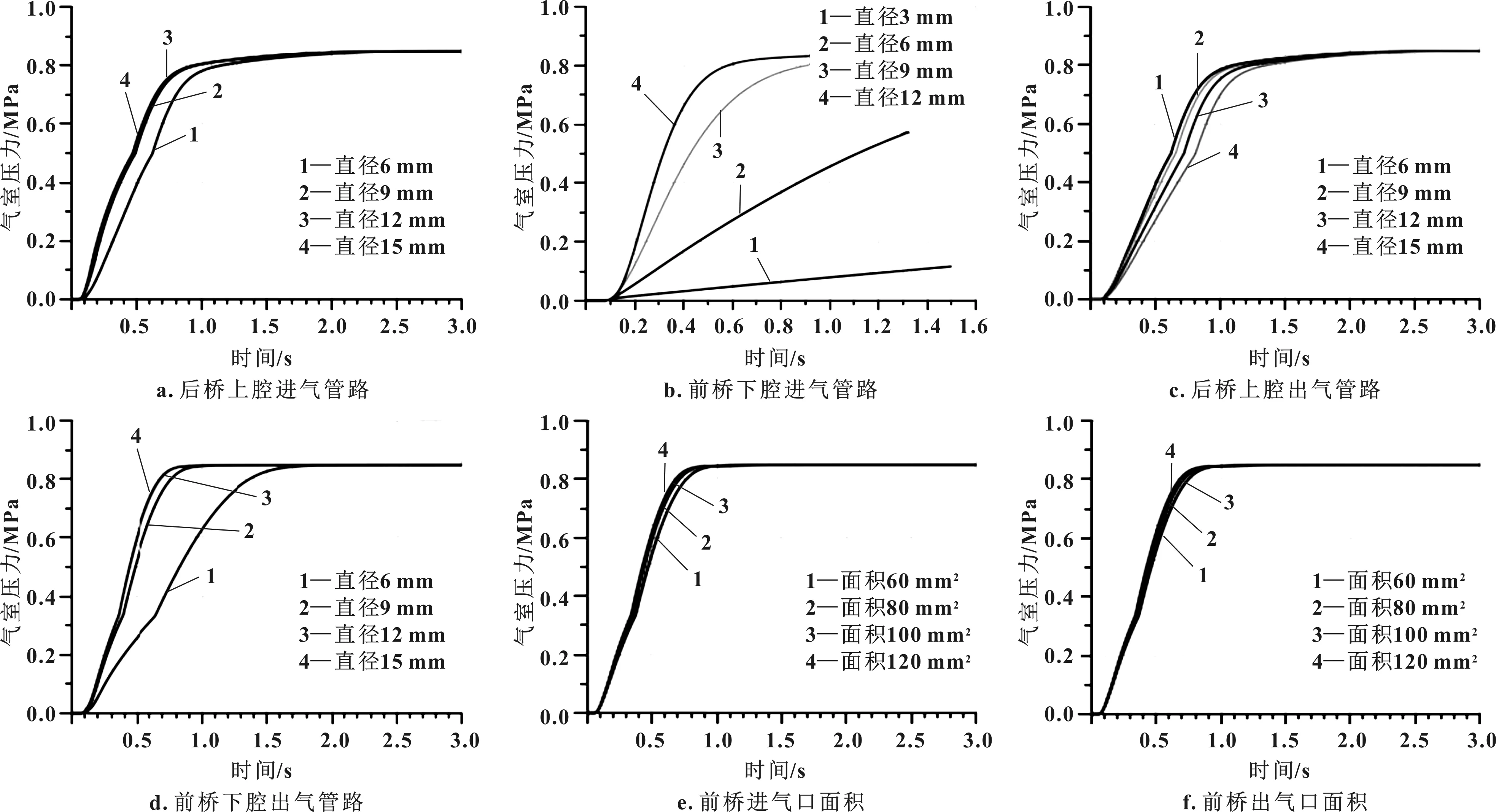

制动阀接口参数对比动态特性仿真曲线如图4所示。

图4 制动阀接口参数对比动态特性仿真曲线

由图4a~d可以看出,上腔进气管路直径越大、下腔进气管路直径越大、上腔出气管路直径越小、下腔出气管路直径越大,制动系统响应时间越快;由图4e、f可以看出,制动阀进、出气口面积越大,制动响应时间越快,但面积在80 mm以上对制动系统响应时间几乎没有影响,而目前多数制动阀进、出气口面积都在80 mm左右,所以制动阀进、出气口面积不作为关键影响因素。

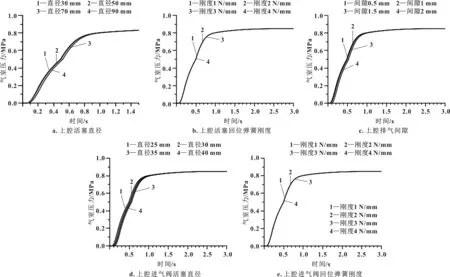

2.2 制动阀上腔参数仿真对比

制动阀上腔参数对比动态特性仿真曲线如图5所示。由图5a可以看出,上腔活塞直径越小,制动系统响应时间越快,但直径小于50 mm以后,制动响应时间变化很小。由于结构限制,制动阀上腔活塞直径一般在50 mm左右,很难继续减小,所以不作为关键影响因素;由图5c可以看出,上腔排气间隙越小,制动系统响应时间越快;由图5d可以看出,上腔进气阀活塞直径越小,制动系统响应时间越快。但是由于制动阀结构尺寸限制,很难继续做小,所以不作为关键影响因素;由图5b、 e可以看出,上腔活塞回位弹簧刚度及上腔进气阀回位弹簧刚度对制动系统响应时间影响非常小,不作为关键影响因素。

图5 制动阀上腔参数对比动态特性仿真曲线(后桥)

2.3 制动阀下腔参数仿真对比

制动阀上下腔参数对比动态特性仿真曲线如图6所示,制动阀下腔参数对比动态特性仿真曲线如图7所示。

图6 制动阀上下腔参数对比动态特性仿真曲线(前桥)

图7 制动阀下腔参数对比动态特性仿真曲线(前桥)

由图6可以看出,上下腔流通孔面积和上下腔接触间隙对制动系统响应时间影响非常小,不作为关键影响因素。

由图7a可以看出,下腔活塞直径越大,制动系统响应时间越快;由图7b、c、d可以看出,下腔活塞回位弹簧刚度、下腔排气间隙及下腔进气阀回位弹簧刚度对制动系统响应时间影响非常小,不作为关键影响因素。

综上所述,制动阀对系统响应时间起关键作用的影响因素为制动阀上腔进气管路直径、下腔进气管路直径、上腔出气管路直径、下腔出气管路直径、上腔排气间隙、下腔活塞直径。按照上述方法对继动阀、ABS阀、气室及相关管路分析后,确认继动阀供气口管路直径、继动阀供气口管路直径;前桥ABS电磁阀进气管路直径、后桥ABS电磁阀进气管路直径;前桥制动气室进气管路直径、中后桥制动气室进气管路直径为系统响应时间的关键影响因素。

3 结束语

文中利用AMESim搭建了气制动系统的模型,并对其影响因素进行了仿真分析,从制动系统35个主要参数中确认了影响响应时间的12个关键参数。后续可通过仿真手段进行多方案对比,迅速锁定最优方案,大大缩短开发周期,节约了成本,同时还可以对现有问题进行分析验证。