间歇气举排水采气智能监控系统研究与设计

2022-04-29王仪贾程居锦武任俊松彭绪涛吴军萍

王仪 贾程 居锦武 任俊松 彭绪涛 吴军萍

摘要:针对间歇气举排水采气传统凭经验确定工作制度、人工现场操作执行等不足,提出一 套完整的智能监控系统设计方案,并研发了核心的智能控制器。该系统可实现对间歇气举排水采 气生产管理的核心关键参数进行全覆盖实时监测,还可以基于实时监测数据智能诊断工况、自动 调整间歇气举工作制度,同时提供人机交互操控指令接口。室内和现场试验表明:该系统可以实 现气举、自喷、注气、停井全面自动操控;能实现对关键核心生产参数的全面监控,覆盖率达到 100%;自动工况诊断与专家经验基本相符;2种智能自动控制方法(时钟法、压控法)均能正常 工作。该系统的研制成功可为排水采气工艺的运行提供有效助力。

关键词:间歇气举;排水采气;智能监控;智能控制器;物联网

中图分类号:TE931 文献标识码:A DOI:10.16082/j.enki.issn.1001-4578.2022.12.015

Research and Design of Intelligent Monitoring System for

Drainage Gas Recovery by Intermittent Gas Lift Wang Yi Jia Cheng Ju Jinwu Ren Junsong Peng Xutao Wu Junping

(School of Computer Science and Engineering,Sichuan Unitersity of Science&Engineering)

Abstract:In order to overcome the shortcomings of drainage gas recovery by intermittent gas lift such as tradi- tionally determining working system bby experience and manual field operation, a complete intelligent monitoring system design scheme was proposed, and a core intelligent controller was developed. The system can realize full cover real-time monitoring on the core key parameters of drainage gas recovery management by intermittent gas lift, intelligently diagnose the working conditions based on real-time monitoring data,automatically adjust the intermit- tent gas lift workingsystem,and provide human-computer interaction control command interface.Laboratory and field tests show that the system can realize fully automatic control of gas lift, natural flow,gas injection and shut- in well, and can realize comprehensive monitoring of key core production parameters,with coverage rate reaching 100%. The automatic condition diagnosis is basically consistent with expert experience. The two intelligent auto- matic control methods(clock method and pressure contol method) can work normally. The successful development of the system prvides effective assistance for the operation of drainage gas recovery process.

Keywords: intermittent gas lift;drainage gas recovery; intelligent monitoring; intelligent controller; inter- net of things

0引言

大部分气井生产中后期将需要排水采气工艺,常见的排水采气有速流管、泡排、有杆泵、螺杆泵、电潜泵、连续气举、间歇气举及柱塞气举等方式。许多研究者[1—3]对常见排水采气的优缺点进行了全面系统分析。对于注气压力足够的中浅层气井,在不下入气举阀的情况下,气举排液采气基本不受井身结构影响,可广泛用于大斜度井及水平井。对于低产低压气井,间歇气举相对于连续气举,可有效提高气举效率,因此在气井开采中后期广泛使用。本研究主要针对光油管间歇气举排水采气,未考虑气举阀。

由于光油管间歇气举排液采气生产工艺极为简单,一般采用人工方式或者时钟自动控制法定期开启注气气举、关闭注气自喷来进行生产管理。2017年,R.E.MOFFETT等4论述了定时开启间歇气举的不足,提出了基于注气举窜井筒积液后的油管压力变化特征来自动关闭注气的方法,可以节省大量的注气量,但并未研究间歇注气气举的合适时机。由理论分析可知[s—6],间歇注气气举的时机与井筒积液程度密切相关:若井筒积液严重时注气气举排液,一方面影响气井产量,另一方面提高了注气排液的难度(需要更高的注气压力、更多的注气量);若井筒积液轻微时采用注气气举排液,则必然导致注气浪费且影响产量。一般来说,间歇注气气举排液时机选在井筒积液未对自喷生产带来较大影响时较为合适。多年来,研究者对井筒积液的诊断有很多研究,最直接有效的办法就是井筒压力梯度测井解释,但该方法费用高、需要专用设备,难以满足智能自动生产管理需求。为此,许多研究者提出了利用生产动态资料[7—9],特别是应用井口油压、套压的变化特征来诊断井筒积液情况,该方法便于实现间歇气举智能自动控制。

随着信息化、互联网技术的发展,井场数字化、智能化、物联网化是当前智能油气田建设的基本要求,很多研究者对井场物联网建设方案有较为系统的思考[10—4],提出了一些通用的解决方案,包括与井直接相关的参数感知、智能自动控制、连网传输以及后台分析处理等。就具体排水采气井而言,技术服务厂商还是更多地从满足智能自动操控需求来设计产品(15],做的较为成功的是智能柱塞排水采气[16—17],在泡沫排水采气加注工艺也有一些尝试[18],对气井的生产动态与工况全方位监控设计考虑不足。

本研究针对光油管间歇气举排水采气需求,借鉴了其他类型智能控制器的有益经验,同时考虑了井场物联网发展的需要,基于本研究团队申请的专利技术[19],设计了间歇气举排水采气智能监控系统。该智能监控系统具有以下特点:①在自动操控功能上,在传统的间歇气举排液(简称气举)与自喷生产(简称自喷)2种生产状态外,还考虑了注气、停井2种可能状态;②在感知传感器设计上,除考虑智能控制需求外,还考虑了生产动态分析需求,设计的传感器有注气流量传感器、注气干线压力传感器、套压传感器、油压传感器、回压传感器和生产产气流量传感器;③在智能控制上,增加了基于压力变化特征的积液工况诊断与气举排液举窜工况诊断,可以实现智能自动切换生产状态,同时保留了时钟控制切换功能,提供了远程人工操控接口;④在远程连网传输上,设计了4G物联网传输模块,支持常用的MQTT传输协议。

1 井口系统设计

为了满足间歇气举排水采气智能生产监控的需求,笔者对传统的气举排水采气井口系统进行了改造,主要是增加必要的检测传感器和可自动控制开关的注气及生产阀门(见图1),主要设计思路如下。

(1)间歇气举排水采气采用油套环空注气、油管采气方式。工作时,先将注气闸门和生产闸门打开,根据优化设计方案,调整好注气压力、注气排量、产气排量和生产油压等参数范围;然后根据智能生产控制优化方法,基于油压、套压变化特征智能开启注气薄膜控制阀、生产薄膜控制阀。系统同时提供了手动操控功能。

(2)研究设计的间歇气举排水采气智能控制器为井口核心器件,负责采集传输数据并发出控制指令。

(3)在套管注气井口侧翼,依次增加了注气流量传感器、干线注气压力传感器、注气薄膜控制阀;另一套管井口侧翼增加了套压传感器。

(4)在油管生产井口侧翼,依次增加了生产薄膜控制阀、回压传感器、生产流量传感器;另一油管井口侧翼增加了油压传感器。

(5)通过加装注气流量传感器、采气生产流量传感器、干线注气压力传感器、套压传感器、油压传感器、回压传感器,经智能控制器汇集处理后,一方面可以实时监控气井生产工况动态,同时为控制指令的智能产生提供数据基础。

(6)注气薄膜控制阀、生产薄膜控制阀,为气动控制开关阀,控制气源可直接来源于套管气(需经过降压、净化后为薄膜控制阀提供开关动力)。在控制气源通道上增加电磁阀,由电磁阀控制气源的开启。智能控制器发出控制指令控制电磁阀的开启。

2 智能控制器研究设计

间歇气举排水采气智能生产控制系统的核心器件是智能控制器。本研究基于间歇气举技术原理,针对间歇气举排水采气智能生产控制需求,参照本项目团队研发的专利技术[19],同时兼顾了未来的物联网技术发展应用需要,设计了一套智能控制器。

2.1 智能控制器硬件系统设计

智能控制器硬件系统以ARM处理器为核心,连接传感器实时采集间歇气举排水采气生产数据,嵌入智能控制算法,实现举升状态自动调整;同时提供了人机交互相关功能,系统还可通过4G物联网模块与物联网平台进行交互。智能控制器硬件系统结构如图2所示。

智能控制器的核心器件为基于 ARM 32—bitCoretex TM-M3 CPU的STM32F103CB芯片,其主频 7 MHz,64 kB Flash 存储器,SRAM内存20kB。 该芯片负责控制器数据采集、处理及指令输出。

智能控制器提供8路模拟量输入,当前系统连接6个传感器输入,其余为预留。目前提供4个压力传感器、2个流量传感器连接。4个压力传感器分别为注气干线压力传感器、井口套管压力传感器、井口油管压力传感器和地面流程回流压力传感器;2个流量传感器分别为注气流量传感器和井口采出气流量传感器。

智能控制器提供8路数字I0输入,当前系统连接2个人机交互按钮:一个为“设置(确定)”按钮,一个为“选择”按钮。通过按钮可以设置硬件系统工作参数。其余数字量输入接口为预留。

智能控制器提供8路开关量输出,当前系统使用4路,其余为预留。目前提供的4路开关输出量分别为:控制注气薄膜控制阀的开关电磁阀、控制生产薄膜控制阀的开关电磁阀、2个系统本身工作状态显示LED灯(正常、异常)。

智能控制器通过RS485接口,连接4G物联网模块,优选型号为ZHC4922,支持全网通4G网络,支持MQTT传输协议,可直接与阿里等通用物联网平台进行连接。

智能控制器还提供了外接SD存储卡接口,可扩展存储空间;系统自带时钟纽扣电池RTC、带蜂鸣器报警。

智能控制器提供了USB、RS485直联电脑的调试接口,可修改嵌入式软件,调试工作参数。

2.2 智能控制器软件系统设计

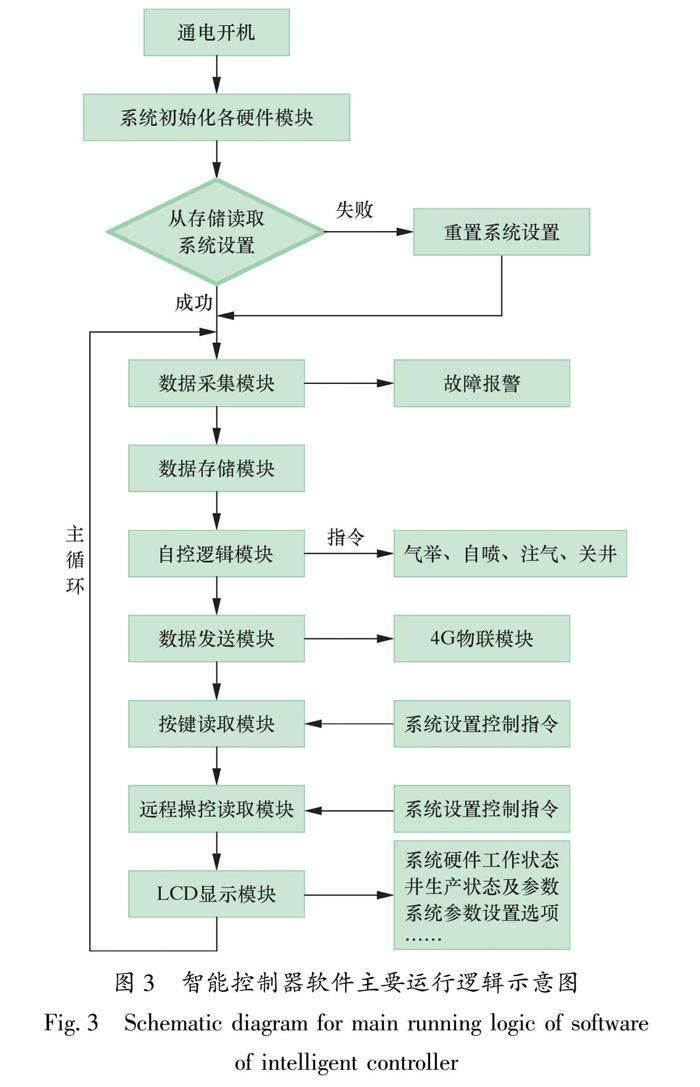

智能控制器嵌入软件基于ARM指令集,采用C语言进行开发实现,其主要运行逻辑如图3所示。开机后首先自检系统软硬件,读取系统设置参数,然后进入主循环。

软件主循环主要有8个模块,具体如下。

(1)数据采集模块。该模块根据采样频率设置定时读取传感器检测数据,若有异常则报警。采样频率可在10~600s内自由设定。

(2)数据存储模块。该模块将采集到数据及各种操控数据进行存储。

(3)自控逻辑模块。这是最为核心的模块,根据自控逻辑算法,达到控制条件则输出控制指令。生产状态控制指令分为4种:关井(注气控制电磁阀关、生产控制电磁阀关)、注气(注气控制电磁阀开、生产控制电磁阀关)、气举(注气控制电磁阀开、生产控制电磁阀开)、自喷(注气控制电磁阀关、生产控制电磁阀开)。

(4)数据发送模块。该模块将传感器采集数据及生产状态数据、系统状态数据,通过RS485接口进行发送,电脑可直联RS485读取数据,物联网平台通过4G模块读取数据。数据发送频率由上位机来设定,其时间范围为10~600s。

(5)按键读取模块。该模块读取设置按键、选择按键状态,触发对应选项操控指令,调用相关模块进行处理,主要有修改设置参数和发送生产状态控制指令。主要设置参数有数据采集频率、与物联网平台的连接设置、智能自动控制参数设值(如采用时控法或压控法,时控法的各生产状态持续时长,压控法的切换界限参数等)。

(6)远程操控读取模块。该模块通过电脑直联或者物联网平台连接的RS485接口读取操控指令,主要有修改设置参数和发送生产状态控制指令。

(7)LCD显示模块。该模块根据按键选项设置,显示相应内容,包括系统硬件工作状态、井生产状态及参数、系统参数设置选择内容等。

(8)自控逻辑模块。该模块是智能控制器的核心,它实现了完备的自控逻辑,根据系统设置参数、实时检测数据、手动操控指令状态,自动输出井生产状态改变指令:气举、自喷、注气和关井。其主要算法逻辑如图4所示。

首先,读取系统状态参数,包括系统设置参数、当前井生产状态(关井或注气或气举或自喷)及该状态持续时间、实时生产工艺参数(注气压力、套压、油压、回压等)、生产工艺参数变化特征参数(如:油套压差、油压变化梯度、套压变化梯度等)、按键或者远程输入的生产状态切换指令等。然后,确定是否需要输出控制指令。若有手动控制指令,优先执行;若无手动控制指令,则按系统设置自动切换算法选项(时钟法或压控法),判定是否达到生产状态切换条件。

控制器的“智能”体现在时钟法与压控法上。时钟控制法比较好理解,预先设置的各种工作状态的工作时长,当现工作状态持续时间达到设定时长时就自动发出切换指令;压控法是本智能控制器的创新所在,根据油压、套压变化特征来诊断气举举窜与自喷积液工况从而自动输出切换指令,具体诊断切换方法如下(“停井”、“注气”并非生产常态,未考虑切换算法):

自喷转气举:①油压下降,油套压差上升,轻微积液,需要重点关注,可考虑人工切换。②油压波动下降,套压较为稳定或下降,积液已经影响生产,发送切换为“气举”指令。

气举转自喷:气举一段时间,油压剧烈波动后,油套压差稳定,气举举窜特征明显,发送切换为“自喷”指令。

3 测试验证

3.1 室内模拟装置测试

为了验证本研究设计的间歇气举排水采气智能控制系统,在室内做了一个简单的试验测试装置,如图5所示。试验装置用4个硬管,装载不同液位的水量,在水管中放置4个液位压力传感器,分别模拟干线注气压力、套压、油压、回压的监测;在模拟套压、油压的水管中放置潜水泵,潜水泵通过继电器控制,模拟注气、生产电磁阀开启;通过潜水泵开启还可以改变液位,可模拟油压、套压变化。

由室内模拟装置测试可知,间歇气举控制器能正常采集传输传感器数据,能根据不同的自控策略正确输出控制指令,系统总体功耗在2W左右。在实际油田应用中,压力等级、真实操作逻辑还有较大差别,但其原理类似,只需要修改相关设置参数,即可到现场进行测试应用。

3.2 矿场数据验证

在西部某气田支持下,获取了某区块2口井(某区井1、井2)柱塞辅助间歇气举排液采气井资料。2口井的井口智能控制系统直接采用智能柱塞控制系统,实现了油压、套压的实时数据采集。智能柱塞排水采气采用时钟法控制且只能控制生产出口智能开启与关闭,注气由人工控制,即:当柱塞气举生产时人工开启注气闸门,注气保持一段时间后人工关闭注气。井1的部分实时监控油套压变化曲线见图6。其工作制度中间做了1次调整,开始为气举1h、自喷3h和关井2h,后调整为生产期间2次气举;从油压、套压变化曲线可以看出气举时气窜特征明显,在生产周期只有1次气举时,有2次能明显观察到自喷中后期油压有压力波动。井2的部分实时监控油套压变化曲线见图7,其工作制度气举1h、自喷5h和关井2h;从油压、套压变化曲线可以看出气举时气窜特征明显,其中在9月17日有1次气举未举窜,9月19日油压与套压近似相等表现异常。

通过对2口实际矿场柱塞辅助间歇气举排水采气数据分析,可以看出有3个主要问题:①采用智能柱塞控制系统,无法实现注气的自动控制,还需要手动操作气举;②实时监控油压、套压采样频率为1h,实际生产的细微特征无法检测;③注气量、采气量未实现实时监控,对间歇气举的效果分析难以细化。

为了分析本项目研究的间歇气举排水采气智能监控系统的效果,对采集到的实际矿场数据做了处理:将日报中的注气量、采气量、注气干线压力、回压按生产特征,劈分到实时监控点上,这样就有完整的模拟实时监控数据。然后,编制程序用电脑将该数据按30s的间隔发送给新研发的智能监控器。最后通过设置新研发的智能监控器工况诊断与自控参数,观察分析其运行效果,测试结果如下。

(1)对于实时感知,在显示器上,能正确显示瞬时日注气量、日产气量、注气干线压力、套压、油压、回压,实现了关键参数感知的全覆盖。

(2)对于工况诊断,与专家经验诊断对比分析:①在气举阶段,能准确判定气举举窜工况,正确率达到100%;②在自喷阶段对3次油压波动实现了准确判定积液影响生产,正确率达到100%;③异常判定,对井2的部分时段油套压近似相等,甚至油压大于套压进行了报警。

(3)对于时钟法智能控制,基于设定的气举时间、自喷时间、关井时间、注气时间,正常打开相应的继电器,实现到点正常切换。

(4)对于压控法智能控制。能准确判定气举举窜工况,并自动实现从气举到自喷的切换,正确率100%;能准确判定自喷阶段积液导致的油管压力波动,并自动实现从自喷到气举的切换,正确率100%。

通过分析可以看出,新研发的监控系统可以实现气举、自喷、注气、停井全面自动操控;能实现对关键核心生产参数的全面监控,覆盖率达到100%;自动工况诊断与专家经验基本相符;2种智能自动控制方法(时钟法、压控法)均能正常工作。

4 结论

(1)针对间歇气举排水采气井主要采用人工凭经验进行粗放化生产管理现状,研究设计了一套针对光油管间歇气举排水采气的井场物联网化的智能监控终端系统。

(2)在本项目研究中,通过在常规的采气井口流程中设计增加注气、采气生产气动薄膜控制阀系统(含电磁阀器件控制其开启),可实现4种生产状态(关井、注气、气举、自喷)的灵活自动控制;同时增加了注气流量、注气干线压力、井口套管压力、生产气流量、井口油管压力、井口回压传感监测点,可实现气井生产工况全面实时监控。

(3)根据间歇气举排水采气智能生产监控物联网发展需求,研究设计开发了专用智能控制器。该控制器选用基于ARM指令集的STM32F103CB芯片,嵌入了时钟法、压控法两种智能控制气井生产逻辑算法,同时还提供了现场按钮、远程软件指令手动操作间歇气井生产制度调控功能。智能控制器增加了4G物联网连接模块,可方便与远程物联网平台进行数据双向传送。

(4)本研究专门设计了经济实用的室内试验测试装置,验证了新研发的控制器能正确采集数据、正确处理数据、正确发出控制指令并执行。

(5)应用矿场2口井实际间歇气举排水采气数据,通过模拟采集处理,验证新研发的控制器能够对间歇气举井进行实时工况诊断,诊断结果与专家经验基本相符;能够对间歇气举进行智能自动正确控制。

参考文献

[1]张守良,马发明,徐永高.采气工程手册[M].北京:石油工业出版社,2016.

ZHANG SL, MA F M, XU Y G. Gas production engi- neering manual [M].Beijing:Petroleumn industry press,2016.

[2]赵章明.排水采气技术手册[M].北京:石油工业出版社,2014.

ZHAO Z M. Drainage and gas production technical man- ual[M].Beijing:Petroleum Industry Press,2014.

[3]张伟,刘智锋.排水采气工艺技术研究[J].辽宁化工,2021,50(5):747—749.

ZHANG W,LIU Z F. Research on drainage gas recov- ery technology [J].Liaoning Chemical Industry, 2021,50(5):747-749.

[4]MOFFETT R E, SEALE S R. Real gas lift optimization: an altemative to timer based intermittent gas lift [C]// Abu Dhabi International Petroleum Exhibition&Confer- ence,Abu Dhabi: SPE,2017: SPE 188480-MS.

[5]张越,蒋时馨,于姣姣,等.非稳态模型下的间歇气举流动特征分析[J].石化技术,2021,28(3):144-145.

ZHANG Y, JIANG S X, YU J J, et al. Analysis of in- termittent gas lift flow characteristics under unsteady model [J].Petrochemical Industry Technology,2021, 28(3):144-145.

[6]张越,吴晓丹,于姣姣,等.基于稳态流动的间歇气举参数设计新方法[J].价值工程,2021,40(1):232-234.

ZHANG Y, WU X D, YU J J, et al. A new design method of intermittent gas lift parameters based on steady flow [J].Value Engineering,2021,40(1):232-234.

[7]郭玲玲,李岩,吴学松,等.含水气井积液诊断及王仪,等:间歇气举排水;分析新方法[J].天然气技术与经济,2016,10(2):43-46.

GUO L L, LI Y, WU X S, et al. A new methnod for diagnosis and analysis of liquid accumulation in water bearing gas wells [J].Natural Gas Technology,2016, 10(2):43-46.

[8]张德政,王成龙,廖云虎,等.乐东气田水平井井筒积液诊断技术研究[J].重庆科技学院学报(自然科学版),2018,20(1):53—58,70.

ZHANG D Z, WANG C L, LIAO Y H,et al.Re- search on liquidI loading diagnosis technology of horizon- tal well in Ledong gas field [J].Joumal of Chongqing University of Science and Technology(Natural Sciences Edition),2018,20(1):53-58,70.

[9]薛皓.海上产水气井积液高度预测新方法[J].中国石油和化工标准与质量,2020,40(4):187—189.

XUE H. A new method for predicting liquid accumula- tion height of offshore water producing gas wells [J]. China Petroleum and Chemical Standard and Quality, 2020,40(4):187-189.

[10]贾艳娜.气井井口智能生产控制系统[J].中国石油和化工,2016(增刊1):211.

JIA Y N. Intelligent production control system for gas well wellhead [J].China Petroleum and Chemical In- dustry,2016(S1):211.

[11]陈中普,于相东,陶青龙,等.气田生产物联网系统构建与应用[J].录井工程,2019,30(4):96-101.

CHEN Z P, YU X D, TAO Q L, et al. Construction and application of Internet of things system for gas field production [J].Mud Logging Engineering,2019,30 (4):96-101.

[12]刘志忠,任丽杰.物联网技术在油水井数字化建设中的深化研究与应用[J].信息系统工程,2020(2):128-129.

LIU Z Z,REN L J.Deepening research and applica- tion of Intemet of things technology in digital construc- tion of oil-water wells [J].China CIO News,2020 (2):128-129.

[13]张德发,曹万岩,向礼,等.大庆油田油气生产物联网深化应用探讨[J].油气田地面工程,2020,39(10):73-79.

ZHANG D F,CAO W Y,XIANG L, et al. Discus- sion on further application of Intemet of things in oil and gas production in Daqing oilfield [J].Oil-Gas-field Surface Engineering,2020,39(10):73-79.

[14]王登海,陈晓刚,冯波,等.气井井口设备数字化集成及智能控制技术[J].内蒙古石油化工,2021,47(2):73-77.

WANG D H, CHEN X G, FENG B,et al. Digital integration and intelligent control technology of gas well wellhead equipment [J].Inner Mongolia Petrochemi- cal Industry,2021,47(2):73-77.

[15]冯朋鑫,任越飞,罗彩龙,等.苏里格气田气井数字化排水采气技术应用效果分析[C]//第三届信息化创新克拉玛依国际学术论坛论文集.克拉玛依:中国石油学会,2014:94—108.

FENG P X,REN Y F,LUO C L,et al.Application effect analysis of digital drainage gas production tech- nology in Sulige gas field [C]//Proceedings of the third Karamay International Academic Forum on infor- matization innovation. Karamay: Chinese Petroleum Society,2014:94-108.

[16]杨旭东,白晓弘,李耀德,等.苏里格气田智能柱塞气举排水采气技术研究[J].钻采工艺,2013,36(5):55-57.

YANG X D,BAI X H,LI Y D,et al.Research on Intelligent Plunger Gas Lift drainage gas production technology in Sulige gas field [J].Drilling &Produc- tion Technology,2013,36(5):55-57.

[17]范旭,夏凯旋,赵有龙,等.新型气井智能间歇生产控制装置及其应用[J].科技创新与应用,2021(2):164-167.

FAN X,XIA K X, ZHAO Y L,et al. New intelli- gent intermittent production control device for gas well and its application [J].Technology Innovation and Application,2021(2):164-167.

[18]张国东,刘通,黄万书,等.川西气田自动泡沫排水采气注剂装置研究及应用[J].油气田地面工程,2020,39(10):53—56,61.

ZHANG G D,LIU T,HUANG W S,et al.Applica- tion of automatic foam drainage gas recovery technology in western Sichuan gas field [J].Oil-Gasfield Surface Engineering,2020,39(10):53-56,61.

[19]王仪,鲜乾坤,朱文忠,等.一种间歇气举排液采气控制方法及系统:CN201810230249.X[P].2018-09-11.

WANG Y, XIAN Q K, ZHU W Z,et al. A control method and system for intermittent gas lift liquid and gas production: CN201810230249. X [P]. 2018- 09-11.

第一作者简介:王 仪,高级工程师,生于1973年,2012年毕业于中国地质大学(北京)油田气开发工程专业,获博士学位,现从事物联网相关教学与科研工作。地址:(644002)四川省宜宾市。电话:(0831)5980323。E—mail:38871010@qq.com。

收稿日期:2022—06—09

(本文编辑 刘锋)