海上稠油热采井电潜泵注采一体化管柱研究

2022-04-29马长亮肖遥万祥宋尹东贾立新王凯李永若

马长亮 肖遥 万祥 宋尹东 贾立新 王凯 李永若

摘要:针对当前注采一体化管柱技术泵效低的问题,研发设计了一种电潜泵注采一体化管柱技术。该技术将注采2趟管柱优化为可同时满足注采过程并以高温电潜泵为举升装置的1趟管柱,无需在注热过程和生产过程间进行换管柱作业,即可实现对稠油储层的多轮次高温蒸汽吞吐开发。在渤海油田旅大21—2油田优选X井进行了现场试验。研究结果表明:该项技术的应用使得每2个轮次开发节省工期18d,节约费用321万,是海上稠油热采发展的重要方向;从生产封隔器上部管线补偿方式、电缆内部结构、拆井口装采油树作业步骤等方面进行优化,可进一步压缩工期,降低作业过程中人身安全风险。研究结论可为推动海上稠油油田热采规模化开发提供技术参考。

关键词:海上稠油;热采井;蒸汽吞吐;高温电潜泵;注采一体化管柱

中图分类号:TE952 文献标识码:A DOI:10.16082/j. cnki.issn.1001-4578.2022.12.009

Study on the ESP Integrated Injection-Production Pipe String Technology in Offshore Heavy Oil Thermal Recovery Wells

Ma Changliang' Xiao Yao' Wan Xiang Song Yindong Jia Lixin' Wang Kai Li Yongruo

(1.Tianjin Branch of CNOOC(China)Limited;2.CNOOC EnerTech-Drilling&Production Co.,Lud.)

Abstract:To solve the problem of low pump efficiency of the current integrated injection-production pipe strings,an electrical submersible pump (ESP) integrated injection-production pipe string technology was devel- oped. This technology can optimize the two-trip injection and production pipe strings into one-trip pipe strings which can meet the requirements of injection1 and production at the same time with a high-temperature ESP as the lifting device. With this technology,multiple rounds of high-temperature steam huff and puff development of heavy oil reservoirs can be realized without changing the pipe strings between the heat injection process and the production process.Moreover,field tests were performed in Well X which was selectedfrom Lüida Oilfield of Bohai Oilfield. The results show that the application of thi technology can save 18 days and RMB 3. 21 million for every two rounds of development,which is an important direction of offshore heavy oil thermal recovery. In addition, it is suggested to optimize the compensation mode of the upper pipe string of the production packer, the internal structure of the cable,and the operation steps of wellhead disassembly and Christmas tree installation,which can further shorten the operation period and reduce the personal safety risk during the operation. The conclusion provide technical ref- erence for large-scale thermal recovery in offshore heavy oil fields.

Keywords:offshore heavy oil;thermal recovery well; steam huff and puff;high-temperature electrical sub- mersible pump; injection-production integration pipe string

0引言

渤海油田稠油資源丰富,是该油田上产的重要支撑[1]。近年来海上稠油的开发需求日益迫切,但受海上油田环境和作业条件限制,相关研究起步较晚。海上稠油开发初期曾尝试电潜泵冷采,但因稠油黏度高,导致开发效果较差[2—4],进而优化为热采开发方式。自2008年来,先后研发了适用于海上稠油油田开发的多元热流体与蒸汽吞吐技术[5—13]及配套工具[14—16],现场应用均取得良好效果。其中,蒸汽吞吐方式因其作业流程简单、效果明显而成为目前海上稠油开发的主要模式。但该方式须下入注采2趟管柱,注热期间下入注热管柱,待注热、焖井和放喷结束后起出注热管柱,再次下入电潜泵举升管柱进行开采。海上稠油油田常用的多轮次蒸汽吞吐开发模式存在多次起下管柱导致的作业费用高、洗井热损失大、作业周期长等不足,制约了该方式的规模化应用。为优化注采2趟管柱问题,科研人员致力于稠油开发的一体化管柱技术[17—20]。近年来已通过管柱优化、井下工具及地面设备研发,形成一种射流泵注采一体化管柱技术研究[21—22],该技术可实现泵入高温动力液作为油流载体并实现稠油储层注采不动管柱;但相比于应用电潜泵的常规蒸汽吞吐方式,举升效果仍存在泵效低的劣势。

为加快海上油田蒸汽吞吐开发模式的发展,在目前广泛应用的注采 2 趟管柱基础上,为避免多次起下注采管柱,并保留生产阶段的电潜泵举升方式,通过管柱结构优化及关键工具设计,研发设计了一种电潜泵注采一体化管柱,且在渤海油田第 1个规模化开发稠油油田——旅大21—2油田优选的X 井进行现场试验。所得结论可为推动海上稠油油田规模化热采开发提供技术参考。

1技术分析

1.1 技术难点

电潜泵注采一体化管柱技术将注采2趟管柱优化为可同时满足注采过程并以高温电潜泵为举升装置的 1 趟管柱,无需在注热过程和生产过程间进行换管柱作业,可实现对稠油储层的多轮次、高温蒸汽吞吐开发。注入高温蒸汽的稠油开发应首先满足 地层注热需求,以实现有效降低稠油黏度,同时也需保证管柱及各井下工具在注热过程中的结构完整及功能良好。因此,相比于常温井“Y 分”生产管柱,该技术主要面临以下难点。

(1)管柱下入后需满足隔热要求,隔热油管、接箍及井下工具的隔热性能将决定蒸汽到达储层后是否达到设计需求,以及是否会影响电泵机组及套管寿命。

(2)井下工具的耐高温性能决定该项技术是否成功,且高温蒸汽注入后会导致管柱伸长,由于热采封隔器的固定作用,油管、控制管线、电缆和光纤的安全性也存在拉伸破坏风险。

(3)Y 接头、电泵和并行部分油管的设计不仅需考虑下入可行性,也需考虑高温蒸汽对电泵的热辐射作用,温度过高可能会导致电泵寿命大幅度缩短。

(4)电潜泵注采一体化管柱下入作业在渤海油田尚属首次,控制管线多,井口区域受限,管柱下入过程及井口采油树安装和穿越作业难度大,且无可借鉴经验。

综上所述,电潜泵注采一体化管柱技术的研发,既要满足高温蒸汽注入后的储层温度需求,又要满足注热、焖井、放喷及生产全过程中的安全性需求,还要兼顾管柱下入作业的顺利进行,从而为该项技术的现场应用及后期推广提供支撑。

1.2 技术设计说明

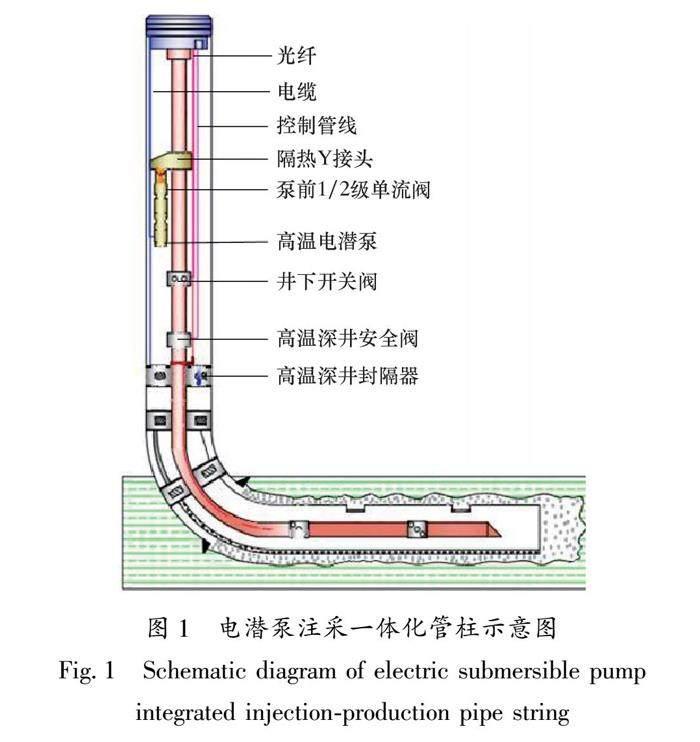

针对上述作业难点,为保证高温蒸汽从井口注入储层的通道畅通,同时也为实现电潜泵生产过程中地层产出液的流通通道可控,结合海上油田常用电潜泵“Y分”生产管柱结构及注汽管柱结构特点,设计研发了电潜泵注采一体化管柱,其管柱组成如图 1 所示。

所设计的电潜泵注采一体化管柱可实现热采井不动管柱的注热及生产需求。注热前坐封高温深井封隔器,打开高温深井安全阀,同时关闭井下开关可形成油管内向储层注入高温蒸汽通道。注热过程中同时通过采油树油管四通翼阀向油套环空注入氮气和除氧剂,且高温深井封隔器处的单流阀打开后可使油套环空内的液体被驱替至高温封隔器以下。所注入的氮气不仅可抑制环空温度,保护电泵机组,且注入地层后也可防止井下蒸汽上返,进一步保护电泵机组和套管。待注热、焖井和放喷作业结束后,通过井口钢丝作业投入Y 堵,打开井下开关,方可形成地层产出液流入油套环空并通过电泵采出的通路。在下一轮次蒸汽注入前,则需通过钢丝作业捞出 Y 堵并关闭井下开关后,方可进行注汽作业,且该趟管柱也可配合配套井口装置实现光纤下人,以满足全井筒测温需求。

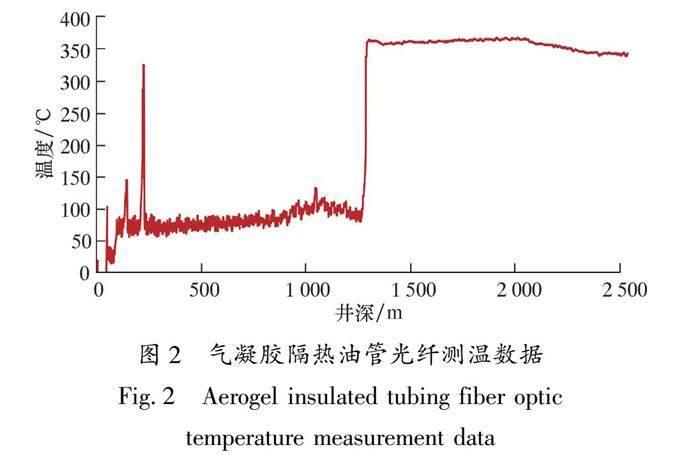

作为高温蒸汽和地层产出液的流通通道,隔热油管的选择对注热过程的热量传递及损失程度有直接影响。结合标准SY/T 5324—2013 《预应力隔热油管》相关规定及海上油田热采井使用要求,采用高真空隔热油管与气凝胶隔热油管进行了现场试验。应用结果发现,高真空隔热油管能保证每根油管本体处温度低于 200 ℃,但接箍处均高于 250℃,热量散失较为明显且环空内高温易对电泵系统产生损坏。气凝胶隔热油管对应光纤测温结果如图2 所示。

从图2可见,除安全阀部位(位于井深200 m处)较热外,油管本体及接箍处均能保证油套环 空温度低于 100 ℃,而储层温度可达 350 ℃,满足使用需求。综上所述,本井非储层段选用 114.3mm (4% in)气凝胶隔热油管,通过变扣与储层 段e73.0 mm (2% in)油管及配汽阀组合相连接。

2 井下关键工具及配套井口装置

2.1 井下安全控制工具

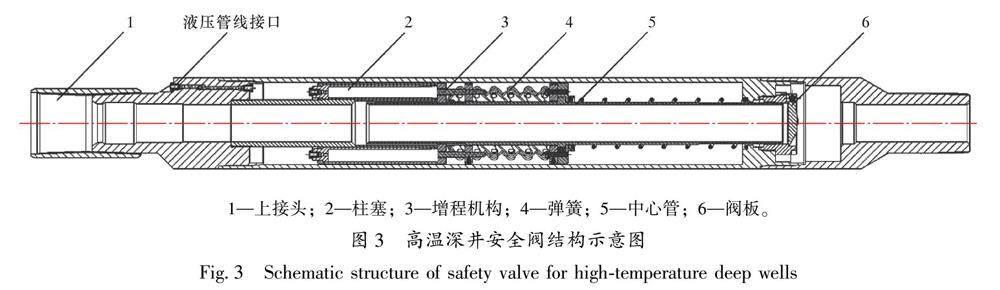

井下安全控制工具主要包括机械式及液压式 2种安全阀。电潜泵注采一体化管柱中采用液压式高温深井安全阀,结构如图 3 所示。

安全阀上接头处设有液压管线接口,该接口采用全金属密封连接设计,提高了高温下管线连接的密封可靠性,可与控制管线连接并延伸至井口,加压后可实现柱塞下移。液压组件在压力的作用下向下伸长,并驱动增程机构伸长,同时由增程机构带动中心管克服弹簧的弹力向下移动,并推动阀板向下翻转直至完全打开,也可通过投球作业强制开启;当需要关闭时,从地面释放控制管线内压力,高温深井安全阀内部机构在弹簧弹力的作用下向上复位,同时阀板在扭簧的作用下向上翻转直至恢复关闭状态,从而关闭油气产出的通道。

高温深井安全阀技术参数如下:最大外径 175mm,最小内径 71.5 mm,最大压力 35 MPa,最高温度 350 ℃,最大下入深度 1 500 m,开启压力 20MPa,全开压力32 MPa,关闭压力15 MPa。经室内试验验证,高温阀板、阀座密封性及整体耐压性能优良,符合最大工作压力为35 MPa时的密封性设计要求。

2.2 高温深井封隔器及封隔器单流阀

高温深井封隔器是电潜泵注采一体化管柱的关键工具。下入指定位置后加压可实现坐封,以封隔油层与上部油套环空,可保证注热过程中高温蒸汽最大程度地进入地层而不上返至非储层段;同时环空注氮后可达到对上部油套环空温度降低的限制,从而共同实现井筒热损失的最小化,并达到储层注热的要求。

高温深井封隔器采用中心管隔热设计,可降低热损失。上部连接的伸缩节不仅可用于对高温蒸汽注入后隔热油管伸长量的补偿,而且可防止油管或工具过度伸长导致损坏。封隔器还设有自补偿结构,有助于减少伸缩节使用。

高温深井封隔器外部为封隔器胶皮及卡瓦,具有碟簧蓄能结构,保障密封可靠性;同时增加旋转结构,在下井过程中遇卡可旋转管柱;且有卡瓦导向槽强制收回设计,确保解封液控管线加压坐封,方便作业。

此高温深井封隔器设有封隔器单流阀连接螺 纹,通过连接封隔器单流阀,可提供氮气过流通道。为便于封隔器验封,单流阀采用3个剪切销钉承压。环空验封时,上下环空压差达到12 MPa即剪断销钉,推动活塞下移,定位挂钩与连接接头固定,流体通道打开并固定;环空注氮时,流体作用于单流阀本体,当压差大于 0.2 MPa时即可推动单流阀挤压弹簧,单流阀与阀体脱离,流体通道打开。

2.3 高温井下开关

高温井下安全开关由全金属材料制成。液压通过液控管线传递至高温井下开关处,并通过液压驱动高温液压执行机构,再由高温液压执行机构驱动泵下油管和油套环空连通通道的打开和关闭。准备注气时,通过地面控制高温井下开关进入关闭状态,此时泵下油管与油套环空的连通通道关闭,防止注气时高温蒸汽进入环空;准备生产时,高温井下开关通过地面控制进入打开状态,必要时可通过投球作业将其强制开启。高温井下开关主要技术参数为:最高温度350 ℃,最大压力35 MPa,最大外径 142 mm,最小内径 50 mm,长度 1 960 mm。

2.4 高温电潜泵、电缆及泵前单流阀

高温电潜泵机组由保护器、电机、分离器和电泵4部分组成。其中保护器分为上保护器和下保护器2部分,分别连接于电机上、下,且已完成在高温条件下对保护器进行的注油,以保证电机在高温条件下受到保护。为验证高温电潜泵机组对高温条件的适用性,开展室内测试试验,分别测定其在室温 25 ℃和高温 250 ℃条件下的三相直流电阻,结果如表 1 所示。从表 1 可知,在常温及高温状态下,三相直流电阻RAB、Rac和Rc间不平衡率2%,绝缘电阻>1 000 MΩ,符合设计要求。

常温电潜泵机组上部通过油管短节直接连接于Y接头。而针对高温电潜泵机组,上部若不采取隔绝高温蒸汽措施,高温将直接作用于电泵机组并导致其失效。为此,研发设计了泵前双极单流阀,工作原理如图 4 所示。它为采用金属密封组合的双级单流阀,可防止高温蒸汽侵入电潜泵机组。泵前Ⅰ级单流阀直接跟高温蒸汽接触,为金属密封结构。注热时,蒸汽推动阀芯,阀芯与阀座之间形成金属密封面,防止蒸汽进入;采油时,流体作用在阀芯上,推动高温弹簧进行压缩,打开阀芯与本体接触密封面,形成过流通道,井下流体通过单流阀进入上部油管,如图4a所示。泵前11级单流阀则连接在电泵机组上端,采用全氟醚橡胶密封。如果Ⅰ 级单流阀有部分蒸汽进入到油管当中,Ⅱ级单流阀阀芯上全氟醚橡胶与阀座之间形成密封,防止蒸汽进入电泵;采油时流体作用在阀芯上,推动高温弹簧压缩,打开阀芯与本体接触密封面,形成过流通道,井下流体通过单流阀进入上部油管,如图 4b所示。Ⅰ 级单流阀最高温度 350 ℃,最大压力 21MPa。I级单流阀最高温度 250 ℃,最大压力 21MPa。经室内试验验证,其在室温及高温条件下均试压 21 MPa 且 15 min 内无降压现象,符合现场应用要求。

2.5 隔热Y接头及堵塞器

隔热Y接头主通路连接隔热油管,旁通连接高温电潜泵机组。为保证隔热效果,将隔热 Y 接头拆分为内心、外壳及中间填充隔热层的结构,阻止高温从 Y 接头内部向 Y 接头外部传递,保证了长期注入蒸汽的过程中Y接头外部温度低于内部温度,进而保护Y接头外部电缆免受高温(最高温度 350 ℃)伤害。经高温测试,加热至 350 ℃时,隔热Y接头外表面温度110 ℃,连接处温度为220 ℃。与隔热 Y 接头配合的堵塞器为金属密封、橡胶密封的双重密封,投捞作业便捷,最高温度250 ℃,最大压力 21 MPa,均符合现场应用需求。

隔热Y接头、电潜泵机组和隔热油管如图 5所示。隔热 Y 接头是电潜泵注采一体化管柱中外径最大的部分,其最大外径为216.0 mm,二开套管 244.5 mm (9% in)的内径为 220.5 mm,因所用油管四通留有244.5 mm套管热应力补偿距,且顶部存在台阶面。为便于下入,须在保证隔热 Y接头隔热层不受损坏的前提下进行倒角处理。高温电潜泵最大外径为116.0 mm,针对隔热Y接头下部管柱尺寸问题,为保证并行部分最大外径尺寸符合下入条件,主通径选用88.9 mm (3% in)油管,接箍外径为100. 0 mm;同时对该部分油管做隔热处理,降低高温蒸汽形成的热辐射效应损伤电泵。

2.6 配套井口装置

海上热采井采用的注采一体化井口装置[23—26]主要包括一级套管头总成、二级套管头总成、油管头和采油树总成。其中套管头总成应用非标FS密封圈和倒卡瓦以防浅层气上窜;油管头采用顶丝和内六角螺钉激发石墨密封以实现油管头密封,可承受冷热温差达 300 ℃ 的交变热应力作用;考虑采油树总成处平台空间限制及操作便捷性,将地面主气动安全阀设置在采油树侧面,并采用双平板阀结构,可保证注入高温蒸汽过程中的结构安全性。该井口装置需满足对注入高温蒸汽的密封性能要求,并应设有电潜泵举升生产时的电缆及控制管线通孔,其中油管四通内悬挂器及上法兰和采油树总成下法兰应设计预留有1个电缆穿越器通孔、2个96. 35 mm(% in)液控管线穿越孔和 2 个 69.53mm (% in)液控管线穿越孔,以分别实现电机动力供应、井下温压监测、封隔器坐封、安全阀和排气阀的开关控制。

电潜泵注采一体化管柱所应用井口装置须满足不拆井口即可实现注汽及生产。以上述注采一体化井口装置为基础,将油管四通内悬挂器及上法兰和采油树总成下法兰进行创新设计。其中电潜泵耐高温电缆拆分为 3 根钢管护套以进行穿越;另外包括封隔器坐封管线、井下开关控制管线、安全阀控制管线共 3 根控制管线及 1 根光纤,均须在井口进行穿越。在现有热采井采油树的基础上,该井口装置针对性设计了 8 个穿越孔的直出穿越方式,如图 6所示。其中 3 个为 69.53mm 穿越孔,可供 3 根耐高温电缆穿越;其余 5 个为 s6.35 mm 穿越孔,可供光纤及控制管线穿越。穿越后应用金属—石墨双重密封方式进行密封,保证穿越处在高温及常温条件下的密封性能。

对于主阀的设计,除需保证其可提供足够尺寸的穿越孔,还需考虑穿越孔数增多对主阀强度的折减效应,应对其关键工况下的安全性进行分析。应用ABAQUS有限元数值分析软件建立主阀三维模型,分别设定模型边界条件以校核其在未注气、试压及注入高温蒸汽3 种工况下的强度。其中未注气时,主阀仅受上本体重力(15 kN)作用,试压过程中为施加内腔压力35 MPa,注入高温蒸汽过程中需同时考虑注汽压力15.5 MPa及高温对材料的折减效应。主阀材质为 30CrMo,常温条件下屈服强度为415 MPa,经校核,3种工况下此设计主阀可满足服役需求,计算结果如表2所示。

3现场应用

渤海旅大21—2稠油油田X井为水平裸眼井,设计井深2517 m,垂深1 575 m,开发层位为馆陶组。该层位富含重质原油,具有黏度高、胶质沥青质含量高等特点。设计应用多轮次蒸汽吞吐开发模式,电潜泵注采一体化管柱技术首次应用于该井。作业流程如下。

(1)下入e73.0 mm (2%s in)带孔圆堵+ 673.0 mm油管+配气阀+变扣,其中带孔圆堵和配气阀为高温蒸汽进入储层及地层产出液上返通道,变扣用于连接非储层段隔热油管。

(2)连接高温封隔器,将光纤穿越至高温封隔器以下10 m,固定后做穿越密封,连接高温封隔器坐封管线并对控制管线及接头试压3.45 MPa,试压时间为10 min,泄压至2.07 MPa并带压下入。经计算,此趟生产管柱在 350 ℃蒸汽注入情况下最大伸长量为3.2m,封隔器设置补偿距离为5.5m。同时为防止管柱伸长对控制管线的拉伸破坏作用,在封隔器上端补偿短节处缠绕光纤及封隔器坐封管线以形成相应补偿量。其中光纤在穿越至封隔器下部后也需缠绕相应长度,防止中心管剪切封隔器下部限制销钉后产生位移,拉伸光纤。

(3)继续下入p114.3 mm (4%2 in)隔热油管,并连接高温井下安全阀和井下开关,分别对控制管线及接头试压 34.48 MPa 时长达 15 min,试压合格后安全阀泄压至 24.14 MPa,开关泄压至29.66 MPa并带压下入。该过程中无泄压现象,说明工具及控制管线完好。其中安全阀控制管线需避开开关流体通道并固定,防止生产过程中的冲蚀作用。

(4)继续下入 p114.3 mm (4%2 in)隔热油 管+变扣+ 688.9 mm(3% in)隔热油管+双公短节,测光纤信号,连接隔热Y接头以及高温电潜泵机组和电缆;使电缆对地绝缘,测三相直流电阻。

(5)继续下入 p114.3 mm 隔热油管,连接双外短节和油管挂(提前投入背压阀),截断控制管线及电缆并预留合适长度,分别试压及测定对地绝缘并测三相直流电阻;穿越光纤并测信号,于油管挂处分别做穿越密封。

(6)将油管挂坐入油管四通,拆井口,安装采油树主阀并实施了光纤、控制管线及电缆的穿越密封,安装采油树上本体,试压合格即完成下入作业。

2021年12月,在渤海旅大21—2油田X井完井作业中下入该电潜泵注采一体化管柱,过程较为顺利,且井口处穿越及密封均试压合格,高温封隔器坐封顺利且验封达标,光纤信号显示正常,试启泵电机运行正常,达到后续注气投产要求。

4结论及建议

(1)电潜泵注采一体化管柱技术的先期研发及管柱和工具的顺利下人证明了该项技术的可行性。该项技术的应用使每2个轮次下入作业之间缩短工期 18 d,节省费用 321 万,是海上稠油热采发展的重要方向,工具的研发和现场应用经验均为该项技术的进一步推广应用奠定了基础。

(2)电潜泵注采一体化管柱技术中控制管线较多,使操作时效及作业安全均存在一定风险。建议从生产封隔器上部管线补偿方式、电缆内部结构、拆井口装采油树作业步骤等方面进行优化,可进一步压缩工期,降低作业过程中人身安全风险。

(3)建议采用该项技术作业井投产后,对注热、焖井及生产状态加密监测,完成计划生产轮次后,起管柱过程中应注意油管、配套工具和电泵等的变形及性能情况,以作为后期该项技术的优化依据。

参 考 文 献

[1]郭太现,苏彦春.渤海油田稠油油藏开发现状和技术发展方向[J].中国海上油气,2013,25(4):26—30, 35.

GUO TX, SU Y C. Current status and technical devel- opment direction in heavy oil reservoir development in Bohai Oilfields [J]. China Offshore Oil and Gas,2013, 25 (4): 26-30, 35.

[2]李萍,刘志龙,邹剑,等. 渤海旅大 27—2 油田蒸汽吞吐先导试验注采工程[J]. 石油学报,2016,37(2): 242-247.

LIP, LIU ZL, ZOU J, et al. Injection and produe- tion project of pilot test on steam huff-puff in oilfield LD27-2, Bohai Sea [J]. Acta Petrolei Sinica, 2016, 37 (2): 242-247.

[3] 林涛,孙永涛,孙玉豹,等.注热与电潜泵机采管柱在海上油田的应用[J].石油化工应用,2012,31 (8): 10-12.

LINT, SUNYT, SUN YB, et al. Application of in- tegration pipe string with function of heat injection and ESP artificial lift on offshore oilfields [J]. Petrochemi- cal Industry Application, 2012, 31 (8): 10-12.

[4]李中,谢仁军,吴怡,等.中国海洋油气钻完井技术的进展与展望[J].天然气工业,2021,41(8):178—185.

LIZ, XIE RJ, WU Y, et al. Progress and prospect of CNOOC's oil and gas well drilling and completion technologies [J]. Natural Gas Industry, 2021, 41 (8): 178-185.

[5]张兆祥,刘慧卿,杨阳,等.稠油油藏蒸汽驱评价新方法[J].石油学报, 2014, 35 (4): 733—738.

ZHANG ZX, LIU H Q, YANG Y, et al. A new eval- uation method of steam flooding for heavy oil reservoirs [J]. Acta Petrolei Sinica, 2014, 35 (4): 733-738.

[6]唐晓旭,马跃,孙永涛.海上稠油多元热流体吞吐工艺研究及现场试验[J].中国海上油气, 2011,23 (3): 185-188.

TANG X X, MA Y, SUN Y T. Research and field test of complex thermal fluid huff and puff technology for off- shore viscous oil recovery [J]. China Offshore Oil andGas, 2011, 23 (3): 185-188.

[7]梁丹,冯国智,曾祥林,等.海上稠油两种热采方式开发效果评价[J].石油钻探技术,2014, 42(1): 95-99.

LIANG D, FENG G Z, ZENG X L, et al. Evaluation of two thermal methods in offshore heavy oilfields devel- opment [J]. Petroleum Drilling Techniques, 2014, 42 (1): 95-99.

[8]刘东,胡廷惠,潘广明,等.海上多元热流体吞吐与蒸汽吞吐开采效果对比[J].特种油气藏, 2015,22 (4): 118-120.

LIU D, HU T H, PAN G M, et al. Comparison of production results between multiple thermal fluid huff and puff and steam huff and puff in offshore application [J]. Special Oil & Gas Reservoirs, 2015, 22 (4): 118-120.

[9]陈建波.海上深薄层稠油油田多元热流体吞吐研究[J].特种油气藏, 2016, 23 (2): 97-100.

CHEN J B. Multiple thermal fluid huff-puff in offshore deep thin heavy oil reservoir [J]. Special Oil & Gas Reservoirs, 2016, 23 (2): 97-100.

[10]李敬松,孙永涛,宫汝祥,等.海上稠油水平井多元热流体吞吐开采特征分析[J].石油天然气学报,2014, 36 (4): 135—139.

LIJS, SUN YT, GONG RX, et al. Analysis of production characteristics of multiple thermal fluid huff and puff in horizontal wells of offshore heavy oil reser- voirs [J]. Journal of Oil and Gas Technology, 2014, 36 (4): 135-139.

[11]郑伟,袁忠超,田冀,等.渤海稠油不同吞吐方式效果对比及优选[J].特种油气藏, 2014, 21(3): 79-82.

ZHENG W, YUAN Z C, TIAN J, et al. Comparison and selection of different steam stimulation modes for Bohai heavy oil [J]. Special Oil & Gas Reservoirs, 2014, 21 (3): 79-82.

[12]孙逢瑞,姚约东,李相方,等.稠油油藏蒸汽吞吐 水平井生产动态分析[J].断块油气田, 2017, 24(1): 83-86.

SUN FR, YAOYD, LIXF, et al. Production per- formance of cyclic steam stimulation horizontal well in heavy oil reservoirs [J]. Fault-Block Oil and Gas Field, 2017, 24 (1): 83-86.

[13]侯健,王树涛,杜庆军,等.海上稠油油藏蒸汽吞吐效果预测模型[J].石油天然气学报, 2013, 35(7): 118-122.

HOU J, WANG ST, DU QJ, et al. Prediction mod- el for steam soaking of heavy oil in offshore oilfields [J]. Joumal of Oil and Gas Technology, 2013, 35 (7): 118-122.

[14]刘花军,孙永涛,马增华,等.海上热采隔热型井下工具的研制[J].石油机械, 2015, 43 (1):69-72, 118.

LIU HJ, SUNYT, MA ZH, et al. Development of thermal insulation downhole tools for offshore thermal recovery well [J]. China Petroleum Machinery,2015, 43 (1): 69-72, 118.

[15]蒋召平,王通,李海涛,等.海上耐高温深水式井下安全阀的设计与试验[J].石油机械,2019,47(8): 74-78.

JIANG Z P, WANG T, LI HT, et al. Design and test of high temperature deep-water subsurface safety valve [J]. China Petroleum Machinery, 2019, 47(8): 74-78.

[16]王通,孙永涛,马增华,等.海上 Y241 型双通道热采封隔器的研制及试验[J].石油机械, 2018,46 (11): 53-57.

WANG T, SUN Y T, MA Z H, et al. Development and test of offshore Y241 dual-channel thermal recovery packer [J]. China Petroleum Machinery, 2018, 46 (11): 53-57.

[17]王学忠.春风油田浅层超稠油注采一体化技术应用研究[J].钻采工艺, 2015, 38 (2): 57—58.

WANG XZ. Research and application of injection-pro- duction integrated technology for shallow super heavy oil reservoir in Chunfeng Oilfield [J]. Drilling & Pro- duction Technology, 2015, 38 (2): 57-58.

[18]高斌,龚宁,陈彬,等.s193.68 mm 套管井注采一体化工艺技术研究[J].石油矿场机械,2018,47 (6): 56-59.

GAO B, GONG N, CHEN B, et al. Research on in- jection-production integrated technology with ?193.68 mm casing well [J]. Oil Field Equipment, 2018, 47(6): 56-59.

[19]张华,刘义刚,周法元,等.海上稠油多元热流体注采一体化关键技术研究[J].特种油气藏,2017, 24 (4): 171-174.

ZHANG H, LIU Y G, ZHOU FY, et al. Research on injection-production integrated technology with mul- tiple thermal fluid for offshore heavy oil field [J]. Special Oil & Gas Reservoirs, 2017, 24 (4): 171- 174.

[20]张方圆.稠油水平井注采一体化技术研究[D].青岛:中国石油大学(华东),2017.

ZHANG FY. Study on integrated injection and produc- tion technology for heavy oil horizontal well [D]. Qingdao: China University of Petroleum (East Chi- na), 2017.

[21]陈华兴,刘义刚,白健华,等.海上油田稠油热采井注采一体化工艺技术研究[J].石油机械,2020, 48 (4): 43-49.

CHEN H X, LIU Y G, BAI JH, et al. Research on Injection-Production integration process for heavy oil thermal recovery well in offshore oilfield [J]. ChinaPetroleum Machinery, 2020, 48 (4): 43-49.

[22]白健华,刘义刚,王通,等.海上同心管射流泵注采一体化技术研究[J].中国海上油气, 2021, 33(2): 148-155.

BAIJ H, LIU Y G, WANG T, et al. Research on injection-production integrated technology for offshore concentric-tube jet pump [J]. China Offshore Oil andGas, 2021, 33 (2): 148-155.

[23]王宝军,刘鹏,李冠群,等.海上热采井注采一体化井口技术研究与应用[J].石油机械, 2022, 50(3): 50-56.

WANG B J, LIU P, LI G Q, et al. Technical re- search and application of integrated injection-produe- tion wellhead for offshore thermal recovery wells [J].China Petroleum Machinery, 2022, 50 (3): 50-56.

[24]李小波,刘学利,杨敏,等.缝洞型油藏不同岩溶背景注采关系优化研究[J].油气藏评价与开发,2020, 10 (2): 37-42.

LIXB, LIU XL, YANG M, et al. Study on relation- ship optimization of injection and production in frac- tured-vuggy reservoirs with different karst background[J]. Reservoir Evaluation and Development, 2020, 10

[25]姜民政,张德实,李葳,等.有杆泵同井注采系统光杆力学特性研究[J].石油机械,2020, 48(11): 65-70.(2): 37-42.

JIANG MZ, ZHANG DS, LI W, et al. Study on the Mechanical Behavior of Polished Rod in the Injection- Production System with Rod Pump [J]. China Petro- leum Machinery, 2020, 48 (11): 65-70.

[26]司念亭,王旭东,冯硕,等.渤海油田热采井注采分离一体化技术研究[J].钻采工艺, 2020, 43(1): 49-52.

SIN T, WANG X D, FENG S, et al. Research on integrated technology of injection-production separation for thermal production wells in Bohai Oilfield [J]. Drilling & Production Technology, 2020, 43 (1) : 49-52.

第一作者简介:马长亮,高级工程师,生于1980年,2005年毕业于大庆石油学院石油工程专业,现从事海上石油完井技术研究与应用工作。地址:(300459)天津市滨海新区。电话: (022) 66502280, E—mail: machl2@cnooc. com.en。

通信作者:肖 遥,E—mail: xiaoyao8@ cnooc.com,cn。

收稿日期:2022—06—27

(本文编辑 杨晓峰)