箱梁分步提升吊装施工中起重机选型与站位综合优化研究*

2022-04-29熊华涛

熊华涛

(中铁十六局集团铁运工程有限公司,河北 保定 074000)

0 引言

起重机选型配置是吊装工程方案设计的核心内容。对需多机协同、分步吊装的大型复杂吊装工程,起重机选型配置与各工况的站位密切相关。合理规划起重机站位可优化吊装路径、降低起重机配备标准,达到吊装安全、高效及节省机械费用的目的。因此,起重机站位设计是大型、复杂吊装工程方案设计的重要内容。近年来国内外学者针对起重机选型和站位做了大量研究工作。林远山[1]提出多重约束的移动式起重机人机交互优选算法,用以快速选出满足吊装要求的伸缩臂起重机或衍架臂起重机作业工况。刘芳[2]以吊装安全为目标,分别研究基于免碰撞的履带式起重机单机单任务和双机单任务条件下的站位优化方法。李晓燕[3]基于三维图形引擎OGRE建立起重机三维参数化模型,给出起重机选型的程序实现方法,提出在虚拟环境中进行起重机空间站位设计的算法。Al-Hussein等[5]提出基于最小吊臂长度和(或)最小半径的优化算法,用于在建筑工地上选择和定位移动式起重机,从而获得更高的起重能力。可见,目前相关研究在分别进行起重机选型或站位优化方面取得良好效果,但极少有将二者协调考虑综合优化的研究,特别是多机协同分步吊装工程中的应用未见报道。本文依托某跨在建靖神铁路深路堑公路桥箱梁吊装施工工程,研究多机协同、分步吊装大跨度大质量箱梁工程中起重机的选型配置与站位综合优化方法。

1 工程概况及施工难点

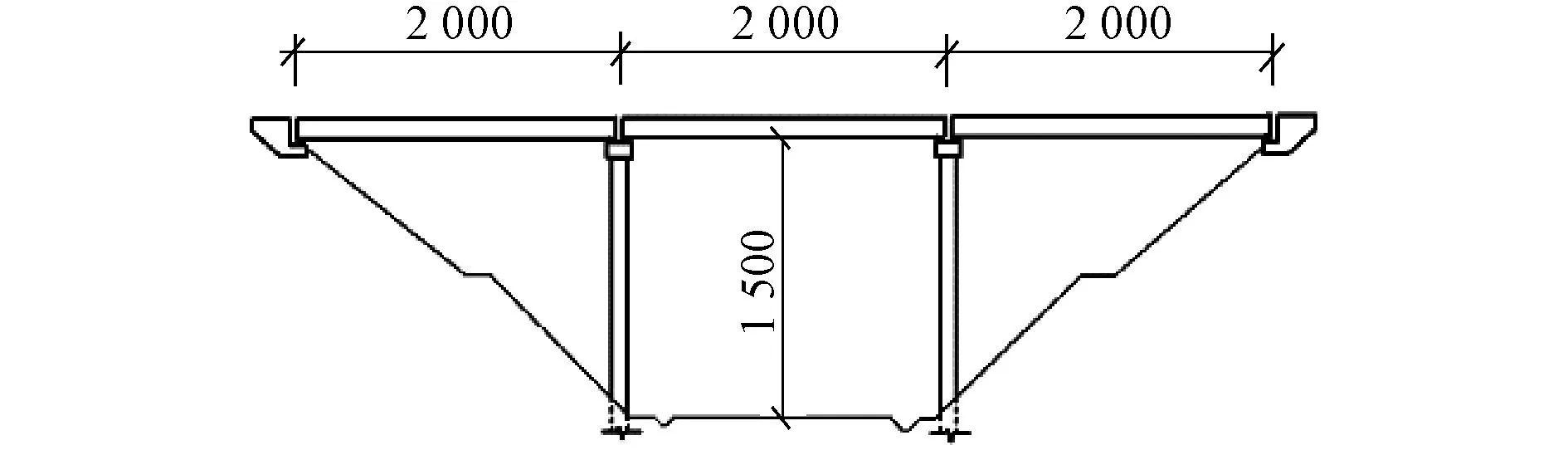

新建靖神铁路在DK169+475处与既有公路交叉,铁路以路堑下穿公路。依设计,铁路路堑主体工程完工后,修建上跨铁路的公路桥恢复既有公路通行。公路桥为先简支后连续预应力钢筋混凝土连续箱梁桥,桥跨布置为3×20m,桥宽7m,每跨横向布置2片箱梁,梁宽3.1m,梁重62.0t。公路桥桥型布置如图1所示。路堑边坡高约15m,边坡坡率为1∶1,路堑边坡分2级,边坡平台宽2m。公路桥箱梁采用预制吊装方法架设。由于坡脚至桥台支座横向距离达16m、垂直高度达15m,因此箱梁吊装是难点。

图1 公路桥桥型布置(单位:cm)

为实现箱梁远距离平移、大高度提升,制订如下吊装方案:公路桥箱梁在铁路路基预制,运至桥址后采用全地面汽车式起重机吊装,先吊装边跨后吊装中跨;边跨箱梁吊装采用双机协同分步提升法,即先使用路基上的2台起重机A,B抬吊箱梁,以边坡平台作为中转站,进行吊点转换后,其中1台起重机A转移至堑顶,堑顶起重机A和路基起重机B再次抬吊箱梁就位。中跨箱梁采用双机协同一次就位吊装方法。主要吊装过程如图2所示。

图2 箱梁吊装工艺流程

由吊装方案可见,2台起重机在协同吊装过程中需多次调整站位,并且一次站位、多工况作业,经转换工位、空中换钩等协同动作接力传递梁体安装到位。因此,应合理选配起重机,以满足各工况对吊重、吊装高度与距离等起重机工作性能参数的要求。但由于各工况对起重机工作性能参数的要求与起重机的站位密切相关,因此,还需合理设计起重机站位,以便在满足吊装需求、保证吊装安全的同时,最大限度利用起重机,降低对起重机工作性能参数的要求,降低起重机配备标准,节省机械费用[6-7]。同时,由于桥址处路基窄,且2个桥墩位于路基坡脚,还需考虑双机抬吊梁体调转、平移、提升作业过程中,吊臂与桥墩、梁之间,以及2台起重机吊臂间的碰撞风险。因此,在多重约束条件下对起重机选型配置与站位进行综合优化是关键问题。

2 起重机站位与作业工况分析

首先根据施工工艺流程,分析吊装过程中起重机A,B站位及作业工况。

1)工况C1 箱梁起吊。起重机A,B均站位于桥下路基面,箱梁停放在路基面指定位置,起重机A钩吊箱梁左端,起重机B勾吊箱梁右端,经试吊后,起重机A,B双机协同操作将箱梁从路基面起吊(见图2a)。

2)工况C2 即吊臂及箱梁与桥墩碰撞的最不利计算工况。起重机站位及勾吊位置同工况1,双机抬起箱梁后进行回转动作,并吊运箱梁至中转站,起重机吊臂及箱梁与桥墩间有发生碰撞的风险,吊运路径需考虑绕避桥墩。

3)工况C3 即双机抬吊至中转站。起重机A,B站位及勾吊位置同工况1,箱梁提起后,A,B双机协同操作,经梁体调转、绕避桥墩,吊运箱梁至边坡平台中转站位置(见图2b)。

4)工况C4 即转移工位、起吊。在中转站实现空中换钩后,起重机B站位不变,勾吊箱梁左端。起重机A摘钩收车转移至堑顶站位,勾吊箱梁右端,双机协同再次起吊箱梁(见图2d)。

5)工况C5 即双机抬吊落梁就位。双机协同再次提升箱梁,吊运箱梁至安装位置。起重机A,B站位和勾吊位置同工况C4(见图2e)。

6)工况C6 即中跨箱梁抬吊。起重机A,B站位于路基,双机协同抬吊中跨箱梁就位(见图2f)。

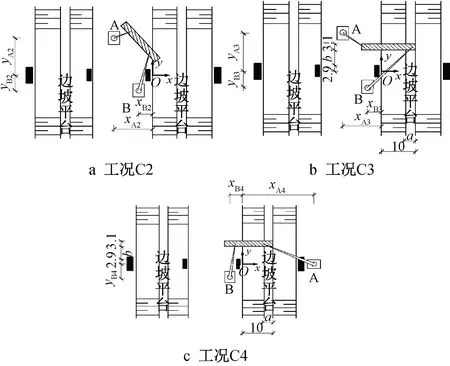

从上述工况可看出,部分工况对起重机的性能要求低于其他工况,因此对起重机选型不起决定作用。经对比分析,对起重机A工作性能参数选择可能起决定作用的工况为C3,C4,对起重机B工作性能参数选择可能起决定作用的工况为C2,C3。因此,应根据工况C2,C3,C4对起重机A,B工作性能参数进行选择并优化站位。工况C2,C3,C4相应起重机站位和作业场地平面如图3所示。

图3 主要工况相应起重机站位与作业场地平面(单位:m)

因此,为确定起重机最佳选型方案与最优站位,可对C2,C3,C4工况,以起重机工作性能参数要求最低为优化目标,以起重机站位为优化变量,建立多重约束优化模型,进行计算分析。

3 起重机站位优化模型建立

根据起重机工作原理,具有一定工作性能参数GR的起重机,在给定起重量GC的条件下,一般工作幅度R越大、允许臂长L越短,相应起升高度越低。GC,R,L间的对应关系由起重机性能表给出。本工程中,每台起重机的起重量要求一定,因此,以起重机工作幅度R、臂长L要求最小为优化目标。起重机站位到右侧路堑边坡坡脚的距离为x,到公路桥中线的距离为y,以x,y为优化变量。

3.1 起重机A选型与站位综合优化模型

起重机A选型与站位综合优化模型如下:

minGRA

(1)

式(2a)~(2b)分别为起重机A在工况C3,C4下的工作幅度条件,式(2c)~(2d)分别为工况C3,C4下梁与起重机吊臂的防碰撞条件,式(2e),(2f)分别为工况C3,C4下起吊高度条件,式(2g)为起重量条件。其中,RA3,RA4,LA3,LA4分别为工况C3,C4下起重机A的工作幅度和臂长;xA3,yA3,xA4,yA4分别为起重机A在工况C3,C4下的站位参数;a为吊点至梁端距离,取4m;b为箱梁中转时与桥墩安全距离,取1.05m;Lsj为索具长度,取15m;GCA为起重机A对应RA3,LA3和RA4,LA4的起重量;GL,Gsj,Ggj分别为箱梁、索具及钩具自重,分别取31,2,2t;K为安全系数,取1.1。

3.2 起重机B选型与站位综合优化模型

起重机B选型与站位综合优化模型如下:

minGRB

(3)

式(4a)为起重机B在工况C3下工作幅度条件,式(4b)为起重机B在工况C3下起吊高度条件,式(4c)为起重机B在工况C2下起重机与桥墩的防碰撞条件,式(4d)为起重机起重量条件。其中,RB2,RB3,LB2,LB3分别为工况C2,C3下起重机B的工作幅度和臂长;xB2,yB2,xB3,yB3分别为起重机B在工况C2,C3下的站位参数;LB为初选起重机臂长;H墩为桥墩高度;GB为初选起重机起重量;GCB为起重机B对应RB2,LB2和RB3,LB3的起重量。

4 模型求解

上述不等式约束优化问题可运用Interior Point算法求解[8]。根据各工况对起重量的要求,初选多种型号起重机并在性能表中查询满足起重量要求的工作幅度和臂长搭配关系,代入优化模型中进行计算,可得到起重机选型及站位方案。

经计算,起重机A选用QAY200型,在工况C1,C2,C3下应站位于(11.2, 7.5),在工况C4,C5下应站位于(22.0, 0)。起重机B选用QAY300型,应站位于(7.5, 5.0)。

5 结语

1)在分析吊装过程起重机工况的基础上,以各起重机工作性能参数要求最低为优化目标,以各起重机站位为优化变量,考虑各工况对起重机的要求和工作环境限制,建立具有多重约束的优化模型,经优化计算,可实现起重机选型方案与站位综合优化。

2)对起重机选型方案与站位进行综合优化,可在保证施工安全的条件下,最大限度利用起重机能力,尽可能降低起重机工作性能参数要求,降低起重机配备标准、节省机械费用。

3)针对某跨在建靖神铁路深路堑公路桥箱梁多机协同分步吊装施工工程,优化确定最经济安全的起重机,以及各工况下起重机的最优站位。