一种用于石油钻机绞车系统的断轴保护控制及方法

2022-04-29武龙

武龙

(天水天传电气工程有限责任公司,甘肃 天水 741020)

绞车系统作为石油钻井里的三大系统之一(即提升系统,另外两种为循环系统和旋转系统),在整套系统中起着至关重要的作用。目前绞车提升系统的保护有失电刹车、上碰下砸、电子防碰等。这些看似安全可靠的保护系统,却忽略了对绞车轴的监测,导致保护系统出现危险的系统漏洞。直至钻井现场出现绞车轴突然断裂,大钩及游车做自由落体运动,致使速度加速下降,当系统保护激活时,盘刹已无法及时刹住,致使大钩及游车下砸钻台面,对设备造成了不小的损害,因此维修整改在所难免。断轴事故将增加断轴保护这一功能摆在了研发的首要位置,但针对现场已投入设备,用户不愿增加成本而是作为整改项提出,如何在不增加成本或尽量减少成本的情况下,利用现有配置解决这一问题,需首先考虑。

在与现场操作人员了解情况时我们得知,在操作过程中发现悬重突然骤降至趋于0ton,紧接着大钩及游车带着钻杆快速降落,操作人员紧急将给定速度回零,但大钩及游车仍不见减速,依旧加速降落,又立即拍下紧急刹车按钮,设备开始减速,但由于速度过快,导致刹车的减速长度加长,最终无法避免地下砸钻台面。

根据现场人员的描述,我们不难发现:绞车断轴以后,滚筒失去了动力,死绳固定器处承受的重力也随之减小,趋于0,反映到现有检测装置上的话,即为悬重趋于0。可否利用悬重的变化来进行逻辑判断,以达到检测绞车断轴的目的。因为悬重本身就是必须采集的信号之一,这样就减少了对于硬件的增加,只需考虑在程序中进行逻辑判断即可。

1 总体设计

本系统使用的是S7-300的模块化小型PLC系统,主要面向制造工程的系统解决方案。各种单独的模块之间可以进行广泛组合构成不同要求的系统,集成了方便的人机界面(HMI)服务,使得人机对话的编程要求大大减少;具备强大的通讯功能,S7-300 PLC可通过编程软件Step7的用户界面提供通讯组态功能,这使得组态非常容易、简单。[1]

系统中,主PLC选用CPU 315-2 DP(6ES7 315-2AH14-0AA0),作为系统的可编程控制中心,控制系统的正常运行;电源选用PS 307 5A(6ES7 307-1EA01-0AA0),为CPU提供可靠的电源支持;还配有32路DI模块(6ES7 321-1BL00-0AA0)和32路DO模块(6ES7 322-1BL00-0AA0),用以接收输出信号;从站选用IM153(6ES7 153-1AA03-0XB0),用以将钻台上的信号传递给PLC进行处理控制,从站还包含32路DI模块(6ES7 321-1BL00-0AA0)、32路DO模块(6ES7 322-1BL00-0AA0)、8路AI(6ES7 331-7KF02-0AB0)和一块用以计算大钩高度的计数器模块FM350(6ES7 350-1AH03-0AE0);绞车的控制器为S120系列的CU310-2 DP,接收PLC的指令,并将自己的运行信息传递给PLC;HMI触摸屏显示界面选用TP1200,能够实时将PLC收集处理的信号在HMI上显示,并控制PLC的动作。

死绳固定器上的传压包采集的悬重信号,通过压力变送器将压力信号(10MP)转换成4-20mA的电流信号,再通过4-20mA转0-10V的隔离模块,送给PLC从站的模拟量输入模块AI(6ES7 331-7KF02-OABO),便可得到实际悬重值,但由于机械信号与电信号存在误差,为保证电信号与机械信号悬重值的一致性,系统加入了矫正系数,矫正系数通过上下箭头增加或者减少来达到矫正的效果,默认值为100%。得到准确的悬重值后,PLC将其与断轴悬重阈值进行对比,从而判断绞车是否断轴。若系统判断绞车断轴,则通过PLC输出控制指令,控制指令通过从站的DO模块传递给继电器,由继电器的触点将信号传递给司钻房电磁阀;用继电器传递信号能够很好地保证本系统与盘刹系统的独立,任何一方的损坏都不会影响对方的系统。电磁阀接收到信号以后,通过气路传递给盘刹控制系统,盘刹控制系统通过自身逻辑控制盘式刹车做出相应的动作,从而确保绞车断轴时能及时刹车,保证设备及人员的安全。

关于断轴悬重阈值的设置:虽然绞车断轴以后游车与大钩做自由落体运动,悬重趋于0,但为了保证系统能够在绞车断轴时做出快速响应,断轴悬重阈值需要根据现场情况进行设置。在矫正好电信号的悬重与机械悬重一致,以及上碰下砸点与减速点的情况下,我们不带钻具,将游车和大钩升到最高位,然后拉满手柄(交流钻机),让大钩及悬重快速下放,此时不用减速,游车和大钩会在减速点开始减速,下砸点进行停车。在这一过程中观察悬重的变化,用最小值-3t作为断轴悬重阈值即可,反复此过程,以便找到合适的数值,以免在操作过程中出现误报警而停机。

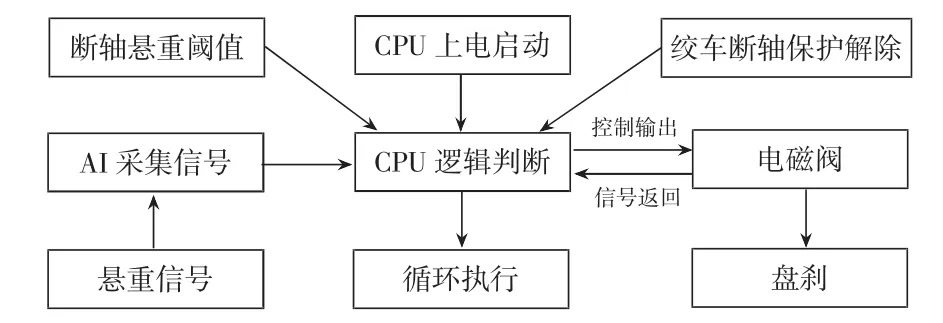

本系统考虑到设备在缠绳时,悬重会出现低于断轴悬重阈值的情况,通过更改断轴悬重阈值而解除保护不太方便,所以在人机界面HMI中加入了【绞车短轴保护解除】按钮,以便在需要缠绳时出现误动作解除保护,能够更加方便快捷地进行操作。其系统流程图如图1所示。

图1 系统流程图

本系统包括硬件组态模块、逻辑判断模块、触摸屏操作显示模块。系统结构如图2所示。

图2 系统结构图

2 具体实施方式

2.1 硬件组态模块

可编程控制器PLC(S7-300)通讯端口与绞车控制系统(S120)的通讯端口、触摸屏(TP1200)通讯端口、PLC从站(IM153)通讯端口通过DP总线方式连接起来,构成总线通讯网络,进行数据采集、数据传输和程序运行。可编程控制器PLC的开关量输出端(或模拟量输出端)与绞车刹车控制系统中的(液压)控制阀连接,(液压)控制阀用于控制滚筒本体刹车机构回路,使其按照程序动作,完成刹车功能,绞车控制系统与刹车控制系统之间为连锁关系。其系统硬件组态如图3所示。

图3 硬件组态

2.2 逻辑判断与设备控制模块

悬重通过压力变送器将4-20mA信号通过PLC从站传给可编程控制器PLC,CPU将其进行规格化处理,再与【断轴悬重阈值】进行比较,【绞车短轴保护解除】未激活的情况下,悬重小于【断轴悬重阈值】时,断轴保护激活,CUP输出控制信号,通过刹车驱动回路输出至刹车机构,来精确控制刹车机构动作。具体程序编写如图4所示。

图4 程序编写

2.3 HMI显示模块

TP1200触摸屏上有悬重矫正按钮,能更加准确地显示实际悬重,以保证采集信号的准确可靠;【断轴悬重阈值】与【绞车短轴保护解除】使得设备的使用更具人性化及可操作性。如图5、图6所示。

图5 断轴悬重阈值填写

图6 绞车断轴保护解除按钮

3 结论

本次设计利用原系统现有硬件配置,在程序及控制画面上加入逻辑判断及设置与控制按钮,最大程度地减少了优化成本,使设备安全性能得到了大幅提升。通过PLC对悬重的检测判断,从而将盘刹控制信号输出,利用盘刹将滚筒刹住,以防止钻机提升系统在绞车断轴后,使滚筒失去动力,致使游车、大钩及顶驱设备做快速自由落体运动,从而下砸钻台,损坏设备。这一简单的应用为钻机电控系统又增加了一道防护,使得钻机设备的运行更加安全可靠。