±660 kV银东直流大截面导线耐张线夹断裂故障分析

2022-04-29房子祎郝金鹏刘世涛杨伟东杨凯吴波

房子祎 ,郝金鹏 ,刘世涛 ,杨伟东 ,杨凯 ,吴波

(1.国网宁夏电力有限公司电力科学研究院,宁夏银川 750011;2.国网宁夏电力有限公司,宁夏银川 750011;3.宁夏电力能源科技有限公司,宁夏银川 750011)

0 引言

耐张线夹是输电线路的关键连接部位之一,既承担导线的导电功能,又承担导线的全部张力,其运行可靠性直接影响电力系统的安全稳定运行[1-2]。随着导线要求的输送容量不断增大,导线截面也不断扩大,当导体标称截面≥800 mm2时,其优越的电气性能和机械性能即可满足超特高压输电工程对导线大容量、远距离、低损耗的输电技术要求,与此同时,对相应耐张线夹的运行质量要求也愈高[3-5]。耐张线夹的运行质量主要表现在两个方面:一是本体材质优异,不存在锻造缺陷,不会轻易发生内部腐蚀或组织老化等性能劣化情况;二是压接工艺和质量满足相关标准规范要求。前者可通过强化物资采购、驻场监造、到货验收等手段进行质量管控,后者则由于在电网基建工程中监督检验量较大、检验手段欠缺,易出现不同程度的问题,严重者甚至发生失效断裂,造成输电线路故障停运[6-8];因此,对耐张线夹压接质量进行检测及缺陷分析,可为进一步提高耐张线夹压接质量和改进压接工艺提供理论和实践依据[2-9]。目前已有不少学者在耐张线夹压接后的质量检测方面做出研究:文献[10]研究采用X射线无损探伤技术对耐张线夹进行了检测,发现问题线夹多存在工艺性和功能性两类缺陷;文献[11]提出了一种基于超声波的压接质量检测方法,并通过仿真分析超声波的声场分布,得到了适用于压接质量检测的探头频率;文献[12]则以某一特定压缩型耐张线夹为对象,利用有限元仿真研究了标准压接长度时耐张线夹的拉伸受力性能,从而明确了不同的线夹失效表征形式。这些研究多只针对导线截面为800 mm2以下的耐张线夹,对于大截面导线耐张线夹压接质量检测的研究相对较少。

±660 kV 银东线为我国首条±660 kV 输电线路,在设计时结合了直流线路特点和该输电工程的实际情况,采用4×1 000 mm2的大截面导线,以获得经济和技术上的双优效果[13-14]。通过对±660 kV 银东线断裂的耐张线夹进行宏观检测、解体分析和微观检测,从而提出对应的管控措施,这为大截面导线的耐张线夹压接质量检测分析及管控提供了借鉴

1 线路概况及设备信息

±660 kV 银东直流输电线路于2020 年10 月综检时,X 射线检测发现3 处耐张线夹,分别是极I 线小号侧4 号子导线、17 号耐张塔极Ⅱ线大号侧两根上子导线(1 号、4 号)压接处导线钢芯断裂。

1.1 线路概况

该±660 kV 直流线路于2010 年11 月26 日投运,17 号耐张塔位于17—22 号耐张段内,跨越高速公路,耐张段全长2.06 km,线路弧垂符合标准,运行期间,未发生覆冰、舞动等情况,可排除运行中的应力导致耐张线夹钢芯断裂。

1.2 耐张线夹型号

耐张线夹型号为NY-100/45,铝管外径Φ72 mm,内径Φ44.2 mm,铝管总长650 mm,铝管压接导线长度340 mm,钢锚钢芯管压接处外径Φ22 mm,钢芯管内孔Φ9.1 mm,钢芯管孔深135 mm。钢芯铝绞线型号为JL/G3A-1000/45-72/7,结构根数/直径为铝72/4.21 mm、钢7/2.80 mm。

2 宏观检测及分析

耐张线夹的压接工艺会直接影响其压接质量,为检查断裂的耐张线夹压接质量是否存在明显缺陷,首先对3 支耐张线夹进行宏观检测,开展外观尺寸检查、导线力学性能和X 射线成像分析。

2.1 外观尺寸检查

对耐张线夹进行对边距测量,测量结果如表1所示。3 支耐张线夹的对边距均符合文献[3]“三个对边距只应有一个达到允许最大值”要求。测量耐张线夹压接后的铝管长度为715~720 mm。铝管伸长量为65~70 mm,伸长量为铝管长度的10%~10.7%。单模长度约为65 mm。

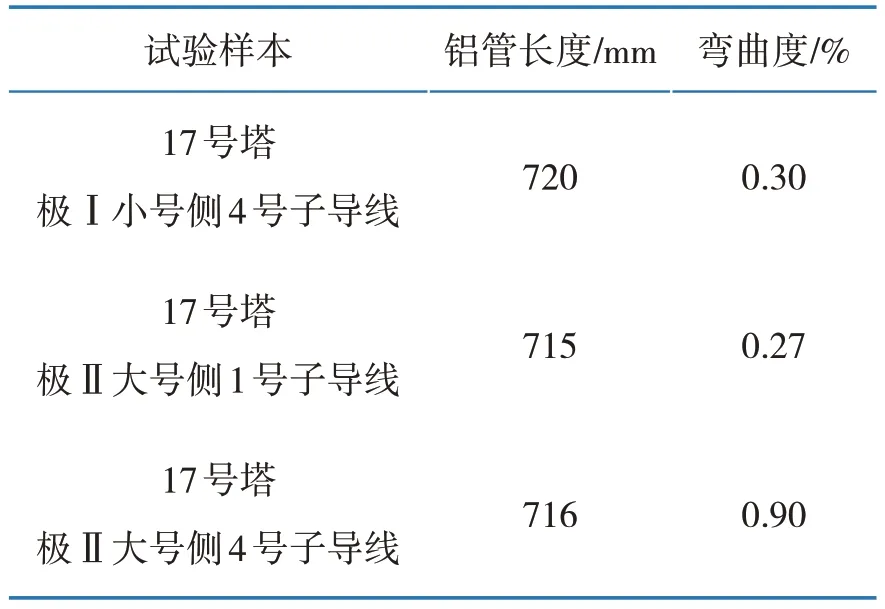

表1 3支耐张线夹压接后铝管长度检测结果

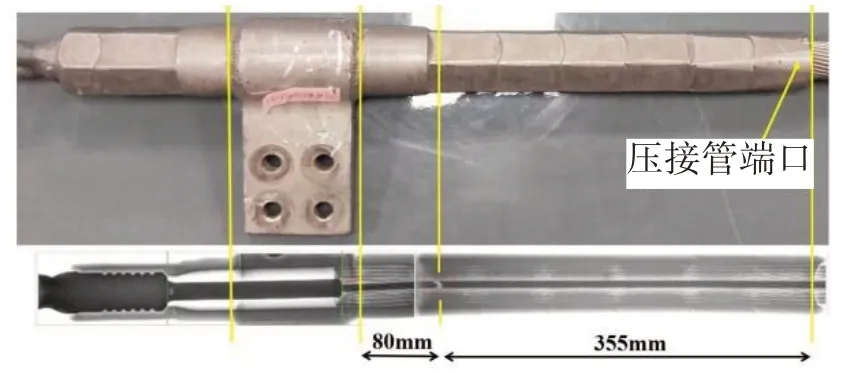

将X 射线成像图与实物图进行对比,如图1—图3 所示。极Ⅰ小号侧4 号子导线断裂点距压接管端口约340 mm,极Ⅱ大号侧1 号子导线断裂点距压接管端口约355 mm,极Ⅱ大号侧4号子导线断裂点距压接管端口约320 mm,3 支子导线钢芯断裂点均位于不压区向导线侧的第一模长度内。

图1 17号塔极Ⅰ小号侧4号子导线耐张线夹

图2 17号塔极Ⅱ大号侧1号子导线耐张线夹情况

图3 17号塔极Ⅱ大号侧4号子导线耐张线夹

2.2 导线力学性能检测

截取17 号塔极Ⅱ大号侧4 号子导线,对其开展力学性能测试,测试内容包括导线表面质量、导线结构、直径及直径偏差、抗拉强度试验、伸长率试验、卷绕实验和扭转试验。试验结果表明,导线本体质量良好,子导线的各项性能参数均符合标准要求,导线未发生机械老化下降。

2.3 X射线成像检测

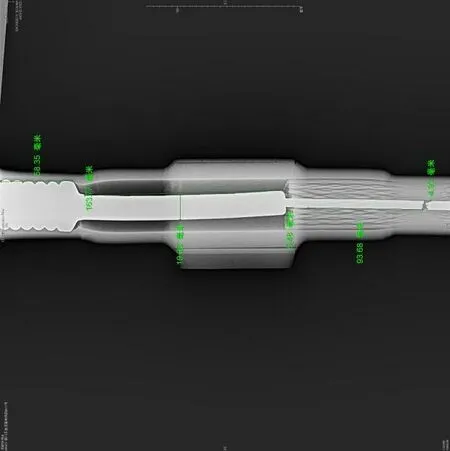

为观察耐张线夹内部压接情况,对3 支耐张线夹进行X 射线成像检测。17号塔极Ⅰ小号侧4号子导线X 射线成像如图4所示。从图中可以看出,钢锚已发生弯曲形变,钢芯断裂。其中钢锚端面与铝股的间距约为5.48 mm,钢芯断裂处的裂缝间距约为4.93 mm,略小于钢锚端面与铝股的间距。

图4 17号塔极Ⅰ小号侧4号子导线耐张线夹情况

17号塔极Ⅱ大号侧1号子导线X射线成像如图5 所示。从图中可以看出,钢锚顶压铝绞线端面,钢锚已嵌入铝股内,钢锚前端存在空隙。钢锚前端空隙长度约为4.36 mm,钢芯断裂处裂缝间距约为4.68 mm。钢芯断口长度与钢锚前端空隙长度基本一致。

图5 17号塔极Ⅱ大号侧1号子导线X射线成像

17号塔极Ⅱ大号侧4号子导线X射线成像如图6所示。从图中可以看出,铝股端面顶压钢锚,钢锚前端存在空隙。其中钢锚前端空隙长度约为5.41 mm,钢芯断裂处裂缝间距约为7.21 mm。

图6 17号塔极Ⅱ大号侧4号子导线

X 射线检测结果表明,耐张线夹钢锚与铝股端面曾存在挤压受力的情况。钢锚与铝股端面挤压受力不符合文献[3]中“完成耐张线夹或接续管压接后,铝股端面不应顶压钢管,压接前铝股端面与钢管距离预留一定距离,压接后铝股端面与钢管距离3~5mm”的工艺要求。

17 号塔极Ⅰ小号侧4 号子导线钢锚弯曲,估计是在压接过程中发生形变,或者是钢锚与铝股挤压所致,还需解体分析。

3 解体分析

为分析耐张线夹内部情况,以17号塔大号侧4 号子导线为例,解剖耐张线夹压接区铝管。使用铣床沿铝管轴向切两条纵缝,纵缝深度以将铝管切透,并且尽可能避免伤及导线和钢锚为原则,两条纵缝在截面上呈120°,取下第一刀和第二刀之间的铝管,观察钢锚凹槽、钢锚、压接区铝绞线等内部结构。

解剖后耐张线夹外观如图7 所示。可以看出,铝绞线压接凹陷部位与铝管外部压痕一一对应,无重复压接痕迹,铝绞线与铝管无相对滑动痕迹,外层铝绞线在未压接区内平整且完好。线夹内部无异物,无因密封不良导致的锈蚀。

图7 解剖后耐张线夹外观

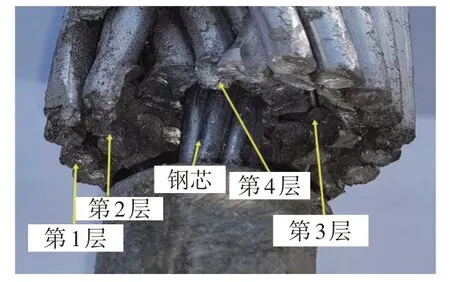

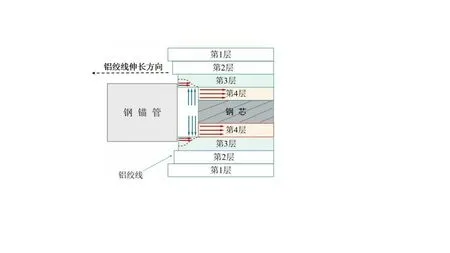

为逐层分析铝绞线受力及形变情况,将铝绞线从外至内依次编号为第1 层、第2 层、第3 层和第4 层,如图8 所示。可以看出各层铝线端面参差不齐,第1层铝绞线超出钢锚最多,其他铝绞线超出钢锚的长度依次减小,由外至内呈阶梯状排列。第3 层铝绞线与钢锚端面已接触,存在明显的挤压痕迹。

图8 铝绞线编号

图9 为钢锚和铝绞线处局部放大图,可以看出,第1层铝绞线超出钢锚最多,其他铝绞线超出钢锚的长度依次减小,由外至内呈阶梯状排列。

图9 钢锚和铝绞线局部放大

如图10所示,将前三层铝绞线去除,测量第4层铝绞线与钢锚之间的间隙长度为6 mm,与X 射线照片中钢芯断裂间隙一致。

图10 去除前三层铝线后,铝绞线端部与钢锚间距测量

铝绞线端部局部放大如图11所示。可以看出,第1 层和第2 层铝线基本完好,铝线端面基本呈圆形,无明显因受力导致的形变,其中,第1层铝绞线直径为4.18 mm,第2层铝绞线直径为4.20 mm,符合标准要求(4.21±0.0421)mm。

图11 铝绞线端部局部放大

如图12 所示,第3 层部分铝绞线端部存在明显的局部翘曲变形,受挤压面较为光滑,为钢锚端部向导线侧挤压所形成。

图12 第3层铝绞线端部轴向挤压变形区

第4 层整圈铝绞线均受到挤压,发生了明显的弯曲变形,挤压变形区域如图13 所示,其弯曲度约为16.3°。

图13 第4层铝绞线端部挤压变形区

除去外层铝绞线以观察断裂的钢芯,如图14所示。钢芯断裂情况与X 射线检测结果一致。为观察钢芯断口处的形变情况,按图14标示位置进行钢芯断口取样。

图14 钢芯断裂位置

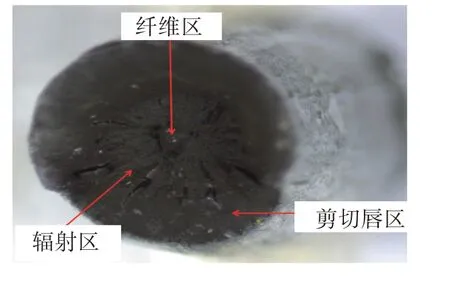

用光学显微镜观察钢芯断口情况,断口表面如图15所示。可以看出,断口表面为黑色、无光泽,说明断口发生了氧化,可判断钢芯断裂时间较长。断口分为三部分,中心为纤维区,向外为辐射区,最外层为剪切唇区,呈现典型的拉伸韧性断口特征。

图15 钢芯断口表面

沿钢芯轴向进行直径测量,钢芯未拉伸区的直径为2.808 mm。如图16所示,接近断口处的钢芯直径为2.564 mm,初始形变区钢芯直径为2.501 mm,断口处钢芯直径为2.199 mm,断裂处存在明显的“颈缩”现象,呈现典型的拉伸断裂特征。

图16 钢芯断口“颈缩”现象

为验证光学显微镜的观察结果,对钢芯断口进行扫描电镜分析和能谱分析。

采用扫描电镜对钢芯断口纤维区进行微观形貌检测,图17所示为断口纤维区的韧窝。可以看出断口的纤维区呈暗灰色、纤维状,呈现韧窝状花样。证明钢芯断口为拉伸韧性断口。

图17 钢芯断口韧窝

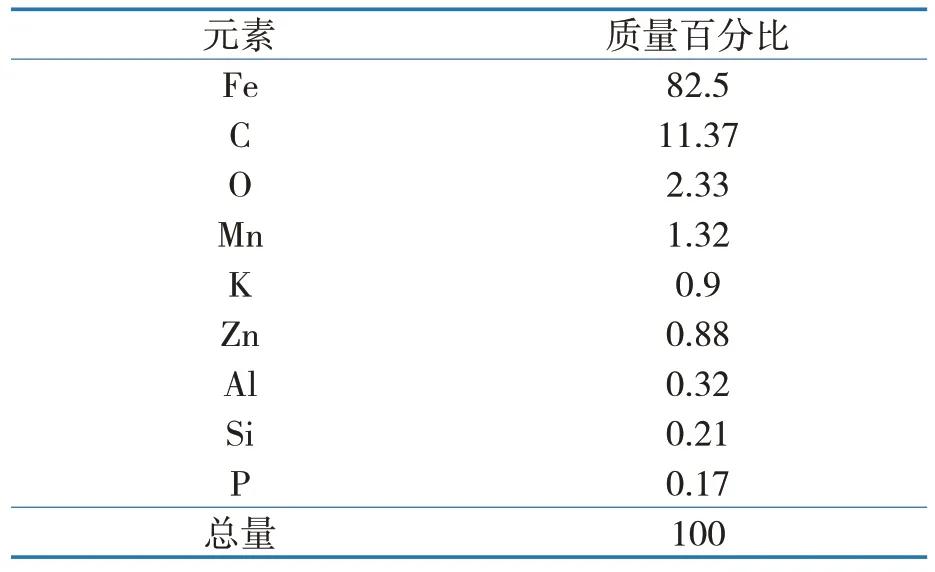

图18为钢芯断口纤维区的能谱分析图,纤维区的元素含量如表2所示。

图18 纤维区能谱分析图谱

表2 纤维区元素含量

可以看出,钢芯断口纤维区的主要元素含量从高到低依次为Fe,C,O。其中Fe、C 元素为钢芯本体材料所固有,O元素的存在说明钢芯断口处已发生了氧化,与光学显微镜观察到的黑色氧化层相符。除钢芯本体含有的元素外,断口内金属无其他腐蚀性元素。说明钢锚区没有进水,未发生锈蚀,压接过程也未导致腐蚀性物质进入钢锚内。

4 铝绞线形变过程分析

解剖耐张线夹后,可以看出铝绞线端部各层呈阶梯状排列,且内层(第3 层、第4 层)铝绞线存在挤压变形情况,说明由于钢锚与铝绞线端部预留间隙不足,导致铝绞线端部在压接过程中与钢锚挤压发生形变。图19 为钢锚与铝绞线端部预留间隙不足时,压接过程中铝绞线的受力情况。

图19 预留间隙不足时,铝绞线受力

压接从铝管端部逐渐向钢锚处进行,当钢锚与铝绞线端部预留间隙不足时,由于铝绞线由外至内所受应力逐渐降低,第1 层和第2 层铝绞线端部不受钢锚的影响,伸长量与钢锚与铝绞线端部预留间隙足够时的伸长量基本一致,但第3 层铝绞线的截面与钢锚端部相交,在伸长变形期间同时受到沿轴向的挤压力(图19 中红色箭头)和沿垂直方向的剪切力(图19中蓝色箭头),导致第3 层铝绞线沿图19 中红色虚线发生挤压形变,形成翘曲结构。位于最内层的第4层铝绞线端面伸长形变区域完全位于钢锚截面内,由于钢锚的阻碍,铝绞线只能发生有限的弯曲形变,与图13 所示的铝绞线实物图相对应。

图20所示为钢芯断裂后,铝绞线受力及形变情况。

图20 预留间隙不足时,钢芯断裂后铝绞线受力及形变

当钢芯所受拉力超过钢芯承载力极限时,钢芯断裂,钢锚连同钢芯回缩,使第3 层和第4 层铝绞线与钢锚端面间出现间隙,间隙长度与钢芯断裂间隙基本一致。第3 层铝绞线保持翘曲形变。铝绞线从外至内呈阶梯状排列。

5 结论

本文对±660 kV 银东直流输电线路断裂的大截面导线耐张线夹进行了宏观检测和微观分析,主要结论如下:

1)耐张线夹内部无异物、损伤等明显异常情况,铝绞线凹陷位置与铝管外部压痕一一对应,在压接过程中无重复压接情况,投运后铝绞线未发生滑脱。

2)钢芯断口呈明显“颈缩”状,表现为典型的拉伸韧性断口,能谱分析显示钢芯断口主要元素为Fe,O,C,说明断裂时间较长,断口已发生了氧化。

3)钢锚处的铝绞线从外至内呈阶梯状排列,铝绞线“凹槽”直径与钢锚直径基本一致。表明钢锚端面与铝股端面之间相互挤压,导致钢锚“挤”入铝绞线内,并造成部分铝绞线变形。

根据检测结果,综合分析耐张线夹钢芯断裂的原因为耐张线夹压接工艺不满足标准要求。压接前铝线剥除长度不足,导致钢锚端面与铝股端面之间的预留间隙不足。随着压模数的增加,铝线不断伸长,前5模已将铝管、铝绞线、钢芯压接为一体。在进行第6模压接时,伸长的铝绞线与钢锚端面间相互挤压,产生的反向作用力使钢芯受到轴向拉力,最终钢芯因受力超过承载极限而发生拉伸断裂。