大直径救援井安全透巷技术研究

2022-04-29刘明军郝世俊郑玉柱李必智

刘明军,郝世俊,郑玉柱,白 刚,李 鹏,李必智

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引 言

随着采煤深度、强度的增加,冲击地压、矿井突水、煤与瓦斯突出等灾害严重威胁煤矿安全高效开采,一旦发生重大灾害事故,会导致井筒、巷道破坏,人员被困井下。 目前,利用井下疏通巷道救援仍是主要的救援方式,但被困人员距离安全出口较远时,短时间内难以形成井下救援通道,利用地面钻孔进行应急救援就成为挽救生命的最有效手段。

地面救援的关键是安全、迅速地提升被困人员到地面,需要救援井井径大、优快钻进、精确中靶,同时控制巷道顶板的完整性以及防止地层水、泥浆涌入巷道,不能造成被困人员伤害[1-2]。 近年来,国内外利用地面钻孔营救被困人员取得较大成功,学者针对矿山大直径井成孔工艺与装备进行大量的研究[3-7],但针对透巷过程中大量泥浆涌入巷道问题以及钻进对围岩应力、应变及扰动破坏范围问题,没有进行系统研究。 在救援井施工以前,应分析巷道围岩移动变形、应力分布及塑性区分布规律,同时根据地层条件、含水层情况、救援井深度等,分析救援井透巷过程中围岩应力、应变及扰动破坏范围,从而确定最优的钻进参数及安全透巷距离,保证透巷钻进时潜孔锤及钻具对围岩的扰动最小,达到保护巷道顶部围岩完整性的目的。 利用空气潜孔锤钻进工艺可避免大量泥浆涌入巷道,同时不受季节及温度限制;施工周期短,广泛应用于矿区充填孔、瓦斯抽采孔、大直径强排水孔、送料孔等[8-15]。 目前主要采用空气正循环钻进工艺,具有高效碎岩优点。 空气反循环钻进工艺具有空气正循环钻进工艺优点外,还具有对井壁扰动小,钻进速度快、排渣彻底,对上返流体气量要求不大,既能满足安全高效透巷也能够降低施工成本。

为缩短透巷井段安全距离,保护巷道顶板完整性,防止大量泥浆涌入巷道,增加技术套管下入深度,有效封隔含水层及井壁不稳定地层,保证救生舱在救援井下放、提升顺利。 以山西某煤矿实施救援井为背景,采用理论分析、数值模拟和现场应用等研究方式,对大直径救援井透巷段的安全距离、钻进参数及工艺进行研究,是对救援井施工工艺的进一步优化和完善。

1 工程概况

1.1 地质条件

山西某煤矿实施的救援井钻遇地层依次为第四系:岩性为黏性土,底部含砂卵石层;二叠系上石盒子组:岩性主要为灰白、浅绿色砂岩,杂色斑块泥岩、砂质泥岩等;二叠系下石盒子组:岩性主要为灰白、浅灰色砂岩,灰色、浅灰色泥岩;二叠系山西组:岩性主要为灰-灰黑色砂、泥岩互层,为重要的含地煤层,主采煤层为3 号煤层,煤厚5.04 ~7.16 m, 平均6.0 m,煤层倾角0°~8°,平均3°,为近水平煤层,平均埋深295 m;煤层直接顶为砂质泥岩,平均厚度13 m,泥质胶结,节理不发育,如图1 所示。 表土及砂卵层涌水量为7 m3/h,下石盒子组、山西组中细砂岩涌水量为2.5 m3/h。

图1 地层柱状及物理力学参数Fig.1 Stratum column and parameters of physical and mechanical

1.2 救援井井身结构

为安全顺利下放和提升救生舱,根据救生舱的规格尺寸要求,救援井完井直径≥580 mm;综合考虑覆盖层厚度、岩层结构、含水性以及煤层埋深等因素,救援井一般设计为三开或四开的孔身结构,开孔直径可达1 200 mm 以上,下入护孔管。

1)一开覆盖层施工:钻孔直径1 200 mm,下入直径920 mm×12 mm 螺旋钢管,固井,水泥返至地面。

2)二开岩层段施工:钻孔直径850 mm,下入直径630 mm×15 mm 螺旋钢管,固井,水泥返至上层套管底部以上至少10 m 处。

3)三开透巷段施工:钻孔直径580 mm,裸眼完井。

救援井井身结构如图2 所示。

图2 救援井井身结构Fig.2 Shaft structure of rescue well

2 透巷过程对巷道顶板稳定性影响

2.1 数值模拟方法

由于数值模拟具有周期短、成本低、计算结果相对精确等优点,被大量应用在岩土工程、采矿工程及地质工程等领域[16-19]。 FLAC3D是一种基于三维显式有限差分法的数值模拟计算分析方法,具有强大的前后处理功能,能够很好地模拟工程地质材料在达到强度极限或屈服极限时所发生的变形破坏或塑性流动的非线性动力学行为[20-21]。 选择FLAC3D中的Mohr-Coulomb 弹塑性本构模型,以较好地反应岩体的剪切及拉张破坏特性。 Mohr-Coulomb 屈服准则判别表达式为:

2.2 数值计算模型

2.2.1 模型尺寸及岩层划分

根据地层结构和硐室、钻孔位置关系建立三维地质模型,硐室的布置简化为巷道开挖过程。 按以下方式建立坐标系:巷道开挖方向为x轴,垂直于巷道开挖的方向为y轴,竖直方向为z轴,向上为正。 模型沿x轴方向长200 m,y轴方向长100 m,z轴方向高310 m。

结合研究区的地质资料,按照岩性特征将模型地层简化划分为11 层,从上到下依次为表土、黏土及卵石层厚38 m、泥岩及砂质泥岩层厚25 m、细粒砂岩层厚36 m、砂质泥岩层厚54 m、细砂岩、粉砂岩层厚43 m、砂质泥岩层厚33 m、中、细砂岩互层厚23 m、基本顶砂质泥岩和粉砂岩层厚30 m、直接顶砂质泥岩层厚13 m、3 号煤层厚6 m、直接底和基本底砂质泥岩层厚9 m,其中煤层顶板岩层厚295 m,底板岩层厚9 m。

2.2.2 巷道开挖及支护方式

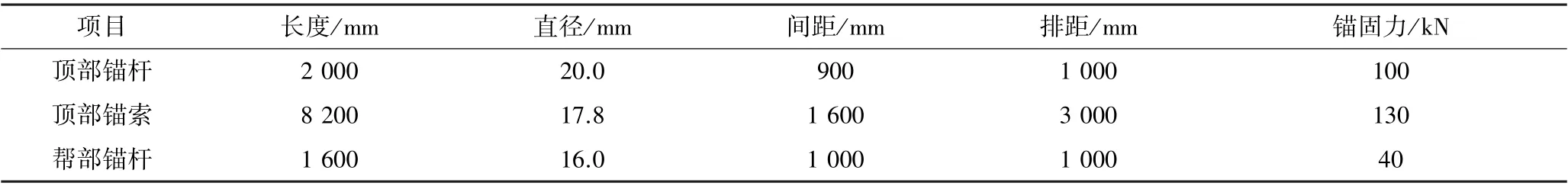

在模型底部煤层中沿底开挖一条长100 m×宽5 m×高3 m 的巷道,并采用锚杆(索)网支护,避难硐室布置在巷道中部,具体支护参数见表1。 从地面往下施工大直径救援钻孔,钻孔直径580 mm,钻孔投影位置落在硐室中部。

表1 巷道开挖支护方式及参数Table 1 Supporting methods and parameters of roadway excavation

2.2.3 数值计算物理力学参数

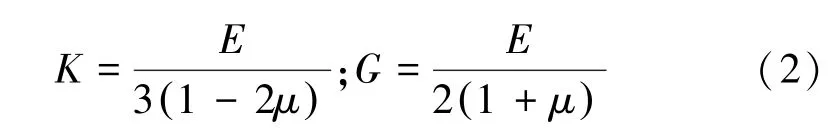

在Mohr-Coulomb 模型中,需要定义煤岩层的物理力学参数主要有弹性体积模量、黏聚力、内摩擦角、弹性剪切模量和抗拉强度等,在赋参数时采取了各煤岩层各向同性且属性均匀的简化措施。 根据地质钻孔资料及岩石力学试验结果,研究区煤岩层的岩体物理力学参数如图1 中所示,其中数值模拟计算用到的体积模量(K)和剪切模量(G)可以根据弹性模量(E)和泊松比(μ),通过以下公式计算得到:

建立的数值计算模型网格如图3 所示。

图3 钻孔安全透巷三维数值计算模型Fig.3 3D numerical calculation model of safety tunneling drilling

2.2.4 模型边界条件的确定

模型位移边界条件为:左右边界约束水平位移为0;前后边界约束水平位移为0;模型底部限制水平和垂直位移均为0;模型顶部边界为自由面。

拟定模型应力边界条件为:沿x方向(左右两侧)施加边界地应力17.2 MPa。

2.3 数值模拟计算结果分析

2.3.1 巷道开挖顶板覆岩扰动分析

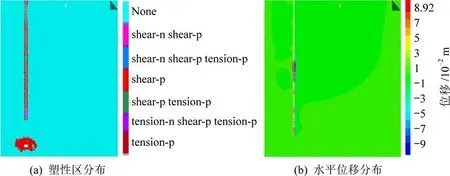

通过钻孔与巷道投影点剖面塑性区分布范围、位移分布云图来分析覆岩变形规律,具体如图4 所示。 分析可得,巷道开挖100 m 后,顶板塑性区高度达到9.59 m,左帮塑性区宽度达11.54 m,右帮塑性区宽度达11.50 m;顶板最大下沉量为15.9 cm,距离巷道顶板高度越大,下沉量越小,巷道顶板15 m 以上岩层受扰动很小,下沉量几乎为0。

图4 巷道开挖后覆岩破坏变形情况Fig.4 Failure deformation of overburden after roadway excavation

2.3.2 钻孔钻进过程围岩扰动分析

钻孔钻进前地层岩石处于应力平衡状态,钻进后破坏了地层原有应力状态,引起钻孔周围岩石的应力重新分布,会导致孔壁失稳,同时钻井液进入地层会引起孔隙压力增高,加剧了孔壁破坏。 巷道开挖结束后进行大直径救援钻孔钻进过程模拟,每次钻进距离15 m,分别提取钻进至270 m 和285 m 时钻孔与巷道投影剖面塑性区分布图、钻孔围岩位移云图,如图5、图6 所示,分析钻进过程对围岩的扰动情况。

图5 钻进至270 m 地层扰动变形(距巷道顶界28 m)Fig.5 Disturbed deformation of strata drilled to 270 m (28 m from roadway top boundary)

图6 钻进至285 m 地层扰动变形(距巷道顶界13 m)Fig.6 Disturbed deformation of strata drilled to 285 m (13 m from roadway top boundary)

分析可得,钻进至270 m 时,钻孔两侧地层受到扰动,最大水平位移为89.2 mm,垂直方向位移很小,约为4.2 mm,钻头前端地层塑性区影响高度为4.52 m、宽度为1.7 m,此时距离巷道顶界28 m,除去巷道顶板的塑性区高度9.59 m,两者之间仍有13.9 m 的未扰动岩层;继续钻进至285 m 时,此时距离巷道顶界13 m,钻孔两侧地层最大水平位移达到90.5 mm,垂直方向位移仍然较小,钻头前端地层塑性区高度达4.6 m、宽度达1.82 m,该塑性区范围已经与巷道顶板的塑性区影响范围叠加。 由此判断此段地层裂隙连通,不利于安全透巷钻进。

通过对钻进过程每一步的塑性区范围及地层位移数值提取统计,并绘制随钻进距离变化的曲线,如图7 所示。 可以看出,钻进过程围岩的垂直位移变化极小,基本在5 mm 以内,而水平位移随着钻进深度增加逐渐增大,最大可达90 mm。 钻孔前端塑性区宽度受钻进深度影响不大,基本保持在1.5 ~2.0 m,塑性区高度随钻进深度增加呈增大趋势,尤其在岩层强度低或黏聚力小的地层,塑性破坏比较明显,最大高度可达到4.6 m。

图7 钻进过程地层塑性破坏及位移变化Fig.7 Formation plastic failure and displacement change during drilling

2.4 安全透巷距离分析

透巷井段距离越短,透巷速度越快,越不容易发生涌水、易坍塌、缩径等情况,救生舱快速通过能力越好。 但为了防止地层水和钻井液沿钻孔突然进入巷道,需预留一定厚度岩层,以保障钻孔安装套管、固井过程中的孔底安全。 根据上述模拟结果分析,随着钻进深度的增加,巷道顶界与钻孔底部的完整岩层厚度逐渐减小,应将钻进至270 m 时的塑性区高度4.52 m 与巷道顶板塑性区高度之和作为临界安全透巷距离,即为14.1 m。 同时考虑到钻孔底部岩层存在原生裂隙、局部构造及钻井液压力的影响,应在临界透巷距离基础上加上5 m 厚的安全岩柱,故最佳安全透巷距离为19.1 m。

3 安全透巷关键技术

大直径救援井在透巷过程中要保证井壁及巷道顶板的稳定性,从而保证被困人员的安全,因此研究透巷过程钻井工艺对岩屑及钻井液溃入、顶板稳定性的影响,优化技术套管下放深度,井眼轨迹控制,最终实现空气潜孔锤反循环安全透巷钻进。

3.1 技术套管下深优化

技术套管主要起封隔上部易塌、易漏、高压等不稳定地层,起保护井身的作用,同时保证顺利实施下部地层钻进,最终实现救生舱的顺利下放与提升。

通过数值模拟透巷过程对巷道顶板稳定性的研究得出最优透巷距离,该距离既能保证顶板稳定,同时也要保证三开裸眼段尽量短,减小裸露井段坍塌风险。 二开下入ø630 mm×15 mm 技术套管,下入深度至安全透巷井段上部,利用内插法固井。

3.2 钻具系统优选

利用潜孔锤反循环钻进工艺实现安全高效透巷,利用集束式反循环潜孔锤作为井下动力钻具扩孔用,规格为ø311 mm 扩至ø580 mm 井径。 为了保证透巷过程中,井底岩渣屑较少进入巷道内,对空气潜孔锤反循环钻进工艺钻具组合进行优化,满足安全高效透巷要求。

钻具组合配套优选原则:①提供钻压的同时,能够满足纠偏防斜能力,保证井眼轨迹垂直度;②所选用的钻具流体通道具有低损耗防卡堵效果,提高供风效率,降低中心通道堵塞风险,保证井底返渣顺畅。 利用刚性连接的双壁钻杆作为注气与排渣的通道,所需空气量小,配套空压机数量少;能够及时将破碎的岩屑携离孔底,减少了孔底重复破碎、孔底干净。

根据救援井井身结构,采用集束式反循环潜孔锤进行扩孔钻进,前期先导孔ø311 mm 施工完毕,利用3 个ø203.2 mm 常规正循环冲击器与ø215.9 mm 潜孔锤钻头均布在同一圆周面上组合而成集速式潜孔锤(图8)进行冲击钻进。 该潜孔锤具体规格参数,见表2。

表2 ø580/311 mm 集束式反循环潜孔锤主要技术参数Table 2 Technical parameters of ø580/311 mm cluster type reverse circulation DTH hammer

图8 集束式潜孔锤Fig.8 Cluster DTH hammer

3.3 空气潜孔锤循环介质优选

空气潜孔锤钻进钻遇不稳定地层易坍塌造成井下安全事故,主要原因就是循环介质无法起到护壁作用,因此在透巷过程中,根据地层条件优选循环介质。

利用雾化液作为循环介质,具有乳化地层促使流态呈雾状稳态流、增强空气流气举能力、稳定井壁、降摩扭的作用。 主要用于在含少量地层水或含砂岩地层,一般要求地层出水量低于10 m3/h。 利用泡沫作为循环介质,相较于雾化液钻进和空气钻进工艺,在传统的泡沫钻井液配方中加入KCL 抑制剂,避免井壁坍塌,提高井壁稳定性;钻遇漏失地层,由于气泡的存在,气泡内外压差作用,地层裂隙中物质流动阻力增大,能够有效预防地层裂隙漏失。 因此泡沫钻井液不仅具有高效碎岩、地层适用性较好、护壁效果更好、不易发生井内事故,而且泡沫成本较低,利用泡沫钻进工艺大幅降低钻进成本。

3.4 空气潜孔锤防斜技术

为确保救援井与巷道顺利对接,以及救生舱顺利下入巷道,要求透巷井段的狗腿度小于20° /100 m。 透巷过程中,影响井眼轨迹因素主要有地层因素、钻具因素和人为操作因素。

1)地层因素主要钻遇硬、脆、碎、层理倾斜等复杂地层导致钻具冲击做功时受力不均,无法实现轴向集中做功,潜孔锤钻头在地层中钻进时受力状态如图9 所示,冲锤冲击力F1作用在钻头上,钻头将冲击力传递给地层,实现冲击破碎。 与此同时,地层反作用力f作用在钻头上实现力的平衡,当地层与钻头垂直时,冲击力F1=f;当钻头与地层存在夹角时,反作用力f分解为垂直地层作用力f1和平行于地层的摩擦力f2(f=f1+f2),此时f1与钻头轴向存在夹角,导致钻头轨迹偏离,通过钟摆钻具组合和钻压控制井眼轨迹垂直度。

图9 钻头在地层中钻进时受力状态Fig.9 Stress state of drill bit when drilling in formation

2)钻具因素。 采取防偏纠偏塔式钻具组合能够有效控制井眼轨迹垂直度,同时钻具选择与井眼井径间隙较大,导致钻头在井底倾斜井眼轨迹偏离设计轨道。

3)人为操作因素。 钻进参数控制不规范导致井眼轨迹垂直度不够。 钻进过程中,在保证钻进效率的同时,应控制钻压,较大钻压会使钻柱受力扭曲,导致底部钻头倾斜影响轨迹垂直度,特别是钻遇地层存在倾角时,钻压较大极易导致钻头顺层滑动,井眼轨迹偏离,根据经验钻压一般控制在30 ~50 kN。

综上所述,根据不同的井型井径,选择合理的钻具组合,并做好区域地质资料收集分析工作,根据地层情况制定适合的钻进参数,能够有效的控制井眼轨迹垂直度。

4 现场应用与效果

依托山西某煤矿地面救援井现场施工,结合矿井地质报告,研究透巷井段安全快速透巷、涌入巷道的液体体积大幅减少,巷道顶板稳定,井内安全可靠,满足救援井的相关质量要求。

4.1 救援井透巷井段施工

依据矿区勘探资料、顶板岩石物理力学资料、矿区上三带发育情况等,二开钻进至井深267 m,下入ø630 mm 技术套管,下深260 m,全井段固井。 考虑到巷道开挖对原有地层扰动破坏,防止钻井液涌入巷道,为了保证安全距离,预留透巷井段长度28 m。透巷段施工,首先采用ø311 mm 空气潜孔锤反循环钻进,然后采用ø580/311 mm 集束式潜孔锤钻头下排渣法雾化钻进扩孔。 钻具组合为:ø580/311 mm扩孔用集束式反循环潜孔锤+ø178/113 mm 双壁钻杆+保护接头+气盒子。

导向孔采用ø311 mm 空气潜孔锤反循环钻进,注气量为35 m3/min,转速35 r/min,注气压力1.1 ~1.2 MPa,机械钻速1.88 ~6.0 m/h,平均机械钻速3.14 m/h,导向孔与巷道贯通后,采用ø580/311 mm集束式潜孔锤钻头下排渣法雾化钻进扩孔,注气量为35 m3/min,转速35 r/min,注气压力0.9 ~1.1 MPa,钻压控制在30~50 kN,机械钻速3.16~5.0 m/h,平均机械钻速3.9 m/h。

4.2 应用效果

救援井实施井眼轨迹控制精确、中靶位置可靠稳定、进入巷道水量符合设计要求。 最终完成一口井深295 m 救援井,井径ø580 mm,井底偏斜距离0.35 m,巷道顶板部围岩完整,透巷瞬间进入巷道的孔内残余水量为2.8 m3。 导向孔采用ø311 mm 空气潜孔锤钻进,平均机械钻速3.9 m/h,ø580/311 mm 集束式潜孔锤反循环钻进平均机械钻速3.4 m/h。 在井内多次进行了救生舱的上提下放试验,并且进行了救生舱载人入井上提下放试验,工作安全稳定,顺利完成救援试验任务。

5 结 论

1)建立了钻进过程数值模型,揭示了钻进过程中巷道顶板受力状态及变形机理,确定最佳安全透巷距离。 分析表明:山西某矿救援井安全透巷距离为19.1 m。 以此分析为基础,增加技术套管下入深度,有效封隔含水层及井壁不稳定地层,确保救生舱在救援井下放、提升顺利。

2)巷道和钻孔围岩岩体破坏的主要方式包括剪切破坏和拉伸破坏,且以剪切破坏为主,地层岩石黏聚力越小,围岩塑性破坏区宽度越大。

3)地面大直径救援钻孔钻进过程中,钻孔破坏了地层原有应力平衡,造成周围地层产生移动变形和塑性破坏区,且以钻孔中心呈对称分布,塑性破坏区高度随钻进深度增加呈增大趋势,围岩的垂直位移变化很小。

4)采用双壁钻杆空气反循环钻进工艺,利用泡沫作为循环介质可有效解决透巷瞬间大量地层水、泥浆涌入巷道的问题,同时不受季节及温度限制,对井壁扰动较小,钻进速度快、排渣彻底,有利于保护巷道顶部围岩完整性。

5)研究成果是对地面大直径救援井施工工艺的优化,也可以推广应用到其他大直径井的施工中,缩短施工周期、节约成本。