测量不确定度约束下的结构光检测视点规划方法

2022-04-28刘洪鹏赵文政刘银华

刘洪鹏,赵文政,刘银华+,金 隼

(1.上海理工大学 机械工程学院,上海 200093;2.上海交通大学 机械与动力工程学院,上海 200240)

0 引言

钣金件具有曲面结构复杂、质量要求高等特点,广泛应用于汽车车身、飞机机身等中,钣金件变形将影响产品外观、匹配性能以及产品功能等[1-2]。针对薄板结构的质量检测,传统上多采用三坐标测量机等接触式测量,但受到曲面结构、测量原理以及待测特征可达性等因素限制,只能对钣金件上有限测点进行测量,难以对产品和工艺进行全面评估。近年来,随着光学检测技术的发展,以结构光为代表的3D光学检测以其非接触、高速度、高分辨率点云下全型面扫描等优点[3-4],正逐渐在钣金件产品检测中获得推广。

光学测量过程多采用机械臂搭载光学传感器对零部件或产品进行测量[5],同时要求满足入射角、景深、视场及检测路径无碰撞等约束,以获得被测对象全覆盖条件下的最优检测路径。该问题为典型的覆盖路径规划(Coverage Path Planning, CPP)问题,在曲面检测、基于无人机的模型重构等方面已有诸多学者进行了研究。如针对二维平面问题的覆盖路径规划,主要方法有精确元胞分解法、栅格法、梯形分割法等[6]。

针对三维曲面检测,传统上将CPP问题分解为视点采样、基于集合覆盖的视点优选、视点间路径规划等步骤。在视点采样方面,BIRCHER等[7]提出一种基于迭代随机重采样的策略,以减少视点之间的成本为目标来寻找距离较近的视点,达到缩短机器人运动时间的目标;GLORIEUX等[8]以检测路径以及包含图元的数目为目标建立目标采样策略,迭代产生最佳采样点,缩短了零件全覆盖检测任务的时间。上述研究优化了扫描路径,但忽视了光学传感器位姿等因素对检测精度的综合影响[9]。为此,于浩等[10]针对复杂产品的多尺度特征并存的特点,提出了基于组合测量的大尺寸产品柔性检测方法;GERBINO等[11]结合3D激光扫描仪,定性分析了扫描参数、环境照明以及传感器到待测表面距离等因素对扫描质量的影响;SOUDARISSANANE等[12]通过实验定量推导出扫描仪入射角度与检测不确定度的关系,并确定入射角度是影响测量精度的最重要因素之一;进一步,MUSSA等[9]考虑到扫描特征的公差规范,分析了公差规格与检测不确定度之间的关系,并针对机加工产品给出了视点的选择方法。

虽然上述研究考虑了入射角等因素对检测精度的影响,但并未针对待测曲面上差异化的测量不确定度要求对光学视点位姿优化进行系统研究。在车身、飞机等钣金件的质量检测中,不同产品特征(如圆孔、方槽、切边、面点等)具有不同的公差规范,即不同特征的测量不确定度要求存在明显差异。若将所有检测特征均以相同标准进行光学视点采样,不但会导致检测效率的降低,而且将使得某些特征的检测精度难以满足要求。因此,本文针对车身等曲面结构的质量检测,提出一种测量不确定度约束下的光学视点规划新方法,具体包括视点采样、传感器位姿优选到覆盖路径规划等步骤,为钣金件的光学测量精度与检测效率提升提供方法。

1 测量不确定度约束下的视点采样空间

1.1 测量不确定度要求

汽车车身是由数百个具有复杂曲面结构的钣金件焊装而成,零部件变形将影响最终的装配质量、整车性能和产品寿命等,因此必须严格控制零件质量,使其满足规定的公差要求。近年来,随着光学传感技术的发展,非接触光学测量技术越来越多应用到曲面结构产品的质量检测中。不同于传统接触式三坐标测量机,光学测量过程一方面要求保证待测特征的全覆盖,即要求测量结果全部覆盖零件CAD几何模型上的所有图元信息,如关键特征点(如圆孔、方槽、切边、面点等)和一些非关键特征信息等;另一方面,要求曲面结构上待测特征的测量不确定度满足既定要求,即检测结果的测量不确定度相对于该特征的公差满足要求。

根据待测特征的公差区间,国际标准化组织(International Organization for Standardization, ISO)发布的ISO 14253标准[13]对产品的合格声明和测量管理文件中对测量不确定度提出了相应规范,本文采用该规范中的标准测量不确定度的计算方法,假设某一因素影响下测得n组数据,测量结果的标准差为s,则测量不确定度

(1)

当有多种因素同时影响测量结果时,为了使所有导致不确定性的来源都包括在内,利用不确定度传播定律,估计组合标准不确定度uc。假设有m个不同影响因素,造成的测量不确定度分别为u1,u2,u3,…,um,且影响因素之间不具有相关性,则所有影响因素造成的组合不确定度

(2)

ISO 14253标准建议使用扩展不确定度U,即联合标准不确定度uc的倍数,对最终的测量结果的不确定度进行表示:

U=k×uc。

(3)

式中k为覆盖因子,k通常取值为1、2、3,当k=2时测量不确定度的置信度水平为95%。

根据文献[9]测量不确定度和几何公差有如下关系:

(4)

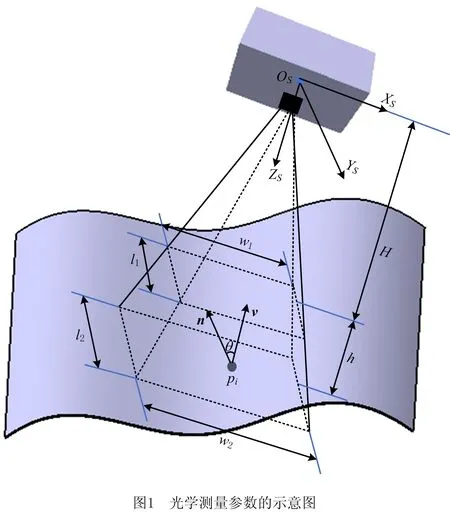

1.2 视点的可行采样空间构建

结构光传感器是通过光学投射器将一定模式的结构光投射于物体表面,通过相机捕获在物体表面形成的被测物体形状所调制的光条三维图像。在结构光传感器测量过程中,光学参数示意图如图1所示,图中:pi为待测特征;n为pi的矢量方向;v为光线入射方向;θ为入射角,即光线入射方向与待测特征矢量方向的夹角;[H,H+h]为工作距离,其中H表示净距离,h表示景深(Depth of Field, DOF);相机坐标系为Os-XsYsZs;近端视场(Field of View, FOV)范围为l1×w1,远端视场范围为l2×w2。

一般情况下,对于给定视点下待测特征为可测条件可表达为:

(1)要求待测特征与视点位置之间的距离要满足DOF约束;

(2)要求待测特征满足视点所在位置的FOV约束;

(3)要求待测特征矢量方向与入射方向夹角满足可见性;

(4)要求视点与待测特征之间没有障碍物遮挡。

然而,对于具有公差要求的待测特征pi,不仅要求其满足上述可测条件,还要求该特征的测量不确定度与其公差区间的关系满足式(1)。因此,可通过分析待测零件表面特征的公差计算其可接受的最大测量不确定度。根据文献[12,14-15]的研究,均提出结构光传感器的入射角θ是影响测量不确定度的关键因素的结论,其中入射角可表示为:

(5)

进一步,文献[15]通过实验的方法,获得结构光传感器在不同入射角度下的待测特征的测量不确定度值,并对两者关系f进行了拟合表达。本文基于公式uc=f(θ,d,ρrel)[15],0≤θ≤60°建立光学测量不确定度和入射角的关系。其中:d为视点图元的距离;θ为入射方向与图元矢量方向之间的夹角;ρrel为待测零件的表面反射率。当待测零件确定时,其表面反射率可用θ表示。根据文献[12]的实验验证,在光学测量范围内,视点与图元的距离对测量结果影响较小,故一般取d=H+h/2。进一步,根据式(1)中测量不确定度uc的最大值,即可由先验最大测量不确定度推导出可行入射角范围0≤θ≤θmax。

基于上述要求,如图2所示为具体待测特征的视点可行采样空间的示意图,以及给定视点位姿时视场内覆盖的图元集合。

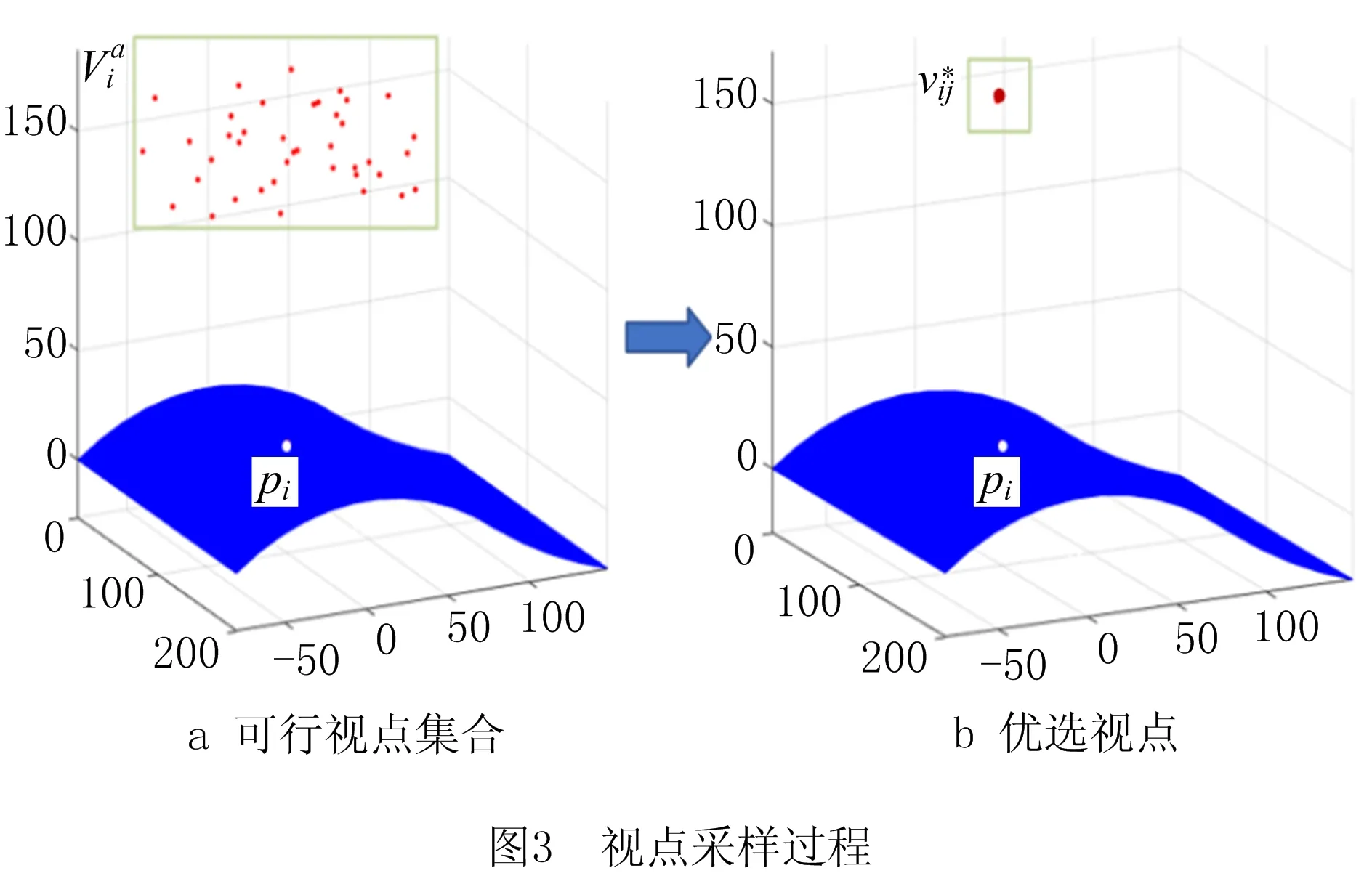

2 基于随机采样的视点集优选

算法1生成初始视点集合。

输入:图元集合P;采样空间∅i;视点数目阈值nv。

输出:P对应的初始视点集合V。

1.for each pi∈P

3. vj←randoms ample VP(∅i);

5. end while

8.end for

9.return V

其中:randomsampleVP表示随机采样函数;append表示将该视点(集)加进初始视点集合。

在确定每个图元的初始视点集合后,若pi在其潜在视点vj下满足景深、视场和测量不确定度等约束,则记录可视化指标Avm(i,j)=1,反之记录Avm(i,j)=0。由此可得到pi的可视化矩阵Avm,即获得待测特征各初始视点下的图元覆盖情况。设第j个视点下,视场范围内满足可测条件的图元数目

(6)

3 覆盖路径规划

3.1 基于贪心搜索的视点采样

本文采用改进的贪心算法,通过考虑视点下待测特征数目与测量不确定度等综合指标,计算获取当前条件下最优视点,并动态剔除在该视点下已被覆盖的图元;并在剔除已覆盖图元后,根据当前未被覆盖图元的评价函数重新计算候选视点集合,根据更新后的候选视点进行覆盖集优化问题求解,直至所有图元全部覆盖。针对视点的选取,本文根据该视点所对应的覆盖集合中图元的数目以及所有图元的平均不确定度两个评价指标进行优化,建立如下评价函数模型:

(7)

(8)

(9)

s.t.

通过算法优化流程可获得最终的视点采样集合Vopt,具体过程如算法2所示。

算法2基于改进贪婪算法的视点优化采样。

输出:优化后视点集合Vopt。

1.while P≠φ

3. Vopt←append(Vopt,v);

4.for each pj∈P do

5.P←delete(P,pj);

6.end for

7. V←delete V(V,P);

8. V*←min AveUnc(P,V);

9. end while

10.return Vopt;

其中:mincover为寻找该条件下代价函数最小的视点;delete为动态剔除已被覆盖图元;deleteV为剔除已被覆盖的图元对应的视点集合V;minAveUnc为根据未覆盖图元重新计算并更新备选视点。

3.2 视点路径规划

在进行视点优化采样后,需要规划一条连接所有视点的最短路径,以获得型面上全部图元的覆盖测量,设vi,vj是优化视点集中的两个视点,其中e(vi,vj)是两个视点的时间成本,记为eij,一般用两视点间的机器人运动轨迹的长度或运动时间来表示。视点路径规划属于典型的旅行商问题,对应的求解方法较成熟,如线性规划、遗传算法、模拟退火算法等[16],鉴于本文的重点为视点位姿的优化采样,在案例应用中直接应用了模拟退火算法,对视点间优化路径进行求解,获得上述优选视点间的最短检测路径。

4 案例分析

4.1 仿真实验

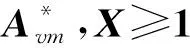

为验证所提出的视点规划方法的可行性,本文采用车身某钣金件进行仿真验证,零件结构如图4所示,零件的长度和宽度为439.3×253.6 mm。该零件上图元包括关键特征点如孔、槽、切边点、匹配面点,以及与其他零部件无匹配关系的非关键面点等,利用图元表征特征点的位置信息。如图5所示,红色圆点即该零件上构建图元的分布情况,根据零件上待测特征的公差要求,将待测关键特征点的公差定为±0.5 mm,非关键特征点的公差范围为±1.0 mm。根据公差范围,分别求出允许光学传感器引起的最大先验测量不确定度。

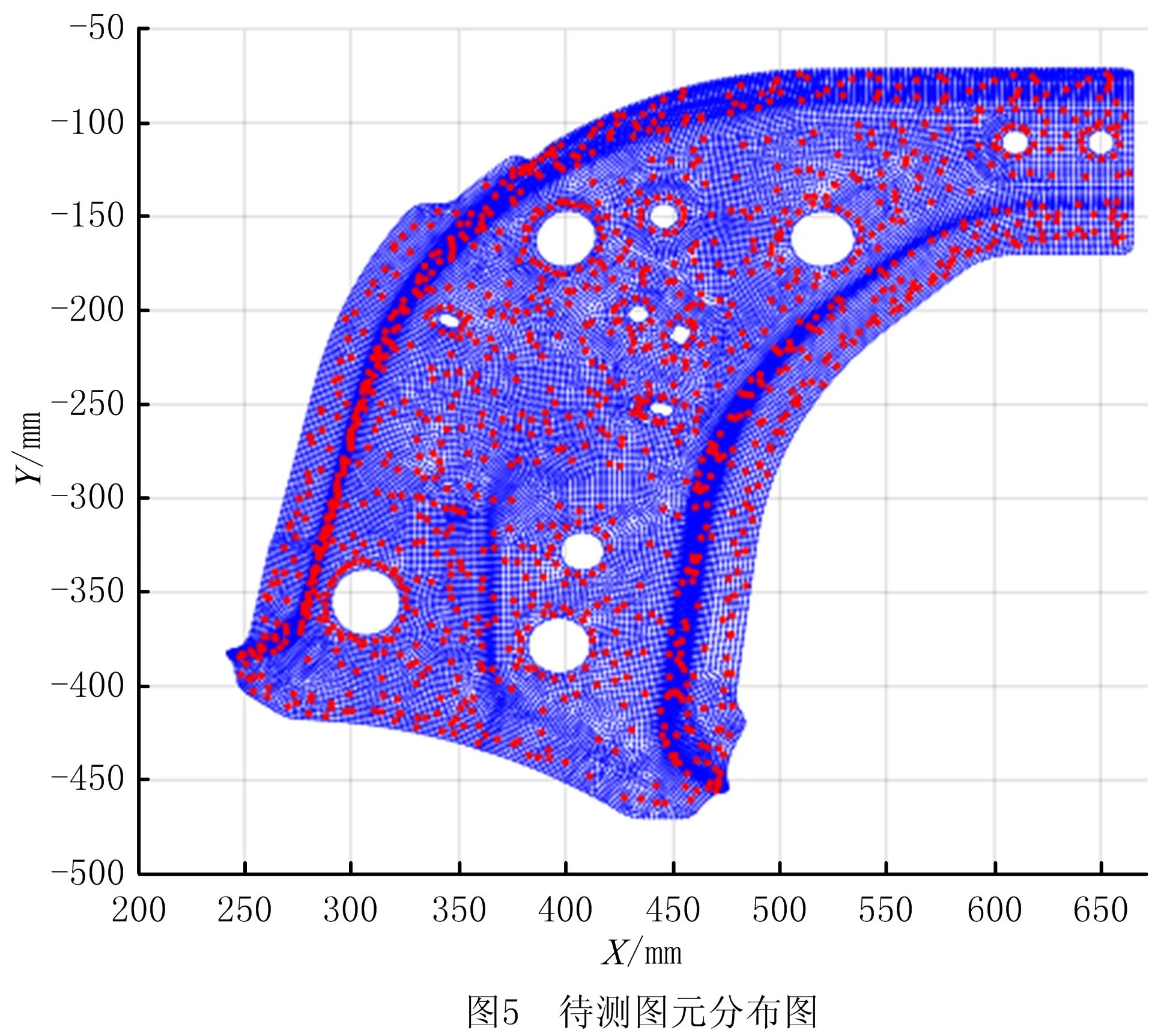

通过本文所提出方法进行视点采样与路径优化,在覆盖所有图元的条件下得到25个视点。如图6所示为优化后视点的空间位置及传感器入射角方向,图7为被测零件的测量不确定度分布情况。由两图可知,总体测量不确定度分布在0.013 mm~0.089 mm之间。经验证,所有待测图元均满足测量不确定度要求,并达到所有测点全覆盖。

为验证所提算法的改进效果,现与文献[8]提出的目标采样法、贪心算法的仿真结果进行对比。对比结果如表1所示,表1中:n表示视点数目,uc表示所有测点的平均测量不确定度。

表1 对比结果

4.2 工程实例

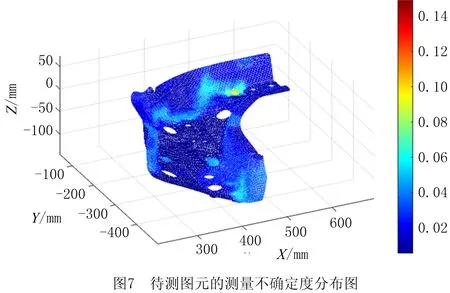

为进一步验证所提方法的有效性,根据规划视点实际检验测量数据的可靠性,以图8所示车身零部件为实验对象,零件长宽分别为216.9×133 mm,利用图9所示UR10机器人搭载LMI Gocator 3210结构光传感器的光学测量系统进行实际零件检测。由技术手册得UR10机器人的测量不确定度为0.034 6 mm,如表2所示为LMI Gocator 3210结构光传感器相关参数,根据零件上待测特征的公差要求,零件孔、方槽的特征公差为±0.5 mm,面点特征公差±1.0 mm。根据公差范围,求出不同特征允许光学传感器引起的最大先验不确定度分别为0.048 mm和0.101 mm。为了验证所提方法的效果,将本文方法与文献[8]所提目标采样法进行对比,并将两种方法所得到的视点数目,以及采集到的圆孔的检测精度与接触式三坐标测量机的检测结果进行对比验证。

表2 LMI Gocator3210结构光传感器参 mm

分别采用本文所提方法和目标采样法进行视点采样,获得的视点位姿结果如下:基于本文方法的优化数目为10个,利用目标采样法的视点数目结果为14个,对比结果如图10所示。其中:图10a为本文提出方法的优化后视点位姿,图10b为基于目标采样得到的视点位姿,图10c、图10d分别为测量不确定度的分布情况。可见,目标采样法的检测结果中待测特征的测量不确定度会出现局部过大的情况,无法保证零件上所有图元的测量不确定度要求。而本文所提方法满足了各图元的检测精度要求,且视点采样数目下降28.5%,提升了检测效率。

为进一步对检测误差进行对比,本文将钣金零件上所有孔位特征用两种视点采样方法获得的点云检测数据进行圆孔半径拟合,并将拟合结果与接触式三坐标测量机的测量结果R0进行对比,对比结果如表3所示。为消除其他因素的影响,案例中针对两组检测点云均采用最小二乘方法进行孔径拟合[17]。该零件上共有6个圆孔特征,其中:R1为基于本文视点规划方法获得的圆孔拟合半径值,R2为基于目标采样法获得的检测结果值。经分析,待测圆孔半径的测量平均误差值减小68.32%,本文提出的视点采样方法可有效提高视觉检测效率与检测结果的可靠性。

表3 基于两种视点采样方法的孔径拟合结果对比

本文方法是考虑待测零件上不同特征的公差要求,计算获得各个特征的最大测量不确定度约束;进一步在满足不确定度要求的采样空间中基于随机采样进行初步视点选取,并根据平均测量不确定度最小原则进行局部视点优化;由局部优化选出的备选视点进行覆盖路径规划,并根据未覆盖的图元动态完成备选视点集的更新优化。与基于随机采样的视点优选方法相比,本文方法创新性地将测量不确定度的多样化需求集成到视点采样过程,优化了视点数目、位置与姿态,有效提升了测量结果的可靠性。

5 结束语

针对结构光测量中点云数据获取的视点采样问题,本文提出了面向车身特征测量不确定度要求的结构光扫描位姿优化方法。具体通过可行视点的采样空间建模、冗余视点的随机采样与优选以及面向全覆盖的视点规划等步骤,实现了结构光检测的覆盖路径规划,提升了待测曲面结构零部件的光学测量点云质量。本文研究将为汽车车身、航空航天钣金件的光学测量路径的自动规划、检测数据质量与检测效率提升等提供理论依据。由于本文所提出的视点优化方法为分级优化,尚不能达到视点采样的全局最优,在视点采样与规划方法上尚需进一步改进,这也是后续研究的方向。