一种基于拓扑优化的直升机减速器机匣结构设计方法

2022-04-28万振华李坚袁枭桀

万振华, 李坚, 袁枭桀

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.直升机传动技术国防科技重点实验室,湖南 株洲 412002)

0 引言

直升机减速器的主要功能是将发动机的功率和转速按直升机总体布局和性能要求,经主减速器内的齿轮传动链减速、换向、传输给旋翼、尾传动和主减速器附件、直升机附件,保证直升机升力系统及液压系统等的使用要求[1]。其中减速器机匣是传动系统减速器的重要承力部件,为减速器内部的齿轮、轴承等转动件提供支撑,使它们之间保持正确的相互位置。同时承受旋翼系统、操纵系统和发动机载荷并将其传递到机身平台上,是直升机传动系统中结构最复杂、受载情况最严重的关键零部件。随着航空事业的发展,直升机轻量化、长寿命、高可靠性的要求越来越高。为了满足直升机的需求,在对直升机减速器机匣进行设计时需要采用先进的结构优化设计方法,其中拓扑优化设计技术是结构优化技术中最具前景和创新性的技术。

拓扑优化设计是继尺寸优化和形状优化之后的一种更自由、更高效的优化方法,它的作用是在进行结构设计的初期为设计员提供一种高效率的结构设计工具,能够帮助设计员在进行结构初步设计时确定最佳传力路径,从而更显著地节省材料,提升性能[2]。目前拓扑优化设计技术国内在航空用钣金零件[3]、飞机耳片[4]、飞机垂尾[5]和直升机尾撑[6]等结构设计上均有应用,但在直升机减速器机匣的设计上鲜有应用。本文利用ANSYS中的拓扑优化模块对机匣进行拓扑优化设计,得到传力路径清晰、结构应力水平低、质量轻的减速器机匣结构。

1 拓扑优化方法

1.1 拓扑优化方法分类

拓扑优化针对不同的优化目标,分为连续结构拓扑优化和离散结构拓扑优化2类,对于直升机减速器机匣多为连续结构拓扑优化。连续结构拓扑优化有很多种方法,包括变密度拓扑优化法、变厚度拓扑优化法、独立连续映射拓扑优化法、渐进结构拓扑优化法、均匀拓扑优化法及水平集函数拓扑优化法[7]。

以上拓扑优化方法各有各的优缺点,其中变密度法有着设计变量少、计算效率高、应用成熟等特点。其理论发展比较完善,工程应用也较为广泛,相对其他方法有较大的优势。尤其是变密度法的设计域可以不受形状限制,能较好地适用于复杂结构优化设计,这也是目前其他拓扑优化方法所不具备的[8]。并且,变密度法思路简单清晰,程序易于实现,因此是目前应用较广泛的拓扑优化方法。

1.2 变密度法

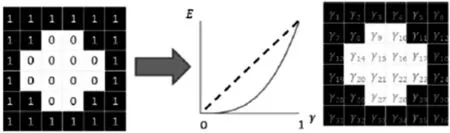

变密度法(Solid Isotropic Material with Penalization,SIMP)又称伪密度法,其含义是引入一个虚拟密度场γ作为设计变量,用γ来表征材料的有无,其值可在区间[0,1]取值[9]。当某一点处γ=1代表这个地方为实心材料,如图1中的黑色部分;当γ=0,则代表这个地方为空心的空洞,如图1中的白色区域。

图1 变密度法插值模型示意图

通过上述设定,结构材料的分布优化问题就转化为设计变量γ的0-1双值优化问题。但是0-1双值优化问题在数学上处理比较困难,为此通常的做法是放宽γ的取值范围,允许其取0和1之间的值,变成一个连续设计变量的优化问题。然后在优化过程中引入惩罚函数,使变量的中间取值向两端靠近。

变密度法中,虚拟密度场公式[10]可表示为

式中:f为结构的体积比;V0为设计变量取1时结构的有效体积;V1为设计变量小于1时结构的体积;V为结构的初始体积;Xmin为每个单元相对密度的最小值;Xmax为每个单元相对密度的最大值。

2 机匣结构设计

2.1 建模

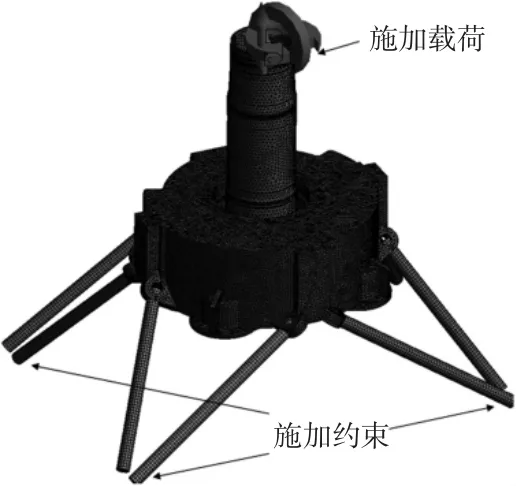

本文拓扑优化的目标机匣为铝合金锻造机匣,该机匣通过8根撑杆与直升机平台连接。主旋翼轴载荷通过旋翼轴轴承安装面传递至机匣,再从机匣的撑杆安装凸耳传递至8根撑杆,最后通过撑杆传递至直升机平台,载荷传递路径如图2所示。

图2 机匣载荷传递路径

根据载荷传递路径的情况,将旋翼轴载荷在旋翼桨毂中心施加,约束撑杆与机身平台的安装面。建立的有限元模型如图3所示。

图3 有限元模型

2.2 拓扑优化

本文采用ANSYS中的拓扑优化模块进行计算,该模块采用的是变密度法SIMP(Solid Isotropic Material with Penalization),操作界面友好、简洁,在结构设计员中使用较为广泛。

变密度法模块是以最小柔顺度作为优化目标,同时结构需要满足设定的应力和体积比约束条件,在设计员给定的载荷条件下,按设定的应力和体积比要求,自动寻找给定设计域中传递载荷的最佳路径,目的是使优化对象的柔顺度达到最佳的结构布局形式。

本文中铝合金机匣满足强度设计要求的最大应力为400 MPa,考虑到为后续结构重构保留一些设计裕度,因此以350 MPa作为拓扑优化设计应力约束条件。由于首轮优化无法准确预计最佳保留体积取多少合适,因此采用25%体积作为体积比约束条件进行试算。

初始机匣的结构如图4所示,其质量为358 kg。选择主体结构作为拓扑优化设计域,选择轴承圆柱面、机匣凸耳内壁面和机匣安装边作为非设计域。

图4 初始机匣结构

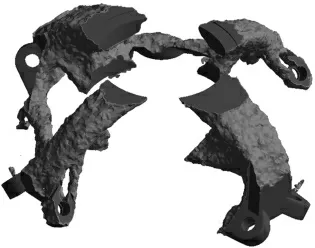

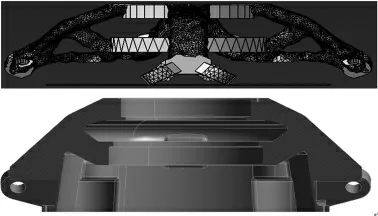

经过29步优化迭代后结果收敛,优化后得到的机匣骨架质量为74 kg,优化结果如图5所示。

图5 第1轮拓扑优化后的机匣骨架

从优化迭代的历程考虑,优化过程仅经历了9步,其应力就已经降低到了350 MPa以下,说明“体积比保留不超过25%”的约束条件相对宽松,因此将体积比约束条件降低至15%后进行第2轮拓扑优化。

经过45轮优化迭代后结果收敛,优化后得到的机匣骨架质量为39 kg,优化结果如图6所示。

图6 第2轮拓扑优化后的机匣骨架

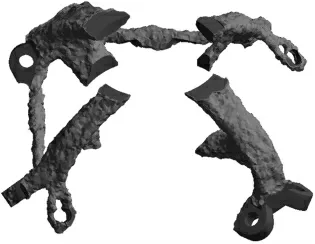

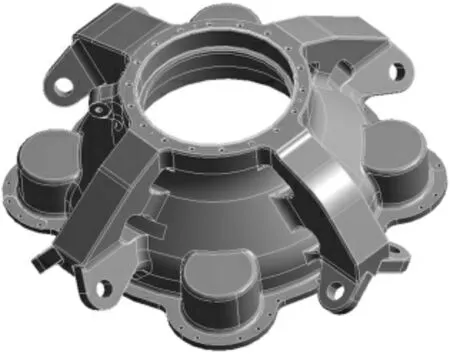

2.3 结构重构

拓扑优化设计得到的骨架仅为传递载荷的最佳路径设计,要进行完整的机匣设计还需要在骨架的基础上进行结构重构。机匣结构重构的原则是以骨架为基础,保留轴承、机匣安装面和凸耳的撑杆安装面,同时保证机匣的结构完整性。根据以上原则,以机匣骨架为基础进行结构重构设计,设计出的机匣质量为114 kg,如图7和图8所示。

图7 骨架与重构模型

图8 机匣重构模型

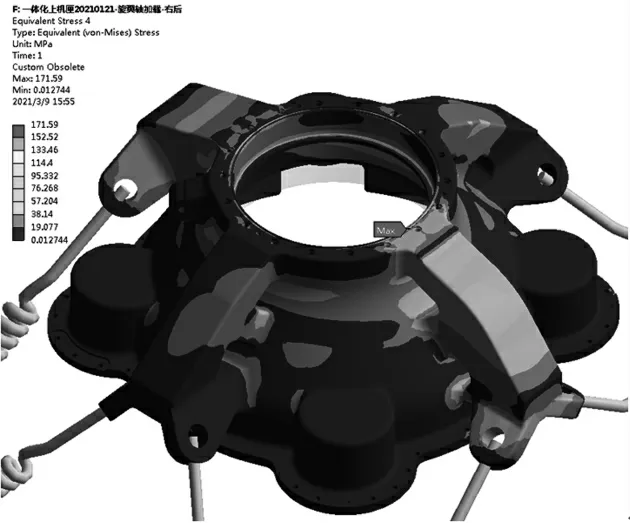

2.4 结构优化

对重构后的机匣进行有限元仿真强度计算,计算得到机匣最大当量应力为286 MPa,远低于400 MPa的最大应力要求,且机匣的最大当量应力仅出现在局部区域,机匣整体的应力水平较低,说明机匣还具有较大的结构优化空间。

图9 初始重构模型应力计算结果

对初始重构模型进行结构分析,可以发现传载路径上的轴承支撑面到传载臂之间全部为实心结构,该部分相对整个机匣质量占比较大,单位体积的传载效率较低,可对该部分进行架空设计,在保证传载路径不变的同时,提高单位体积的传载传载效率,减轻机匣质量,如图10和图11所示。

图10 结构优化前后对比示意图

图11 结构优化设计模型

结构优化后的机匣质量为114 kg,对该机匣进行强度计算,得到该机匣最大当量应力为172 MPa,如图12所示。

图12 结构优化设计模型应力计算结果

从机匣应力云图可以发现,结构优化设计模型的整体应力水平仍旧较低,具有较大的继续优化空间。因此,在保留传载臂架空设计的同时,将机匣外壁壁厚由6 mm减至4 mm,扩大传载臂架空孔,缩小传载臂的宽度和厚度,优化后的模型如图13所示。

图13 第2轮结构优化设计模型

第2轮结构优化后的机匣质量为84 kg,对该机匣进行强度计算,得到该机匣最大当量应力为395 MPa,如图14所示。

图14 第2轮结构优化设计模型应力计算结果

第2轮结构优化后的机匣质量由初始重构模型的114 kg降低至84 kg,减轻了26.3%,减重效果明显,且最大应力符合强度设计要求,因此以该模型作为最终的机匣结构设计构型。

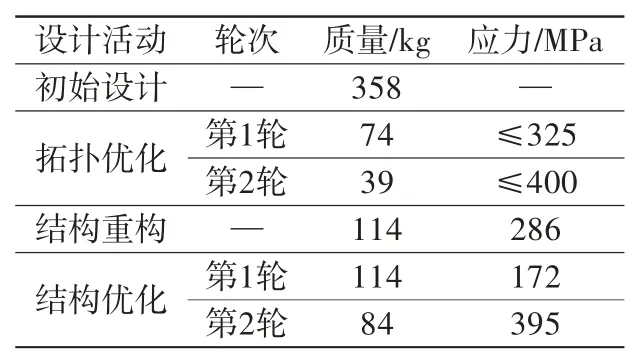

2.5 结构设计过程总结

综上所述,通过进行拓扑优化、结构重构、结构优化,质量减轻26.3%,最终得到了满足强度设计要求、载荷传递路径清晰、合理的机匣,各轮设计活动机匣技术状态如表1所示。

表1 各轮设计活动机匣技术状态

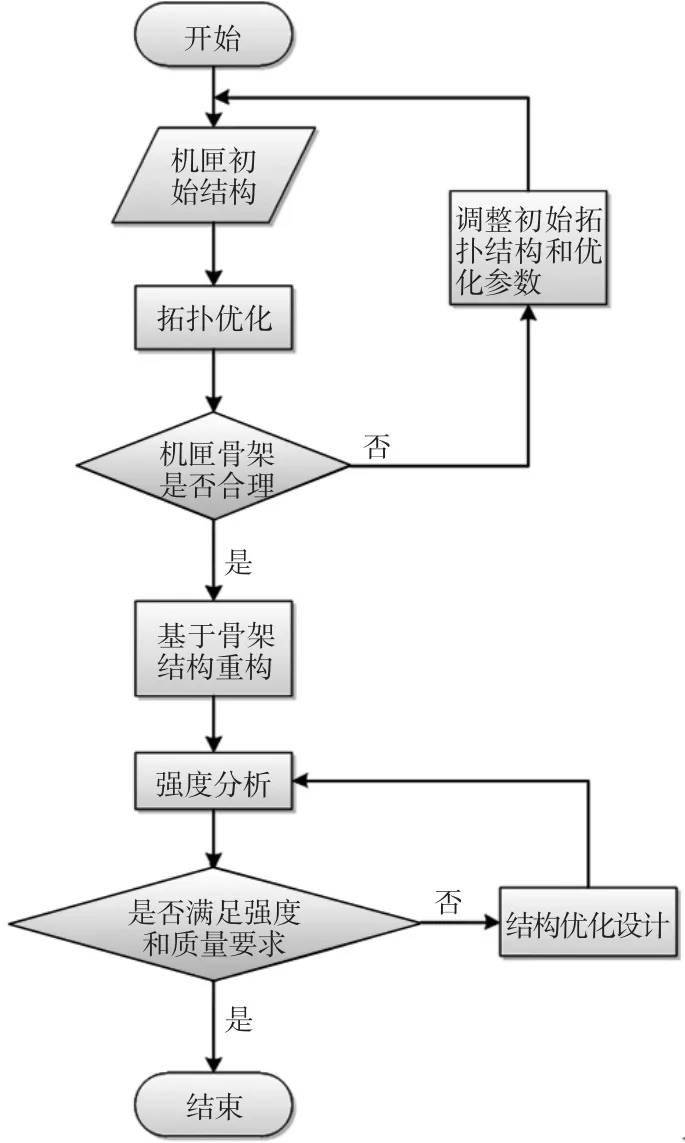

通过上述设计活动,对机匣进行结构设计,可建立基于拓扑优化的直升机机匣结构设计流程,如图15所示。

图15 基于拓扑优化的直升机机匣结构设计流程图

在整个设计流程中,拓扑优化和结构优化是2 个最重要的设计环节。拓扑优化采用的是变密度法,在优化过程中需要设计员根据每轮优化的特点不断调整体积比和应力约束条件,以获得最佳的骨架模型。结构优化过程中,设计员要仔细分析结构重构初始模型的应力分布特点,寻找结构重构初始模型的冗余体积,通过不断减少冗余体积来对结构进行优化,最终获得结构、应力和质量各方面均衡的机匣构型。

3 结语

1)采用变密度法拓扑优化设计方法,对直升机减速器机匣进行了结构设计,得到了质量轻、传载路径清晰、满足强度设计要求的机匣结构。

2)使用拓扑优化设计方法进行机匣结构设计时,可先利用拓扑优化获得满足应力和体积比要求的骨架模型,再在骨架模型的基础上对结构进行重构设计。

3)结构重构后,需根据结构的特点进行结构优化,优秀的结构优化可在满足强度设计要求的同时进一步减轻结构的质量。

4)建立了基于拓扑优化的直升机减速器机匣结构设计流程,可用于指导机匣结构设计。