红砂岩地层路基开挖可抛掷液态CO2相变致裂技术*

2022-04-28张万虎刘孝义于建新

张万虎,冯 路,刘孝义,于建新,董 斌,刘 攀

(1.中国化学工程重型机械化有限公司,北京 102611;2.河南理工大学土木工程学院,河南 焦作 454003)

0 引言

爆破技术广泛用于矿产资源开采和城市基础设施建设中,炸药爆破产生的有害效应严重影响生态环境和作业人员的身体健康。炸药爆破不仅产生巨大噪声、振动、冲击波、粉尘和爆破飞石,还会产生一氧化碳(CO)、氮氧化合物(NxOy)、硫氧化合物(SOx)等有毒有害气体[1]。

近年来逐渐发展起来的液态CO2相变致裂技术,具有振动低、噪声小、飞石少、无有害气体、破岩效率高等优点[2],主要应用于煤层增透和瓦斯抽采等方面。郭志兴[3]在平顶山七矿开展了CO2爆破试验,验证了液态CO2相变破岩过程和安全性。刘佩东[4]通过数值模拟与现场试验的对比分析,得出设置控制孔的条件下,液态CO2相变致裂的有效半径为5~6m。徐颖等[5-6]首次较详细地介绍了高压气体爆破采煤法,指出高压气体爆破更有利于煤矿的经济效益,且不会引燃瓦斯煤尘,同时会冲淡工作面瓦斯浓度。朱必勇等[7]通过模拟分析得出,不耦合系数越大,围岩受到的损伤破坏越小,孔间距对爆破损伤范围基本无影响,其值越大越不能形成有效的预裂缝。孙可明等[8]通过不同温度和压力下的超临界CO2气爆试验,充分利用内窥镜的观察和对气体外观的测量,统计和分析了气体爆炸后裂纹的数量及其长度等爆炸响应的相关信息。张柏林等[9]通过试验得出,在相同孔距下“隔二爆一”致裂效果优于“隔一爆一”布孔方式。王兆丰等[10-11]对CO2相变破岩技术的TNT当量、煤层增透、瓦斯抽采等方面进行了研究。朱拴成等[12]利用液态CO2致裂技术有效解决了巷道三角区悬顶问题。张悦等[13]应用CO2增透预裂技术提升了煤层透气性系数与瓦斯抽放效率,提高了工作面的掘进效率。但国内外关于液态CO2相变破岩理论的研究很少,理论研究落后于工程实践。对复杂地质条件下液态CO2爆破研究也多数在工程实践方面,对理论研究及规律性的总结较少。

炸药爆破不能完全适用于所有的地质条件,尤其是有些对周边环境的影响有着严格要求的工程。安徽省安庆高新区山口片综合开发PPP项目中勇进路建设工程项目,其周边主要为山林、沟塘、农田,道路红线周边有现状道路(县道、乡道、村村通等)、沟渠、高压杆线、通信光缆等,地质条件复杂,边坡开挖高度高,且属于航空管制区域,不适合采用炸药爆破。本文以该工程为背景,开展一次性液态CO2致裂器在路基边坡施工中的应用研究,通过不同爆破参数下的致裂试验效果分析,得出合理的爆破方案,为后续类似工程的爆破参数设计提供参考。

1 工程概况

勇进路建设工程全长约6.8km,道路红线宽度60m,为城市主干路,建设地点位于安庆市大观区山口乡,道路沿线地貌单元属于长江左岸Ⅲ级阶地及河漫滩相,微地貌为丘陵岗地及岗地间的中小型冲沟,地形起伏不平,全线地形起伏>70m。岩体基本质量等级属Ⅳ级,局部属Ⅲ级,属干燥型路基土。岩石一般呈棕红色、紫红色,为块状结构,砂质胶结,岩芯一般呈短柱状,局部夹砾,属砂质砾岩。矿物成分主要为石英及长石,坚硬程度属较软岩,岩体完整程度属较完整,局部属完整。

2 CO2相变致裂原理

液态CO2相变致裂属于物理变化,通过化学反应产生的大量热量,加热液态CO2发生相变,压力剧增至20~60MPa,液态CO2冲破定压剪切片迅速转化为气态,整个过程中,CO2体积膨胀600多倍,气体充满整个钻孔,释放的膨胀能致裂钻孔周边的煤(岩)体;从起爆至结束整个过程只需0.4ms,爆破过程就是体积膨胀的过程,属物理做功过程。

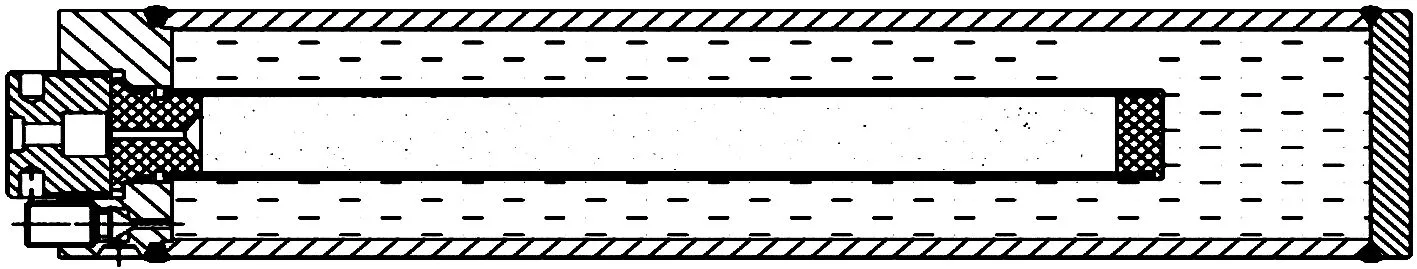

为实现快速施工,保证施工安全,试爆采用一次性MZL220-89/1000型CO2致裂管,其构造包含如图1所示储液管与加热管,结构更加简便,质量更小,便于施工,管壁厚2mm,致裂结构如图1所示,相关参数为:储液管外径89mm、长1 000mm、容积4.65L,泄放压力220MPa,CO2充量(3.8±0.2)kg,最大设计充装压力15MPa,管体净重15kg。

图1 一次性致裂管结构

3 CO2相变致裂试验

3.1 试验方案

选取K5+440—K5+600段作为试爆致裂段,此处岩石类别、风化程度和节理发育情况均具有代表性,与后期致裂地段地质情况接近。

第1次试验,钻孔深6m,孔径115mm,采用垂直钻孔,布孔设置2排,第1排布置7个孔,第2排布置6个孔,排间距均为1.5m,采用梅花形布置,临界面的坡度为1∶0.7,孔网参数为:钻孔13个,孔径115mm,孔深6m,孔距1.5m,排间距1.5m,单孔管1根,最小抵抗线5.7m。现场布置如图2所示。

图2 试爆致裂相关参数(单位:cm)

第2次试验,此处地质条件与第1次的相同,第1排布孔间距为1.5m,排间距为1.3m,梅花形布设,第1排距临空面边缘1.5m左右。钻孔深度6m,临界面坡度为1∶0.7,顶宽距临界面1.5m,孔网参数为:钻孔13个,孔径115mm,孔深6m,孔距1.5m,排间距1.3m,单孔管1根,最小抵抗线5.7m。

第3次试验,地质条件与前两次一致,钻孔深7m,孔径115mm,采用倾斜钻孔,钻孔倾斜度为1∶0.5,布孔设置2排,第1排设置23孔,间距1.5m,第2排设置22孔,与第1排错位布设,采用梅花形布设,前、后排间距1.3m。临界面坡度为1∶0.7,顶宽距临界面1.5m,钻孔的倾斜度按1∶0.5确定,孔网参数为:钻孔45个,孔径115mm,孔深7m,孔距1.5m,排间距1.3m,单孔管2根,最小抵抗线2.9m。

3.2 钻孔设计

采用GXY-1-150型潜孔钻机(见图3a)进行施工,采用空压机传输动力,考虑到环保问题,潜孔钻机采用除尘设备进行钻孔,钻孔时控制好预裂孔的位置、方向、孔深和间距,保证长度误差在±5cm,方向误差在±1°。钻孔完毕即进行清孔,并对钻孔质量进行检查,合格后按设计装填、连线、堵塞孔口进行试爆致裂。

图3 钻孔

根据钻孔实际情况调整钻杆倾角与钻机位置,确保台阶孔角度误差在±1°、深度误差在±5cm;当孔口位置偏差>2倍孔径时,重新钻孔,成孔后对钻孔质量进行检查(见图3b)。

3.3 致裂管安装

钻孔完成后对孔深、间距、孔径及倾斜度进行检查,必要时对孔进行试放管,验收合格后安装致裂管。

第1次试爆致裂时,地质为中风化砂岩,致裂管安装按布孔设置,钻孔为梅花形布孔,每个孔内装1根致裂管,放在孔洞底部,接线及回填碎石(4.95~9.5mm)。

第2次试爆地质条件与第1次相同,布孔间距第1排为1.5m,第2排与第1排排距为1.3m,梅花形布设,第1排距临空面边缘1.5m左右;钻孔深度6m,所有孔洞均装1根致裂管,并用碎石回填。

第3次综合以上原因,项目部立即组织方案优化,在相同地质条件下进行布孔,布孔间距均为1.3m,钻孔深7m,装2根致裂管,并用碎石回填。

3.4 炮孔填塞

用干细砂或石屑作为孔洞填充料,采用细木棍封孔捣实,孔封堵时需注意致裂管导线,防止振捣中对线路损坏。

3.5 洒水防护

钻孔过程中,对试爆区的临界面进行绿网覆盖,并洒水养护,避免灰尘飞扬影响附近村民生活,保护附近生态红线区水质安全。

3.6 连线起爆

采用高能起爆器起爆。起爆前,首先检查起爆器是否完好正常,然后等待起爆命令。起爆后,及时切断电源,将主线与起爆器分离。

爆破完成后,致裂破碎5min后由致裂破碎工程技术人员对现场进行检查,只有在检查完毕确认安全后,才能发出解除警戒信号和允许其他人员进入施工现场。

4 致裂效果分析

第1次试爆时,地质条件为中风化砂岩,一次性致裂管安装按试验方案设置。起爆后,振动与声音较小,未将中风化砂岩致裂,周边无裂缝。

第2次试爆,地质条件与第1次相同,起爆后,临空面有土体滑落,山体未见滑塌,现场检测后,一次性CO2致裂管均已爆破,未将中风化砂岩致裂。

第3次试爆,孔底与临界面抵抗线较小。起爆后,致裂区域5m范围内砂岩被致裂,在钻孔平台顶面和临界面均存在较大裂缝。在致裂区平面区域,距临界面7m位置有1道较平顺的裂缝,缝宽在20~40cm,在致裂区两端外侧也存在宽3~5cm裂缝。在致裂区临界面一侧,起爆后有多道裂缝,其中裂缝最大的在3~5m处,裂缝达10~30cm,随后裂缝逐步向两端延伸,且裂缝宽度越来越小,从现场位置深度来看,主要在致裂管爆破区域,在孔洞位置的4~7m处,也是致裂效果最佳区域。

前2次试爆未将中风化砂岩致裂,结合现场地质及试爆结果,总结出需优化的参数设计:①试爆致裂未充分考虑红砂岩黏土地质条件的特殊性,地质软硬程度不均,可能在致裂过程中存在能量在裂隙中消散吸收现象;②布孔间距过大,能量不能完全集中;③抵抗线底部距离过大,无法致裂;④单根致裂管能量过小,不足以将中风化砂岩致裂。

优化后的参数范围:布孔方式采用梅花形布设,孔、排间距1.3~1.5m,不宜过大,孔深6~7m,最小抵抗线2.5~3.0m,适用于红砂岩地层等同类地质条件下的土石方开挖,其他地质条件可适当调整孔网参数以达到最优致裂效果,岩石条件较为坚硬,单孔致裂管数可选择2~3根,钻孔深3.5~5m,单孔宜装1根1m或1.2m长致裂管;钻孔深5~8m,单孔宜装2根1m长致裂管;钻孔深8~15m,单孔宜装3根1m长致裂管。

5 环境影响效应监测

5.1 粉尘与噪声监测

采用粉尘与噪声监测设备对致裂施工现场的粉尘和噪声进行实时监测。粉尘量相比于炸药爆破小很多,距致裂现场50m处监测粉尘量在16~25μg/m3。白天现场施工噪声在30~58dB,现场试爆致裂时,致裂区离居民居住点最近为60m,距致裂现场50m处监测噪声量在50~67dB,不超过规定白天噪声70dB要求。

5.2 振动监测

振动测试共布置5个测点,沿炮孔连线中心垂直布设测点A,B,C,D,E,其中A点距炮孔连线中心4.7m,其他各点间隔3m,各点振动速度如表1所示。由表1中数据可看出,x,y,z3个分向速度均≤0.8cm/s,合速度≤1.0cm/s,CO2相变致裂产生的振动较小,对边坡稳定性及周围环境影响较小,可保证施工安全。

表1 振动监测数据

6 结语

1)液态CO2相变破岩技术在破岩效果上能替代传统炸药爆破的方式,在安全性上符合爆破安全规程规定,可在类似地质条件的开挖工程中推广应用。

2)一次性致裂管在现场应用较方便,现场可快速施工,同时致裂威力达到破岩水平。

3)在红砂岩CO2致裂破岩试验中,布孔间距均为1.3m,钻孔深7m,单孔致裂管2根,堵塞长度1.5m,采用斜钻孔,最小抵抗线为2.9m时致裂效果较好。

4)从现场监测来看,振动速度小,粉尘量相比于炸药爆破小很多,噪声监测不超过规定的白天噪声70dB,对环境影响较小。

5)布孔方式采用梅花形布设,孔、排间距1.3~1.5m,孔深6~7m,最小抵抗线2.5~3.0m,在类似地质条件下,可达到较好的致裂效果,单孔致裂管数量≥2根,孔口进行有效填塞防止冲孔。