碳纤维复合材料在轨道车辆车体上的应用概述

2022-04-28周海鹏武舒然张小龙任天昊

周海鹏,武舒然,张小龙,任天昊

(北京轨道交通技术装备集团有限公司,北京 100071)

随着社会发展和人们高质量消费需求的提升,未来轨道交通车辆将朝着舒适、安全、绿色、低能耗的方向发展[1]。轨道交通车辆的轻量化可有效促进轨道交通运营中的节能减排,是响应习总书记“碳达峰”“碳中和”号召,实现轨道交通发展目标的重要途径。

碳纤维增强复合材料(Carbon Fiber-reinforced Polymer,CFRP)具有比强度高、比重小、比模量高等优点,且抗疲劳性能及耐腐蚀性能优异[2],CFRP材料的应用是轨道车辆减重降耗的重要手段。作为轨道车辆的主要承载结构,车体结构的轻量化是轨道车辆减重的关键环节,在车体结构上应用CFRP材料能够大幅降低车辆自重,提升车辆性能。然而,受生产成本、设计周期、运行维护等因素的制约,目前国内外应用CFRP材料的车体结构较少,多为概念车体,尚没有实现量产的案例。本文概述了CFRP材料在国内外轨道车辆轻量化车体结构中的应用情况,总结了CFRP材料在车体结构中的应用特点,同时对轻量化材料在车体结构上的应用提出了几点思考。

1 国内外应用情况概述

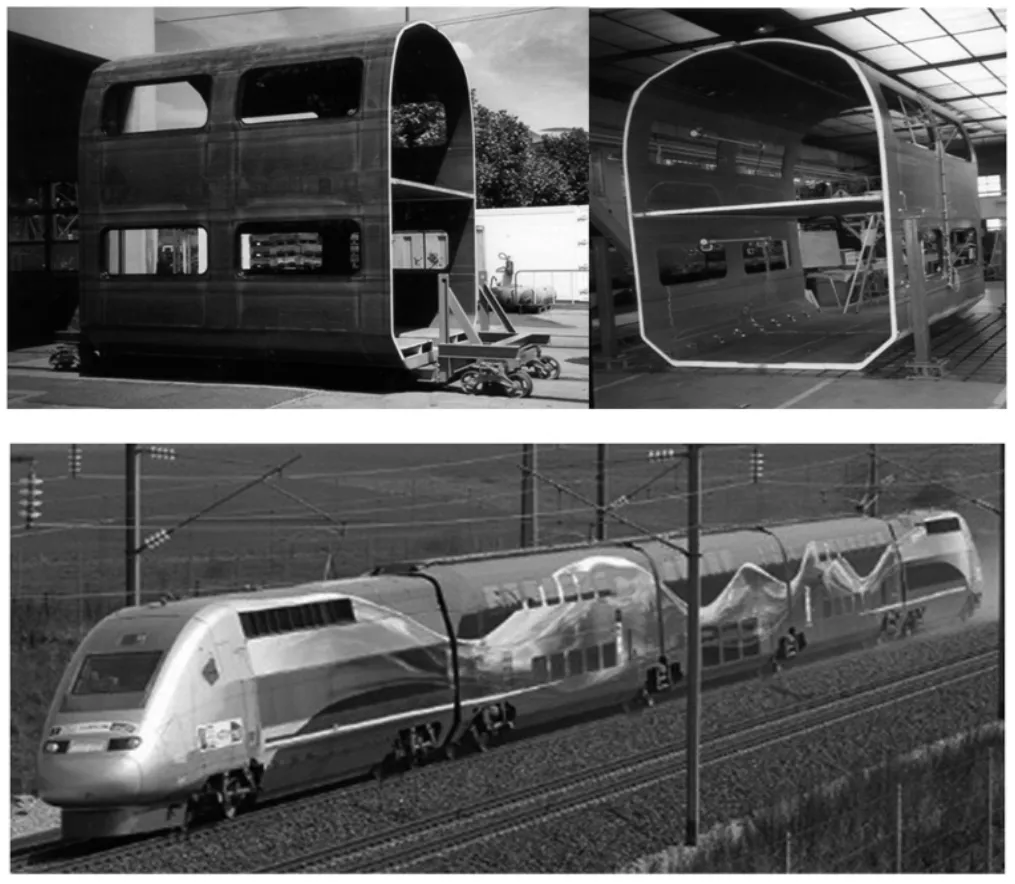

1.1 瑞士-辛德勒(Schindler)列车

最早尝试采用CFRP材料制造列车车体的是瑞士的辛德勒列车,如图1所示[3]。该车于20世纪90年代初期由瑞士Schindler公司设计制造,采用石墨纤维/环氧复合材料面板,同时采用蜂窝夹层复合材料形成以CFRP为主的整体式车体结构。该车在运行试验中达到了140 km/h的时速,但因为缠绕工艺复杂,并未量产。

图1 辛德勒列车

1.2 法国-双层TGV高铁列车

2000年左右,法国国营铁路公司(SNCF)制造了一款双层TGV高铁列车,如图2所示[3]。该车采用了碳纤维和玻璃纤维混合织物的夹层结构,形成了CFRP材料的整体式车体结构。该车较铝合金车体减重达25%,运行测试速度达到350 km/h,但并未投入实际使用。

图2 法国双层TGV高铁列车

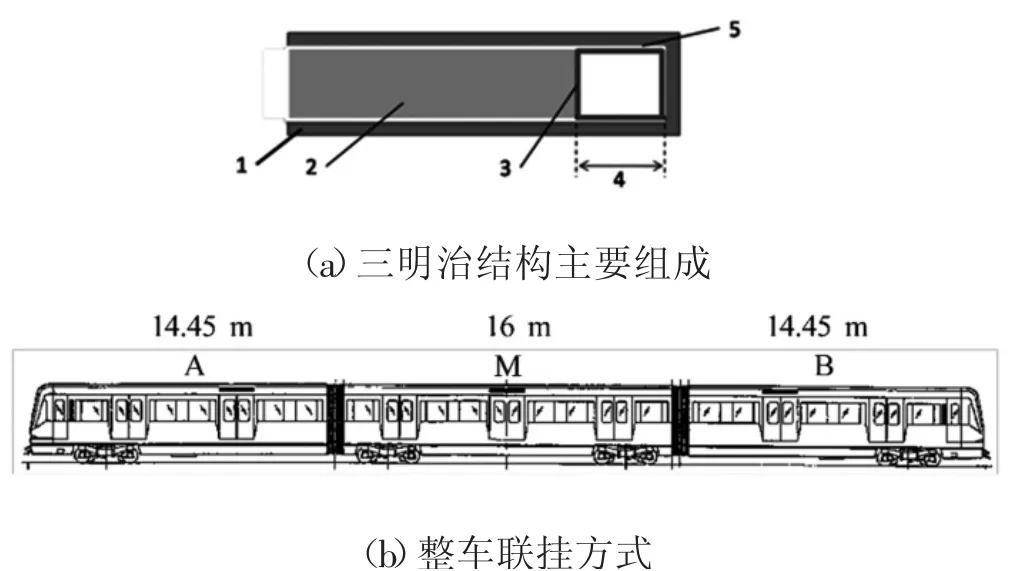

1.3 瑞典-C20 FICA列车

瑞典研发的C20 FICA型列车如图3所示,该车于2003年投入运营[4]。该车采用CFRP材料的分体式结构,侧墙、地板和车顶等大部件均采用PMI泡沫夹芯不锈钢三明治结构,各大部件之间通过螺栓连接。该车运行速度达到80~90 km/h,与铝合金结构相比,侧墙总厚度减少120 mm,过道空间增加30%,空车质量降低约8%。

图3 瑞典C20 FICA列车

1.4 日本-N700系列高速列车

日本在2005年对原700系列高速列车进行了升级改造,采用CFRP材料制造车顶,形成N700系列[5]。与700系列相比,列车车顶减重500 kg,进而降低了车辆重心,提高了气密强度,实现加速性能提高62.5%,最高速度提高8%。

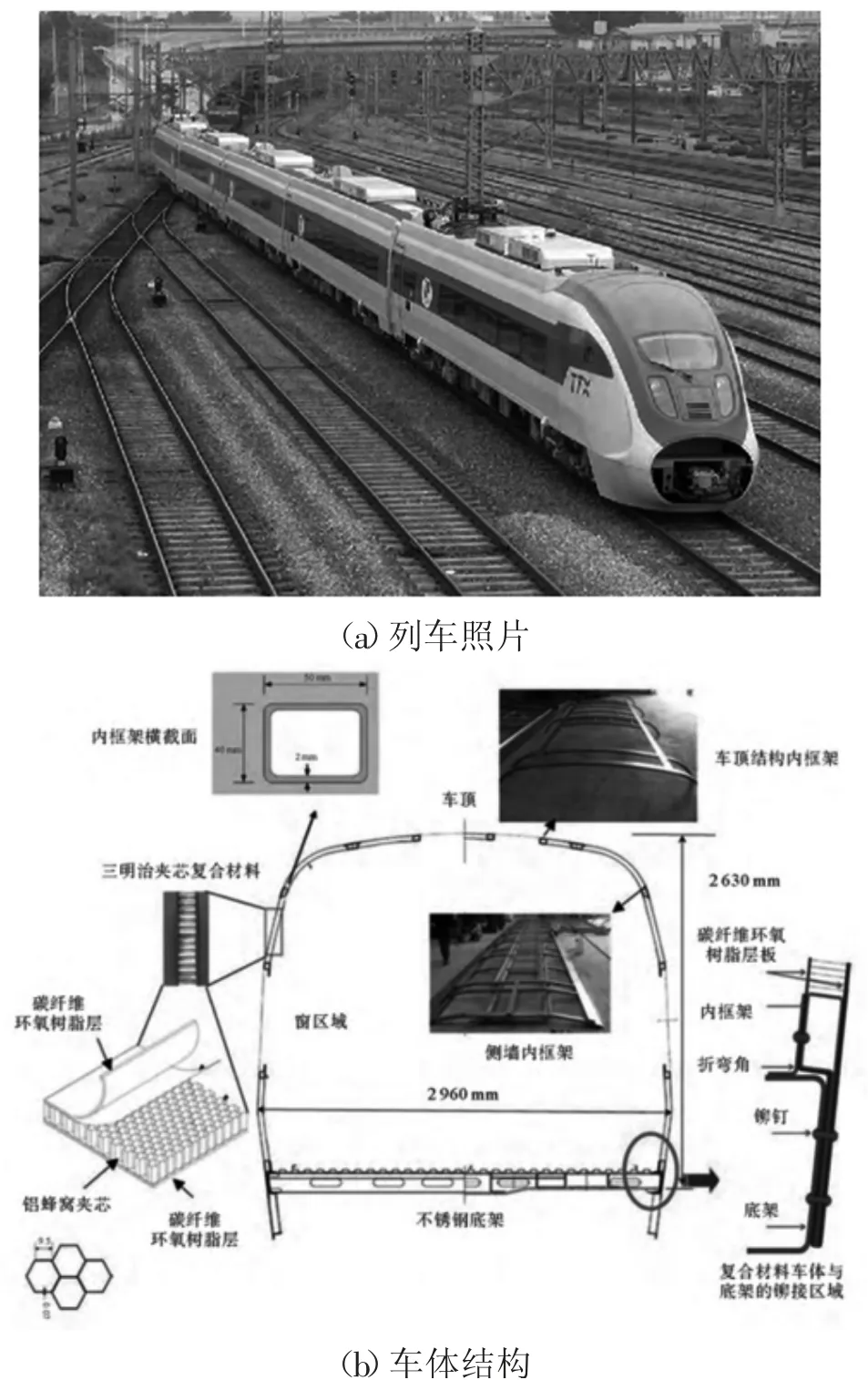

1.5 韩国-TTX摆式列车

韩国TTX(Tilting Train Express)摆式列车由韩国铁路研究所(KRRI)和韩国制造商联合研制,于2010年投入商业化运营,该车如图4(a)所示。该车采用分体式结构,其中车顶、侧墙和端墙采用三明治夹芯复合材料,底架采用SMA490B不锈钢材料,大部件之间采用铆钉连接,车体结构如图4(b)所示[6]。其中,三明治夹芯结构采用1.5 mm的CFRP内蒙皮及3.5 mm的CFRP外蒙皮,中间为40 mm厚的铝蜂窝夹芯。该车在测试运行中最高达到了200 km/h的运行速度。与铝合金结构相比,该车质量减轻约39%,车体重心下降约15%。

图4 韩国TTX摆式列车

1.6 中车长客-光谷量子号

与国外相关主机厂相比,国内针对使用轻量化材料的轨道车辆车体结构研究起步较晚,但发展迅猛。2018年1月,中车长春轨道客车股份有限公司与江苏恒神公司联合研制出主承载结构均由CFRP材料加工成型的轻轨车车体,如图5所示。该车于2018年8月在武汉东湖线实现商业运营,得名“光谷量子号”,是世界首辆采用CFRP车体的地铁列车[7-8]。该车体长约19 m,宽约2.8 m,较铝合金车体减重25%,固有频率提高18%以上,最高运行速度达到100 km/h。

图5 中车长客“光谷量子号”列车

1.7 中车四方-CETROVO

2018年9月,中车青岛四方机车车辆股份有限公司联合中德轨道联合研发中心(CG Rail)共同设计开发了全碳纤维地铁车“CETROVO”,实现了CFRP材料在司机室、车体、转向架等结构件中的全面应用,使司机室、设备舱减重30%以上,整车减重13%,如图6所示。该车是迄今为止在轨道机车上大规模应用CFRP的典范,目前已完成线路试验和运行示范[8-10]。

图6 中车四方“CETROVO”列车

2 结束语

总体来看,目前国内外应用CFRP材料的轨道车辆车体结构寥寥无几,尚未出现可以满足量产需求的应用案例,其主要原因有以下几点。

一方面,CFRP材料具有比重小、比强度高、比模量高等特点,应用在车体结构上具有良好的减重效果,且能够获得良好的减振隔热性和隔热阻燃性,提高车辆性能。同时,CFRP材料的耐疲劳性能好,使用寿命长,与传统金属材料相比,一般不需要进行专门的疲劳性能分析。此外,CFRP材料的可设计性强,能够实现各种复杂的结构形式。

另一方面,CFRP材料目前的生产成本居高不下,设计、生产新车型的前期投入巨大,现有模式尚不能满足量产需求。同时,CFRP材料目前在制造、维护和回收等环节的高耗能、高污染等问题尚未解决,未满足可持续发展要求,能否实现低碳环保的制造与回收,是制约CFRP等复合材料大规模应用的关键问题。此外,目前CFRP材料的产品性能一致性还有待提高,且在车体结构上的工程应用案例较少,尚未形成成熟的操作规范及评价标准,这些问题都制约着CFRP材料在轨道车辆车体结构上的应用及发展。

从现有的少数应用案例来看,无论是采用整体式还是分体式结构,全车体均采用CFRP材料的设计、生产难度较大,成本也很难控制,要满足轻量化轨道车辆的市场需求还有很长的路要走。相比之下,仅在车顶等大部件使用CFRP等复合材料,底架等主要承载大部件仍使用金属结构的混合结构方案更容易实现,能在一定程度上降低车体重量,还能改善车体重量分布,也能实现一定程度的减重降耗、节能减排,可以作为近期车体结构应用轻量化材料的主要发展方向。