一种装配式预制墙板安装定位工具设计与研究

2022-04-28陈晓雨周丽君

陈晓雨,周丽君,姚 扬,李 娜,王 伟

(绍兴文理学院,浙江 绍兴 312000)

装配式建筑由于其施工效率高,节约资源,降低能耗等优势,响应建筑行业绿色环保、可持续的发展战略,受到国家的大力推行[1]。预制墙板的安装在装配式建筑的推广应用中有重大影响。目前,预制墙板的安装技术已经比较成熟,但是在墙板的节点连接及安装定位方面仍然存在连接质量不高,安装精度不高,人工操作难度高等问题,严重影响装配式结构整体质量的同时也阻碍了装配式预制墙板的推广应用[2]。因此,亟待寻求一种提高预制墙板节点连接质量、安装定位精度且便于操作的安装方式。本文在传统的预制墙板安装方式基础上,结合现有的预制墙板安装定位技术研究现状进行分析,提出了一种装配式预制墙板安装定位工具,阐释其构造特点及操作要点,分析该工具的优势和使用效果,证明该工具的可行性。

1 装配式预制墙板吊装施工工艺及特点

在装配式建筑的整个施工流程中,预制构件吊装是一个贯穿始终的重难点,其中又以预制墙板为最。由于预制墙板的体积及自重很大,安装质量标准高,工序较为复杂,对吊装的工具和工艺都提出了更高的要求。传统的墙板吊装过程一般包括以下步骤:检查准备吊具,主要包括技术准备和机具设备准备;连接构件,将吊索与墙板预留的吊索绑扎点相连;起吊,利用起重设备将墙板吊起;检查,检查并校正墙板的竖向偏差;运输,将墙板运输到施工地;护吊;测量放线;对位,将墙板的预留孔洞与钢筋进行对位;固定;托吊;垂直下降并通过斜支撑固定好,校正就位后即吊装完成。

下文就装配式墙板吊装涉及到的重点施工工艺进行进一步的阐述,主要涉及墙板安装就位吊装施工技术、墙板就位后套筒灌浆吊装施工技术。在墙板就位吊装时需要特别注意道路类型布置及平板托运车、路面载重等是否满足技术要求,确保现场运输管理到位。墙板顺利就位吊装,吊装完成到位后需要立马进行套管灌浆。灌浆前需要对连接部位、垂直度及连接钢筋和套筒的对位情况进行检查,确保墙板安装位置的精准。此外,灌浆时对温度也有一定的要求,灌浆前需要先对灌浆部位进行预热,因此确保前面的准备工作做到位,对后续施工效率提高有很大帮助。在施工中,还需要对预制墙板的分仓与接缝封堵位置进行分析,保证分仓、封堵施工到位[3]。不难发现,传统预制墙板的安装技术已经较为成熟,但是仍存在以下局限性:

(1)预制墙板对安装精确度要求较高,因此也对施工人员的技术素质水平有较高的要求;

(2)传统的吊装方式容易使墙板在吊装过程中产生裂缝、折板、崩角、损坏等破坏问题[4];

(3)预制墙板吊装过程中容易出现落位效率低下的问题,其中钢筋与套筒的对位问题是影响落位效率的重要因素之一[5];

(4)预制墙板安装过程中人工操作存在一定的安全隐患。

2 装配式预制墙板吊装定位技术研究现状

现如今,装配式建筑在国内的应用已有相当多的成功案例,也有了比较成熟的应用体系,但是仍然没有得到大规模的应用,阻碍其推广应用的一个重要因素便是预制构件安装精度的问题,其中又以预制墙板的安装定位问题为典型。要实现对装配式预制墙板安装质量的精准控制,以确保预制墙板安装定位精度为关键,这也是国内学者一直致力研究的方向。

刘建富等[6]为进一步提高墙板安装的精确度,提升安装效率,在墙板吊装下降阶段的底部套筒与预留钢筋的对准环节创新应用了小圆镜来辅助对位,即施工人员通过小圆镜在墙板底部观察套筒与预留钢筋的偏差情况,人为指挥墙板进行移动调整直至完全对准。墙板落位后,使用激光核准仪校核标高,无误后进行安装斜支撑等后续施工流程。借助小圆镜观察墙板底部套筒与预留钢筋的对位情况,从而指挥墙板更准确地落位,避免预留钢筋及套筒产生破坏,减小了墙板的安装误差,提高了墙板的落位效率。但是这种操作风险性较高,其一是人工指挥操作容易出现失误和偏差且需要多次反复调整,其二是高空作业时操作人员有坠落的安全隐患。

张晓波等[7]结合激光定位技术,提出了坐浆法安装预制外墙施工技术。将强光激光仪提前固定安装在预制墙板上,通过发射激光找准楼板上预先弹出的定位控制线实现墙板安装位置及落点的确定。激光定位代替人工指挥定位,吊装效率大幅度提高,也避免了施工人员作业时安全事故的发生。但激光定位无法控制墙板在移动过程的晃动问题,墙板需在稳定的状态下落位,因此仅依靠激光定位技术无法完全保证墙板的安装质量。

韩子毅[8]针对预制装配书剪力墙板安装的精度控制进行了专门研究,提出了一种钢筋定位装置。该装置用于校核竖向预留钢筋是否在垂直度、间距、位置等参数上有所偏差,并进行校正以保证预制墙板与钢筋的顺利对位,提高墙板的安装精度及安装质量。该装置优化了预制墙板吊装定位的前期准备环节,为后续墙板的安装定位操作奠定了基础,提升了成功率和精确度,但是仍然没有解决墙板安装定位过程中的人工操作误差及人员安全隐患问题。

综上所述,预制墙板节点连接的质量影响着整体装配式结构的稳固性,其中墙板安装定位的效率和质量也对工程进度和质量有重要影响。在此方向我们还需不断探讨研究,寻求优化方案。本文在前人研究现状的基础之上,提出了一种装配式预制墙板安装定位工具,该工具可代替人工操作辅助预制墙板快速完成安装定位,提高了预制墙板安装效率及安装精度,进一步保证了预制墙板节点连接的质量[9]。

3 一种装配式预制墙板安装定位工具

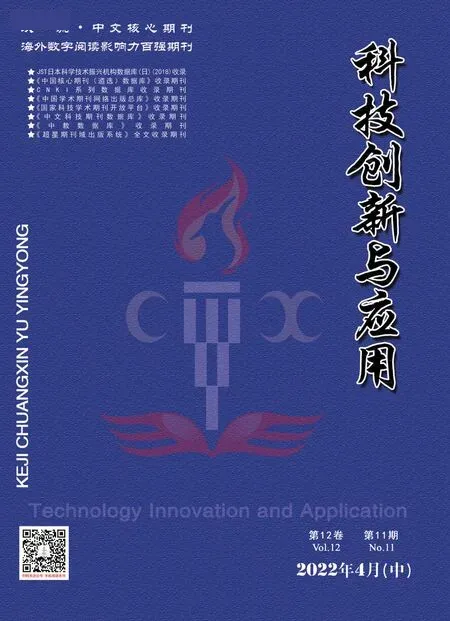

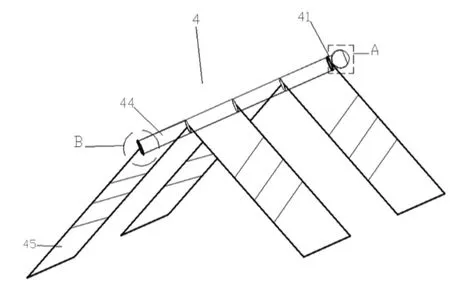

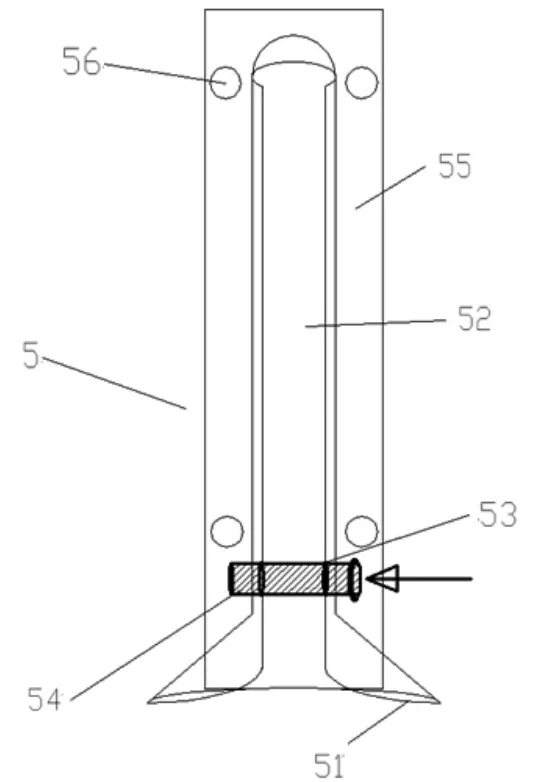

本文所提及的装配式预制墙板安装定位工具,是由定位滑槽、折叠钢架和定位钢架底板组成的辅助工具,在工厂中完成生产组件。其中,定位滑槽是由漏斗形滑槽口、圆弧形滑道、高强度定位插销孔、高强度定位插销、滑槽背板、螺栓孔组成;折叠钢架是由钢轴、钢球套、可滑动钢球、组合套筒、斜支撑钢板组成;定位钢架底板是由底板、螺栓孔、小挡板、合页组成。整体模型如图1所示。

图1 工具应用示意图

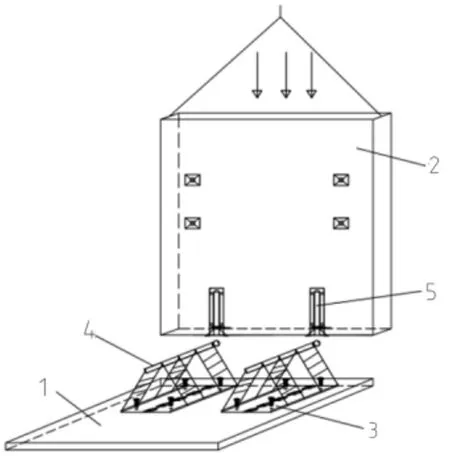

在实际应用时,需经过测量,在墙板与楼板上确定定位点并预留螺栓孔,施工前对目标预制板及预制墙板进行参数的核查,核查无误后定位滑槽通过高强度螺栓在吊装前固定在墙板上,如图2、图3所示。

图2 楼板预留螺栓孔示意图

图3 墙板预留螺栓孔示意图

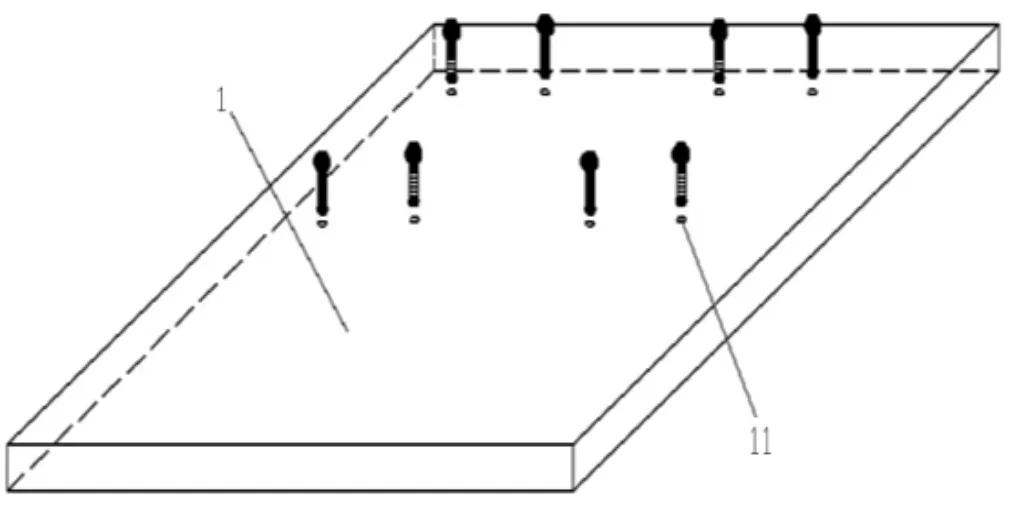

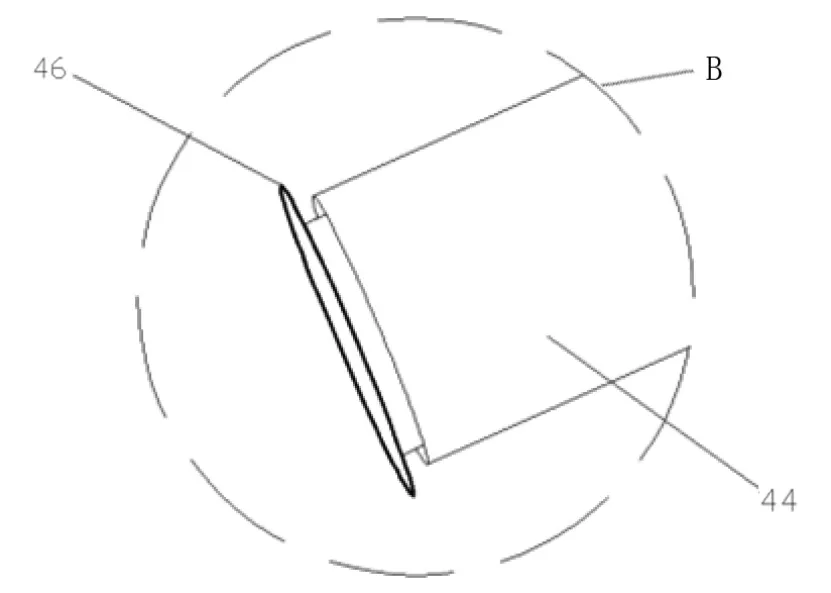

定位钢架底板与折叠钢架合为一个整体构件在吊装前安装在楼板上。在钢架的端部设置可滑动钢球,在漏斗型的滑槽底部设置高强度插销。如图4-图8所示。定位钢架底板和折叠钢架均可折叠,体积小,方便存放和运输。定位滑槽通过预留螺栓孔在预制墙板起吊前安装在其表面上,使用前需核查钢架端部的可滑动钢球能否在滑槽滑道上正常滑动。当墙板下降到适合高度时,指挥定位滑槽的漏斗形滑槽口与折叠钢架端部的可滑动钢球对位,成功对位待墙体趋于稳定,拔出定位滑槽底部的高强度插销并让墙体沿滑槽轨道缓慢下滑至规定安装位置。

图4 定位钢架底板示意图

图5 折叠钢架示意图

图6 折叠钢架A细节示意图

图7 折叠钢架B细节示意图

图8 定位滑槽示意图

本设计的亮点主要在于通过钢球与滑槽端部的对位将难以观察的钢筋套筒相对位置转化到容易观察的外部。既进一步改善了吊装就位过程中预制墙板精准对位的问题,也为后续的套筒灌浆施工提供了方便,提高墙板吊装效率及精度的同时降低了安装难度,减少了人工操作时可能存在的安全隐患。该定位辅助工具操作简单易上手,对施工人员技术水平要求不高,且可重复利用,可折叠的设计方便运输和存放,实用性强。但是利用该定位工具进行墙板对位吊装时,墙板上的定位螺栓以及辅助工具将极大受力,需要考虑的是定位螺栓以及辅助工具的质量及强度,避免在吊装过程中造成脆性破坏而导致的危险。关于大规模的批量生产中螺栓及钢材的规格参数及强度标准还有待进一步研究进行确定。

4 结论

(1)本文所设计的安装定位工具,一方面可优化墙板的吊装工艺,另一方面可尽量消除在较高楼层的墙板吊装过程中操作人员的安全隐患。

(2)本文提出了一种为进一步完善装配式墙板吊装工艺的新型定位工具,此工具较传统小圆镜更为安全高效、比激光仪的使用更具性价比,且操作简单,能重复使用,可在工厂按规格进行批量生产,具有较强的可行性。