浮法玻璃锡槽热端排气及控制

2022-04-28孟庆瑞

孟庆瑞

(中国耀华玻璃集团有限公司 秦皇岛 066003)

0 引言

浮法玻璃生产为了有效解决玻璃板上表面滴落物问题采取了很多措施,如保证锡槽良好的密封、提高锡槽空间保护气压力、增加保护气中氢气使用比率、定期吹扫锡槽槽顶、锡槽冷却水包的定期清洗及局部保温等,其中还有一个有效措施就是锡槽排气。目前锡槽排气主流是设置在锡槽热端,但是也有的生产线把排气口设置在锡槽中部及锡槽窄段。排气管道口径大小、数量、排气管前后位置、空间高低也是各具千秋、五花八门。为探究锡槽排气到底该如何布置,如何控制、有何理论依据,本文就浮法玻璃表面质量控制来阐述如何使用浮法锡槽热端排气系统。

1 锡槽污染物的主要来源及危害

浮法锡槽使用金属锡液作为玻璃成形的浮托介质,在锡槽内部通入足够量的氮氢混合气体,保护气在保证铝制母排工作温度的条件下,还需要很好地保护金属锡液不被氧化,从熔窑经过流道过来的熔融玻璃液在纯净的锡液面上摊平、抛光、成形为生产需要的厚度、宽度的浮法玻璃原板。

在保护气量使用合理及密封良好的情况下,锡槽的槽压能够达到50 Pa以上,对外界氧气渗透进入锡槽起到了很好的阻挡作用。但由于外界空气中的氧气浓度高达21%,而锡槽内的氧气浓度一般为0.005%以下,根据浓差扩散理论,浓度差产生了分子扩散的推动力,扩散的速率与物质的浓度梯度成正比,浓度差越大,扩散速率也会越快,这使得氧气分子通过一切可能的缝隙及开口处从高浓度的锡槽外部空间向锡槽内部区域转移扩散。氧气分子一旦进入到锡槽内部,大部分的氧气与保护气体中的氢气反应生成水,在锡槽气氛中的水汽可以通过露点仪检测,锡槽内部气氛的露点值一般要求-25℃以下,对应的水含量约0.01%,露点值指标也反应了氧气进入锡槽内部量的多少或锡槽工况水平。

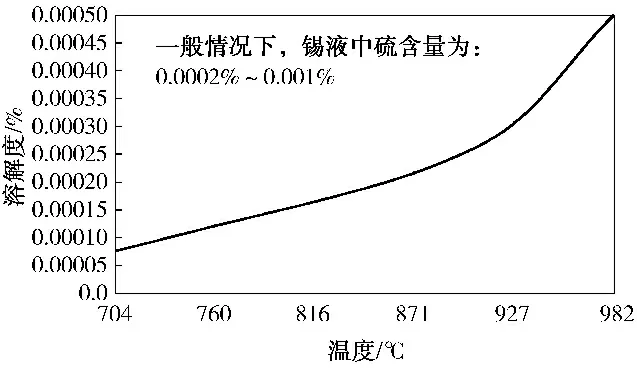

即使保护气中含有足够量的氢气,也会有一部分进入锡槽的氧气与液态金属锡反应生成氧化亚锡或氧化锡溶解在液态锡液中(图1)或以氧化亚锡蒸汽形式存在锡槽气氛中。氧化亚锡相互或与氧气再次反应生成气态锡和氧化锡,并凝结在槽内温度稍低的物体表面。冷凝在锡槽顶部的氧化锡又能够与氢气反应生成纯的锡,聚集在槽顶,当温度或槽内压力发生变化时,这些锡滴将会携带部分氧化锡、氧化亚锡从槽顶滴落并导致玻璃板上表面质量缺陷。

图1 氧在锡液中的溶解度

当锡液中氧气含量较高时,污染的金属锡液也会间接导致玻璃板下表面形成钢化彩虹和碳酸钙污垢,同时锡液中存在过高的氧含量也是玻璃板下表面沾锡的主要原因。如果锡液中长期氧含量过高,还会促进氧气渗透进入到锡槽底部耐火材料里,伴随着从玻璃中置换出来的钠,改变锡槽底部浇注料或底砖表面的化学性质,生成霞石,同样氧化亚锡的渗入也会与锡槽底部浇注料或底砖起反应,生成棕褐色高黏性的玻璃态物质,造成缺陷并导致底砖剥落。

锡槽空间气氛中同时还存在气态的硫化亚锡以及锡蒸汽等,硫主要来源于从熔窑过来的玻璃本体,一般认为提高锡槽中氢气含率,能起到减少氧化亚锡的作用,但是氢含量高的保护气有其两面性,氢气不仅仅与氧反应生成水,氢气还会与玻璃中的硫反应生成硫化氢,最终将会与锡反应生成硫化亚锡和硫化锡。氢含量越多,生成的硫化亚锡和硫化锡也就越多,玻璃中的硫也可与锡直接反应生成硫化亚锡。

在一定条件下也有少量二氧化硫会从锡槽出口过渡辊道处使用的二氧化硫扩散到锡槽内部,在锡槽中形成硫化亚锡。所以锡槽设计一般要求过渡辊道的二氧化硫管道放置在第二、三根辊道中间,而不建议放置在更前侧。按以往的检测数据,一般锡槽内锡液里面会含有2×10-6~ 10×10-6的硫。图2为实测硫在锡液中的溶解度情况。硫在锡槽冷端最大溶解度为0.5%以上而在热端则达到5%左右,锡槽空间气氛中也存在硫化亚锡蒸汽。

图2 实测硫在锡液中的溶解度

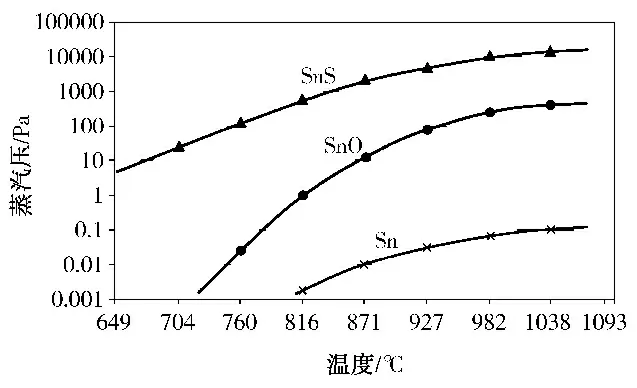

当锡槽内硫化亚锡的蒸汽压较低时,对锡槽没有大的影响。蒸汽压随温度的上升而增大,槽内空间的硫化亚锡将会上升,其含量比氧化亚锡和锡蒸汽含量更高。图3为锡槽里面蒸汽态的锡、氧化亚锡和硫化亚锡的蒸汽压情况。通过图3可以看出这三种物质在槽内的比例。

图3 锡槽里面锡、氧化亚锡和硫化亚锡的蒸汽压

如将10×10-6的 氧溶于锡液,10×10-6的硫溶于锡液,在1026 ℃时的蒸汽压下,测锡槽空间三种物质的含量,含Sn 0.3 mg/m3,含SnO 3.0 mg/m3,SnS 100 mg/m3。

由此看出硫对锡槽的影响远比氧严重得多。SnS跟SnO一样,很容易在冷的物体表面冷凝沾附,当通入保护气体,SnS将跟氢气反应生成单质锡并在槽顶凝聚,当温度或保护气体量发生变化时,锡滴将会滴落到玻璃板上表面,造成板上沾锡。所以对保护气中氢气的通入方式和通入量要求比较严格,较少的氢气,发生的还原反应就会较少,造成锡滴落物的缺陷液会少。

锡槽空间锡的蒸汽压很低,这也是浮法玻璃工艺选择金属锡作为玻璃浮托介质的必要条件之一。

如果锡槽气氛中含有的这些有害气体不能及时排出,大部分有害蒸汽会跟随气体向锡槽冷端运动。因为锡槽出口是锡槽保护气排出最多的地方,在气体向冷端流动过程中,有害蒸汽就会粘附到锡槽内表面温度较低的地方,如锡槽顶罩砖、未开启的硅碳棒、冷却水包等,见图4锡槽14贝处槽顶冷凝物,当温度、锡槽压力或氢气含率发生变化时,凝聚在锡槽内表面或冷却器上的凝聚物和液态锡滴将会携带硫化亚锡及氧化亚锡等杂物滴落,造成玻璃板上表面的滴落物缺陷。

图4 锡槽14贝处槽顶冷凝物

2 锡槽排气的目的

锡槽高温区发生的大量化学反应,生成的有害气体如水蒸气、氧化亚锡、硫化亚锡以及锡蒸汽等,极容易在锡槽内部温度低的地方冷凝聚集,最后滴落形成玻璃板上表面缺陷,最好的解决办法就是在这些有害蒸汽凝聚之前将其清除掉,排到锡槽外部,当使用锡槽热端排气时,可以将向锡槽冷端移动的气体排出,减少废气中的氧化亚锡、硫化亚锡以及锡蒸汽在锡槽内部较冷物体表面的冷凝,同时也减少了对锡液污染,对于降低玻璃板表面缺陷,有着显著效果。

3 锡槽热端排气量的选择

当前锡槽使用较高的氮气使用量,结合其它操作,能够减少玻璃板上表面锡槽缺陷。氮气体积使用量与锡槽槽顶面积的比不小于4.2(m3/h)/m2。更适宜的使用量是6.1 (m3/h)/m2。要求至少75%的保护气体流量是经锡槽槽顶送入,而余下的25%保护气体流量根据需要从边封观察窗送入。显然,热端排气的最佳分配是避免来自锡槽热端受到污染的气体流动到锡槽下游。此外,保护气体的分配也应当满足使铝制母排温度保持低于316 ℃。

在此基础上,根据锡槽热端的空间比例设计排废系统,一般锡槽前5贝的保护气体中含有有害物质最多,应该通过锡槽热端排废系统排出锡槽之外,不进入锡槽下游,通常情况下,锡槽排废量占通入氮气总量的15%~25%。过量的排废造成锡槽槽内压力不稳定,易形成负压吸入外界空气。相反,排废量过低,效果不明显。

4 如何设置排气位置

锡槽排废的目的就是将锡槽高温区因化学反应生成的有害气体尽快排出锡槽,防止含有气态氧化亚锡、硫化亚锡以及锡蒸汽的气体流向锡槽冷端,遇冷凝结并积聚,那么锡槽排气的位置就应该设置在锡槽热端区域,由于排废主要针对锡槽热端前5贝的区域,一般安装在锡槽头对拉边机之前1~2 m位置,高温区废气在排废孔抽力的影响下,向排废孔流动,锡槽两侧气体流动的速度快,中间的较慢。排废气流能影响到排废管周边10 m的地方,为减少排废管对更下游的方向产生影响,一般在锡槽的第五节设置气幕,阻挡排废管排废对下游气流的影响。

排气口一般设在边封或者高于边封低于顶盖的地方。排气管数目和排气口的尺寸可根据排除废气的体积决定。正常应该有1~2对排气口,锡槽两侧对称布置。

5 锡槽排气装置的选择

由于对锡槽排废气的作用认识不足,有的锡槽,即使安装了锡槽热端排气,也仅是简单的一对排气管道,像个小烟筒一样,直径30~180 mm,排气管道伸出锡槽有的只有几十厘米高,好一点的出气口超过锡槽顶罩顶面,在排气管道上安装一个插板阀门控制开度,具体排出气体量无法计量,阀门开度也是凭个人感觉,如某个生产线每天早班开20 min,其余时间都关闭;还有一家更有创意,平时排气口常开,当发现玻璃表面锡槽滴落物增多,影响产品质量时就关闭排气口,锡槽工况恢复几天,滴落物减少时再次打开排气口。像这种没有任何控制的锡槽排气口,在实际生产中几乎没有任何实际意义,甚至还不如没有,因为这种敞开式的排气管就等同于没有密封一样,氧气会在强大的浓度差的驱动力下通过排气管道进入锡槽,造成锡槽氧污染。

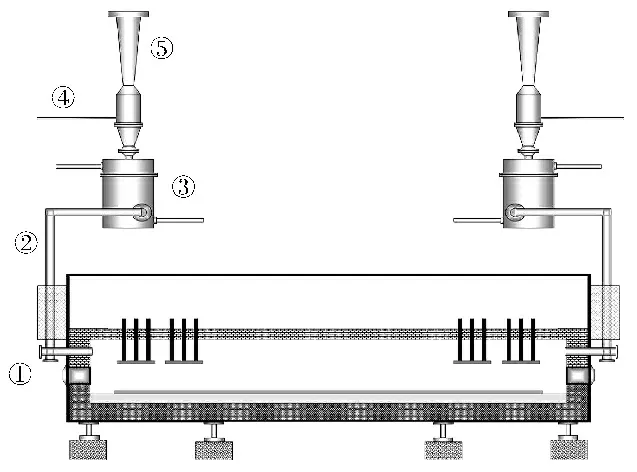

有效的锡槽排气装置应该是具有虹吸引流装置的系统,通过孔板流量计计算其排废的气体量,这样才能有效控制锡槽排废的总量,既不会过高或过低,也能避免外界空气中的氧气通过浓度差的驱动渗透到锡槽内部。为了有效保护孔板工作状态,排废气体还应该在通过孔板之前进行冷却,图5为锡槽排气示意图。

图5 锡槽排气示意图

图5中①排气管道清理法兰口,一般3~7天清理一次;②排气管道,外面罩有防护网,在清理管道时保护人员安全;③水冷的排废气体冷却罐,在冷却罐出口上端安装孔板流量计;④压缩空气引射管,通过调整压缩空气开度,调整孔板前后压力差,进而调整排废气体量的大小;⑤排废出口。

6 排气流量的控制及计算

孔板是典型的差压式流量计,其结构简单、制造方便、使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度在孔板前后发生了很大的变化,从而在孔板前后形成了压差,通过测量孔板前后压力差值就可以反映流体流量大小。为了能真实反映准确流量,特别是在压力、温度波动较大的时候,流量的计算还需要增加温度、压力补偿。目前的孔板都配有流量计算模块,通过安装后的调试,都能够直接给出流量数据。

在孔板通用计算公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行修正处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数等参数,公式为:

式中:Q——体积流量,Nm3/h;

K——系数;

d——工况下节流件开孔直径,mm;

a——膨胀系数;

e——流量系数;

DP——实际差压,Pa;

r——介质工况密度,kg/m3。

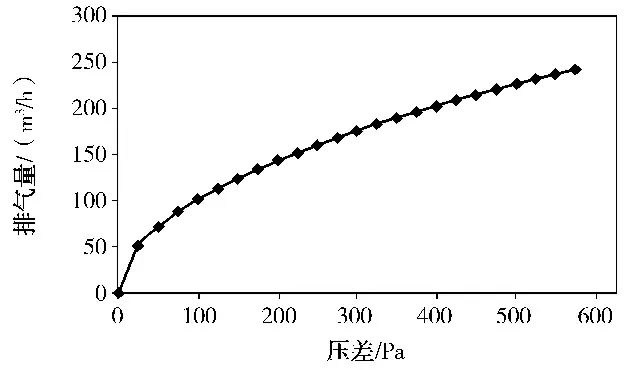

如某生产线使用孔板直径d为57.15mm,孔板 流 量 系 数e为0.62,膨 胀 系 数a为16×10-6/℃(304不锈钢),压力差使用V型红油差压计测量,红油密度为1.0 g/cm3,排气温度经过降温后约为250 ℃,经过计算,孔板压力与排废流量关系如图6所示(排废量按室温25 ℃计算)。

图6 孔板压力与排废流量关系

7 结论

锡槽排气目的是排出锡槽高温区产生的气态氧化亚锡、硫化亚锡以及锡蒸汽等,防止这些物质随气体流向锡槽冷端,凝结并积聚在温度较低的物体表面上,积聚一定量后,当锡槽温度、压力或氢气含量波动或发生变化时,掉落并产生玻璃板上表面滴落物,形成玻璃表面缺陷。

(1)锡槽排气装置应该安装在锡槽高温区,一般在头对拉边机前1~2 m处,或1~2贝处,排气装置在锡槽两侧对称布置。

(2)锡槽排气总量应为锡槽总保护气量的15%~25%,过量的排废造成槽内压力不稳定,易形成负压吸入外界空气,排废量过低,效果不明显。

(3)具体使用排气管大小、数量根据排气总量计算设计。

(4)排气装置使用虹吸引流负压强制排气,防止外界空气中的氧气在浓度差的驱动下通过排气管道渗透进入锡槽,造成二次污染。