SUS304不锈钢冷轧硬态板型质量对活套跑偏的影响分析

2022-04-27禹云龙

禹云龙

(天津太钢天管不锈钢有限公司,天津 300461)

0 引言

不锈钢冷轧厂连续退火机组均设计出入口活套工段,以保证机组出入口工段出现异常情况时,能够提供套量,保持退火酸洗工艺段速度稳定运行。因此带钢在活套内稳定运行,是衔接工艺工序与操作工序的重要部分,常规入口活套设计最高运行速度为225m/min,在此高速运行下,带钢运行发生跑偏概率较大。跑偏严重的情况下,会造成带钢边部产生刮边翘曲、断带等质量风险。同时造成机组出现升降速的运行问题,影响机组生产产量。在影响活套跑偏的主要因素条件中,不锈钢冷轧硬态基础板型质量是关键性因素,尤其针对1200~1350mm 宽幅带钢的生产,基础板型良好对称显得十分重要。因此深入研究板型质量控制与活套跑偏的对应性,有针对性改进轧制工艺参数,已经成为工艺质量研究的专项攻关方向。

本文根据不同冷轧硬态板型对退火机组活套内带钢跑偏影响的分析研究,明确了冷轧硬态板质量最佳板型。通过对比不同工艺参数条件下的板型实物质量,优化了二十辊森吉米尔轧机一中间辊和后支撑辊的工艺控制参数,得到最优实物板型的控制标准。

1 入口活套布置浅析

太钢天管不锈钢公司连续退火机组入口活套选用卧式活套设计,长度110 米,入口活套基本布置如图1 所示。活套采用六层带钢平铺,可储存带钢量将近700 米,为工艺段速度稳定运行提供充足保证。整体入口活套采用5 组纠偏装置,分别位于带钢层与层之间的转向处。5组纠偏装置同时纠正带钢在活套的运行跑偏情况,活套入口配置两组纠偏辊,辊径1000mm,出口配置三组纠偏辊,辊径300mm。各机架小车上每层均配置传动托辊,活套小车配置3根传动导向辊。因此在单程110米的行程距离中,带钢自由运行长度较大,将会导致在活套每层之间的导向辊换向处跑偏量较大。如果此时运行的带钢板型不良,双侧不对称,将会出现在运行过程中,越来越偏离中心线的情况。为了保证宽幅带钢的正常生产以及保护设备状况,更应保证来料带钢的良好板型,减少机组跑偏的压力。同时良好的板型同时能够延长辊面的寿命以及降低更换频率,减少设备维护损耗。

图1 卧式入口活套基本布置

2 冷轧带钢跑偏机理分析

带钢在经过冷轧退火机组入口活套时,主要与各种辊子进行接触。从受力分析上看,当带钢与辊子接触时受到的横向扰动力不大于辊子与带钢间的横向静摩擦力,带钢不会跑偏;当横向扰动力大于辊子与带钢间的横向静摩擦力,带钢将会跑偏;当横向扰动力又小于横向静摩擦力时,带钢跑偏停止并在新的中心线上继续运动[1]。带钢在运动中不产生跑偏的条件是带钢在运行过程中受到的张力、重力的合力F 必须与辊子的中心线重合;同时带钢运行趋势为辊面切线。而在实际生产过程中,带钢跑偏受多重因素和条件影响,这里不过多论述。本文重点研究分析SUS304 不锈钢冷轧硬态板型质量对带钢在活套内跑偏的影响[2]。

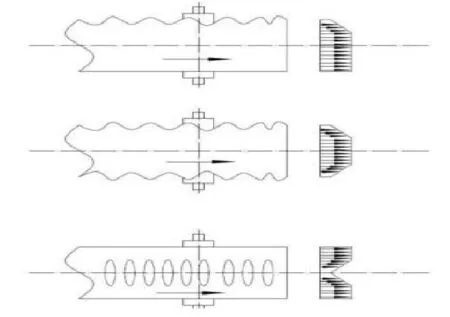

冷轧硬态基础板型的影响。硬态基础异常板型一般分为中浪、双边浪、单边浪、塔型、带钢厚度不均等,其中单边浪对带钢在运行过程中跑偏影响最为严重,跑偏量与带钢浪边程度、张力大小、活套套量大小有关。带钢跑偏主要是由于带钢两侧受力不均,所以即便是板型不好,只要带钢两侧受力均匀,同样不会发生跑偏,而单边浪缺陷基板的有浪边一侧带钢张力较小,张力及重力的合力F 偏移出辊系中心线,指向有浪边的一侧,导致带钢向浪边测跑偏[3]。不同基础异常板型的受力分析如图2所示。

图2 不同基础异常板型的受力分析图

3 冷轧硬态板型质量控制

3.1 轧机设备简介

太钢天管不锈钢公司不锈钢冷轧硬态带钢均通过二十辊森吉米尔轧机轧制生产完成,带钢厚度范围0.3~3.0mm,宽度范围1200~1350mm 为主。轧机基本控制结构采用封闭式控制,包括所有的轧辊、内部部件及配件,以减小带钢的轧制厚度、提高平直度,保证所生产的产品符合订单合同要求。为保证下工序运行平稳以及成品板型质量,要求带钢表面不允许存在辊印、划伤和油斑等缺陷问题。

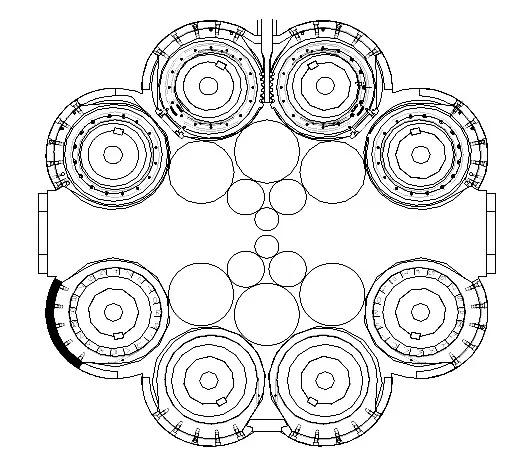

二十辊轧机镗孔内的辊系包括上部10 个辊和下部10 个辊,形成两个金字塔形,轧机辊系具体配置如图3 所示。上部的第一中间辊和第二中间辊悬吊着,与支持部件总是保持接触。后支撑辊配有偏心齿条,用于板型调整预设以及弥补辊系尺寸不足。辊系外侧配置有4组刮油辊、2根板型辊以及2组X 射线测厚仪系统。二十辊轧机主要工作特点为:

图3 轧机二十辊辊系简图

(1)采用小直径工作辊,变形区长度小,可以轧制较薄的带钢。

(2)采用整体式牌坊,轧机刚度大。

(3)板形辊、第1 中间辊窜辊和后支撑辊凸度调节联合作用,可以得到优良板形。

(4)具备厚度控制AGC、板型控制AFC、带钢张力控制和CPC 控制系统。本文中所论述的冷轧硬态板型质量主要通过AFC 系统控制。轧机操作人员根据板型辊反映的板型进行相应的调节,达到目标曲线控制。

(5)配备轧制油循环过滤系统。

3.2 二十辊森吉米尔轧机板型质量控制

在本套轧机板型控制系统中,一中间辊和后支撑辊调节起到关键性作用。

3.2.1 轧机一中间辊

在冷轧硬态板的轧制过程中,带钢中间位置的轧制抗力比两边部的要大很多。在整个带钢宽度上相同的轧制力会导致边浪,由于材料的加工硬化,这种现象在每一个道次会变得更加的明显。轧机四根一中间辊在起到支撑工作辊作用的基础上,辊身端部呈锥形,且能够实现轴向窜动,将受控制的轧制力传递到带钢边部,用于控制带钢宽度方向两边部的板型质量,同时也能够避免两边部轧制力过大造成带钢出现抽印甚至断带的风险。

3.2.2 轧机后支撑辊

轧机后支撑部分共计配置8 根辊,轴承装在轴上,通过不同的辊子压下设定、轧制线调整和凸度调整,可以影响工作辊之间的辊缝,相应的来调整轧制线或轧制力。上半部分中间两根后支撑辊分别完成凸度调节和液压压下,另外六根辊用于补偿辊子磨损和轧制线调节。一方面可以实现修正带钢宽度上的局部压力来补偿辊形变化或板型变化,另一方面当带钢存在楔形情况时可以辅助调整轧制线位置。

3.2.3 轧机板型质量控制对比分析

在实际轧制生产过程中,尤其针对1.5~3.0mm厚度范围的宽不锈钢卷,常常会出现板型控制不良的情况,由于轧制控制采用大张力的方式,在张力状态下,往往看不出来明显的边浪问题。但是当不锈钢卷到达下工序冷轧退火机组时,整卷展开后,会显现明显的边浪情况,在活套中运行时,就会出现跑偏的问题。

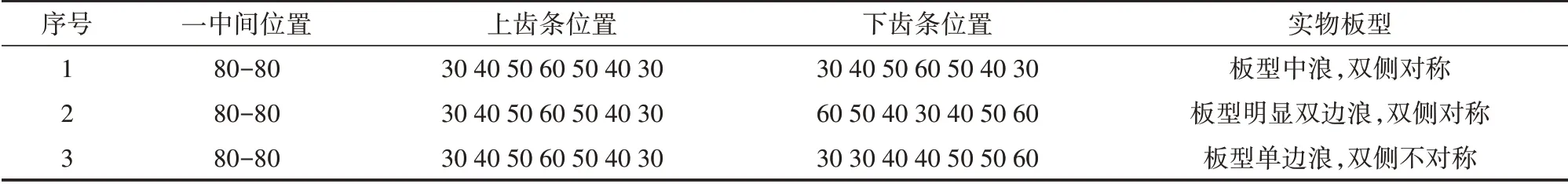

现针对具体轧制工艺参数以及实物板型情况进行了对比实验,实验以5.0mm 厚SUS304 不锈钢热轧卷为原料,轧制成2.5mm 厚冷轧硬态板,轧制变形率为50%。本次实验所采用的原料均为投用破鳞机处理的NO.1 表面白皮卷,镰刀弯满足每2m长度范围内≤4mm标准要求,浪形高度≤宽度的2%,无楔形异常情况。实验分三种工艺参数设置条件进行:一中间位置、后支撑下齿条位置固定,试验参数对比如表1 所示;一中间位置、后支撑上齿条位置固定,试验参数对比如表2 所示;后支撑上、下齿条位置固定,试验参数对比如表3所示;

表1

表2

表3

上述对比实验结果证明,经过对比不同工艺参数实验条件下板型情况,一中间、后支撑辊的对称条件为影响最终实物板型质量的主要因素。

4 冷轧硬态板型对跑偏效果影响

在不锈钢冷板退火酸洗机组生产过程中,带钢在入口活套的运行稳定性尤其重要。现针对冷轧硬态实物板型质量,对应跑偏情况进行分析。机组运行条件为:活套量控制在40~70%,运行速度最大225m/min,观察不同板型下跑偏趋势,通过记录带钢在三个不同位置的纠偏辊辊面跑偏量,来评价影响效果。纠偏控制系统中,当跑偏量超过90mm时,速度降速至50m/min;当跑偏量超过110mm 时,速度降速至0m/min,机组停机。

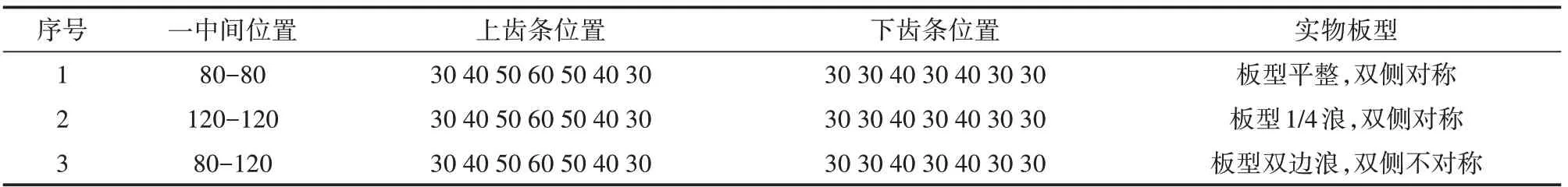

由表4 实验结果可以看出,只要是双侧对称的冷轧硬态板型,带钢在活套纠偏辊位置跑偏量整体偏小,平整和双边浪的板型最优;存在中浪和1/4浪时,跑偏量会有所增大;当出现双侧不对称的冷轧硬态板型时,跑偏增加效果明显,会触发纠偏报警,导致机组降速甚至停机;单边浪的双侧不对称板型尤为严重,可能会造成带钢刮边、损伤设备的情况出现,此类板型需作为质量控制重点,严格把控作业标准。

表4 不同冷轧硬态板型对跑偏量的影响

5 结语

本文分析了不锈钢冷轧硬态带钢在连续退火机组出入口活套工段跑偏的原因和影响因素,通过对轧制工艺参数与实物板型情况的对比实验,优化了二十辊森吉米尔轧机一中间、后支撑辊的工艺控制参数,得到最优实物板型标准。

通过深入研究不锈钢不同冷轧硬态板型对退火机组活套跑偏量的影响,发现双侧对称的硬态板型能够实现冷轧退火机组活套内带钢稳定运行,在保证质量稳定的基础上,实现机组产能最大化。而单边浪的双侧不对称板型跑偏最为严重,会造成带钢刮伤和设备损毁,应严格控制此类板型出现。