长沙地铁施工盾构刀具设计及改进※

2022-04-27唐欢赵荣辉

唐欢,赵荣辉

(株洲硬质合金集团有限公司,湖南 株洲 412000)

1 工程概况

长沙市地处湘中,位于湘江下游,滨临洞庭,地貌上位于新华夏第二沉降带之长平断陷盆地西南部, 在第四系以来的新构造运动影响下,通过湘江侵蚀、堆积作用,造就了典型的丘陵地貌特征,其地质以粉土、砂卵石、粗砂和全强风化泥质砂岩泥岩地层,为典型的富水软弱地层[1]。

本文以长沙地铁友谊路站-省政府站盾构区间为例,阐述富水砂卵石和粉质粘土共存地质条件下刀具设计的一般原则。

友谊路站-省政府站起始于DK 26+654.900,终止于DK 27+813.900,全程1159 米。

1.1 地质条件分析

隧道主要穿越地层为粉质粘土、卵石层以及全风化泥质粉砂岩,局部有强风化泥质粉砂岩和粗砂侵入。

粉质粘土:褐红夹灰白色,硬塑状态,含10%~30%的细砂,具有中等干强度中等韧性,隧道各处均有分布。

卵石层:褐黄,灰白色,饱和,中密状态,石英质,砂岩质,亚圆形,含砂不均匀,砾石及粘土约30%,卵石粒径2-5 cm,最大粒径13 cm,场地均有分布。

全风化泥质粉砂岩:褐红色,泥质胶结,成岩矿物显著风化,岩石结构已完全破坏,岩石风化节理裂隙很发育,岩芯呈土夹碎块状,遇水即化,岩体破碎,属极软岩。

强风化泥质粉砂岩:属Ⅲ级硬土、Ⅱ类围岩,呈坚硬土状或土夹碎块状,具较高强度及较低压缩性,遇水浸泡易软化甚至崩解,含一定地下水。

粗砂:褐黄,灰白色,呈饱和,中密状态,成分为石英质,混10%~30%的粘性土,局部含砾石,分选性较差,级配良好。

1.2 施工风险分析

盾构机在该地层掘进施工风险如下:

(1)地层存在卵石层及粗砂,孔隙较多,造成砂卵石地层富水,加上隧道范围内砂卵石及粗砂分布广泛,岩土塑流性差,螺旋机不易形成土塞效应,易产生喷涌现象。

(2)地层较破碎,围岩稳定性差,卵石层松散,弱胶结,加上强风化岩遇水易崩解,传统欠压掘进的方式已经不能满足要求,需要盾构采用土压平衡工况掘进,这样一来将加剧刀具磨损。

(3)在粘性土地层中施工,盾构机土仓里的粘土在高温高压作用下容易结成泥饼,影响盾构机的掘进效率,造成盾构机掘进参数异常。

(4)岩石呈现软硬不均的现象,加上卵石层和破碎带的存在,盾构机姿态难以控制,很容易造成盾构机偏离轴线,需及时调整各千斤顶的推力,以达到调整盾构机姿态的目的,但姿态调整需要循序渐进,不可过猛,防止对顶部及围岩造成过大的扰动。

(5)地层石英含量高,对刀具磨损较为严重,加上卵石和破碎岩的存在,造成刀具因碰撞产生大量的热,造成刀具磨损加剧。

(6)该地层围岩不稳,加上水量大,对换刀来说是个巨大的考验,掌子面极容易坍塌造成意外事故,因而要求全程不换刀,对刀具是个巨大考验。

2 盾构机及刀具介绍

本次工程采用的的盾构机为海瑞克S521 复合式盾构机,盾构机刀盘图片见图1。

图1 原盾构机刀盘

原刀盘刀具配置如表1 所示。原配盾构机刀具见图2。

图2 盾构机刀具

表1 原盾构机刀盘刀具配置表

3 刀具改进措施

3.1 中心位置采用中心滚刀和中心强化型撕裂刀混装的模式

1#、3#、5#、7# 刀位采用滚刀,2#、4#、6#、8#刀位将滚刀改为重型撕裂刀, 两种刀具错开安装。 这种设计基于以下几点原因:

(1)该区间以粉质粘土和卵石为主,局部有强风化泥质砂岩入侵,若中心位置采用全撕裂刀是不合适的, 这样会造成中心位置失去破岩能力。

(2)粉质粘土粘性大,加上混合着大粒径卵石,渣土的流动性较差,排渣困难,加上刀盘中心位置空间有限,无法布置足够多的切刀和设置更大的开口以利渣土的排出[2],将部分滚刀改为撕裂刀,增加了中心位置的开口,能减少中心位置的渣土的堆积和粘附,防止泥饼的产生,中心撕裂刀的外形见图3。

图3 中心撕裂刀及刀头

(3)中心位置因为转动半径小,相较于其他位置滚刀容易偏磨[3],若因地层太软无法为滚刀提供足够启动力的情况下,相邻位置的撕裂刀就能起到刮削掌子面的作用。

撕裂刀宽度为100 mm, 高度为高出掌子面175 mm。

这种撕裂刀安装方式与滚刀完全一致,此外刀头与底座采用螺栓连接, 以便能重复使用,刀头部分采用中间高两头低的形式,能有效防止两端的硬质合金因冲击过大而发生脱落。

中心滚刀采用强化型设计,以增强滚刀整体的刚性,防止滚刀进泥和散架。

3.2 正面滚刀采用单刃滚刀,刀圈采用梯度硬度刀圈

该刀圈采用特殊热处理工艺制作,确保内孔部位的硬度保持在HRC 50~HRC 54, 刀圈的刃口部位硬度保持在HRC 59~HRC 61, 呈现梯度化渐变的趋势(见图4)。 它的内圈硬度较低,易于吸收外界冲击功,提高刀圈的柔韧性,外圈硬度远高于普通刀圈(HRC 55~HRC 57),刃口具备极高耐磨性,有效提高滚刀刀圈的耐磨性,从而实现了耐磨性和柔韧性的统一。

图4 刀圈梯度示意图

这样的刀圈对付上软下硬,软硬不均等高冲击地层具有极好的效果。 鉴于该区段地质情况,石英含量高容易造成刀具巨大磨损,同时地层存在明显软硬不均的现象, 对刀圈产生的冲击较大,这种梯度刀圈很好满足了这个要求,其寿命较普通刀圈提高30%以上。

3.3 边缘滚刀、刀圈硬度、基本材料作相应改变

将边缘滚刀由单刃改为双刃,刀圈采用梯度硬度刀圈,刀圈基体采用我公司研发的高韧性材料HH 301。

边缘采用双刃滚刀替代单刃滚刀,刀圈间距为100 毫米,见图5。 这样做的理由如下:

(1)经公式计算,在70 兆帕以下岩层掘进,采用这种双刃滚刀不会发生轴承过载。

(2)增加了一个刀圈,边缘位置滚刀刀圈间距减小,轨迹线增加,边缘滚刀的破岩能力和耐磨性明显提升。

(3)将单刃改为双刃,滚刀自转过程所获得的摩擦力为普通单刃滚刀的2 倍,由此仅需要原来一半的力就可以确保正常转动起来,偏磨几率更小。

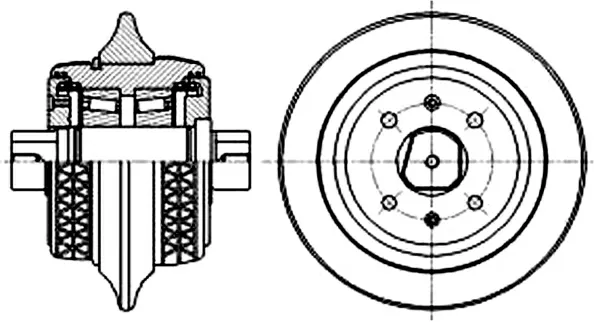

3.4 全部滚刀设计为内部自带压形式

该区间为典型富水砂卵石地层,围岩稳定性差,易垮塌,需要采用土压平衡模式进行掘进[4],土仓内的压力较大,在这种压力作用下外界的泥沙和水容易进入滚刀内部。

出厂前根据地质状况,向滚刀内部充一定压力的干燥压缩空气(见图6),一般为2~3 bar,具体标准是与土压相等或者略高,这样能使得滚刀内部的压力始终高于或者等于土仓内的土压力,泥沙不容易进入滚刀内部。同时浮动密封不至于承受过大的压力而提前失效。

图6 滚刀内部图及压力装置示意图

3.5 对切刀和边缘刮刀进行强化设计,硬质合金采用超粗晶硬质合金

改变原来刀具合金的排列方式,将两排合金变成三排合金,增加刀具的耐磨性,确保长距离掘进。 刃口合金由龟背齿改为平面合金块的形式,刃口合金的形状采用大圆角设计,减少合金受冲击崩裂现象,此外在刀具两端各加一条合金条(见图7),因为刀具两侧是渣土流经的区域,磨损较其他位置更大,同时还可以防止刀具磨损形成条状凹坑, 导致合金失去附着的场所而脱落。

图7 强化型切刀和边缘刮刀

盾构机刮刀发生失效的主要原因是冲击疲劳以及热疲劳裂纹。 因此,对盾构机用的硬质合金提出的要求就是:硬质合金具有较高导热性和较低热膨胀系数,以确保合金出现热裂纹的几率和速率最小,具备良好的抗疲劳冲击特性。

硬质合金采用特研的KC60A 超粗晶硬质合金[5],它的钴含量为10%~11%,晶粒度6.0 μm。它的导热性比盾构机刮刀常用的YG13C 硬质合金高28.4%,该牌号硬质合金抵抗热疲劳裂纹的能力更强; 同时该合金的弹性模量较YG 13C 牌号高约9%, 这种硬质合金抵御复杂冲击岩层的能力更强;而其本身含钴量仅为10%~11%,决定了硬质合金的耐磨性较YG 13C 会有明显的提高。

3.6 对滚刀端盖、刀毂和挡圈做耐磨堆焊处理

为了对抗强磨损地层, 增强刀基体耐磨性,确保达到长距离掘进,采用超耐磨铸造碳化钨进行堆焊保护, 保证良好的抗冲击性和耐磨性,硬度在HRC 59 以上。 采用镍基作为粘接相,确保在遭受冲击时耐磨层不会发生脱落。这样能很好地保护滚刀刀体,防止因为磨损导致刀体提前失效。我们一般在刀毂上和端盖上堆焊3~5 毫米硬质材料(见图8),防止滚刀刀毂由于过度磨损而将端盖暴露出来,增大进泥沙的风险。

图8 刀毂耐磨堆焊示意图

3.7 刀盘面板增设贝壳刀

增设贝壳刀11 把,安装位置见图9,刀具高度160 mm,焊接在刀盘面板上,刀间距160 mm。它高于正面切刀,在滚刀将风化岩滚压破碎后再次将掌子面进行分隔撕裂, 提高刀盘破岩效率,同时还可以对正面切刀进行保护,防止其过早受到冲击而失效。

图9 贝壳刀安装示意图及贝壳刀示意图

这种贝壳刀采用中间开槽,两端为大合金的设计,增加硬质合金的抗崩性。

3.8 刀盘外周焊接外周保护刀进行保护

在盾构机外周焊接6 把外周保护刀 (见图10),呈60 度均布,但需要避开滚刀位。它宽度为100 mm,高度为60 mm,当滚刀及边缘刮刀被超限磨损后, 它发挥保证盾构开挖直径的作用,防止刀盘继续磨损直至刀盘外径小于盾体外径从而盾构机被卡死。

图10 外周保护刀

4 现场使用

在项目部精心施工下,改进后的刀盘刀具始发到贯通,共历时五个月,掘进1157 米,全程一盘刀实现了全隧道贯通,一路上克服了地质条件复杂多变(通过富水砂卵石地层和粉质粘土)、施工技术难度大、安全风险系数高等诸多困难。 由于刀具使用效果出色,项目部特邀我公司参加其贯通仪式。

隧道贯通后滚刀、中心撕裂刀、中心滚刀、切刀、贝壳刀、双刃边缘滚刀的照片见图11、图12、图13、图14。

图11 贯通后钻石牌滚刀照片

图12 贯通后中心撕裂刀,中心滚刀及切刀照片

图13 贯通后贝壳刀照片

图14 贯通后双刃边缘滚刀照片

5 结语

一个项目的盾构机施工掘进是否顺利与诸多因素有关,包括盾构机设计、地质状况、刀具设计、材料选用及推进技术等。 哪个环节出了问题都将造成盾构机掘进困难。先期将地质状况勘探准确,针对地质特性进行刀具布置,选用性能优良、针对性强的刀具材料,才能达到事半功倍的掘进效果。