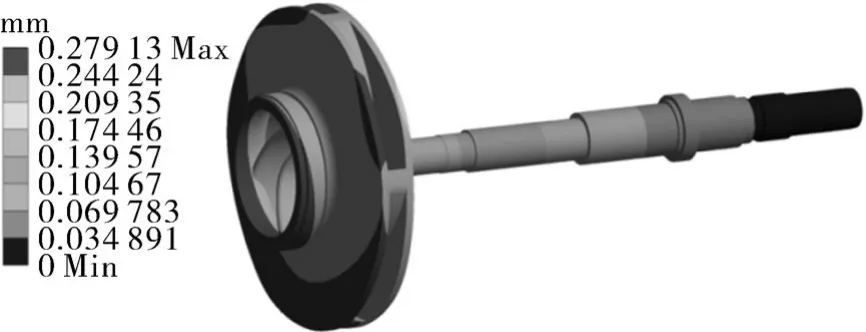

口环间隙对高温泵转子稳定性的影响

2022-04-27刘子凌黄一峰

刘 栋,宋 涛,刘子凌,黄 凯,黄一峰

(1.江苏大学 能源与动力工程学院,江苏镇江 212013;2.江苏永一泵业科技集团有限公司,江苏扬州 225831)

0 引言

高温泵广泛应用于核电、火电、冶金等领域[1-2],在运行过程中,高温介质对泵的结构影响较大,容易出现叶轮变形、口环变形、磨损等问题[3-7],严重影响泵运行的可靠性。在温度载荷和压力载荷的综合作用下,口环极易发生变形,造成动静部件的磨损,严重时甚至导致转子部件的咬死。适当增大口环间隙可以避免上述问题,但会导致泵的容积效率下降,降低口环间隙内流体的支承刚度,影响高温泵转子运行的稳定性。

目前关于口环间隙的研究,主要集中在离心泵性能和结构强度等方面。DAQIQSHIRAZI等[8]采用数值模拟与试验相结合的方法研究口环间隙对离心泵性能的影响,发现间隙增大时,泵的效率明显减小。张景等[9]研究了不同口环间隙对离心泵性能及压力脉动的影响,发现随着口环间隙增大离心泵的效率及压力脉动幅值均有所下降。ZHAO等[10]采用数值计算方法,研究了3种口环间隙方案对离心泵性能的影响,认为前口环间隙对性能的影响比后口环间隙的影响大。崔哲等[11]通过实验测试研究了口环间隙对离心泵性能和振动的影响,发现随着间隙的增加,泵的扬程下降,流致振动能量逐渐往高频移动。牟介刚等[12]研究了不同口环结构对离心泵性能的影响,通过对比分析,发现锯齿形口环结构可以提升离心泵的水力效率。尽管口环间隙的研究较多,但关于其对转子运行稳定性的研究却鲜有报道,而在其他领域有不少相关研究[13-14],如汽轮机的汽封和口环作用一致。赵三星等[15]研究了汽封力对轴承静态平衡点及动特性系数的影响,发现汽封力对系统稳定性的影响较为复杂,与密封进出口压力、进口预旋速度、密封参数等因素有关。吴立明等[16]用等效刚度和阻尼对间隙汽封力进行描述,分析汽封力对汽轮机组轴系稳定性的影响规律,发现考虑汽封力作用,可以明显提高转子的稳定性。

本文将通过数值模拟研究口环间隙对高温泵水力性能的影响规律,以此为基础,基于流热固耦合,分析口环间隙对叶轮口环处形变量的影响;计算口环和轴承动力特性系数,研究口环间隙对转子临界转速和位移响应的影响,分析口环间隙对转子稳定性的影响规律,为高温泵口环的设计计算提供参考。

1 数值计算方法与实验验证

1.1 计算模型

高温泵的设计参数:流量Q=23.6 m3/h,转速 n=1 450 r/min,工作温度 t=230 ℃,叶轮进口直径 D1=80 mm,出口直径 D2=209 mm,出口宽度b1=12 mm,叶片数Z为5。230 ℃水的密度为826.8 kg/m3,黏度为 0.000 108 6 Pa·s,比热容为4 642 J/(kg·K);25 ℃水的密度为 997 kg/m3,黏度为 0.000 902 75 Pa·s,比热容为 4 179 J/(kg·K)。图1示出流体计算域,包括进水管、叶轮、蜗壳和出水管水体域。

图1 流体计算域Fig.1 Computational domains of fluid

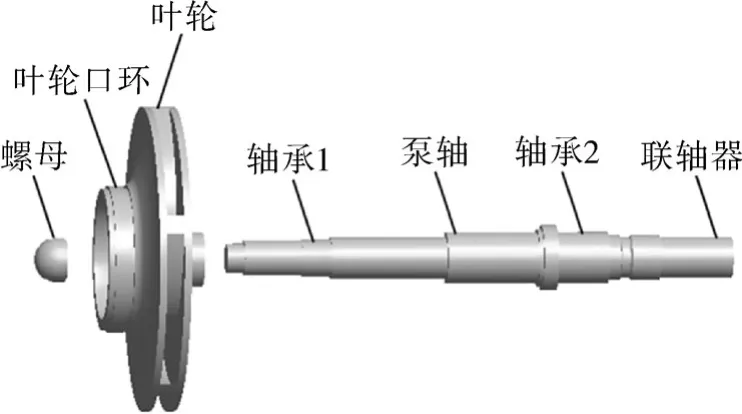

固体计算域为转子部件,由螺母、叶轮、轴组成,其中轴承1为导轴承、轴承2为滚动轴承,且转子部件一端与联轴器相连,转子部件的几何模型如图2所示。

图2 固体计算域Fig.2 Computational domains of solid

为研究口环间隙对高温泵运行稳定性的影响,基于API 610标准确定口环最小间隙为0.38 mm,在此基础上,通过适当增加间隙来进行数值模拟,间隙分别为 b=0.4,0.6,0.8,1.0 mm。

1.2 控制方程与边界条件

采用CFX软件对高温泵内部流场进行数值计算,控制方程为三维定常不可压缩雷诺时均N-S方程,湍流模型采用RNG k-ε湍流模型,流体计算区域热传递模型为Thermal Energy模型,根据泵的流量确定进口速度,出口设置为压力出口,近壁面区域流动采用标准壁面函数法处理,计算的收敛精度为10-4。

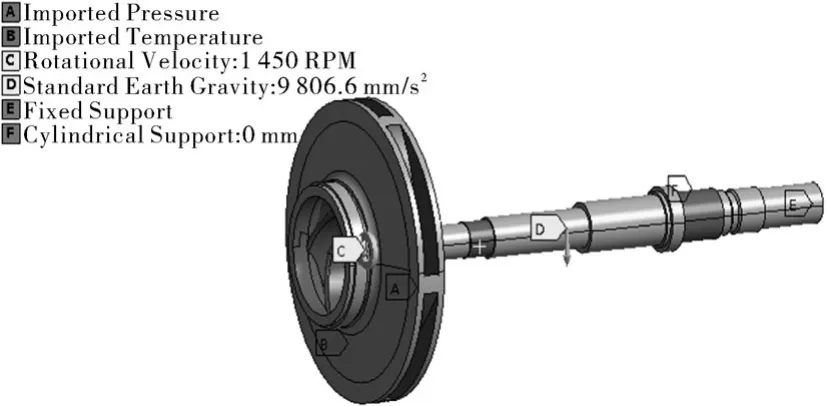

转子结构主要包括叶轮和泵轴两部分,采用ANSYS Workbench软件对流场、温度场和固体结构进行耦合分析,转子部件的材料为35CrMo,材料特性参数:密度7 870 kg·m3,杨氏模量213 GPa,泊松比0.286。建立流场分析模块CFX与热应力分析模块Thermal-Stress之间的数据传递,将流体域的压力载荷与温度载荷施加给固体域,实现流热固耦合。对转子系统施加重力载荷,离心力载荷通过在转子部件施加旋转角速度实现,整个转子部件受到轴承的约束作用,轴承接触施加刚度、阻尼,在与联轴器相连的轴端设置为固定约束。图3示出转子部件载荷和约束的设置。

图3 转子部件载荷和约束的设置Fig.3 Setting of rotor component load and constraints

1.3 试验验证

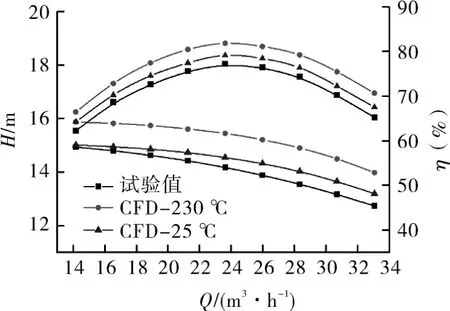

为了验证数值计算方法的可靠性,本文完成了高温泵输送常温清水的外特性验证,并将模拟结果与试验值进行对比,结果如图4所示。

图4 高温泵外特性曲线Fig.4 External characteristic curve of high temperature pump

模型泵口环间隙为0.4 mm,数值计算的模型与试验模型一致。由图4可以看出,数值模拟结果与试验结果相比存在一些差异,这是由于数值模拟忽略了机械损失,导致与试验结果有所差异,但模拟结果与试验结果的趋势吻合较好,因此采用CFX数值模拟的方法具有可靠性。以此为基础,研究模型泵输送高温介质时的性能,结果表明:高温泵的扬程和效率略有增加,不同工况下的变化规律与常温一致。

2 轴承及口环的动力特性系数

2.1 导轴承的刚度阻尼

导轴承结构参数:轴颈直径24 mm,宽径比0.8,宽度19.2 mm,半径间隙0.014 mm。通过求解 Reynolds方程[17]得到:

式中 R,φ,z——柱坐标;

h——油膜厚度;

η——润滑油黏度;

p——油膜压力;

Ω——轴颈转速。

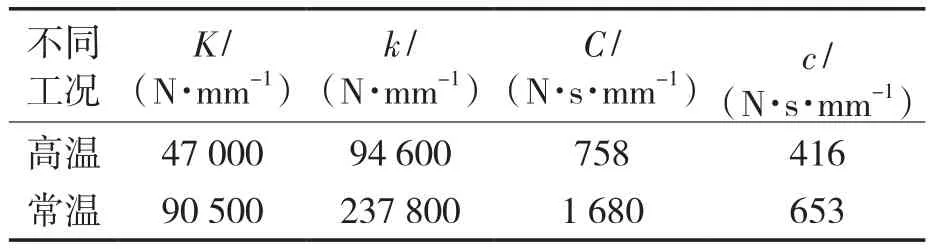

考虑温度的影响,计算导轴承高温与常温工况下的动力特性系数,如表1所示。

表1 导轴承的刚度、阻尼Tab.1 Stiffness and damping of guide bearing

本文中的滚动轴承为7307B角接触球轴承,查阅机械设计手册第四卷[18],计算滚动轴承的刚度K=267 000 N/mm,由于滚动轴承的阻尼较小,本文忽略阻尼对轴承动力特性的影响。

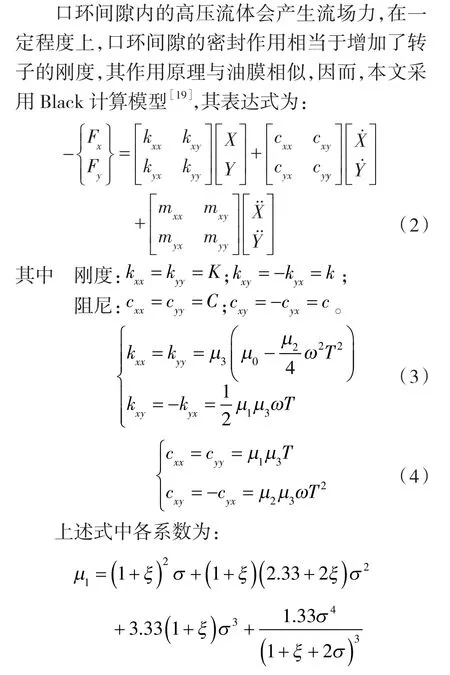

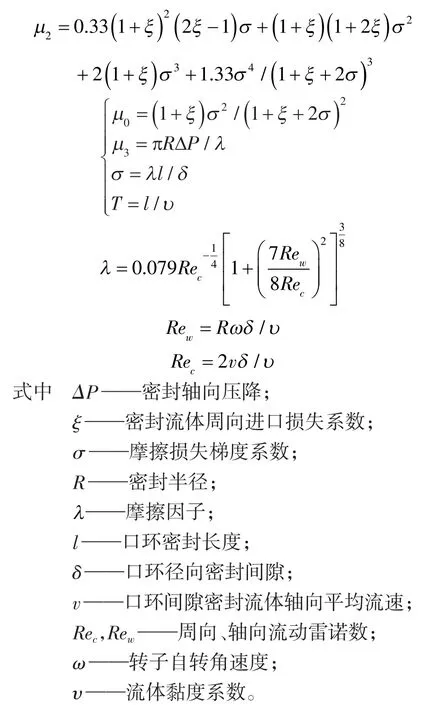

2.2 口环动力特性系数

在流体域口环间隙处设置速度、压力监测点,运用上述公式计算口环动力特性系数。如表2所示,随着口环间隙增大,口环刚度、阻尼均减小,这是由于口环泄漏量增大,导致口环间隙压差和流速减小。

表2 口环动力特性系数Tab.2 Dynamic characteristic coefficient of wear-ring

3 结果分析

3.1 口环间隙对高温泵外特性的影响

本文采用 CFX 分别在 0.6Q,0.8Q,1.0Q,1.2Q,1.4Q 5个工况下进行数值模拟,图5为不同口环间隙变化方案下,泵的扬程和效率随工况的变化曲线。从图中可以看出,泵的扬程和效率均随着间隙值的增大有所下降,当口环间隙从0.4 mm变化至0.6 mm时,泵的扬程和效率变化较小;进一步增大到1.0 mm时,泵的扬程和效率明显降低,在额定工况下分别下降5.95%和6.26%。造成上述结果的原因是口环间隙变大,泵腔内高压流体泄漏量增加,导致高温泵的容积损失增大。

图5 不同口环间隙下扬程、效率曲线对比Fig.5 Comparison of head and efficiency with different clearances

3.2 口环间隙对转子部件形变量的影响

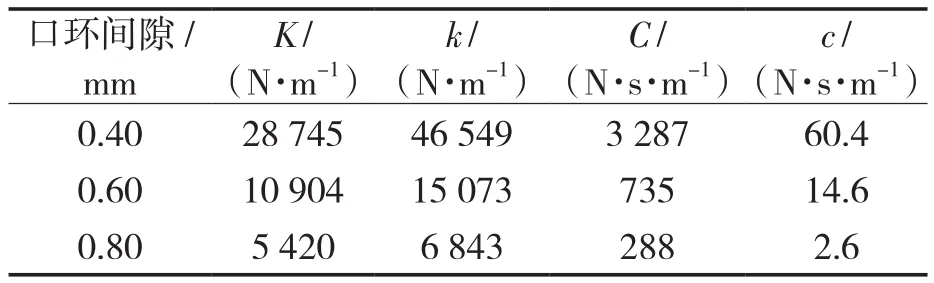

如图6所示,叶轮口环处的形变量最大,这是由于口环间隙处的激振流体压力的作用,导致易发生应力集中。

图6 口环间隙为0.4 mm时转子形变量云图Fig.6 Nephogram of rotor deformation for clearance of 0.4 mm

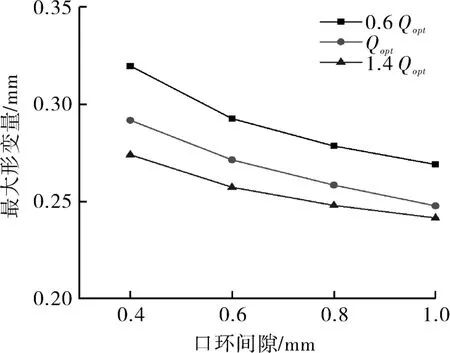

当口环的形变量大于口环间隙时,易导致高温泵无法运行。图7为不同工况下叶轮口环处最大形变量随口环间隙的变化曲线,由图可以看出,随着口环间隙增大,叶轮口环处的形变量不断减小,且间隙值为0.6 mm时,口环处的形变量降低最明显,这是由于口环泄漏量增大导致泵腔内流体压力减小,从而减小了叶轮口环处的形变量。当口环间隙b大于0.4 mm时,叶轮口环的形变量都小于0.5 b。

图7 不同口环间隙下叶轮口环处的形变量Fig.7 Deformation of impeller wear-ring with different clearances

由上述结果可知,口环间隙为1.0 mm时,泵的扬程和效率下降明显,而叶轮口环处的形变量较0.8 mm时变化不大,因此,综合性能和口环形变量两方面考虑,认为口环间隙大于0.8 mm时的研究意义不大,故下文只对口环间隙为0.4,0.6,0.8 mm时的模型泵进行研究。

3.3 转子部件的临界转速和振型

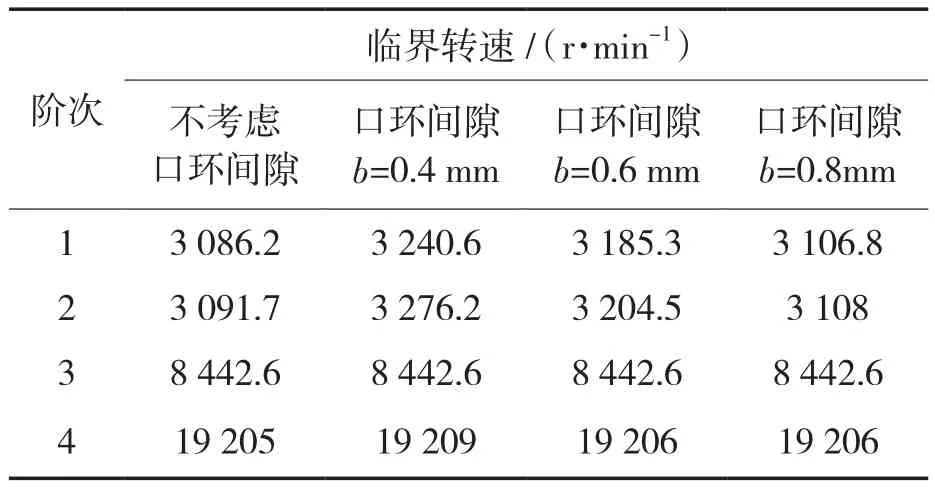

通过Workbench对高温泵转子部件进行湿模态的分析,考虑口环和导轴承的支撑效应,以及转速、重力和陀螺效应的影响,计算了不同口环间隙下转子部件的临界转速。

由表3可知,考虑口环间隙后,转子部件的临界转速变化主要体现在前两阶,一阶临界转速增加了5.1%,二阶临界转速增加了5.97%。随着口环间隙的减小,转子部件的临界转速有所提高,这是由于口环动力特性系数增大,增强了转子部件的刚度,提高了转子部件的临界转速。由此可见,在高温泵的临界转速计算时,考虑口环间隙的影响是必要的。

表3 不同口环间隙下转子部件的临界转速Tab.3 Critical speed of rotor components with different clearances

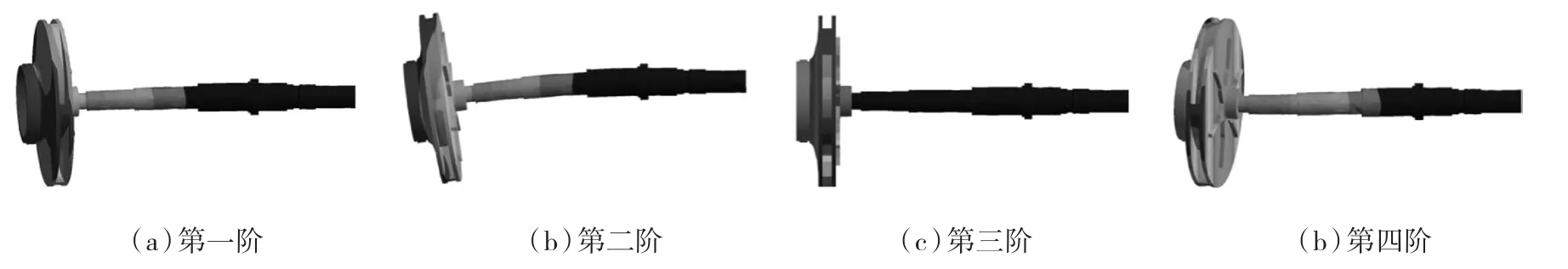

不同口环间隙下高温泵转子的振型无明显变化,本文只分析口环间隙为0.6 mm时转子部件的前四阶振型,从图8中可以看出,各阶转子部件振型存在明显的差异,第1阶和第2阶呈现以泵轴为中心的摆动变形,且摆动方向分别沿x、y轴互相垂直;第3阶呈现以泵轴为中心的扭转变形,此时变形量的分布呈中心对称且叶轮边缘处的变形量达到最大值;第4阶振型呈现出以泵轴为中心的一弯摆动变形,且叶轮在弯曲方向的边缘处变形量达到最大。

图8 口环间隙为0.6 mm时转子部件前四阶振型Fig.8 First to fourth order vibration modes of rotor components for clearance of 0.6 mm

3.4 转子部件的谐响应分析

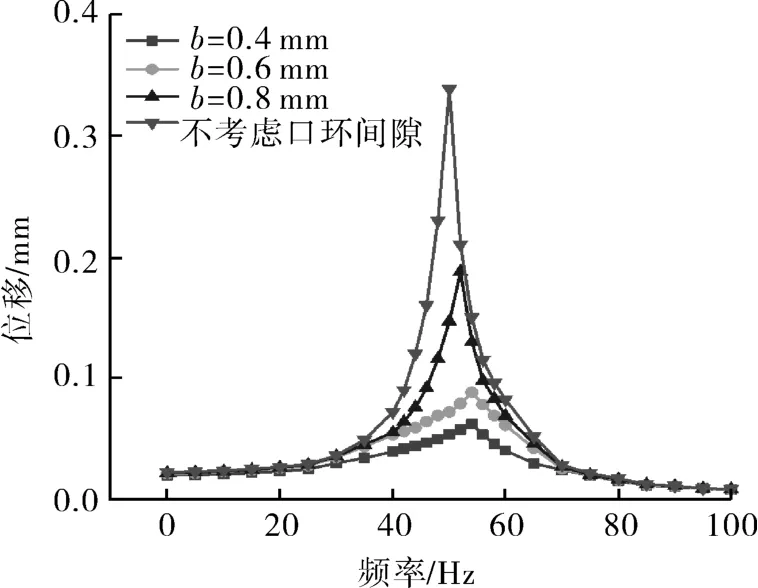

由于机械加工误差或高温变形,会导致转子部件运行过程中产生不平衡力,在这种不平衡载荷作用下产生振动响应称为不平衡谐响应。在谐响应求解设置过程中,设置频率范围为100 Hz,在叶轮上施加10 N的不平衡载荷,方向沿Y轴方向,叶轮出口输出位移响应数据,图9示出不同口环间隙下叶轮在y方向的位移-频率响应曲线。

图9 叶轮在Y方向的位移-频率响应曲线Fig.9 Displacement-frequency response curve of impeller in Y direction

如图9所示,不考虑口环间隙时,叶轮的最大位移远大于考虑口环间隙时,且随着间隙的减小叶轮的最大位移明显减小,当口环间隙减小至0.6 mm时,位移幅值降低至0.088 3 mm,较0.8 mm时候降低了52.6%,这说明口环间隙减小使口环动力特性系数增大,降低了转子部件的振动位移;随着口环间隙的减小,叶轮发生最大位移时所对应的频率有所增大,这是由于转子部件的临界转速增大,而叶轮发生最大位移时的频率为转子部件临界转速所对应的频率,故转子部件在临界转速所对应的频率附近易发生共振,为提高转子运行稳定性,转子部件的外部激励应避免该频率区域。

4 结论

(1)口环间隙值从0.4 mm增到1.0 mm,模型泵的外特性有明显变化,扬程下降了5.95%,效率下降了6.26%,且口环间隙越大性能降低越明显。

(2)采用流热固耦合的方法,对转子部件进行静力学分析,最大形变量位于叶轮流道中部盖板外缘位置和口环处,口环间隙增大,口环泄漏量增大导致泵腔内流体压力减小,叶轮口环处的最大变形量减小。

(3)随着口环间隙的减小,口环动力特性系数增大,增强了转子刚度从而提高了转子部件的临界转速,但主要体现在前两阶,而不同口环间隙下转子部件的振型无明显变化。

(4)口环间隙减小时,叶轮在y方向的最大位移明显减小,而发生最大位移时对应的频率有所增大,这是由于口环间隙减小提高了转子部件临界转速,叶轮发生最大位移时的频率为转子部件临界转速所对应的频率。