制膏生产温度对牙膏透明度的影响探讨

2022-04-27王世春解国团

王世春 田 华 解国团

(重庆登康口腔护理用品股份有限公司,重庆 400025)

1 前言

牙膏是清洁口腔和保持口腔健康卫生的日用必需品,随着社会经济的发展与物质生活水平的不断提高,人们的美好生活需要日益增长。在日常刷牙方面, 人们不仅仅追求希望牙膏具有洁齿清新口气以及改善各种口腔问题的功能,同时还对牙膏膏体外观以及外观包装等的颜值有了更高的追求。透明牙膏膏体外观因具有色泽鲜亮、晶莹剔透、极易分散、口感舒服等突出优点,而深受广大消费者特别是少年儿童的喜爱。

随着牙膏使用的新材料、新技术、新工艺不断地创新与应用,国内外各大牙膏生产企业对透明牙膏的配方有了较为深入的研究以及掌握了较为成熟的生产工艺技术。但是由于生产情况较为复杂多变,往往要在大生产规模条件下生产出一款透明度非常好的透明牙膏并非易事。影响透明牙膏透明度的因素有很多,诸如配方结构的影响、二氧化硅的影响、制膏生产温度的影响、单锅产量的影响、生产设备密封性与真空度的影响以及其它工艺操作条件的影响等,本研究就制膏生产温度对透明度的影响进行了探索,希望通过改变制膏生产温度来提高生产效率以及产品质量。

2 透明牙膏的配方结构

牙膏是由磨擦剂、保湿剂、增稠剂、甜味剂、表面活性剂、香精、水以及其它各种添加剂组成,通过物理的方式将固相和液相进行混合搅拌、真空脱气而成的膏状物质。众所周知,透明牙膏具有良好的透明度的前提是构成膏体的固相和液相的折光率要相近,如果要使膏体达到完全晶莹剔透的状态,则液相的折光率要与固相的折光率几乎相同。透明牙膏所使用的磨擦剂常采用的是二氧化硅,其折光率一般在1.430~1.470之间;透明牙膏所使用的保湿剂通常是70%山梨醇、甘油、聚乙二醇,70%山梨醇的折光率一般在1.4575~1.4620之间,甘油的折光率一般在1.333~1.470之间;聚乙二醇的折光率一般在1.458~1.461之间;而水的折光率为1.333。因固相二氧化硅的折光率是一定的,所以只能通过调节液相组分的混合比例来调整折光率使得与固相的折光率一致。牙膏的液相组分主要由保湿剂和水构成,因此,一般只要调整保湿剂和水的比例就可以使得液相的折光率与固相的折光率一致。

以某款透明牙膏配方为例,其配方大致如表1。

从表1配方得出,总水量主要为山梨醇的含水量与添加水量之和为10%~25%,一般透明牙膏的总水量应控制在30%以内,透明牙膏才具有良好的透明度。可见,该款透明牙膏配方具备制作良好透明度的条件。

表1 某款透明牙膏配方

3 温度对二氧化硅折光率的影响

为探究温度对二氧化硅的折光率的影响,考察通过改变温度是否能改变二氧化硅的折光率,从而改变膏体的透明度,希望能为生产透明牙膏找到有利的制膏工艺条件。

先按比例用山梨醇与水制备储备液,再称取定量的二氧化硅及山梨醇/水的储备液于无菌瓶中制备二氧化硅/山梨醇/水分散液,经充分摇晃均匀后,放置在真空干燥器内用真空泵抽真空并保持1小时,然后取出立即测其透射率,透射率测完后再测试其折光率。使用同一批二氧化硅及山梨醇,在不同时间不同环境温度下测得的3组数据如表2所示。

表2 不同环境温度下的二氧化硅折光率

通过表2可以得出,温度对二氧化硅的折光率有着较为明显的影响。随着温度升高,二氧化硅的折光率也增加,反之亦然。

4 制膏工艺过程的温度影响探讨

4.1 制膏设备简介

我公司生产透明牙膏采用意大利(GSBI)3000L制膏机,该设备的筒体共有3层,内外均用不锈钢材料,夹套可用循环水进行加热或冷却,以保证锅内膏体所需温度;刮板搅拌为大贴壁刮板与中心刮板正反方向旋转,能使膏料从筒体内壁刮下,同时进行传热并进行上下翻动;胶体磨位于制膏机底部,粉料经过胶体磨向顶部喷出,经过高速剪切,从而达到使膏体细腻的效果。该设备生产透明牙膏单锅产量可达2.5~3吨,单锅生产时间约1.5~2小时,采用连续式一步法制膏工艺,具有自动化程度高、单锅产量大、生产时间短、工艺卫生条件有保障等优点。

该设备底部均质机部分采用双端面机械密封结构,机械密封采用矿物油冷却,可有效降低胶体磨发热情况,在不进行主机夹套循环水加热或冷却的情况下,通常夏季制膏出料温度在32℃~35℃左右,相较于VME型制膏机夏季制膏出料温度高达50℃要低很多。

4.2 制膏生产温度对制膏工艺过程的影响

我公司使用上述设备生产表1中透明牙膏单锅产量最高可达2.7吨,生产经营要求单锅产量高、生产周期短、产品质量优的总体要求,对生产提出了高标准的挑战。因为设备诸多原因导致脱气困难,从而导致膏体透明度达不到要求,便是生产透明牙膏主要的困难之一。为此,常常需要延长真空脱气时间才能保障膏体透明度达到规定要求,但也因此会导致膏体香气损失以及降低生产效率。基于温度可改变二氧化硅折光率,在生产透明牙膏时,希望能通过适当提高制膏生产温度,从而改善膏体透明度以及缩短生产时间,达到提高生产效率以及产品质量。

4.2.1 透明牙膏制膏工艺流程

以表1中透明牙膏配方为例,生产该款透明牙膏的制膏工艺如下图1所示。

图1 透明牙膏制膏工艺流程图

牙膏制膏生产过程中,胶体磨搅拌发热、原材料温度、制膏机夹套循环水加热温度等因素所带来的热量是引起膏体温度变化的主要原因。胶体磨搅拌发热与设备固有性能密切相关,在设备工况条件一定的情况下,常与制膏其它工艺条件相互协同引起膏体温度变化,故未单独对设备胶体磨发热的情况进行分析,而是协同原材料温度、制膏机夹套循环水温度一起考察。

4.2.2 原材料温度对制膏工艺过程的影响

牙膏的原料主要可分为液料与粉料两部分,粉料在自然存储条件下,受环境温度影响较小,因此对改变膏体温度的影响也较小;而液相中的水和保湿剂,受环境温度影响较大,对膏体温度的影响较大。在夏季,重庆的室外温度最高可高达38℃,我司山梨醇是先通过露天储罐存储后,再经过室内中转罐中转后输送到制膏机使用,山梨醇的温度可达30℃左右;水是经室内纯化水储罐存储后,再输送到制膏机使用,水的温度约为25℃左右。在冬季,重庆室外温度可低至3℃,因此为避免山梨醇结晶及提高流动性,我司山梨醇在冬季会进行加热保温处理,从而提高山梨醇的温度,冬季山梨醇的温度约为23℃。

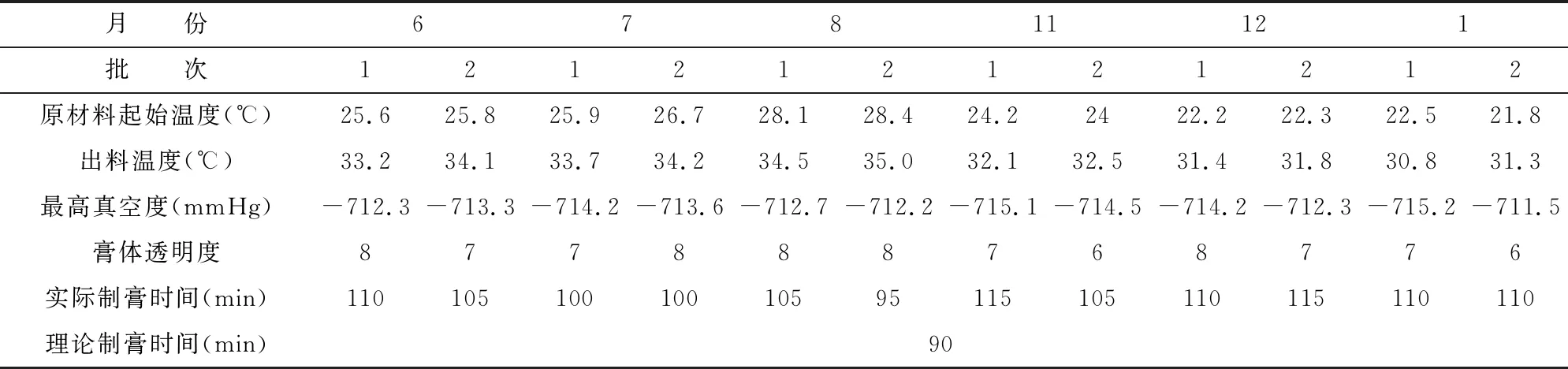

由图1工艺流程可知,保湿剂和水首先进入制膏机内,因此其混合液料的温度可作为原材料起始温度。由于液料受环境温度较大,在制膏机不进行外部夹套加热的情况下,分别在冬季与夏季进行了原材料起始温度对制膏影响的试验,只考察原材料温度对制膏的影响,试验数据如表3所示。

表3 原材料起始温度对制膏的影响

试验结果表明,由于在夏季原材料起始温度高于冬季原材料起始温度,因此夏季膏体的出料温度也要高于冬季膏体的出料温度。在夏季单锅制膏时间平均为102分钟,冬季单锅制膏时间平均为110分钟,实际制膏时间均比理论制膏时间长,其生产效率较低,对应的生产成本也相应增加;在夏季膏体透明度普遍为8,冬季膏体透明度普遍为7,膏体透明度达不到较为理想的状态。由此可见,原材料起始温度越高,膏体出料温度越高,膏体透明度越好,单锅制膏时间也越短,但通过加热原材料温度来提高膏体出料温度是有限的。

4.2.3 制膏机夹套循环水加热温度对制膏工艺过程的影响

在长期的生产过程实践当中,发现冬季生产透明牙膏比夏季生产透明牙膏要困难,其透明度往往难以达到质量要求,且单锅工艺时间大于理论工艺时间,加大了生产能耗成本,产品品质特别是膏体透明度以及膏体香气难以达到。特别地,发现每天生产第一锅最为困难,膏体透明度较差且生产工艺时间远超理论工艺时间,通过长期分析对比发现可能是因为生产第一锅时,主机内的物料温度较低以及制膏机的胶体磨发热有限,主机内物料温度较低不利于破泡脱气,导致膏体透明度较差。

通过以上实践分析,我司对制膏主机附属夹套循环水系统进行改造,安装了夹套循环水加热系统,为制膏过程提供足够的热量,加速膏体体系分散溶胀,在真空泵抽真空时,来辅助真空泵真空脱气破泡,从而达到改善真空脱气效果,提高膏体透明度。

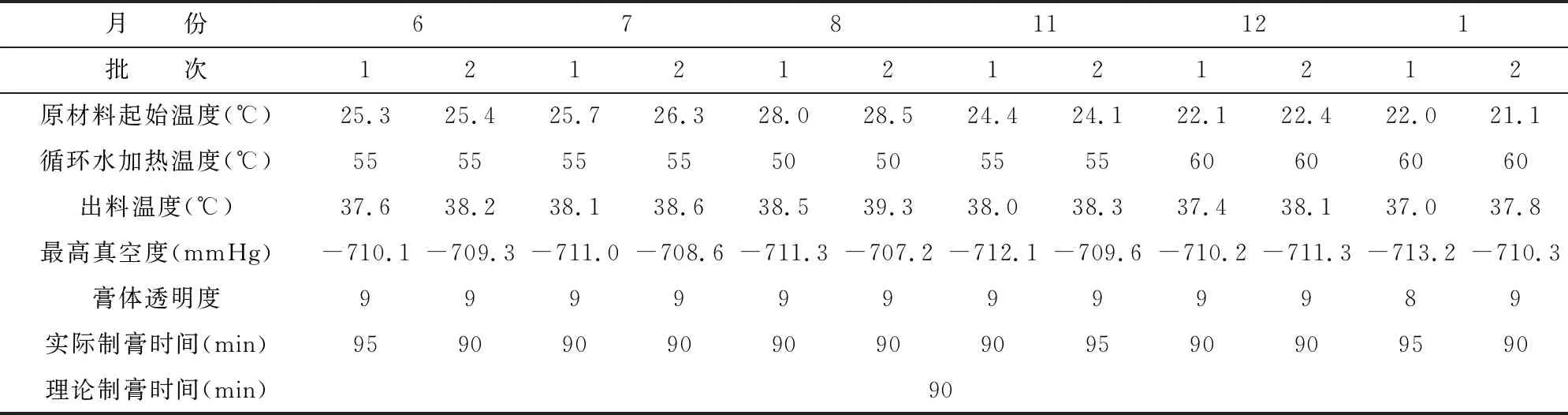

在重庆的冬季与夏季,由于环境温差较大,原材料的起始温度也相差较大,因此在制膏过程中,制膏机夹套循环水加热温度应有一定的差异化控制,避免冬季制膏机内物料温度达不到或夏季制膏机内物料温度过高,致使膏体透明度达不到预期效果或者膏体香气损失严重而改变膏体口感。对制膏机进行夹套循环水加热系统改造后,按照图1工艺流程再进行制膏试验,考察夹套循环水加热温度对制膏工艺过程的影响。通过大量的制膏试验,通过将循环水加热温度分别控制为40℃、45℃、50℃、55℃、60℃、65℃的温度梯度进行制膏试验,对循环水加热温度进行了摸索与验证,分别确定了夏季与冬季循环水加热温度条件,得到的试验数据如下表4所示。

表4 制膏机夹套循环水加热温度对制膏的影响

试验结果表明,夏季物料起始温度高于冬季物料起始温度,在单锅产量相同以及其它工艺条件不变的情况下,需达到相同膏体出料温度,夏季主机夹套循环水加热温度要低于冬季夹套循环水加热温度。通过进行制膏机夹套循环水加热系统改造后,我司生产该透明牙膏的实际单锅制膏时间几乎与规定的理论制膏时间相同,相较于未进行循环水加热系统改造前,缩短了实际制膏时间,生产效率也相应提高;通过改变制膏夹套循环水加热温度,对夏季与冬季制膏进行精细化控制,膏体透明度提高到了9,透明度达到了较为理想的状态。由此可见,通过提高制膏主机夹套循环水加热温度,膏体透明度与生产效率都得到了改善,达到了预期要求。

4.3 制膏生产温度对膏体质量的影响

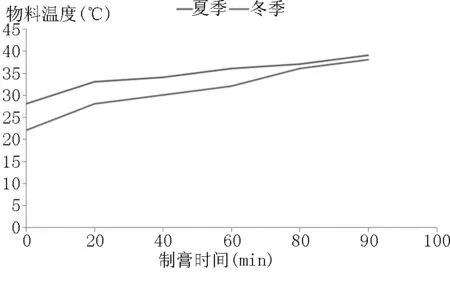

在生产实际过程中,发现二氧化硅透明牙膏刚出锅时膏体透明度不是太好,但放置一段时间后就会越来越透明。这一现象主要有两个方面的因素:一是二氧化硅的水合过程需要一定的时间,在放置过程中液相中的水分会被二氧化硅不断地缓慢吸收,液相中的水分缓慢减少后折光率就会增加,与固相二氧化硅的折光率越来越接近后,膏体透明度就会增加;二是刚生产出来的膏体有一定的温度,当膏体中存在少量微气泡时,在膏体放置过程中温度会慢慢降下来。随着热胀冷缩,膏体中的微气泡会收缩甚至消失,从而提高了膏体的透明度。通过试验结果表明,制膏温度对改善膏体透明度和提高生产效率是关键,适当提高制膏温度可有效改善膏体透明度。如果制膏温度太低,会影响膏体透明度,同时会影响增稠剂的溶胀效果,进而会影响膏体体系分散性;如果制膏温度过高,则会导致香气损失,从而影响口感。为此,对确定的制膏生产温度工艺条件,在制膏过程中对主机内物料的温度变化情况进行了跟踪采集,得到如图2的制膏机内物料温度随制膏时间变化趋势图。

图2 制膏工艺过程物料温度变化趋势图

从图2可以看出,制膏主机内物料的温度随着制膏时间的增加而升高,温度的变化是逐渐增加且较为平缓,尤其是当香精加入后至制膏结束,主机内物料的温度升高范围为2~3℃,夏季膏体出料温度最高约为39℃。由此可见,整个制膏工艺过程无温度突变的过程,主机内物料温度是逐渐升高的,对香精挥发损失以及对物料损失的影响较小。

对比,检测了试验膏体的挥发物,测试条件为准确称量样品膏体4克于烧杯内均匀铺开,将其置于105℃烘箱内烘4小时,其检测结果如表5所示。

表5 不同制膏温度的膏体挥发物

从表5可知,在夏季或冬季,开启主机夹套循环水加热制膏与不开启夹套加热水制膏,膏体出锅温度相差约4~6℃,膏体挥发物波动范围为0.1%~0.3%之间,挥发物差别不大。由此表明,通过加热制膏的生产工艺条件对膏体的物料损失几乎没有影响。

为了进一步验证产品质量,对试验膏体在45℃烘箱条件下进行加速3个月考察膏体的稳定性,观察结果如表6所示。

表6 不同制膏温度对膏体稳定性的影响

从表6可知,在开启主机夹套循环水加热制膏与不开启夹套加热水制膏的条件下,通过高温45℃加速试验,膏体的稳定性均正常,产品质量稳定。

5 结论与讨论

5.1 透明牙膏的透明度与液相和固相的折光率有关,液相与固相的折光率越接近,膏体的透明度也越好。

5.2 温度对二氧化硅的折光率有一定的影响,随着温度的升高,二氧化硅的折光率也增加。由此可见,可以通过改变制膏温度来改变透明牙膏的透明度。

5.3 制膏温度可通过改变液相原材料的温度或改变制膏机夹套循环水的温度来实现,但最有效的方式是通过改变制膏机夹套循环水的温度,适当升高制膏温度有助于真空脱气破泡,我司选定的制膏生产温度工艺条件为夏季制膏主机夹套循环水加热温度为50℃~55℃,冬季制膏主机夹套循环水加热温度为55℃~60℃,通常控制膏体出锅温度为37℃~40℃之间,可有效改善脱气效果,膏体的透明度良好,但各个生产企业应根据实际工艺条件,制定精细化的控制措施。