地浸采铀过程中抽注液量影响因素分析

2022-04-27廖文胜王立民

廖文胜,王立民

(1.中核矿业科技集团有限公司,北京 101149;2.核工业北京化工冶金研究院,北京 101149)

原地浸出采铀已成为中国主要的铀矿开采工艺。抽注液量是这种工艺最重要的经济指标之一,也是评价原地浸出采铀矿床可浸性的基本因素[1]。中国砂岩型铀矿床渗透性普遍偏差,钻孔抽注液能力偏小[2]。此外,在地浸采铀过程中,注液、洗井等过程所使用的流体进入矿层后,由于这些流体可能与矿层岩石不完全匹配,使得矿层受到不同程度的伤害,进而降低抽注井的生产能力,致使地浸采铀成本增加,影响矿床开采的经济性[3]。

针对地浸采铀抽注液量变化,前人进行了较多的分析与研究。苏学斌等提出了1种钻孔结构施工方法,通过钻孔结构来增大地浸采铀抽注液量[4]。吉宏斌等研究了化学洗孔,在解堵剂中加入表面活性剂和氢氟酸可有效解决矿层堵塞,提高抽注液量[5]。王飞等对注液能力下降进行了分析,提出通过增大注液压力、控制二氧化碳加入量、在线微酸增注、空压机洗孔等措施保持和提高钻孔注液量[6]。赵生祥等对地浸采铀矿山低流量钻孔O2加注方式进行了优化研究,以降低气堵的可能性[7]。

以上文献针对特定矿床进行了提高抽注液量方法研究,但未进行系统的影响因素分析。相比较而言,石油系统针对抽注液量下降进行了大量的研究。石油系统将抽注液量下降定义为“储层伤害”或“油层伤害”(Formation damage),并认为其主要是由以下4个因素综合作用造成的:1)外部流体的侵入,如注入水、提高产量所用的化学药剂、钻井液和修井液的侵入;2)外来颗粒侵入和原生颗粒的移动,包括砂、泥质细粒、细菌和碎屑;3)作业参数,如油气井的产量、井筒压力、温度;4)地层流体的性质和孔隙介质[8]3-4。

因此,借鉴石油行业的研究成果,对铀矿床进行注液量影响因素分析,以防止原地浸出采铀过程中矿层受到损害,保护矿层渗透率,提高并稳定生产井的抽注液量。这对铀矿床经济开采具有重要作用。

1 抽注液量下降情况

在地浸开采过程中,注入的浸出剂与矿层岩石接触,由于注入流体与地下水组成不同,在矿层中产生物理化学变化,以及本身含有一定量不同粒径的颗粒物,不可避免地会堵塞矿层,使矿层渗透性受到不同程度的伤害,进而影响抽注液量。

在中国地浸现场试验和开采过程中,绝大多数情况下都是随着浸出时间的推移,抽注液量越来越小。

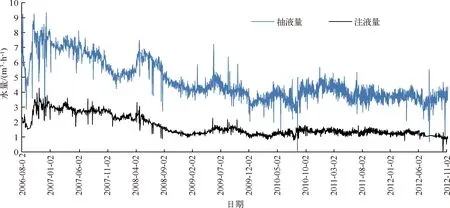

某矿床1#采区单井平均抽注液量的变化如图1所示。该区域采用NH4HCO3+O2工艺进行生产。可以看出,经过几年的浸出运行,单井的平均抽液量由起始约8 m3/h降至3 m3/h左右,降幅达62.5%;而单井平均注液量由起始约为3 m3/h降至1 m3/h左右,降幅达66.7%,生产受到严重的影响。在运行过程中,进行了地表除钙、HCl浸泡洗井、压缩空气洗井、加HCl调节浸出剂pH等措施,措施实施后抽注液量在一段时间内有所改善,但总体呈下降趋势。

图1 某矿床1#采区单井平均抽注液量变化

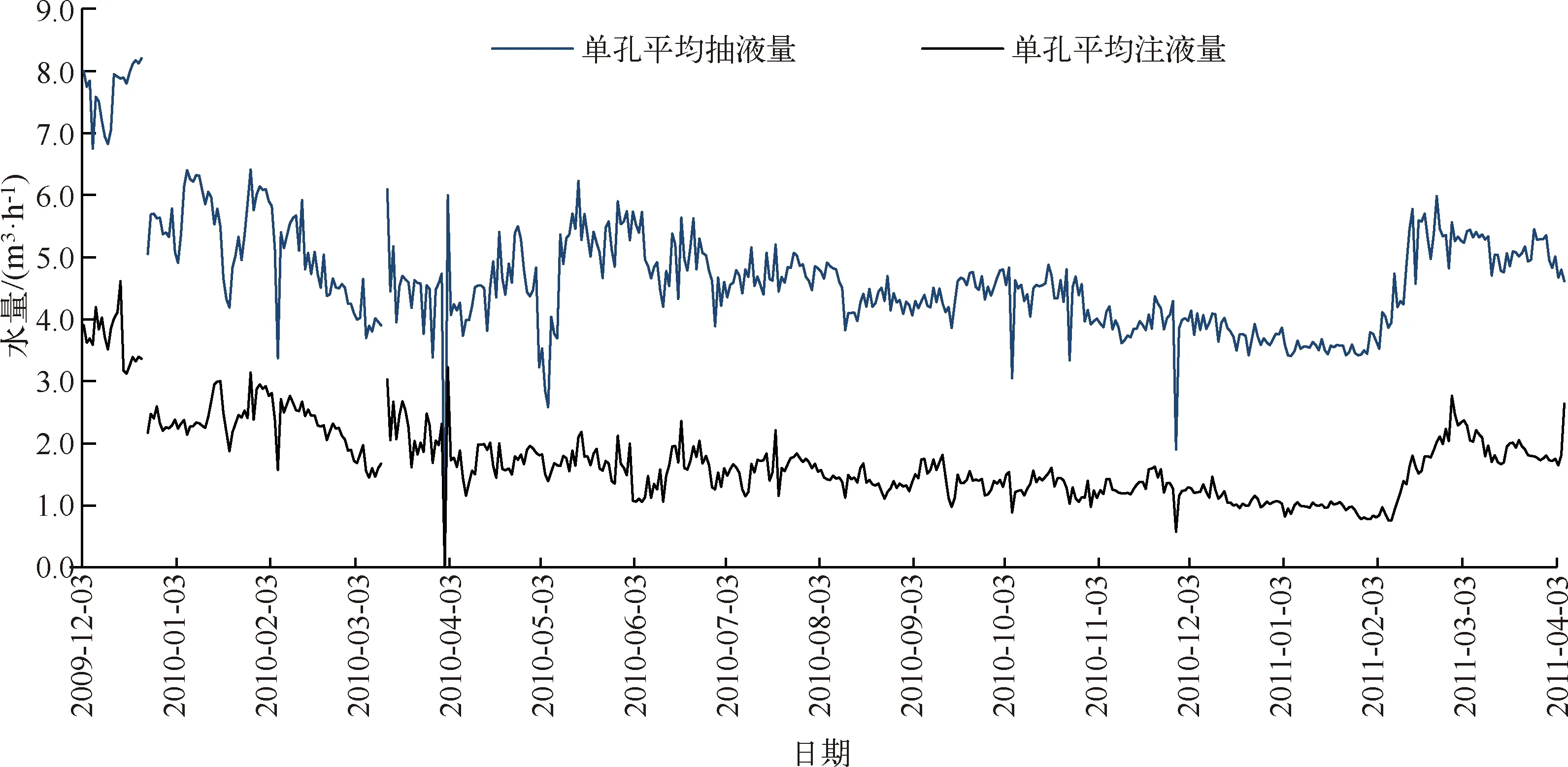

某矿床C2采区抽注液量的变化如图2所示。该采区采用酸法浸出,由于酸耗较高,水岩相互作用强烈,在其酸化过程(酸化期110 d)中,单井平均抽液量与注液量大幅下降,单井平均抽液量从起始的8.0 m3/h左右降至4.0 m3/h以下,最低降至3.5 m3/h左右,降幅约56.2%;而单井平均注液量从起始的4.0 m3/h左右降至0.8 m3/h左右,降幅达80%以上。

图2 某矿床C2采区单井平均抽注液量变化

图2中抽液量下降幅度相对注液量较小的原因是由于静水位高出地面,导致抽液量本身较大;但注液困难,注液量下降导致抽液量下降。该抽液量降幅不能反映真实情况。

从上述2个典型的酸法和碱法浸出情况来看,抽注液量下降情况都比较严重。浸出前期的下降幅度大;但随着时间推移,逐渐趋于稳定。相对于碱法工艺(包括CO2+O2工艺),酸法浸出工艺由于酸的作用强烈,酸化期对抽注液量的影响更为显著。

2 抽注液量下降的影响因素分析

砂岩型铀矿地浸开采与石油开采的运行过程有较大不同,其差异主要体现在:1)地浸开采是化学反应,而石油开采是物理驱替;2)地浸开采过程中由于埋藏较浅,渗透性相对较好,其地层压力和运行压力变化较小;3)铀矿地浸开采时,循环使用地下水,在注入前加入试剂,会增加地下水的矿化度,而石油开采是水驱油,驱替水矿化度小于一般地层水。分析认为,地浸开采过程中主要有以下因素影响其抽注液量变化。

2.1 浸出剂中微粒造成的矿层堵塞

对于地浸采铀,提高浸出剂的干净程度是保持地层渗透性稳定的前提。从理论分析看,CO2+O2工艺浸出过程中,浸出流体碱度、盐度、pH及流速的变化均对渗透率影响较小,甚至还有助于提高渗透性[9]。但现场试验表明,矿层伤害依然存在,抽注液量不断下降;一个主要的因素就是流体中微粒的伤害作用。

从浸出过程来看,浸出流体中的微粒主要有3个来源:1)浸出剂与矿层或矿层水原位生成的沉淀,并最终由浸出液带至地面[10];2)浸出液带来的黏土颗粒[11];3)浸出剂中其他的固体微粒,包括大气中的微粒及管道的锈蚀物等。

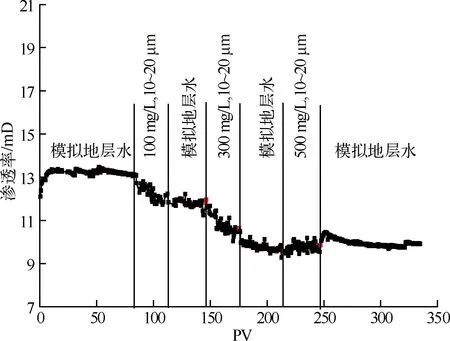

在实验室采用某矿床模拟地层水,并加入不同粒径超细碳酸钙模拟微粒,在岩心流动实验装置上对微粒的伤害作用进行了研究,试验结果如图3所示。可以看出,不同粒径碳酸钙微粒对岩心的伤害程度不同。粒径小的颗粒容易堵塞平均孔喉小、渗透率低的岩心;而渗透率高的岩心则对粒径较大的颗粒敏感。由于在砂岩型铀矿床中各种孔径皆有分布[12],因此不同粒级的固体微粒均可堵塞相应孔径的孔隙,降低矿层渗透性。

图3 S43-27岩心微粒运移伤害曲线

在实际地浸过程中,由于抽出的液体不同程度含有黏土和沉淀微粒,贮存系统、管道系统可能有锈蚀,离子交换后可能带有树脂颗粒,刮风会带来大气微粒,种种原因导致注液中存在固体颗粒。虽然采用了袋式过滤器进行过滤,但过滤效率较低。中国地浸开采早期采用20 μm的过滤袋,过滤精度高;但过滤袋更换次数多,现场运行工作量大。现在普遍采用50~200 μm规格的过滤袋,导致大量微粒进入地层,对井下过滤器段及井周边地带造成伤害,降低了注液能力。

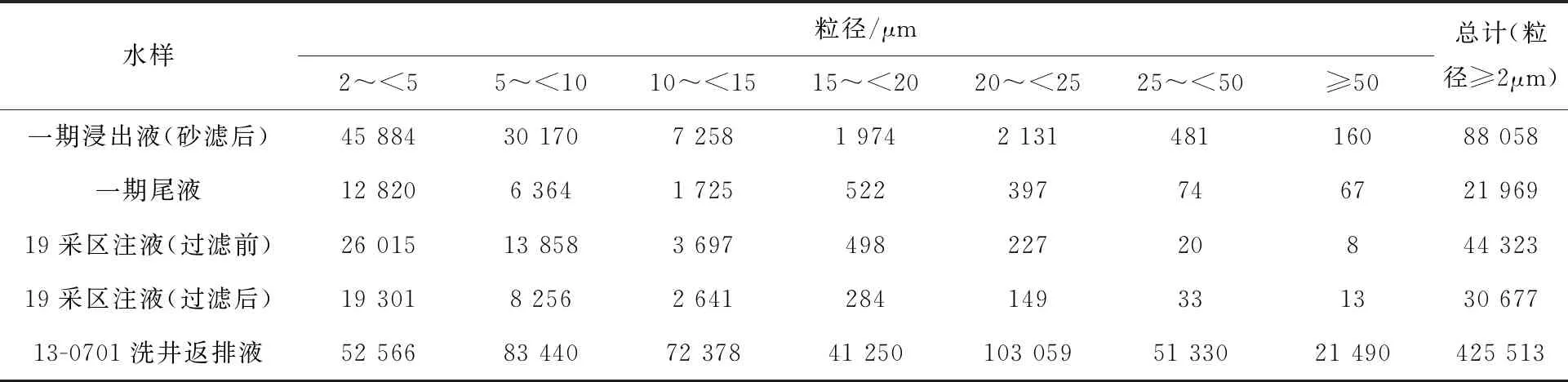

针对地浸不同流体中微粒的分布,采用颗粒计数器对某矿床地浸溶液进行了粒度分析。不同水样的分析结果见表1。分析结果为3次测定的平均值(计数点)。可以看出,一期浸出液有较多的颗粒微粒,经石英砂过滤后,≥2 μm的微粒数依然有88 058个;但经树脂塔吸附后,微粒数降至21 969个,降幅达75.0%。对于正常运行的19采区注液,经过浸出液过滤、树脂塔吸附后,注液中已基本无50 μm以上的微粒,且总的微粒数也较少,其过滤效率约69.2%。13-0701洗井返排液中的微粒数量远远多于正常运行的浸出剂,且含有较多的大颗粒,其转为正常注液必然会造成较严重的堵塞。

表1 不同水样的微粒分布计数

浸出剂中固相含量的影响是长期的,其影响作用可能很大。对1个流量为500 m3/h的矿山,如果浸出剂固含量为0.50 g/m3,以年运行8 000 h计,则每年注入地下的固体微粒为2 t,其累积影响不容小视。

2.2 浸出剂与地下水或岩石反应产生沉淀而堵塞矿层

在酸法浸出铀时,浸出剂能够与矿石中多种矿物发生反应,如方解石、白云石、黄铁矿、黏土矿物、氧化铁等。在矿层中流动、反应,其水岩相互作用,导致渗流特征发生变化。其中比较重要的有形成石膏和铁铝氢氧化物,离子交换使黏土膨胀和分散[13],这些变化都将导致矿层堵塞。在常规酸法浸出中,硫酸与碳酸钙接触即开始反应,并产生CO2和硫酸钙(石膏);CO2气堵是临时性的,但石膏的堵塞很难解除。对于高酸耗、高铁铝矿床来说,其铁、铝化合物的产生,对矿层渗透性影响很大。这主要是铁铝沉淀以胶体、絮状形式存在,很小的量即可产生堵塞,且不易恢复。

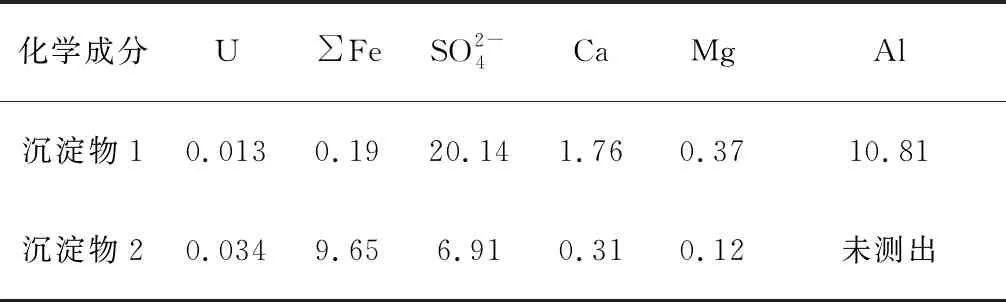

某矿床酸法地浸过程中潜水泵上附着沉淀物的化学组成见表2。可以看出,酸法地浸工艺的沉淀物以铁或铝为主,且硫酸盐含量较高。

表2 潜水泵上附着沉淀物的化学组成

对于碱法或中性浸出,其主要的风险在于碳酸钙的形成。由于这些工艺以碳酸氢根为配合剂,且浓度较高,当流体中碳酸根、钙离子浓度超过其溶度积后,即可能产生碳酸钙沉淀。此外,对于黄铁矿含量较高的矿床,硫酸根的大量产生,也可能导致生成硫酸钙沉淀[14]。

需要指出的是,在浸出过程中有时难以区分化学沉淀堵塞与固体颗粒堵塞。当沉淀物在矿层中堵塞孔道时为化学堵塞;但通过抽液泵抽至地面,则沉淀物就成了固体颗粒,其作为浸出剂的颗粒物时则是固体颗粒堵塞。

2.3 气体堵塞

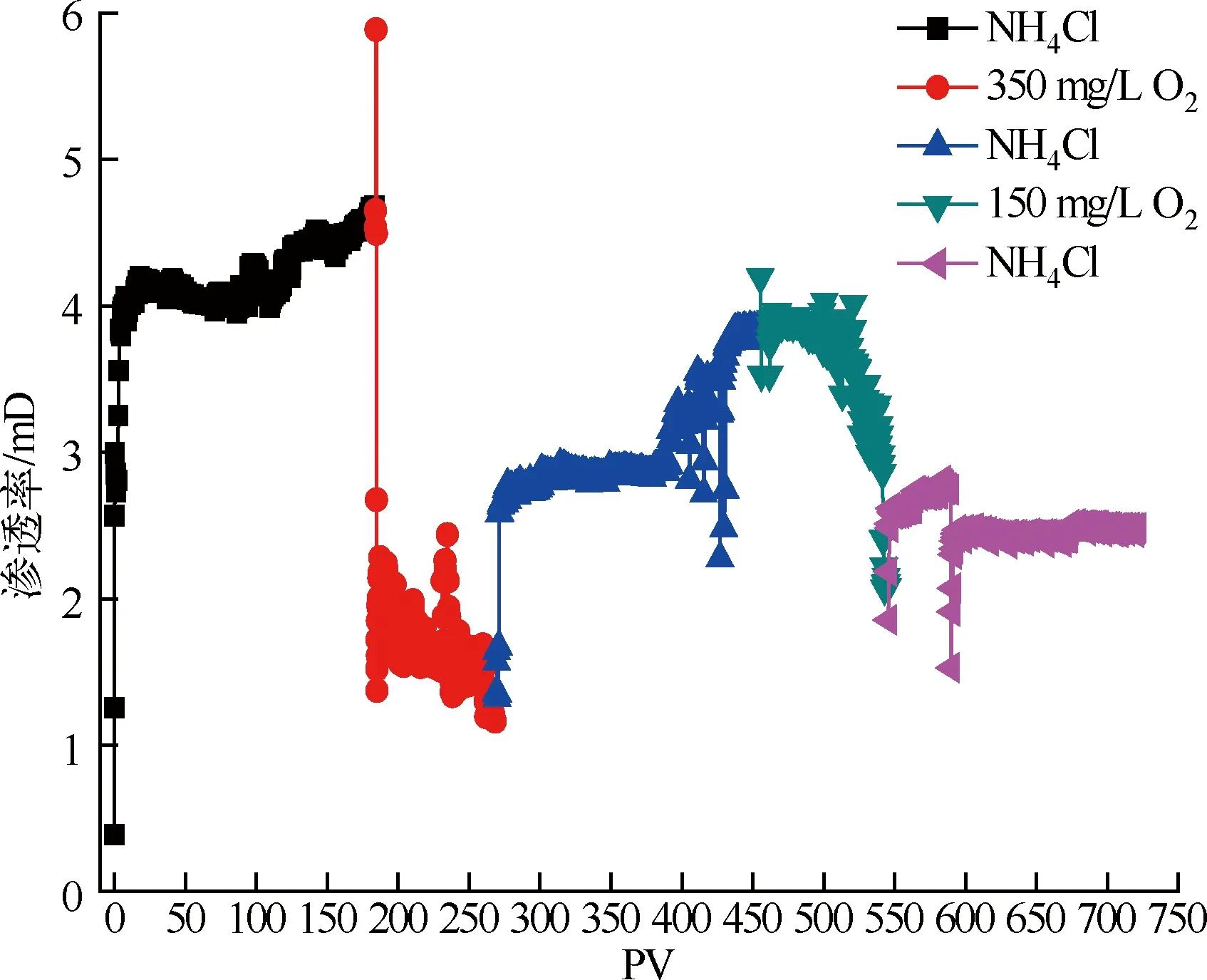

对于加入气体为溶浸试剂的浸出,特别是采用氧气且浓度较高时,气体堵塞作用也是影响抽注液量的重要因素。在岩心流动实验装置上,对氧气作为浸出试剂的伤害进行了研究,试验结果如图4所示。

图4 溶氧浸出剂对岩心S43-68渗透率影响

从图4可看出,溶氧浸出剂对岩心有不同程度的伤害,溶氧量越高,伤害越严重,最终用地层水也不能恢复。注入溶氧浸出剂后,渗透率普遍降低;而且随着地层水中溶氧量增大,注入过程中岩心的渗透率下降越明显。从部分岩心渗透率可恢复的情况看,溶氧液的伤害主要是气体堵塞。这部分气体在气液两相中以微小气泡形式存在,在流动过程中对岩心有一定的伤害;但由于气泡小,伤害不严重,用地层水恢复时较易恢复。但是当溶氧量较高时,气泡的量和气泡尺寸都增大,将导致气体堵塞加重。如果长期用溶氧液浸出,可能导致堵塞难以恢复。

在实际生产中也发现,停止加入氧气,注液量上升、注液压力下降;反之,氧气加入量越大,气堵效应越强。

2.4 其他影响因素

影响抽注液量的其他因素还包括抽注液量的瞬间急剧变化,以及矿层黏土的水化分散、膨胀、收缩等。这些因素可能影响矿层的孔隙结构,对渗透性能造成伤害。

地浸采铀通过抽注作业将溶解的铀提升至地面。注液量的瞬间变化造成流体流速的波动,流速的变化增大了流体对孔喉的剪切力,使得孔喉表面颗粒或内壁容易碎断、剥离脱落,分散黏土微粒,从而导致黏土微粒的产生和运移。这种因素对含易分散的高岭石和伊利石黏土的矿层影响更大。

在浸出过程中,浸出剂长期接触地层岩石,由于浸出剂中加入了试剂,导致矿层所处环境发生变化,打破了黏土表面的离子平衡,造成黏土矿物和硅质胶结物的结构破坏,使黏土水化分散、膨胀。即使不发生微粒运移,也会使孔喉或孔径缩小,减小渗流通道。

3 提高抽注液量措施

为保持或提高抽注液量,需要对拟采用浸出方法、矿床渗透性的潜在影响因素进行试验研究,并采取有针对性的措施。

3.1 研究与地下水、岩层更匹配的浸出剂配方

针对酸耗较高、矿层中含铁铝矿物较多的矿床,为避免在酸法浸出过程中产生硫酸钙、铁铝氢氧化物沉淀,需控制适当的酸度,使硫酸根浓度在合理的范围内;同时需要研究氧化剂的种类、加入方式、浓度,优化浸出工艺,以最大程度减轻化学沉淀对抽注液量的影响。

3.2 采用高精度过滤装置

一般认为,外来固相颗粒对地层的伤害有以下特点:1)颗粒一般在近井筒地带造成的伤害较严重;2)颗粒粒径小于孔径的1/10且浓度较低时,颗粒侵入深度大,初始伤害程度可能较低,但伤害程度会随时间的延长而增大;3)对中、高渗透率的砂岩地层来说,外来固相颗粒侵入地层的深度和所造成的伤害程度相对较大[8]12-13。

根据上述伤害特点,对中国通辽铀矿床、鄂尔多斯铀矿床进行了大量的铸体薄片和压汞测试,结果表明孔隙平均直径普遍小于150 μm,鄂尔多斯铀矿床孔隙平均直径小于100 μm。根据架桥理论[15],其直径1/2~1/3的颗粒即50 μm以下的颗粒可以在孔道内沉积、架桥,堵塞孔道。

因此,对于浸出剂的过滤,根据表1的分析结果并结合岩心孔径分布,建议采用高精度的过滤设备。对于低渗透砂岩铀矿床,其精度应达到2~3 μm[16];对于渗透性较好的砂岩铀矿床,建议精度为10 μm。考虑到过滤精度及过滤量,应采取二级过滤。从劳动强度来看,全自动反清洗过滤器是应用的方向。

3.3 研究洗井技术

洗井是地浸采铀最常用的恢复抽注液量的手段。目前,使用最多的是空气洗井,也采用了CO2、活塞、酸化[17]、超声波[18]等洗井技术。

酸化洗井是利用酸液的化学溶蚀作用及挤酸时的水力作用,来清除抽注井井筒附近的污染,恢复地层渗透率;或者通过溶蚀地层岩石胶结物,以提高渗透率的抽水井增产、注水井增注措施。在石油工业中,酸化是使用率、成功率最高的增产措施之一[19]。

石油开采与地浸采铀在经济条件、地层性质方面有很大的差异。地浸采铀不可能采用大型的注酸设备,对酸化成本也有较严格的要求。因此,必须针对砂岩型铀矿床的地层特点,研究成本低、施工工艺简单的酸化技术。

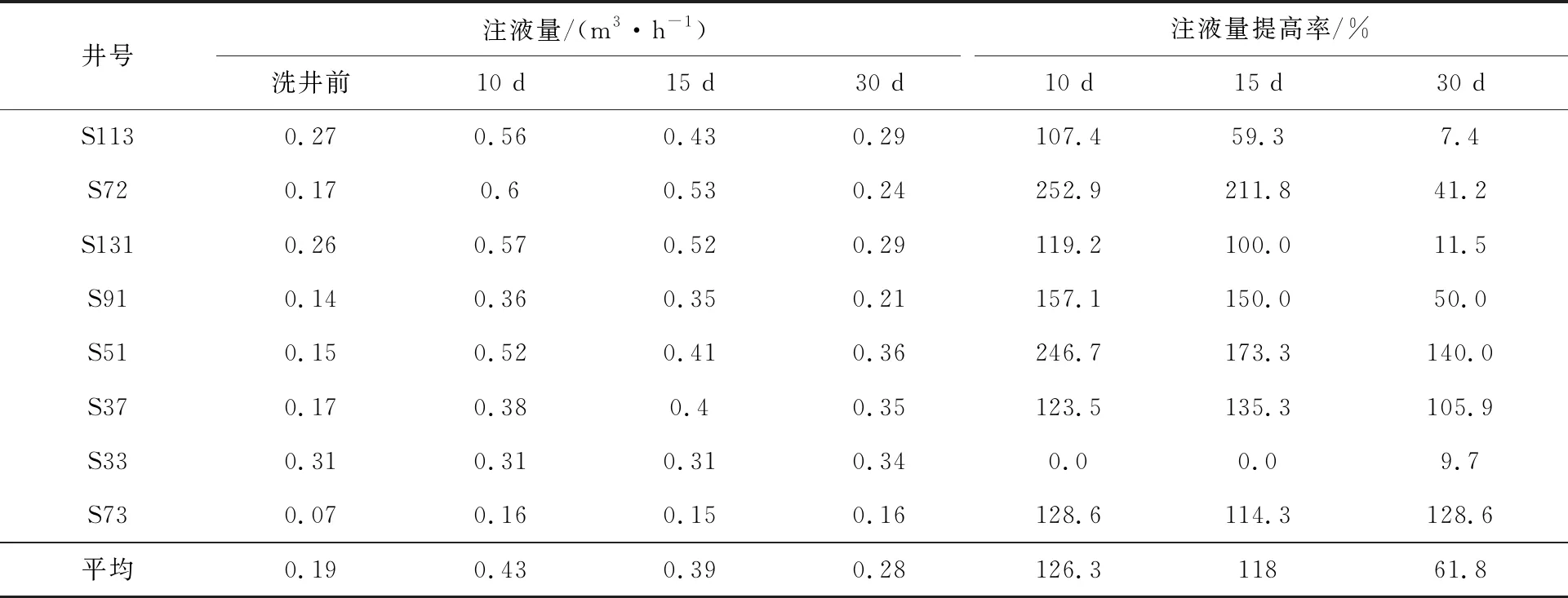

从地浸采铀实践来看,酸化洗井也是一项行之有效的恢复抽注液量的措施,在中国多个矿床都有应用。采用注入不同酸液配方,酸化后静置4~24 h,使酸液基本反应完全;而后用空气提升方式进行返排,直至残液成中性。表3为部分酸化洗井效果。

表3 酸化洗井效果

表3结果表明,酸化洗井技术对地浸采铀工艺井具有明显的增抽增注效果,对提高注液井注液能力尤为有效。

4 结论

提高并稳定生产井的产能,是地浸采铀的技术关键所在。通过生产数据分析、室内试验及现场试验结果分析,得出以下结论:

1)合理的浸出剂配方与浸出工艺是防止或减缓浸出过程中出现沉淀的有效手段。应对配方与工艺进行大量的化学与渗透性试验,以筛选出伤害最小的配方及工艺。

2)浸出剂中固相含量及其粒径分布是影响抽注液量变化的重要因素。在现有的过滤精度(50~200 μm)下,浸出剂中的固体微粒浓度与含量都可能对矿层造成严重的影响。应根据相应矿层岩心的孔喉分析结果,有针对性地确定过滤精度,并在生产过程中严格控制浸出剂的固体含量。

3)酸化洗井是增加抽注液量的有效手段。应大力研究适合特定矿床的、有效的酸液配方与酸化返排工艺,并降低洗井成本。