气浮+两级A∕O+气浮工艺处理某餐厨沼液

2022-04-26关永年刘洪波孟庆臣

关永年,刘洪波,孟庆臣,彭 慧

(1.苏州工业园区清源华衍水务有限公司,江苏苏州 215021;2.华衍环境产业发展(苏州)有限公司,江苏苏州 215021;3.上海理工大学环境与建筑学院,上海 200093)

餐饮、厨余垃圾厌氧发酵后产生的沼液含油率高,且有机物、氨氮、总氮、总磷、悬浮物等污染物浓度高,水质波动大,因此处理难度较大〔1-3〕。目前对餐厨沼液的处理以膜组合工艺为主,但存在投资高、运行成本大、浓缩液后续难处理等缺点〔4-5〕。因此,寻求经济合理的处理技术势在必行。笔者以苏州某餐厨垃圾处理厂实际工程为例,分析其处理工艺、设计参数、运行效果并进行经济评价,以期为餐厨沼液及同类水质特点的项目建设提供一定参考。

1 项目基本情况

1.1 设计规模

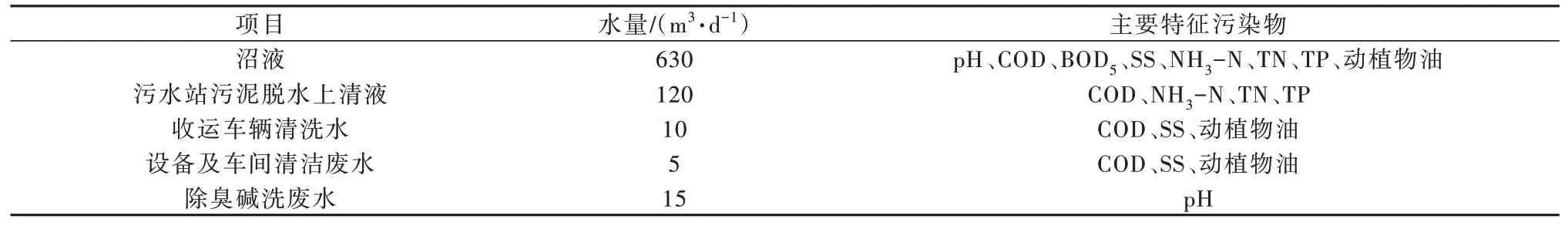

苏州某餐厨垃圾处理厂主要处理餐饮垃圾和厨余垃圾,设计能力为二者各300 t∕d,采用湿式厌氧发酵工艺。污水的主要来源为餐饮垃圾和厨余垃圾联合湿式厌氧脱水后的沼液、污水站污泥脱水上清液、收运车辆清洗水、除臭碱洗废水、设备及车间的清洁废水。根据全厂的水量平衡分析,每天进入废水处理站的废水量为780 t,因此该项目沼液设计处理规模为800 t∕d。

1.2 设计进、出水水质

厌氧脱水沼液(约占总污水量的81%)〔6〕中,COD、BOD5、NH3-N、TN、SS等浓度较高,波动大;污水站污泥脱水上清液(约占总污水量的15%)已达到纳管标准要求,主要污染指标为COD、NH3-N、TN、TP等;收运车辆清洗、除臭碱洗废水、设备及车间清洁废水的相对水量较小(约占总污水量的4%),且污染物浓度较低,水质已达纳管标准。上述废水在沼液罐混合后进入污水处理站处理。污水水量及主要污染物情况见表1。

表1 污水水量及主要特征污染物Table 1 Sewage quantity and main characteristic pollutants

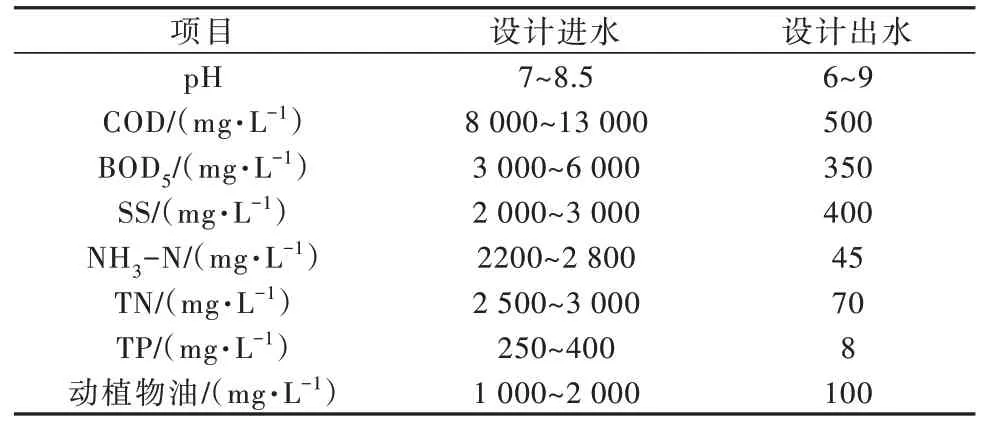

参考类似项目的实际进水情况,确定本项目的进水水质;根据该项目的环境影响评价报告及批复,污水站出水水质应满足《污水排入城镇下水道水质标准》(GB∕T 31962—2015)要求。相应的设计进、出水水质见表2。

表2 设计进、出水指标Table 2 Design index of influent and effluent

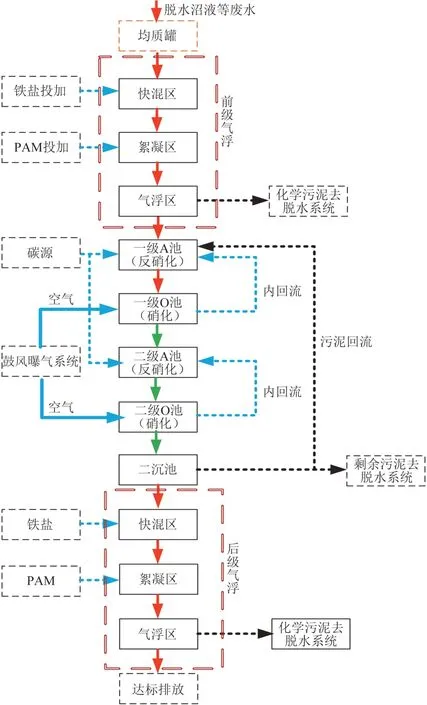

2 处理工艺

沼液具有水质波动大、污染物浓度高、含油率高等特点〔7-8〕,因此选择的工艺必须具有一定针对性。宜选择抗冲击能力强,去除悬浮物和油脂效率高,去除有机物和脱氮能力较强的工艺;同时需考虑工艺成熟、运行稳定、操作方便。国内外餐厨垃圾沼液的处理多采用膜组合工艺,其中两级A∕O—MBR组合工艺已成功应用于餐厨垃圾沼液处理的工程应用中,且处理效果良好,满足相关排放标准要求〔9-10〕。但由于餐厨垃圾沼液具有高浓度负荷的特性,现行工艺的生化处理效果不稳定,需适当扩增生化池容积,同时MBR的应用增加了处理成本〔11〕。

本项目占地有限,采用前段气浮工艺可确保进入生化系统前沼液中的悬浮物被高效去除,强化生化单元的净化效果,无需扩增生化池容积。此外,需考虑投资和运行成本等因素〔12〕。参照国内同类餐厨沼液处理经验,结合排放水质要求,项目确定采用气浮+两级A∕O+气浮的工艺,出水水质满足指标要求,且可避免膜法产生的浓缩液问题,经济可行。前端采用气浮工艺可高效去除悬浮物、总磷和油脂等污染物,也可去除部分有机物,减轻对后续生化工艺的影响〔13〕;生化部分采用两级A∕O工艺,耐冲击负荷能力强,对有机物和氮、磷的去除效果好〔14〕,设计较长的停留时间,充分进行硝化、反硝化反应,利用污水中的碳源和外加碳源在生化池内解决总氮,确保脱氮效果;后端深度处理采用气浮工艺,进一步去除COD、悬浮物和总磷〔15〕。沼液处理工艺流程如图1所示。

图1 沼液处理工艺流程Fig.1 Technological process of biogas

3 主要工艺参数

3.1 均质罐

均质罐设置在餐厨垃圾预处理车间内,方便收集接纳沼液、污水站污泥脱水上清液、收运车辆及设备清洗清洁等废水。均质罐主要起均质和暂存作用,通过顶部排渣装置可排掉部分漂浮渣。均质后的废水经废水泵提升至污水处理站进行处理。

设均质罐2只,单只直径6.8 m,高7 m,有效容积180 m3,单 只水力停留 时间(HRT)为5.4 h,总HRT为10.8 h;均质罐设长轴搅拌器,功率4 k W;提升泵2台(1用1备),流量为40 m3∕h,扬程300 kPa,功率7.5 kW,变频控制。

3.2 前级气浮

前级气浮包括快混区、絮凝区、气浮区,主要功能是去除SS、TP和油类等,也可降解部分有机物,确保后续生化系统的安全运行。

快混区主要实现沼液与三氯化铁的混合,HRT为7.2 min,设置搅拌器2台,P=1.1 k W。

絮凝区主要实现沼液与高分子絮凝剂(PAM)的混合,HRT为12.8 min,设置搅拌器4台,P=0.75 k W。

气浮区将废水中的悬浮物、油脂通过浮渣排出系统,HRT为1.5 h,设非金属链板刮泥机1台,P=0.37 k W。

气浮辅助设备(前、后气浮共用):空压机(含储气罐)2台,Q=1 m3∕min,p=600 k Pa,P=5.5 kW;溶气罐2只,V=1.2 m3;溶气泵3台(2用1备),Q=22 m3∕h,H=750 kPa,P=11 kW;溶积水释放器2套,Q=22 m3∕h;FeCl3储罐1只,D2 600 mm×3 000 mm,V=15 m3;PAM制备装置1套,制备能力1 kg∕h(干粉);PAM投加泵(隔膜泵)3台(2用1备),200 L∕h,H=400 kPa,P=0.37 kW;FeCl3投加泵(隔膜泵)3台(2用1备),200 L∕h,H=400 kPa,P=0.37 kW;气浮化学污泥排泥泵3台(2用1备),6 m3∕h,H=200 k Pa,P=4 k W。

3.3 生化系统

生化池由一级A池(反硝化)、一级O池(硝化)、二级A池(反硝化)、二级O池(硝化)组成。生化池设计有效水深10.5 m,O池内的曝气系统采用射流鼓风曝气。在好氧条件下,活性污泥降解大部分有机物,同时将氨氮转化成硝酸盐氮〔16〕,硝化池的混合液通过内回流泵回流到A池进行反硝化反应,回流到A池中的硝酸盐在缺氧环境下利用污水中的碳源和外加碳源进行反硝化,转化成氮气排出,从而实现去除总氮的目的〔17〕。为保障有机物的高效去除及充分脱氮效果,降低出水风险,二级A∕O池的设计停留时间相对较长。

一级A∕O生化系统设计参数:水温≤30℃,MLSS 9 000 mg∕L,MLVSS 5 400 mg∕L,好氧泥龄25 d,硝化速率(以NH4+-N计)0.03 kg∕(kg·d),反硝化速率(以NO3

--N计)0.04 kg∕(kg·d),污泥产泥系数0.24,内回流比3 000%,标准供氧量(SOR)550 kg∕h,空气量4 800 m3∕h,剩 余 污 泥 量5.4 m3∕h〔干 固 体 量(DS)2%〕,一级A池HRT为2.5 d,一级O池HRT为4.1 d。

二级A∕O生化系统设计参数:水温≤30℃,MLSS 7 000 mg∕L,MLVSS 4 500 mg∕L,好氧泥龄25 d,硝化速率(以NH4+-N计)0.03 kg∕(kg·d),反硝化速率(以NO3

--N计)0.05 kg∕(kg·d),污泥产泥系数0.20,内回流比3 000%,SOR 325 kg∕h,空气量3 000 m3∕h,剩余污泥量3.1 m3∕h(DS 2%),二级A池HRT为4.1 d,二级O池HRT为4.1 d。

二沉池沉降污泥回流至一级A池,最大回流比300%;生化池多余污泥排出生化系统,剩余污泥量8.5 m3∕h(DS 2%)。

(1)一级A∕O系统主要设备。A池设潜水搅拌器3台,P=5.5 k W;O池设射流曝气器3套,每套12个喷嘴。射流泵3台,Q=1 000 m3∕h,H=60 kPa,P=22 kW,与射流器配套;内回流泵2台(1用1备),Q=1 000 m3∕h,H=40 k Pa,P=15 k W,变频控制。

(2)二级A∕O系统主要设备。A池设潜水搅拌器2台,P=5.5 k W;O池设射流曝气器3套,每套12个喷嘴。射流泵3台,Q=1 000 m3∕h,H=60 k Pa,P=22 kW,与射流器配套;内回流泵2台(1用1备),Q=1 000 m3∕h,H=40 k Pa,P=15 k W,变频控制。

(3)生化系统配套设备。选用磁悬浮风机,3台(2用1备),Q=95 m3∕min,H=106 k Pa,P=200 k W。

夏季环境温度较高,且有机物降解过程大量放热,导致生化池水温上升。为保证生化系统稳定运行,设计冷却系统对生化池内活性污泥进行降温。一级O池、二级O池各设置1套冷却系统,2套设备配置相同:冷却污泥输送泵1台,Q=90 m3∕h,H=300 kPa,P=15 k W;冷 却 水 循 环 泵1台,Q=90 m3∕h,H=300 kPa,P=15 kW;板式换热器1台,换热面积100 m2,进口冷却水温度夏季为25℃,冬季12℃。设冷却塔1座,制冷量800 k W,冷却循环泵2台,Q=110 m3∕h,H=300 kPa,P=22 kW。

为保证生物脱氮效果,设计外加碳源投加设施。碳源储罐1只,D2 600 mm×3 000 mm,V=15 m3;碳源投加泵3台(2用1备),315 L∕h,H=200 kPa,P=0.37 kW。

3.4 二沉池

平流式二沉池,表面负荷0.45 m3∕(m2·h),停留时间5.8 h,设刮泥机1台,P=5.5 k W。二沉池设污泥回流泵和剩余污泥泵房,回流污泥泵2台(1用1备),Q=90 m3∕h,H=200 kPa,P=7.5 kW,变频控制;剩余污泥泵2台(1用1备),Q=10 m3∕h,H=150 k Pa,P=1.5 k W,变频调节。

3.5 后级气浮

后级气浮进一步去除SS、TP、COD,确保出水水质达标。快混区HRT为9 min,设搅拌器1台,P=1.1 kW。絮凝区HRT为18 min,设置搅拌器2台,P=0.75 kW。

气浮区HRT为1.4 h,设非金属链板刮泥机1台,用于将气浮浮渣刮至浮渣槽,P=0.37 k W。

3.6 污泥脱水系统

污泥主要由两级气浮产生的化学污泥和生化系统产生的剩余污泥组成。2种污泥经脱水暂存罐混合后进入离心脱水系统,上清液回到均质暂存罐,脱水后的泥饼含水率在80%左右,泥饼外运至附近污泥干化焚烧厂。污水站的污泥脱水系统与餐厨沼渣脱水系统统一布置在预处理车间内。

主要设备:离心脱水机2台(1用1备),Q=16 m3∕h,P=(37+11)kW;脱水机进料泵3台(2用1备),Q=16 m3∕h,H=200 k Pa,P=5.5 k W,变频控制;PAM投加泵3台(2用1备),Q=2 m3∕h,H=200 kPa,P=1.5 kW,变频控制;PAM制备装置,8 kg∕h(干粉),P=0.5 kW。

3.7 主要构(建)筑物

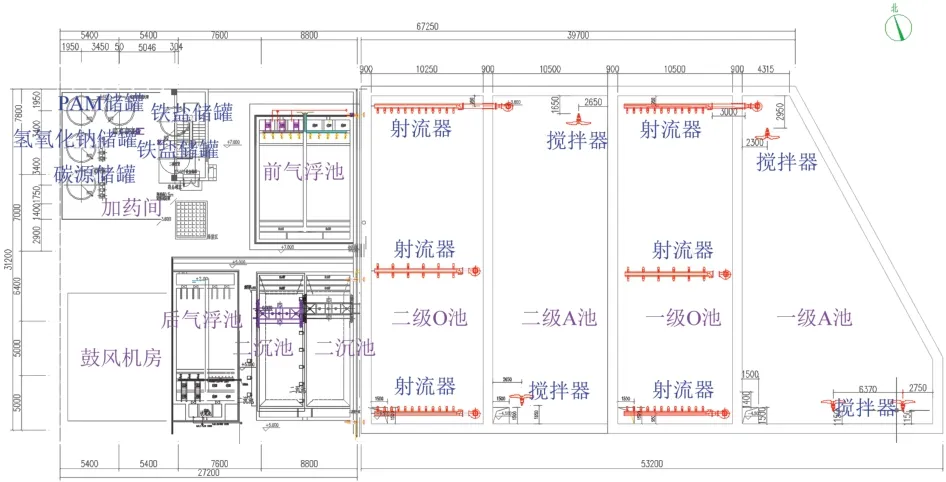

受厂区用地限制,整体构筑物为不规则形状。主要构筑(建)物为前气浮、一级A∕O、二级A∕O、后气浮等,鼓风机房及配电间、加药间、气浮设备间、出水在线仪表间等均布置在水处理站一端,分2层布置。均质罐和脱水机设置在餐厨预处理车间内,此处不再单列。

构(建)筑物的平面位置示意图见图2。

图2 构(建)筑物平面位置Fig.2 Position of main building and construction

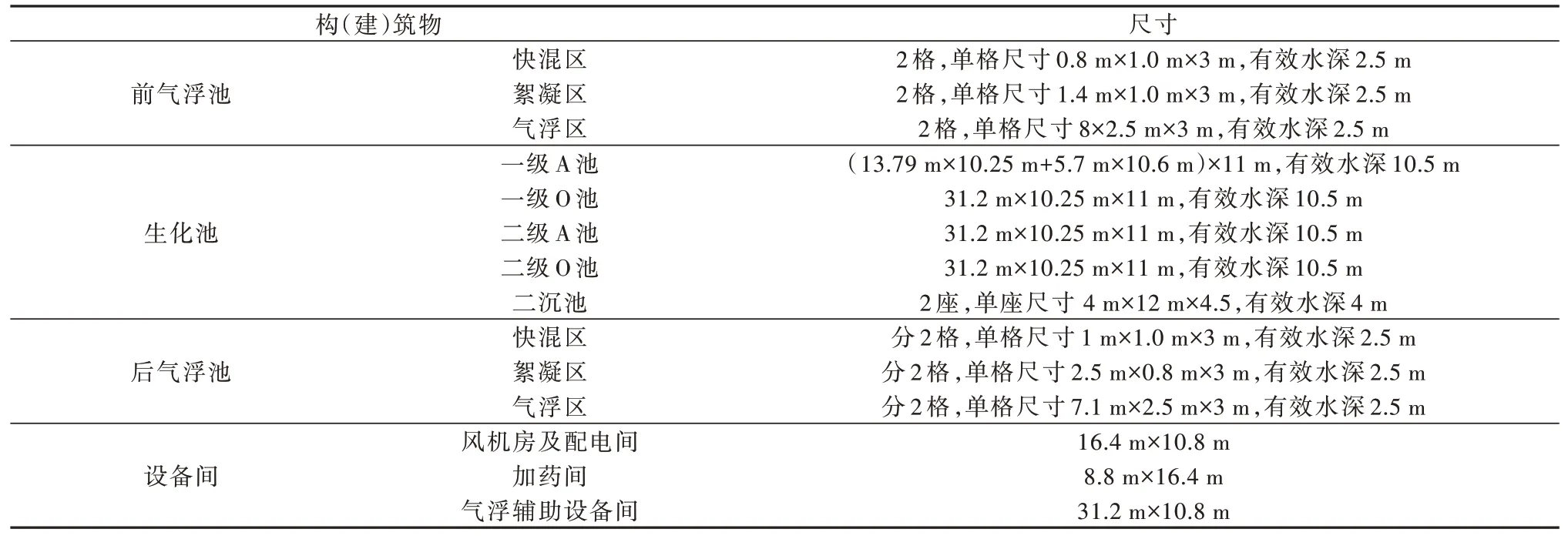

前气浮、生化池、后气浮池、设备间等主要构 (建)筑物尺寸如表3所示。

表3 主要构(建)筑物尺寸Table 3 The size of main building and construction

4 运行效果

4.1 水质情况

项目建成投运后,污水处理站每天实际接纳污水量为700~820 m3,平均值在750 m3∕d左右,出水中的COD、BOD5、SS、NH3-N、TP、TN、动植物油等均能达到相关标准要求。选取2020年6月~2021年5月的运行数据,得到实际运行进、出水水质,如表4所示。

表4 实际运行进、出水水质Table 4 Actual influent and effluent water quality

4.2 运行成本

统计2021年1—6月污水处理站的平均单耗,得到直接运行成本7.72元∕m3(不含人力成本和折旧):电 费 为7.01元∕m3〔单 耗10.45 kW·h∕m3,单 价0.671元∕(kW·h)〕,FeCl3为0.05元∕m3(单耗0.04 kg∕m3,单价1.19元∕kg),PAM为0.18元∕m3(单耗0.007 kg∕m3,单价25.20元∕kg),碳源为0.26元∕m3(单耗0.20 kg∕m3,单价1.28元∕kg),维修费为0.22元∕m3(消耗5 340元∕月)。

5 主要经济指标

该项目处理规模为800 m3∕d,除污泥脱水设备和均质罐设在预处理车间内,其他设备均设在污水处理站,污水处理站占地约2 320 m2。工程投资3 100万元(其中土建1 400万元,设备及安装1 700万元),单位投资为3.875万元∕m3,直接运行成本为7.72元∕m3。日常运行定员4名(3班运行,每班1名,负责人1名),设备维修保养为餐厨垃圾处理厂统筹。

6 结论及建议

餐厨、厨余垃圾经厌氧发酵脱水后产生的沼液含有高浓度污染物,水质波动大,处理困难。采取气浮+两级A∕O+气浮组合工艺可确保出水水质稳定达到《污水排入城镇下水道水质标准》(GB∕T 3196—2015)的要求,同时满足当地污水处理厂的接管要求,直接运行成本为7.72元∕m3。该组合工艺具有出水水质稳定、占地小、投资少、运行成本低、操作管理方便等特点,可为餐厨沼液处理及其他同类项目的建设提供参考。

日常运行过程中需加强热交换器的维护保养,定时清理,确保交换系统的正常运行。夏季环境温度高,冷却水温较高,应注意冷却水流量和温度的控制,防止因水温控制不佳而导致生化系统温度过高,运行困难。