渗透汽化工艺用于高盐废水减量的研究

2022-04-26华银锋徐洪亮周震原李金页

叶 舟,华银锋,徐洪亮,周震原,吴 健,李金页

(1.上一蓝膜科技(杭州)有限公司,浙江杭州 311121;2.中国计量大学质量与安全工程学院,浙江杭州 310018;3.上海黎明资源再利用有限公司,上海 201209)

总含盐量(以NaCl计)超过1%的废水通常被称为高盐废水〔1〕。印染、造纸、化工等行业都产生此类废水。膜处理工艺的广泛使用会产生体量较大的浓缩废水,盐度甚至可达3.5%以上〔2-3〕,常规的物化生化工艺难以彻底处理与回用。在排放要求较高的地区,往往需要蒸发结晶等最终处理手段〔3〕。因此,通过浓缩减量工艺对排放废水进行减量以降低最终处理成本是行业之需。

废水浓缩工艺主要分为热浓缩减量和膜浓缩减量〔4〕。热浓缩减量技术采用加热方式对废水进行减量化,是一种单纯的物理处理过程。而膜浓缩减量工艺以压力差、浓度差及电势差等为驱动力,通过溶质、溶剂和物质间的尺寸排阻、电荷排斥及物理化学作用实现分离〔5〕。若能结合两者工艺特点,开发一种新的废水减量技术,在保留热浓缩减量工艺高效与膜浓缩减量工艺高截留率优势的同时规避高能耗与低通量,既能够彻底高效地处理废水,又能极大减少成本投入。

渗透汽化(PV)作为一种新型的热驱动的膜浓缩技术近年来得到较多关注〔6〕。与纯压力驱动的膜技术不同,渗透汽化技术的传质驱动力来自进料侧温度与渗透侧真空形成的蒸汽压差,且仅需提供液体到蒸汽相变的汽化潜热〔6〕,是一种较节能的过程。此外,渗透汽化技术中常使用亲水性致密膜,盐分和有机物无法透过膜到达膜渗透侧,保证出水水质〔7-8〕。渗透汽化技术能够代替多级膜工艺,显著简化现有的高盐废水处理,并可降低维护成本,提高清水回收率,有望成为高盐废水零排放的关键环节〔9-11〕。笔者以自配模拟废水为对象,考察不同工艺条件与盐浓度下,渗透汽化技术对废水的减量效果,验证了渗透汽化技术用于高盐废水减量的可行性。

1 材料与方法

1.1 试验材料

参考较常见的高盐废水水质特征(如垃圾渗滤液)配制模拟废水,同时根据研究需要相应调整部分组分。模拟废水组分:氯化钠20~100 g∕L,葡萄糖2.34 g∕L,氯化铵0.076 g∕L。水质情况:pH 6~8,盐质量浓度20~100 g∕L,电导率30 000μS∕cm(25℃),COD 2 000 mg∕L,氨氮20 mg∕L。

此外,用实际垃圾渗滤液经反渗透装置处理后的浓水进行测试。垃圾渗滤液反渗透浓水采集自上海黎明资源再利用有限公司的渗滤液处理装置,水质情况:COD 2 870 mg∕L,氨氮25 mg∕L,总氮196 mg∕L,电导率22 900μS∕cm,p H 8.29。

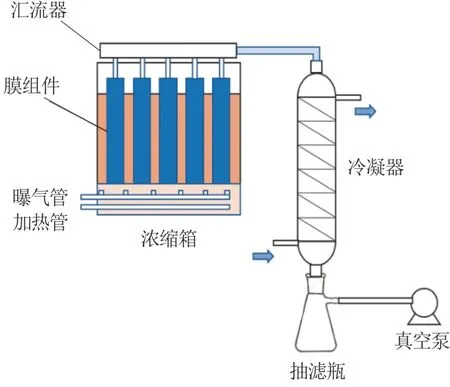

试验装置如图1所示。浓缩箱存放待处理废水,箱底布置加热管与曝气管实现对废水的加热及扰动,膜组件以浸没方式置于箱内,组件之间以汇流器形式实现汽化后气体的聚集,试验产水由冷凝器冷凝后收集于抽滤瓶。用真空泵保持系统的真空环境。

图1 试验装置Fig.1 Equipment of test

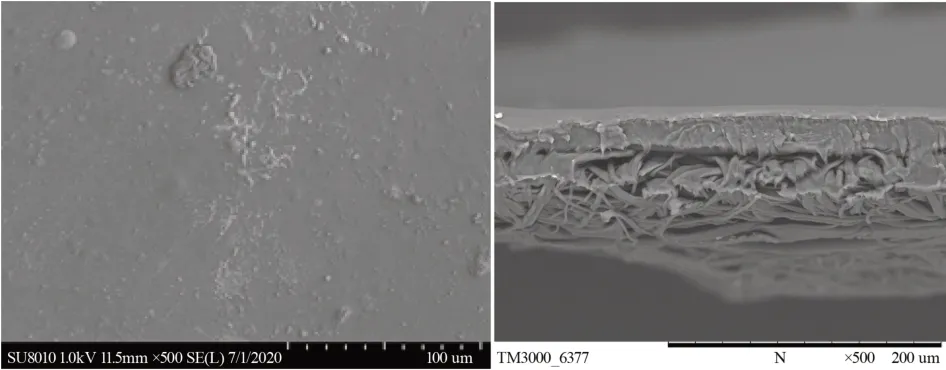

试验用渗透汽化膜是一种以乙烯-苯乙烯共聚物为基底致密无孔的亲水膜,其表面及剖面SEM照片如图2所示。膜由表层和支撑层复合而成。表层致密层厚度约10μm,废水以渗透汽化方式透过该层,表层也可截留污染物质。支撑层主要保证致密膜表面的水能够高速扩散通过,同时提升膜整体的强度。整个膜厚度约为100~130μm。将膜裁剪成25 cm×15 cm,用质量分数为2%的柠檬酸钠浸泡2 h,活化膜表面的致密涂层并洗去残留的油污;处理结束后在清水中漂洗,去除表面残留的柠檬酸。处理完毕将膜自然干燥,贴在制作好的框架上制作成平板膜组件。

图2 渗透汽化膜表面(a)及剖面(b)的SEM照片Fig.2 SEM images of membrane surface(a)and section(b)

1.2 试验方法

向浓缩箱中加入适量废水没过膜组件的有效高度,加热到预设温度(50~80℃),调节曝气速率(0~10 L∕min),设定渗透侧真空度(5~30 kPa),在较优条件下调节模拟废水盐质量浓度(0~100 g∕L),每30 min为一组,根据各组试验出水量计算膜渗透通量,并对水质进行分析〔12-13〕。

1.3 测定方法

按照国家标准分析方法测定COD、氨氮、pH、电导率。

2 结果与讨论

2.1 工艺参数对膜通量的影响

采用正交试验法探究工艺参数对膜通量的影响程度,结果如表1所示。

表1 正交试验结果Table 1 Results of orthogonal experiments

表1表明,对于渗透汽化的膜通量,工艺参数影响由大到小依次为进水温度>渗透侧真空度>曝气速率。较优的实验条件为A3B1C3,即进水温度为70℃、渗透侧真空度为5 kPa、曝气速率为4 L∕min。正交试验中,膜通量最大达到19.6 L∕(m2·h)。

2.2 进水温度的影响

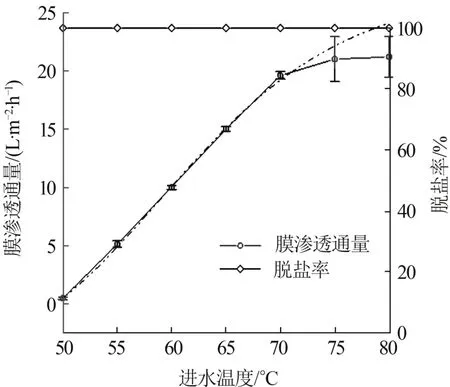

根据渗透汽化原理,渗透汽化的驱动力主要取决于膜两侧的蒸汽压差,提高进水温度可增加膜进水侧的蒸气压〔7,14〕。同时由正交试验结果可知,进水温度的影响程度较大。在渗透侧真空度为10 k Pa、曝气速率为4 L∕min的条件下,进水温度从50℃升至80℃,膜渗透通量的变化情况如图3所示。

由图3可见,当进水温度由50℃升至80℃后,膜渗透通量由0.48 L∕(m2·h)升至21.2 L∕(m2·h),提高44.16倍。Cheng CHENG〔15〕等也得到类似结论,不同之处在于其进料温度从30℃升至70℃时通量呈指数增长。在试验考察温度范围内,温度与通量之间趋于logistic曲线关系,相关系数>0.999。50~70℃内曲线的斜率较大,70℃后斜率降低,这可能与膜的温度耐受性及极化现象加剧有关〔16-17〕。

图3 进水温度对膜渗透通量的影响Fig.3 Effect of influent temperature on flux of pervaporation

进水温度对膜渗透通量的贡献可用以下几点解释:(1)进水温度升高时,进水侧的蒸气压增加,渗透侧的渗透压保持不变〔18〕;蒸气压增加导致驱动力增大,从而增大通量〔19〕。(2)较高的进水温度提高了分子扩散能力,使水更易渗透到膜中。M.C.DUKE等〔20〕研究指出,随着进料温度从20℃升至65℃,水的扩散系数增加4倍。(3)较高的温度可增加聚合物链的热运动频率和振幅,加宽聚合物的自由体积。根据自由体积理论,较大的自由体积使水的运输更加容易〔21〕。(4)根据原料液中各分子被膜吸附过程中的焓变,能够判断膜的溶胀对原料液分子扩散的影响。若为放热过程,温度升高产生的膜溶胀不利于分子扩散,但温度升高使聚合物链的运动性和分子自身热运动增强,整体上原料液的分子运动性随温度的升高而增强〔22-23〕。

2.3 渗透侧真空度的影响

进水温度为70℃、曝气速率为4 L∕min时,渗透侧真空度从30 k Pa升至5 k Pa,膜渗透通量的变化情况如图4所示。

图4 渗透侧真空度对膜渗透通量的影响Fig.4 Effect of vaccum of permeate sideon flux of pervaporation

由图4可见,渗透侧真空度上升时,膜渗透通量随之增加。这是因为温度一定时,膜渗透侧真空度升高增大了两者之间的真空压差,跨膜推动力增强,膜渗透通量上升〔24〕。从趋势来看,真空度与膜通量的关系近似线性,相关性超过0.984,当渗透侧真空度由30 kPa上升到5 kPa时,膜渗透通量由0.88 L∕(m2·h)升高到22 L∕(m2·h),提升了25倍。

2.4 曝气速率的影响

对浓缩箱进行曝气可提升浓缩箱内废水的紊流程度,减少膜的边界层,减弱极化现象〔25〕。相对于温度与渗透侧真空度,曝气速率的影响较小。当进水温度为70℃、渗透侧真空度为10 k Pa时,改变曝气速率,膜渗透通量的变化情况如图5所示。

图5 曝气速率对膜渗透通量的影响Fig.5 Effect of aeration rate on flux of pervaporation

由图5可见,曝气与不曝气存在较明显的差别:未曝气时膜渗透通量仅为15.64 L∕(m2·h),曝气速率为4 L∕min时,膜渗透通量迅速上升,达到19.6 L∕(m2·h),上升幅度约25%,这是由于曝气后箱内废水的紊流程度增加,膜表面的边界层变薄,极化现象减弱,膜渗透通量上升。但随着曝气速率的继续增加,膜渗透通量提升有限。曝气速率提高到7、10 L∕min时,膜渗透通量仅增加0.2、0.3 L∕(m2·h),与前述正交试验结果相符,即在正交试验曝气速率范围内,相比于进水温度和渗透侧真空度,曝气速率对膜渗透通量的影响较低。这可能与试验规模有关,4 L∕min的曝气速率足以紊流箱内废水,曝气过量对膜渗透通量的提升有限。

2.5 盐质量浓度的影响

用氯化钠配制不同盐浓度的模拟废水,渗透侧真空度控制在10 k Pa,曝气速率为4 L∕min,考察渗透汽化技术的盐质量浓度适用范围,以及较高盐浓度下温度能否提高膜渗透通量,结果如图6所示。

图6 盐质量浓度对膜渗透通量的影响Fig.6 Effect of salinity on flux of pervaporation

由图6可见,随着废水中盐质量浓度的上升,膜渗透通量不断下降,当盐质量浓度由0升至100 g∕L时,膜渗透通量由22 L∕(m2·h)降到16.8 L∕(m2·h),与Dihua WU等〔26〕的研究结果类似。此外,盐质量浓度较低时(0~20 g∕L),在试验温度范围内,膜渗透通量与温度接近线性关系。但盐质量浓度达到40 g∕L后,跨膜所需动力增加、难度加大,因此温度较低时表现出较低的膜渗透通量,当温度升至60℃后,膜渗透通量才有明显提升。

盐质量浓度上升导致膜渗透通量下降可归因于以下因素:(1)盐质量浓度上升会降低水的活性,以及水在膜表面的溶解程度,导致膜中水分子扩散的驱动力下降〔22〕。因此,具有更高亲水性的膜能够抵抗进料溶液盐质量浓度增加的影响〔23〕。(2)进水盐质量浓度上升会降低膜的扩散系数,导致通量下降。(3)较高的盐质量浓度增加了膜结垢的可能性,同时加剧浓差极化现象,从而降低通量。

渗透汽化工艺在高盐浓度下表现良好,与反渗透工艺〔通量一般为2~12 L∕(m2·h)〔27〕〕相比具有一定优势。反渗透工艺虽然在微咸水中表现良好且能耗较低,但随着盐浓度的上升,反渗透的压力需求迅速变高。有研究指出,盐质量浓度为1.6 g∕L的微咸水渗透压为140 kPa,而盐质量浓度为35 g∕L的海水渗透压为2 800 k Pa。意味着对于盐浓度较高的废水,必须施加更高的压力防止水透过半透膜,因此能耗高。此外,反渗透的水回收率通常低于50%〔22〕。而渗透汽化工艺仅表现为通量略微下降,适应性较好。

2.6 连续运行情况

除工艺条件的影响外,长时间运行过程中膜渗透通量能否保持稳定将决定膜的清洗周期与更换周期。

采用单因素试验的较优参数,即浓缩箱内进水温度为70℃、渗透侧真空度为10 k Pa、曝气速率为4 L∕min,装置24 h连续运行,定量测定每小时的膜渗透通量。试验结果表明,在24 h的长时间运行中,膜渗透通量较为稳定,周期内未见明显变化,基本维持在18~20 L∕(m2·h),脱盐率在100%,这表明试验周期内膜的传质基本未受影响,传输通道没有堵塞,可能试验过程中渗透汽化膜的表面未产生膜污染,渗透汽化膜具有较好的抗污染性能。

与较类似的膜蒸馏(MD)工艺相比,相同材料和厚度下制造的MD膜和PV膜在相似工作条件下使用时,MD膜的通量通常比PV膜高,而选择性上PV膜远高于MD膜〔7〕。渗透汽化工艺使用的致密亲水PV膜不仅能截留盐分,还可截留大部分挥发性有机污染物。与MD膜相比,PV膜具有优异的抗污染性能。

2.7 工艺出水水质

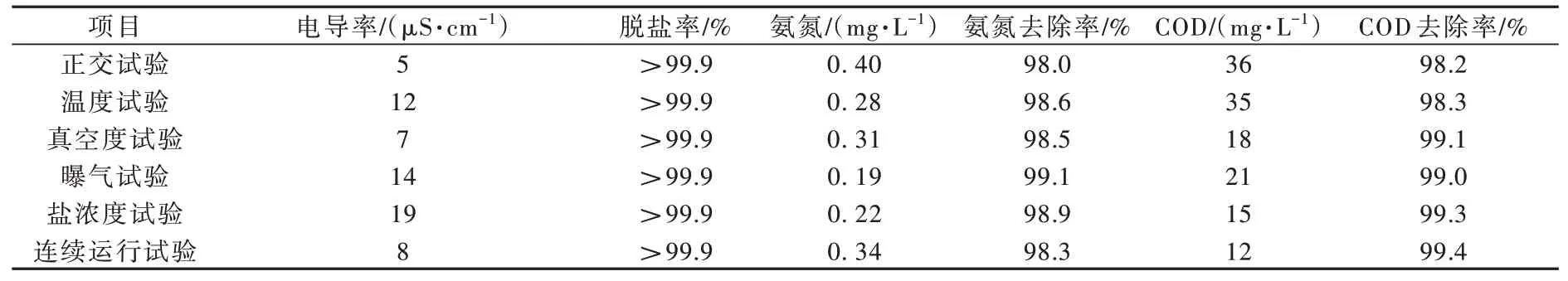

对各试验出水水质进行汇总,结果见表2。

表2 渗透汽化出水水质Table 2 Effluent quality by pervaporation

由表2可见,试验出水水质整体较好,电导率<20μS∕cm,脱盐率>99.9%,COD<40 mg∕L,氨氮<0.4 mg∕L,去除率均超过98%。表明试验使用的渗透汽化膜性能良好,在保持高膜渗透通量的前提下,对盐分、COD、氨氮等均有较好的截留性能,完全能达到《城市污水再生利用-工业用水水质》(GB∕T 19923—2005)中规定的再生水用作工业用水的标准(TDS≤1 000 mg∕L,NH3-N≤10 mg∕L,COD≤60 mg∕L)。

2.8 工艺运行能耗

工艺能耗主要分为2部分:废水升温能耗及渗透汽化过程中的汽化潜热能耗,真空泵等其他组件电耗。

假设原废水温度为20℃,目标温度为70℃,则水升温能耗为210 kJ∕kg,水的汽化潜热为2 333.27 kJ∕kg,按50%的废水减量效率计算,吨水热量消耗约为1.17×106k J。基于渗透汽化的运行温度不高,应用于实际废水处理时完全可通过低品余热为其提供能量;当厂区有低品蒸汽时,可在浓缩箱内设置蒸汽盘管等充分利用低品蒸汽,节省热能耗成本,极大提升工艺的经济性。

组件的电耗主要来自于真空泵。在渗透汽化中,由于渗透液是可冷凝的水蒸气,不可凝气体较少,主要来自真空系统的空气泄漏,因此真空泵功率在稳定状态下将非常低。试验选用0.1 kW的真空泵,因装置规模较小,估算吨水处理能耗约为20 kW·h。

2.9 实际垃圾渗滤液的运行结果

根据模拟废水试验结果,基本明确进水温度、渗透侧真空度、曝气速率等参数对膜渗透通量的影响情况。采用模拟试验较优工艺参数(70℃、10 k Pa、4 L∕min),考察该工艺对实际垃圾渗滤液反渗透浓水的处理效果,结果见图7。

图7 垃圾渗滤液浓水的处理效果Fig.7 Treatment performance of ROconcentrates from lechates

图7表明,相比于模拟废水,垃圾渗滤液浓水的膜通量略有降低,最高可达15.28 L∕(m2·h),但在连续运行过程中出水通量有所下降,12 h平均通量约为11.81 L∕(m2·h)。实际垃圾渗滤液反渗透浓水的水质较为复杂,运行过程中膜表面可能沉积大量盐晶体,减少水分子在膜表面的吸附量,部分膜通道被堵塞,跨膜传质阻力增加,输水通道变少,从而导致通量降低。用2%柠檬酸浸泡清洗后,通量得到较好恢复,后续2个12 h周期的运行通量与第1个周期的十分接近。

垃圾渗滤液反渗透浓水经处理后,出水水质保持在较好水平,平均出水电导率为18μS∕cm、COD 23 mg∕L、氨氮0.13 mg∕L、TN 12 mg∕L,完全达到《城市污水再生利用-工业用水水质》(GB∕T 19923—2005)中规定的再生水用作工业用水的标准。

3 结论

(1)通过模拟废水试验验证了渗透汽化技术浓缩废水具有一定可行性。影响因素依次为废水温度、渗透侧真空度及膜表面的紊流程度,并受废水盐浓度的影响。研究结果表明,随着进水温度、渗透侧真空度的升高,膜渗透通量随之上升;表面紊流程度的增加有助于增加膜渗透通量,盐浓度升高会降低膜渗透通量。

(2)废水温度为70℃、渗透侧真空度为5 kPa、曝气速率为4 L∕min时,膜渗透通量高达19.6 L∕(m2·h)。说明渗透汽化工艺能够起到较好的浓缩效果,对废水减量化有较大潜力。该工艺对盐浓度的适用范围较广,盐质量浓度高达100 g∕L条件下,膜渗透通量仍有16.8 L∕(m2·h)。

(3)工艺出水水质良好,进水盐质量浓度为100 g∕L、COD为2 000 mg∕L、氨氮为10 mg∕L时,出水电导率仍能保持在20μS∕cm以下,出水COD<40 mg∕L,出水氨氮<0.4 mg∕L。

(4)对于垃圾渗滤液反渗透浓水,渗透汽化技术仍表现出良好的浓缩效率及分离性能,膜渗透通量最高可达15.28 L∕(m2·h),出水水质满足再生水用作工业用水的相关标准要求。