高压辊磨运行工况识别算法研究

2022-04-26李明宇张丹威

李明宇 张丹威

(1.抚顺罕王傲牛矿业股份有限公司,辽宁 抚顺 113125;2.流程工业综合自动化国家重点实验室,辽宁 沈阳 110000)

高压辊磨属于矿山重型装备[1],位于碎磨工艺流程中中碎或细碎环节。高压辊磨的粉碎机理主要是料层粉碎,主要参数包括物料参数、设备参数和工艺参数等,工况变化也比较复杂。传统高压辊磨运行工况主要依靠人工经验进行判断,并未结合高压辊磨的机理分析以及运行过程数据[2]对其运行工况进行分析。高压辊磨运行所产生的高维过程数据在处理过程中面临容易陷入维数灾难等问题,导致无法对过程数据进行有效的分析与利用。故选择有效的方法对引起高压辊磨运行工况变化的过程数据进行特征提取进而实时准确地对其运行工况进行识别就显得十分迫切。

在机理分析方面,YU等[3]通过离散元法对高压辊磨进行机理分析进而完成其承载能力的分析。BARRIOS等[4]利用离散元法和多体动力学耦合建立高压辊磨的动力学的基本模型,为高压辊磨的机理分析建立基础。LIM等[5]通过分析辊速和辊面形貌等机理特性完成对高压辊磨性能造成影响的因素分析。但机理分析只能得到相应的物理机理变量,并不能从海量过程数据中发掘出对运行工况产生影响的过程变量。

在数据建模技术领域,如文献[6]利用PSO算法完成炼钢过程数据模型预测,但依然存在后期收敛性能不足的问题;文献[7]利用BA算法完成流程工业中服务器可持续分配任务,不过依然存在收敛精度不高的问题;文献[8]利用GWO算法有效地解决了多目标调度问题,但初始种群的问题并没有得到解决。2017年S.Mirjalili等[9]模仿樽海鞘群觅食提出樽海鞘群算法(Salp Swarm Algorithm,SSA),通过领导者与跟随者位置去寻找食物,故领导者与跟随者位置更新是其寻优精度不高的最直接的原因。这些启发式仿生学优化算法的提出虽然能有效地解决大规模优化问题,但都存在易陷入局部最优解,收敛精度不高等问题。

针对以上问题,本文提出一种基于优化算法的高压辊磨运行过程工况识别方法。首先,通过对高压辊磨自身机理进行分析,得出高压辊磨机压力、频率等对高压辊磨工况有影响的物理机理变量;其次对高压辊磨运行过程数据进行分析并构建过程数据相关性目标函数;最后利用高斯-柯西变异算子优化樽海鞘群算法(gaussian-cauchy mutation Salp Swarm Algorithm,gcSSA)对建立的目标函数进行求解,高斯-柯西变异概率机制可以使樽海鞘群的领导者与跟随者在迭代寻优时种群分布更加合理同时提高算法后期收敛速度,防止陷入局部最优,快速准确地找出隐藏在高维过程数据中对高压辊磨工况变化造成影响的最优过程数据特征子集。最后利用高压辊磨实际工业生产数据对本文算法进行验证。

1 过程分析

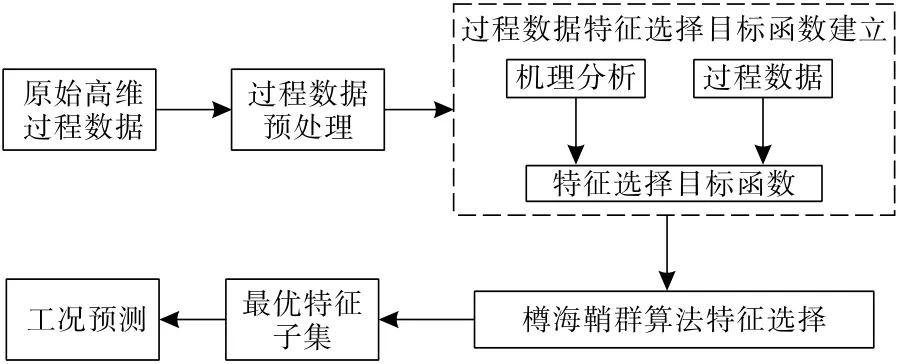

流程工业具有典型的工序连接性[10],因此高压辊磨发生异常时不仅会导致本工序生产节奏紊乱,而且会导致上游给料以及下游出料系统生产停顿,进而导致整个生产流程都会受到影响,造成大量的经济、时间成本的流失。故如何从海量过程数据中选出简单有效的过程数据特征完成对高压辊磨工况预测对提高整个生产流程的效率至关重要。针对此问题本文整体研究思路流程如图1所示。下文分别对机理分析和数据驱动、过程数据分析和目标函数的建立过程进行说明,以及说明建立的目标函数求解模型樽海鞘群算法在高压辊磨过程数据特征提取的思路及出现的问题。

图1 本文研究思路流程Fig.1 Flow chart of research in this paper

1.1 机理分析

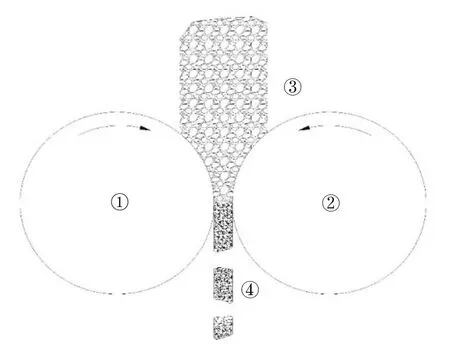

高压辊磨工作原理如图2所示。高压辊磨物料的粉碎主要通过两个同步相向旋转的挤压辊完成,其中一个是与机架固定在一起的定辊,另一个是在一定范围内做水平移动的动辊。送料装置中的物料受自身重力作用或强制喂料装置向下移动,当移动到两辊间的挤压区时,物料随挤压力的逐渐增大而被粉碎并被压成饼,之后从出料口排出。

图2 高压辊磨机工作原理Fig.2 Working principle of high-pressure grinding roll

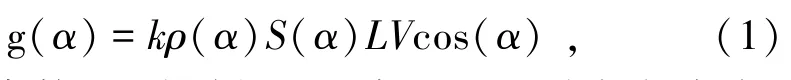

根据进出物料平衡原理可得高压辊磨单位时间处理量g为[11]:

式中,k为常数,α为动辊圆心角,ρ(α)为物料密度,S(α)为辊隙,L和V分别为辊长度与辊速。由式(1)可以得出在出料口处的处理量为:

式中,ω为α=0时的物料密度,S(0)为α=0时辊隙大小。当物料输入进来时,受到两辊挤压的作用将物料粉碎,此时挤压力F可以表示为:

式中,Rp为两辊的工作压力值,D为辊直径。由于两辊在挤压物料时受到的挤压力承受面为动定辊两面,因此两辊承受的挤压力与速度共同表征高压辊磨在工作时的功率,如下式所示:

式中,U和I分别表示高压辊磨工作时电压与电流大小且电压恒定。因此通过式(1)~(4)可知,影响高压辊磨动辊和定辊电流发生变化的物理机理因素主要有压力和辊隙。

1.2 过程数据相关性分析

以实际选矿厂高压辊磨生产过程数据为研究对象,过程数据主要包括高压辊磨动辊和定辊压力、动辊和定辊辊缝、固定端进料阀门开度、活动端进料阀门开度、动辊频率、定辊频率、动辊电流、定辊电流等20多维数据。构建过程数据与工况变化之间相应的量化关系,完成对过程数据的特征提取。因此原始过程数据可由矩阵H表示:

式中m>n,m表示输入数据的采样点数,n表示输入数据的维数,最后两列为表征工况变化的输出数据动辊电流和定辊电流。

通过对输入输出数据之间的相关性分析,建立数据相关性模型如下:输入数据X=[x1x2…xn-2],X∈Hm×n,n向量代表输入数据的维数,m向量代表采样点数;输出数据Y=[xn-1xn],Y∈Hm×n。 首先利用 Pearson相关系数[12]建立输入数据X和输出数据Y之间的线性相关性:

由于Pearson相关系数在多输出变量中选出的输入变量的相关性的不确定性,因此单一的Pearson相关系数无法满足多输出的输入选择。在概率论和信息论中,两个随机变量的互信息(Mutual Information,MI)[13]是变量间相互依赖性的量度,且不局限于实值随机变量。建立输入数据X和输出数据Y之间的互信息关系:

由式(6)和式(7)分别计算输入数据与输出数据的Pearson相关系数Peari,j和互信息值I(i,j)。由式(6)和式(7)对Pearson相关系数和互信息之间的概率进行加权:

式中,γ是取值在0到1之间的任意数。由式(8)得出一种加权的特征贡献度[14]目标函数作为对高压辊磨过程数据目标函数:

其值越大说明特征越重要。

2 目标函数求解建模

由于仿生学中元启示智能优化算法对优化问题求解有着操作简单、求解精度高等特点。陈忠云等[15]利用多子群的共生非均匀高斯变异增强了SSA算法的探索能力。M.A.Elaziz等[16]利用差分进化算法的算子提高樽海鞘群局部搜索能力,提高了其对特征参数的挖掘能力。K.Gholami等[17]将突变机制引入SSA算法中提高种群的多样性使其能够快速地跳出局部极小值。M.H.Qais等[18]利用平方指数更新领导者位置,使算法收敛速度得到提升。因此本文采用樽海鞘群算法(SSA)对目标函数进行求解。

2.1 传统樽海鞘群算法

传统樽海鞘群是以链状结构组成,链的前端领头的樽海鞘称为领导者,领导者之后的樽海鞘称为跟随者。具体算法求解步骤如下:

第一步,首先要对樽海鞘链在有限的上下界空间内进行初始化:

式中,i∈N,j∈S,N为樽海鞘初始种群规模,S为算法空间维度,ub和lb分别为樽海鞘有限空间内搜索的上下界;

第二步,确定适应度函数值;通过目标函数计算得出樽海鞘适应度函数值;

第三步,通过对第二步计算得出的适应度函数值进行排序,最优的适应度函数值即为樽海鞘食物源位置;

第四步,将樽海鞘链一分为二,种群前N/2个樽海鞘定义为领导者,种群后N/2个樽海鞘定义为跟随者;

第五步,对第四步确定的领导者位置进行更新,如式(11)所示:

式中,Xi,j(t)为迭代次数t时的领导者i在j维空间的位置,Food(j)为食物源在j维空间的位置,c2和c3是取值在0和1之间的随机数。c1与迭代次数有关,如式(12)所示:

式中,max(t)为最大迭代次数,m为大于0的实数。由上式可以看出当迭代次数增加时c1呈递减趋势;

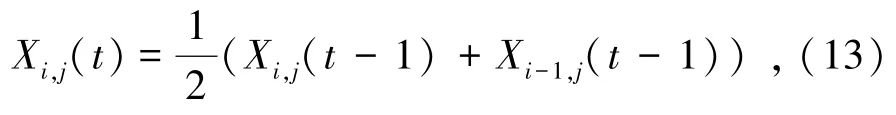

第六步,跟随者樽海鞘位置更新公式为:

式中,Xi,j(t-1)和Xi-1,j(t-1)分别为上一迭代时刻跟随者和上一代跟随者位置;

第七步,对第五步和第六步得到的领导者和跟随者位置在每一维做相应的边界处理,再利用更新后的最优的樽海鞘位置对食物源位置进行更新;

第八步,判断当前输出结果是否满足迭代次数,若满足返回第四步继续更新迭代;若迭代次数达到max(t),输出相应的结果。

2.2 高斯-柯西变异樽海鞘群算法(gcSSA)

高斯变异(Gaussian Mutation)[19]经常被用来对优化算法中重点搜索区域提高局部搜索性能的一种高效变异方法,可以有效地提高算法的后期收敛速度,但不利于算法的全局收敛性能。高斯变异定义公式为:

式中,G(0,1)为标准高斯分布。

柯西变异(Cauchy Mutation)[20]的概率密度函数具有两翼分布的特点,使得优化算法更容易跳出局部最优解,增加全局搜索性能。柯西变异定义公式为:

式中,C(0,1)为标准柯西概率分布。

综合高斯变异和柯西变异得出高斯-柯西变异公式:

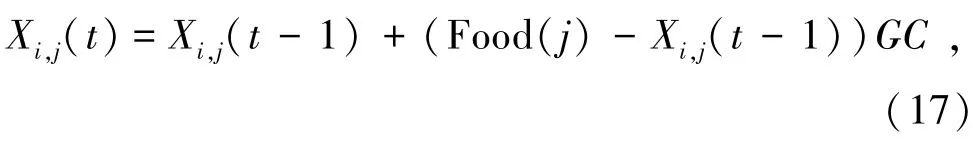

将高斯-柯西变异引入领导者更新公式中,提高种群的多样性。改进后的领导者更新公式为:

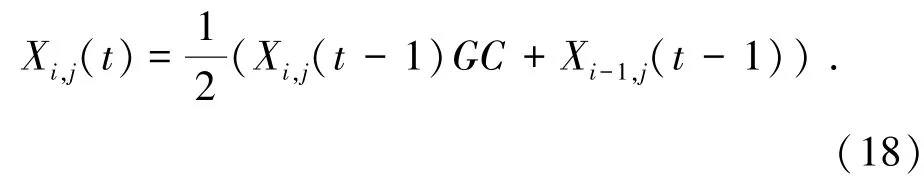

式中,Food(j)为上一代樽海鞘食物源位置;在樽海鞘跟随者位置同样引入高斯-柯西变异算子,结合式(16)和式(17)可以得出跟随者变异更新公式为:

采用高斯-柯西变异增加樽海鞘种群的多样性提高算法局部搜索能力、跳出局部最优解的限制,提升算法后期收敛速度,提高算法优化结果的准确性。

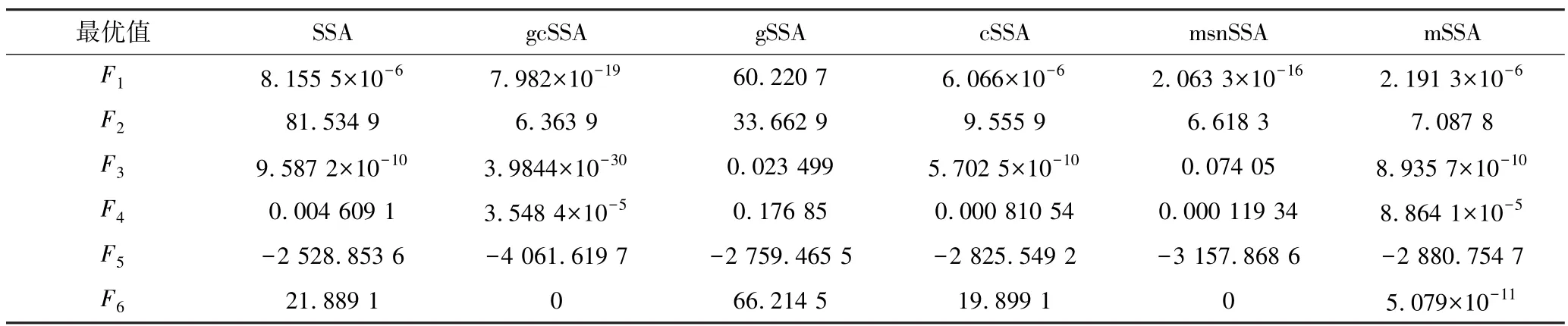

3 仿真分析

为了验证本文所提方法寻优能力的有效性与准确性,选择了CEC-2017中6个基准函数做仿真对比试验分析验证。6个基准函数特征包含单峰(unimodal)、多峰(multimodal)、可分(separable)和不可分(non-separable)等不同特征。本仿真分析实验采用6组对比实验进行算法验证,包括文献[9]所提原始樽海鞘群算法(SSA)、高斯变异樽海鞘群算法(gSSA)、柯西变异樽海鞘群算法(cSSA)、文献[15]所提多种群高斯变异樽海鞘群算法(msnSSA)、文献[16]所提一种变异樽海鞘群算法(mSSA)以及本文所提高斯-柯西变异樽海鞘群算法(gcSSA)。如表1所示即为本次仿真实验所选6个基准函数对应的表达式及其相应的参数设置。

表1 仿真分析函数及其参数Table 1 Simulation analysis function and parameters

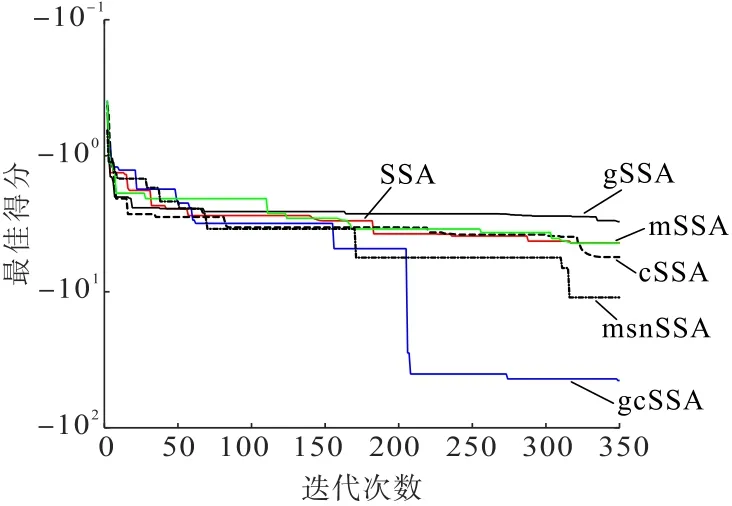

从表1可知,所选基准函数满足一般函数的特性。6个基准函数仿真实验迭代次数均为1 000次,初始种群个数均为30个,其中维度也均为10维。文献[15]所提msnSSA方法中提出樽海鞘群算法幂系数值为2.5时,樽海鞘群算法可以达到最好的开发状态,寻优能力也最强,因此本文设定c1的幂系数值取2.5,6个基准函数优化算法收敛结果及仿真实验结果如图3所示。

图3 基准函数优化算法的收敛性Fig.3 Convergence of benchmark function optimization algorithm

从图3可以看出,文献[15]所提msnSSA算法和文献[16]所提mSSA算法在迭代后期无法达到较好收敛和寻优精度,本文所提算法却可以达到较好收敛和寻优精度,且相对于msnSSA算法和mSSA算法本文所提算法的寻优精度表现出更好的性能。F6在迭代次数为600~700时本文所提算法和文献[15]算法虽然寻优精度都达到理论最优值0,但是本文所提算法相比于文献[15]算法可以更快地达到理论最优值,而其他算法在前期和后期都出现不同程度的停滞。综上所述,本文所提算法针对6个基准函数的仿真实验均表明了较高的收敛性和寻优精度,表2为6个基准函数仿真最优值结果。

表2 基准函数仿真最优值Table 2 Optimal value of benchmark function simulation

对于表2中的最优值可以从数据上反映算法的收敛精度和寻优能力。可见本文所提gcSSA算法在求解单峰、多峰、可分以及不可分基准函数时都有明显的优势,且可以达到较高的收敛速度和寻优精度。

4 工程实验验证

通过以上仿真实验验证了本文所提算法在收敛精度和寻优能力的有效性。因此将本文所提算法对选矿工业中高压辊磨过程实际工业生产数据所建立的目标函数进行寻优,用来提取相应的高压辊磨过程参数的特征。目标函数优化算法的收敛性结果如图4所示。

图4 目标函数优化算法的收敛性Fig.4 Convergence of objective function optimization algorithm

从图4可以看出,本文所提gcSSA算法在迭代前期收敛性能相比于mSSA和msnSSA表现性能略差,但在迭代后期对比其他方法依然表现出很好的收敛能力与收敛精度。

4.1 过程数据特征提取

针对上节对高压辊磨生产过程所建立的目标函数进行优化结果的分析,对所有的高压辊磨生产过程中产生的过程变量进行分析,选出如表3所示的高压辊磨过程数据变量作为最优的特征选择。

表3 高压辊磨工况识别最优特征变量Table 3 Optimal characteristic variables for working condition identification of high-pressure grinding roll

4.2 结果验证

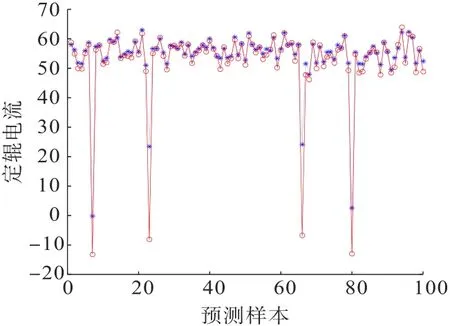

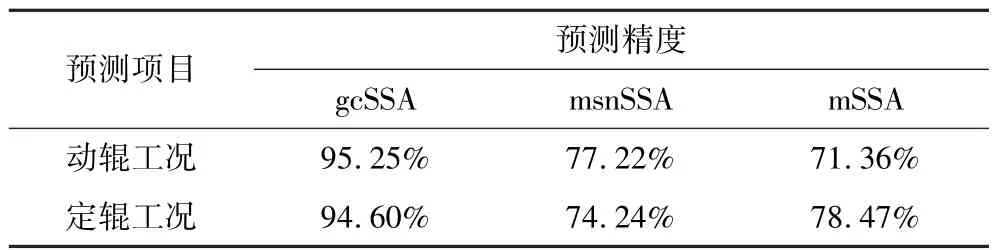

该部分实验用于验证本文所提特征选择方法在高压辊磨工况预测中的有效性。同时,对比文献[15]msnSSA和文献[16]mSSA改进樽海鞘群算法在高压辊磨工况预测中特征提取的准确性。本实验数据来源于实际磨矿生产中的CLM系列高压辊磨机,总共选择800组数据。针对提取到的特征数据采用BP神经网络对高压辊磨工况进行预测,其中实验训练样本为600组数据,100组为验证集,测试样本100组。实验结果如图5、图6所示,同时统计出表征高压辊磨运行工况的动定辊电流预测准确率结果如表4所示。

图5 gcSSA特征选择高压辊磨动辊工况预测Fig.5 GCSSA feature selection high-pressure grinding roll working condition prediction

图6 gcSSA特征选择高压辊磨定辊工况预测Fig.6 GCSSA feature selection high-pressure grinding roll fixed roll condition prediction

表4 高压辊磨工况预测准确率Table 4 Prediction accuracy of working conditions of high-pressure grinding roll

在gcSSA特征选择验证实验中,工况预测精度达到95.25%和94.60%。相比文献[15]和文献[16]特征选择结果,gcSSA特征选择的结果在工况预测实验中有明显优势,说明gcSSA对目标函数优化精度更高,有力地证明了本文所提算法在特征选择过程中的有效性。

5 结 论

在传统樽海鞘群算法(SSA)的基础上,提出一种新的、简单、精确的优化算法高斯-柯西变异樽海鞘群算法(gcSSA)完成对高压辊磨过程数据的特征提取工作,并通过提取到的高压辊磨过程数据特征有效地对表征高压辊磨运行工况变量参数做出预测。仿真结果表明,gcSSA的优化性能不仅优于传统SSA算法且对于其他改进算法也表现出较强的优越性。最后利用本文所提方法对高压辊磨实际生产过程数据进行特征提取,结果表明本文方法不仅能有效提取到机理分析所得到的参数变量,同时也提取到了生产过程的数据变量,最终利用上述提取到的过程数据特征完成对高压辊磨运行的工况预测与识别工作,且可以达到较高的准确率。在以后的工作中,本文所提算法可以作为一种工况识别工具,完成对流程工业中其他重要设备的工况识别与预测工作。