酒钢铁矿石悬浮磁化焙烧试验及机理研究

2022-04-26孙洪硕陈毅琳韩跃新王建雄高泽宾

孙洪硕 陈毅琳 韩跃新 王建雄 高泽宾 李 嘉

(1.酒钢集团宏兴股份公司选矿厂,甘肃 嘉峪关 735100;2.东北大学资源与土木工程学院,辽宁 沈阳 110819;3.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

近年来,我国钢铁工业产能巨大,国内铁矿石产量严重不足。铁矿石大量进口导致铁矿石对外依存度过高,至2020年对外依存度已连续6年超过80%,这严重威胁我国经济健康稳定发展[1]。因此,高效开发利用国产铁矿石对缓解我国铁矿石进口压力、保障钢铁行业可持续发展具有重要战略意义,然而我国铁矿石禀赋较差,97%的铁矿石必须经过选矿工序才能达到高炉冶炼标准[2-3]。长期以来,选矿科研人员针对我国铁矿石的分选进行了大量的研究工作,成功开发了阶段磨矿—粗细分级—重选—磁选—阴离子反浮选、回转窑焙烧—磁选等工艺[4-7]。但上述工艺在处理复杂难选铁矿石时存在工艺流程复杂、能耗高、药剂成本高、设备生产率低等诸多缺点。实践表明,悬浮磁化焙烧—磁选技术是处理复杂难选铁矿石的有效技术手段,具有焙烧产品质量好、能耗低、污染小、自动化水平高等优点。其中悬浮磁化焙烧产品的特性对磁选指标有显著的影响[8-9],因此对悬浮磁化焙烧产品进行特性分析对改善磁选指标具有重要的意义。

本研究以酒钢镜铁山粉矿为研究对象,在对原矿进行系统分析的基础上,进行了悬浮磁化焙烧—磁选试验,分别探究了焙烧时间、焙烧温度、CO浓度对分选指标的影响规律。在此基础上采用X射线衍射分析、振动样品磁强计、扫描电子显微镜从物相转化、磁性转变及微观结构三个角度对悬浮磁化焙烧产品特性进行分析。

1 试验原料与试验方法

1.1 试验原料

试验原料为酒钢镜铁山粉矿(粒径-1 mm),矿石的化学组成分析结果如表1所示。

表1 矿石化学成分分析结果Table 1 Chemical composition analysis results of the ore %

由表1可知,矿石中铁为具有回收价值的元素,TFe含量为29.85%,FeO含量为10.39%。主要杂质为 SiO2,其含量为 23.11%;Al2O3、CaO、MgO、Ba 含量较少,分别为2.68%、3.90%、3.13%、4.58%。主要有害元素S和P含量分别为1.29%和0.07%。此外矿石烧失率为13.56%,主要由菱铁矿分解引起。

为了确定矿石中铁元素赋存状态,对矿石进行了铁物相分析,结果如表2所示。

表2 矿石铁物相分析结果Table 2 Iron phase analysis results of the ore %

由表2可知,矿石中的铁主要以赤褐铁及碳酸铁的形式存在,赤褐铁中铁的分布率为79.89%,碳酸铁中铁的分布率为15.96%。

为进一步分析矿石的矿物组成,对矿石进行了XRD分析,结果如图1所示。

图1 矿石XRD衍射图谱Fig.1 XRD pattern of the ore

由图1可知,矿石中含铁矿物为赤铁矿、菱铁矿与铁白云石。主要脉石为石英及重晶石,还有少量的云母。

矿石激光粒度分析结果如图2所示。由图2可知,矿石粒度较细,其中粒度小于29.40μm的颗粒含量为50%,小于196.12μm的颗粒含量为90%。

图2 矿石激光粒度分析结果Fig.2 Laser particle size analysis results of the ore

1.2 试验方法

如图3所示,采用TF-1200X-S-VT型立式管式炉进行焙烧试验。进行磁化焙烧试验时,首先通入N2排除系统内其他气体,防止干扰试验;当焙烧炉升温至预设温度后,称取20 g氧化后样品迅速加入到炉管中,并使物料均匀分布于炉管多孔石英板上;然后通入一定浓度的CO气体(CO浓度以CO流量占N2与CO合计流量的比例表示)。达到预设焙烧时间后,停止通入CO气体,将焙烧产品在N2中冷却至室温。在磁场强度99.47 kA/m、磁选时间3 min的条件下,使用磁选管对焙烧产品进行磁选试验,考察焙烧条件对磁选指标的影响。在此基础上,通过采用物相分析、磁性分析和SEM分析进行焙烧产品的性质分析,进一步明确悬浮磁化焙烧的机理。

图3 悬浮磁化焙烧系统示意Fig.3 Schematic diagram of suspension magnetization roasting system

2 试验结果与讨论

2.1 焙烧时间对分选指标的影响

焙烧时间对磁化焙烧效果有重要的影响。焙烧时间较短时,赤铁矿和菱铁矿不能完全转化为强磁性的磁铁矿;焙烧时间过长时,会发生过还原反应生成弱磁性的浮氏体;因此选择适宜的磁化焙烧时间至关重要。在焙烧温度为570℃、总气体流量为600 mL/min、CO浓度为20%的条件下,考察了焙烧时间对分选指标的影响,试验结果如图4所示。

图4 焙烧时间对磁选指标的影响Fig.4 Effect of roasting time on the magnetic separation indexes

由图4可知,焙烧时间在10 min以内时,磁选精矿的铁品位在53.10%~53.42%之间波动,回收率由40.49%提升至83.00%。而焙烧时间增加至20 min时,精矿铁品位由53.28%提升至56.76%,但铁回收率却由83.00%降低至71.12%,这可能是由于发生了过还原反应。综合考虑,确定适宜磁化焙烧时间为10 min,此时,精矿的铁品位为53.28%,铁回收率为83.00%。

2.2 焙烧温度对分选指标的影响

温度是影响化学反应的重要因素,它决定着化学反应能否进行,并影响着反应速率。磁化焙烧过程中,焙烧温度过低时,弱磁性铁矿物向强磁性铁矿物转化困难;温度过高时,容易出现过还原现象,生成弱磁性的浮氏体,影响磁选指标。故焙烧温度选取应当适宜。在焙烧时间为10 min、总气体流量为 600 mL/min、CO浓度为20%的条件下,选取焙烧温度分别为470℃、520℃、570℃、620℃和670℃进行试验,结果如图5所示。

图5 焙烧温度对磁选指标的影响Fig.5 Effect of roasting temperature on the magnetic separation indexes

由图5可知,随着磁化焙烧温度的上升,精矿铁品位基本保持不变,在53.19%~53.53%之间波动,而铁回收率总体呈现先增加后降低的趋势。当温度由470℃提升至570℃时,铁回收率由79.42%提升至83.20%,这是由于在一定范围内提升温度,可以提高生成磁铁矿的反应速率,故精矿铁回收率持续增加。当温度由570℃提升至670℃时,发生过还原现象,铁回收率由83.20%降低至80.17%。综合考虑,确定适宜磁化焙烧温度为570℃,此时精矿铁品位为53.33%,铁回收率为83.20%。

2.3 CO浓度对分选指标的影响

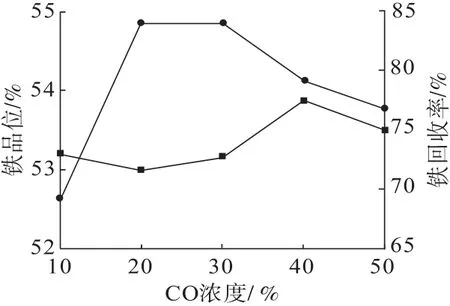

磁化焙烧过程中,当CO浓度过低时,反应速率慢;当CO浓度过高时,容易发生过还原反应,产生的弱磁性浮氏体会影响磁选指标;因此应确定适宜的CO浓度。在焙烧时间为10min、焙烧温度为570℃、总气体流量为600 mL/min的条件下,探究了CO浓度分别为10%、20%、30%、40%和50%时对选别指标的影响,试验结果如图6所示。

图6 CO浓度对磁选指标的影响Fig.6 Effect of CO concentration on the magnetic separation indexes

由图6可知,随着CO浓度的提升,铁回收率呈现先升高后降低的趋势。当CO浓度从10%提升至40%时,精矿铁品位在52.98%~53.87%之间波动,铁回收率由68.94%提升至79.07%。继续提高CO浓度,精矿铁品位及回收率均有所降低。过高的CO浓度导致发生过还原现象,不利于提高选别指标。综合考虑,确定适宜CO浓度为20%,此时精矿中铁品位为52.98%,铁回收率为83.92%。

综上,确定悬浮磁化焙烧适宜条件为:焙烧时间10min;焙烧温度570℃;总气体流量为600mL/min;CO浓度20%,此条件下精矿铁品位为52.98%,铁回收率为83.92%。

2.4 铁物相分析

原矿及焙烧产品铁物相分析结果如表3所示。

表3 原矿及焙烧产品铁物相分析结果Table 3 Iron phase analysis results of the raw ore and the roasting products %

由表3可知,经磁化焙烧后,铁赋存状态发生极大改变,表现为磁性铁中铁含量增加,赤褐铁以及碳酸铁中铁含量降低。悬浮磁化焙烧产品中磁性铁中铁含量为28.81%,分布率为84.86%,铁分布率较焙烧前矿石提升了83.02个百分点。悬浮磁化焙烧产品中赤褐铁中的铁含量为3.21%,分布率为9.45%,较焙烧前矿石中磁性铁中的铁分布率降低了70.44个百分点。悬浮磁化焙烧产品中碳酸铁中铁含量为1.53%,较焙烧前矿石中碳酸铁中的铁含量有所降低,这是由于在高温条件下,菱铁矿发生分解、氧化等反应转化为赤铁矿或磁铁矿。

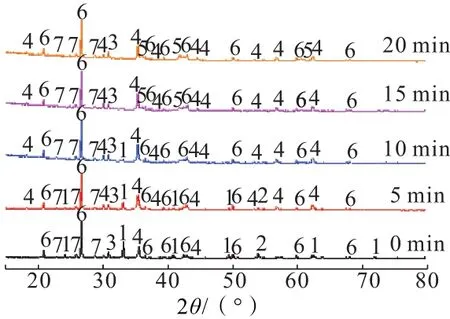

对不同焙烧时间的样品进行了XRD分析,结果如图7所示。

图7 不同焙烧时间产品XRD图谱Fig.7 XRD patterns of products at different roasting times

由图7可知,随着磁化焙烧时间的延长,赤铁矿与菱铁矿衍射特征峰逐渐消失,磁铁矿衍射特征峰逐渐增加。当磁化焙烧时间到10 min时,菱铁矿及赤铁矿的衍射特征峰消失,说明此时菱铁矿及赤铁矿已经完全转化为磁铁矿。

2.5 磁性特性分析

磁学特性直接影响矿石磁选时的行为,为探究磁化焙烧产品的磁学特性,采用振动样品磁强计对其进行分析。对不同焙烧时间的产品进行磁性分析,其比磁化强度和比磁化系数与外加磁场的关系如图8所示。由图8可知,随着焙烧时间的延长,磁化焙烧产品的饱和比磁化强度和比磁化系数逐渐增加然后降低。磁化焙烧时间由0增加到10 min时,悬浮磁化焙烧产品的饱和比磁化强度由9.54 A·m2/kg提升至29.18 A·m2/kg,最大比磁化系数由1.29×10-4m3/kg提升至2.30×10-4m3/kg。继续增加焙烧时间至20 min,饱和比磁化强度降低为26.77 A·m2/kg,最大比磁化系数降低为1.85×10-4m3/kg。这也证明了悬浮磁化焙烧焙烧适宜时间为10 min。

图8 不同焙烧时间产品磁学特性分析结果Fig.8 Magnetic properties analysis results of products at different roasting times

对原矿及磁化焙烧产品进行磁性分析,结果如图9所示。由图9可知,经过磁化焙烧后,焙烧产品的饱和比磁化强度及比磁化系数均显著提高。焙烧产品的饱和比磁化强度与最大比磁化系数分别为26.59 A·m2/kg与4.08×10-3m3/kg。此外焙烧产品的剩磁为5.01 A·m2/kg,矫顽力为15.90 kA/m。

图9 原矿及焙烧产品磁学特性分析结果Fig.9 Magnetic properties analysis results of the raw ore and the roasting products

2.6 微观结构演化

为研究悬浮磁化焙烧产品的微观形貌,对磁化焙烧产品进行SEM分析,结果如图10所示。

图10 焙烧产品微观结构演化Fig.10 Microstructure evolution of roasted products

由图10(a)可知,磁化焙烧前样品表面较为平整与致密,无孔洞和裂纹。由图10(b)可知,矿石表面形成了部分裂纹和缺陷,促进了CO气体扩散,表明磁化焙烧反应是由颗粒表面逐渐向内部发生。由图10(c)和(d)可以得知,随着焙烧时间的逐渐延长,颗粒表面变得较为疏松和粗糙,表面结构遭到破坏,呈现出蜂窝状形貌。焙烧所形成的微裂纹和裂缝可以作为CO气体扩散的通道,使之与铁氧化物充分接触并反应,焙烧反应后CO气体与铁氧化物反应产生的CO2气体扩散到颗粒外部,形成气孔[10-11]。随着反应的进一步进行,气孔和微裂纹进一步发育,气孔和微裂纹开始相互连通并且向深处发育,颗粒表面形成疏松多孔的结构。

3 结 论

(1)酒钢镜铁山粉矿的最佳悬浮磁化焙烧条件为:焙烧时间10min、焙烧温度570℃、总气体流量为600 mL/min、CO浓度 20%。将焙烧产品研磨至-0.125mm,在磁场强度99.47 kA/m、选别时间3 min的条件下进行磁选,可以获得最佳选别指标,最终精矿的铁品位为52.98%,铁回收率为83.92%。

(2)焙烧产品磁性分析表明,经过磁化焙烧后,样品的饱和比磁化强度和比磁化系数均大幅提高,样品磁性显著增强。铁物相分析和XRD分析表明,原矿中的弱磁性的赤铁矿与菱铁矿经磁化焙烧后转变为强磁性的磁铁矿,而脉石矿物基本无变化。

(3)SEM分析表明磁化焙烧反应是由颗粒表面逐渐向内部进行的。随着焙烧时间延长,颗粒表面变得疏松多孔,表面结构遭到破坏,呈现蜂窝状形貌。焙烧过程中形成的微裂纹和裂缝可为CO提供扩散通道,使CO与样品接触更充分,促进反应的进行。