冷轧硅钢乳化液斑迹缺陷及控制措施

2022-04-26唐诗邹木

唐诗,邹木

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

对于冷轧来说,乳化液斑迹缺陷一直是一个难以完全消除的技术难题,硅钢由于其成分特点产生的乳化液斑迹则比普通冷轧产品来说更难。由于轧后残余含硅铁粉量多,对热处理工序轧硬卷表面的斑迹缺陷很难通过清洗和加热进行消除。生产线跟踪总结后得出乳化液斑迹的特点是,在带钢上呈现表面无规则点块状大小不相同的黑褐色椭圆或长条形缺陷,严重的乳化液斑迹在退火工艺的清洗退火后能有一定的降低颜色变暗但同样无法完全消除,此缺陷一般出现在带钢头部,严重的会造成整卷斑迹缺陷,一旦发生如果没有及时查清原因且采取有效的控制措施会随着生产时间延长呈加重趋势。因此,对轧机乳化液斑迹的产生原因进行研究,找出造成乳化液斑迹缺陷的关键控制因素,制定有效的现场控制措施,降低此类缺陷的产生,对维持冷轧过程中产品质量的稳定性有很大的意义。

文章结合冷轧硅钢UCM 轧机实际生产情况,做了现场数据跟踪统计,分析了冷轧硅钢产品产生乳化液斑迹缺陷的主要因素,并提出了控制乳化液斑迹的措施。

1 乳化液斑迹的产生原因

1.1 硅钢表面乳化液残留的形成原因

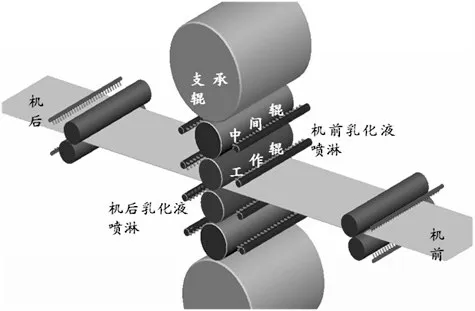

以6 辊UCM 轧机为例,轧机的乳化液喷射和吹扫布置如图1 所示,UCM 轧机乳化液喷射梁装置共有2 套,分别安装在轧机出入口转向辊前。通过ABB 板形仪配套的气动系统控制来进行流量喷射,可以随着轧制速度和板形的变化发展情况通过调节轧制时乳化液喷射的流量和喷射技术方式,同时在前后配备与之搭配的空气吹扫。奇数道次轧制时,带钢从入口轧制到出口,打开入口喷射乳化液,关闭出口;相反,在偶道次轧制过程中,入口的乳化液关闭,打开出口。同时为避免乳化液喷射对测厚仪造成的干扰,出入口测厚仪均配备测厚仪保护罩,测厚仪镜头开孔处设置有空气吹扫,靠近辊缝内侧配有一排空气吹扫喷嘴用于消除带钢运行中的乳化液。

图1 UCM轧机乳化液喷射

乳化液残留在硅钢表面的原因主要有以下几方面:

(1)乳化液通过喷射梁喷嘴喷射到辊缝区高速旋转的轧辊后被轧辊的转速反弹带回到轧机入口区域,在带钢表面上残留乳化液形成斑迹;

(2)带钢上方的测厚仪保护罩吹扫能力不足,吹气嘴堵塞,导致部分乳化液残留在出口带钢表面上冷凝后形成斑迹;

(3)单机架可逆式轧机在进行道次切换时,前一道次的入口成为了后一道次的出口,而前一道次入口辊缝前的乳化液由于不能及时疏通分流,会在后道次轧制过程中沿轧制方向流出进到卷芯中,在较高的形变温度下迅速碳化形成乳化液斑迹。

1.2 乳化液斑迹的形成过程

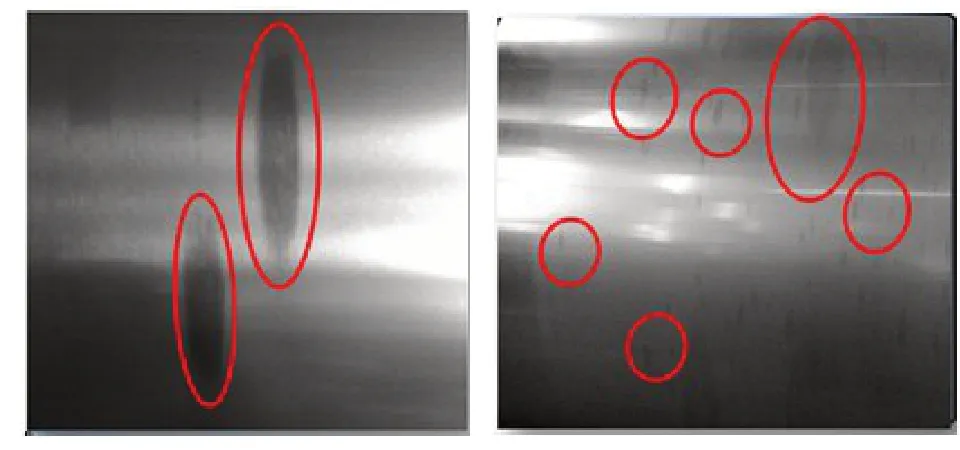

通过现场实验跟踪,硅钢在道次间轧制卷曲时,部分乳化液从出口侧辊缝流出被高速运行的带钢迅速卷入卷曲卷芯,通过测温枪对轧制时的卷曲卷芯温度测量,卷芯带钢层间温度达到100~130 ℃,带钢的外圈温度可以达到90~110 ℃;这会把乳化液中的水份蒸发掉,而乳化液中残留的铁粉就会附着在带钢的表面,在不同浓度的乳化液中,由于其他的化学成分逐渐增加,从而加速了Fe的化学反应。在最后的轧制过程中Fe 的反应物与带钢基体融合形成另一种物质,它们沉积在带钢的表面就形成了难以消除的乳化液斑迹。乳化液在硅钢表面残留的越多,形成的斑迹颜色就越重,斑迹形貌特征因轧机工作速度不同有着不同的形貌,如图2 所示,左图为低速状态下的乳化液斑迹形貌呈椭圆形或圆形,右图为高速状态下乳化液斑迹形貌呈点状或细长条形。

图2 乳化液斑迹形貌

通过跟踪对比发现:乳化液斑迹产生量最关键两个因素为末道次轧制带钢表面洁净程度和空气吹扫清除能力。

1.3 乳化液斑迹跟踪试验

针对乳化液斑迹形成的原因进行实例分析,做了以下几个模拟试验:

(1)分别在末道次和第四道次停机时乳化液喷射管道未吹扫结束切换道次和待吹扫结束后再切换道次启动轧制,对比两种操作模式下的带钢斑迹产生情况;

(2)利用空气吹扫角度变换(测厚仪保护罩启停操作)将出口带钢表面乳化液吹净与不经过吹扫后带钢轧制后带钢表面斑迹情况;

(3)更改轧制末道次乳化液管道吹扫系统持续时长,增加管道内部吹扫能力,减少乳化液管道内部乳化液残留。如图3所示。

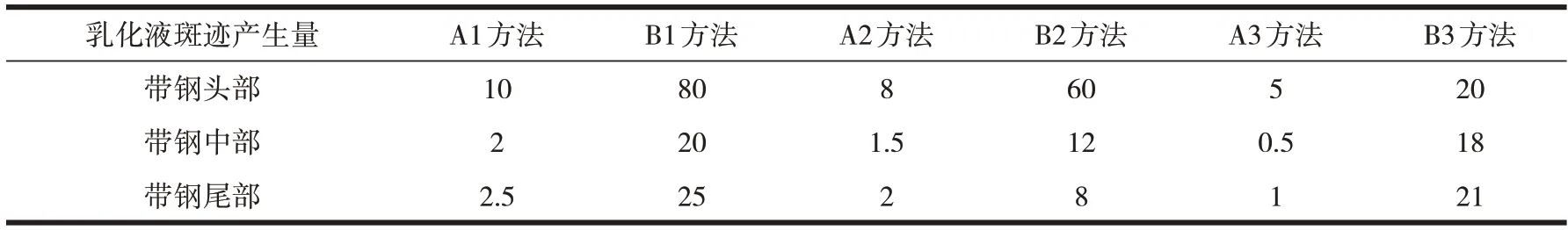

图3 末道次空气吹扫对比实验

数据统计结果分析见表1。对管道吹扫结束后启轧设置为A1方法,管道吹扫未结束后启轧设置为B1 方法;出口带钢吹扫设置为A2 方法,出口带钢不经过吹扫设置为B2方法;末道次管道吹扫90 s设置为A3 方法,末道次管道吹扫30 s 设置为B3 方法。对比几种方式轧制后带钢斑迹所占比例进行对比分析。

表1 试验数据统计 %

结果表明:

(1)乳化液斑迹产生为末道次带钢表面残留的乳化液造成;

(2)在切换道次前将出口带钢表面乳化液吹净斑迹情况好于未吹净的模式;

(3)延长末道次停机管道吹扫时长对抑制乳化液斑迹的产生有效。

2 乳化液斑迹产生机理分析

由现场模拟试验和查阅相关资料可推断出带钢表面产生乳化液斑迹的主要原因是由于带钢表面残留的乳化液在卷曲时高低温差环境下浓缩并发生化学反应形成黑褐色斑迹;在轧制过程中,存在于辊缝区的乳化液主要成分由油组成,并含有少量的水。在室温下,乳化液中的水和铁的氧化速度很慢。但是,随着辊缝区域温度的升高,乳化液中的水会在高温下蒸发形成水蒸气,由于铁的氧化速度也会加快,它们在带钢表面发生剧烈的化学反应生成氧化铁,在轧制完成后热处理前,带钢表面的氧化铁就已经形成。当钢卷被加热到轧制油蒸发的环境温度时,少量的油会被保护气氛带走,但大部分的油会进入或浮在已形成的氧化铁表面上面形成斑迹[1]。反应式如下:

轧制油和氧化铁会在乳化液斑迹的形成过程中产生相互影响,因此在带钢表面残留的物质发生氧化反应,同时轧制油进入氧化铁里就能发展形成乳化液斑迹。

3 减少乳化液斑迹产生的对策

改善或者控制冷轧带钢乳化液斑迹的产生,达到减少或者消除的作用,需要从两个方面入手。一是从设备配置方面,利用技改增加出口侧吹扫覆盖面,提高有效吹扫面积、吹扫压力优化[2]等;二是从工艺操作方面,包括操作习惯的改变固化、空气管道吹扫优化、减少喷嘴堵塞、控制板形等。以下从两方面做出针对性措施抑制乳化液斑迹的产生。

3.1 抑制乳化液斑迹产生措施

(1)出口测厚仪保护罩外壁采用分段多次焊接,降低热形变,保证密封性,新增90 mm 高度挡板,将防缠导板上残留乳化液引流至轧机两侧,解决防缠导板乳化液滴漏,如图4所示。

图4 保护罩新增挡板

(2)检修时对防缠导板和保护罩进行冲洗,防止油泥堆积形成堰塞聚集乳化液,造成轧制时乳化液集留造成滴漏。

(3)测厚仪保护罩增加空气吹扫气刀,用于清理道次切换乳化液管道吹扫时滴落、残留在带钢表面的乳化液,外部新增气刀具体位置见图5。

图5 新增气刀位置

(4)调整气吹喷嘴与带钢切入角度,各个吹气喷嘴的吹扫面积会增加,吹扫效果更好,同时减少了漏吹,也就减小了喷嘴与带钢表面的接触距离,达到吹扫压力增强的效果。

(5)增大控制系统中吹扫空气环境压力,一般需要达到0.4 MPa 以上,同时要调整侧吹喷射角度,增加带钢两侧的吹扫效果,减少带钢边部以及中部的乳化液残留。

(6)更改轧制控制系统中末道次乳化液管道吹扫持续时长,由原有的30 s 延长至90 s,减少乳化液喷射管路中的残留。

3.2 加强乳化液管理

乳化液在轧制过程中起到对辊系和带钢进行冷却和润滑作用,乳化液日常的使用和管理不当会使冷轧硅钢的表面产生一些质量缺陷。因此,在整个乳化液使用的过程中,生产现场要对乳化液进行定期的检测和化验,并根据检测结果及时调整理化指标,从而达到轧制过程中最佳的润滑和冷却效果,以此来保证冷轧硅钢的表面质量稳定。

3.2.1 控制杂油含量

乳化液中其他油品含量如果增加得过多会使整个系统的乳化液稳定性降低,同时它的皂化值也会下降,而这两个重要指标的降低会造成轧制中润滑效果不良,并且乳化液中铁粉会相应增加,这样,轧制过程中产生的铁粉会被油滴吸收到乳液中,其颜色会变黑。同时,乳化液中混合油的粘度变大会导致乳化液中的油从水中膨胀变质,这些变质的物质就成为了乳化液斑迹。轧机内部的液压系统泄漏的液压油和轧辊轴承油雾润滑的润滑油会进入到乳化液系统中,如果能够控制乳化液中的这部分杂油的产生量,可以降低乳化液中的皂化值。当杂油过多时,需要通过撇油器撇去部分杂油或者更换部分乳化液。

3.2.2 降低乳化液污染,提高乳化液清洁度

铁粉和灰份是乳化液中影响带钢表面质量的主要成分。铁粉的形成主要是由辊缝变形区的前后滑动引起的。轧辊与带钢表面的相对摩擦会形成直径小于1 nm 的铁粉。灰分主要受金属氧化物和轧机内油泥的影响,空气粉尘对乳化液的污染加剧。随着乳化液中铁粉含量增加,乳化油颗粒在滚动后会吸附乳化液中的大量铁粉,这部分铁粉的增加会加速与它的结合,从而使乳化油滴的粒径增大,ESI 值降低,同时乳化液的稳定性也会降低,从而降低乳化液的润滑性能,增加乳化液在带钢表面的残留。目前用于冷轧生产的乳化液过滤系统是一种电磁过滤器,能去除部分铁粉和灰分。定期开启磁过滤系统以保持乳化系统的清洁,通过日常的乳化液进行理化分析,将铁粉总量控制在≤0.015%,灰分总量≤0.04%。

4 乳化液斑迹改善效果

实施上述措施后,硅钢表面的乳化液斑迹明显减少,质量斑迹封闭率降至0.32%以下;硅钢乳化液斑迹的长度也从200~300 m 减少到15 m 以下,带钢表面斑迹的颜色经过退火后由黑褐色变为白色。

5 结语

冷轧带钢乳化色斑是冷轧生产中常见的缺陷之一。这类产品缺陷在不同的轧机上处理能力不同,但基本原理和产生机理基本相同。以单机架可逆轧机上斑迹控制措施和减少头尾斑迹的改善措施为例,应控制好以下几个方面。

(1)必须能够保证末道次轧制前板面清洁程度,特别是吹扫效果,几个关键部位的吹扫角度必须日常进行确认校正。

(2)加强车间日常生产中乳化液的使用管理,保证乳化液的润滑效果和清洁程度。

(3)改善轧机操作习惯,避免在吹扫时切换道次造成管道内残留的乳化液飞溅至带钢表面。

(4)防缠导板残留乳化液不滴漏至轧机内部,确保轧机启轧时出口侧没有明显乳化液从辊缝内带出。

(5)导流槽及轧机顶部无堆积油泥,乳化液导流畅通。