桥梁悬臂段挂篮研究及行走速度影响因素分析

2022-04-26温利强申铁军

温利强,申铁军,高 鹏

(1.山西路桥第五工程有限公司,山西 太原 030006; 2.山西路桥建设集团有限公司,山西 太原 030006; 3.山西省煤系固废利用工程技术研究中心,山西 长治 046000)

0 引言

桥梁悬臂梁体如为单箱单室箱梁结构,挂篮采用菱形结构,挂篮行走时必然要产生微弱前倾、抖动,对挂篮行走的安全性与稳定性有一定影响,同时也会影响挂篮的行走速度。所以,在实际操作中施工难度较大,有待于进一步技术创新。

1 刚构桥悬臂段挂篮技术

1.1 工程概况

偏关沿黄旅游公路项目位于山西省忻州市偏关县,地处晋西北的晋蒙交界处,K31+179关河口大桥起止里程K31+050~K31+308,全长258 m,中心里程:K31+179。主桥上部结构为50 m+90 m+50 m预应力混凝土箱形连续刚构。梁体为单箱单室直腹板变截面箱梁,桥面顶板宽8.5 m,底板宽5 m,梁体全长190 m。上部结构刚构悬臂段采用挂篮对称悬浇,现浇节段长3 m~4 m,最大悬浇主梁节段混凝土重146.5 t。连续箱梁采用纵向、竖向的预应力结构。关河口大桥目前为山西省忻州市施工难度最大,技术难度最高的桥梁。

1.2 挂篮材料分析

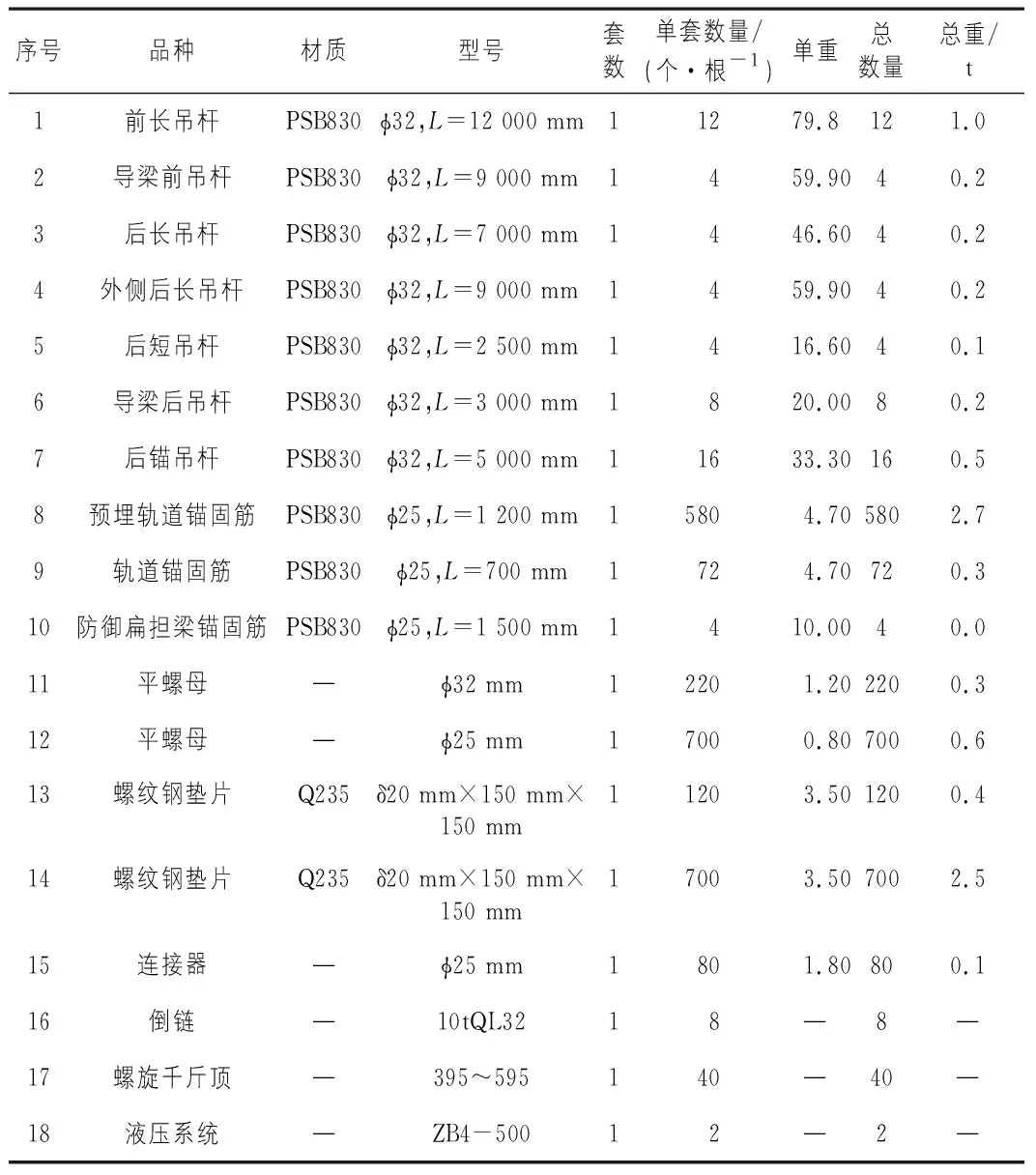

挂篮为菱形挂篮,菱形骨架用双Ⅰ36号普通热轧槽钢阻焊,前横梁用双Ⅰ40号工字钢组焊,前、后托梁用双Ⅰ36号工字钢组焊,底纵梁采用单Ⅰ36号工字钢,中门架上、下弦杆由双Ⅰ12号槽钢组焊,外导梁采用Ⅰ36号普通热轧槽钢,中门架腹杆由双Ⅰ8号槽钢组焊,内导梁用单Ⅰ36号普通热轧槽钢组焊,吊杆用PSB830Ф32精轧螺纹钢[1],详见表1。

表1 刚构桥悬臂段菱形挂篮配件明细表

1.3 挂篮结构形式

挂篮主桁架为型钢组合组成。挂篮为钢立柱、钢吊杆、钢拉杆、钢下横梁、钢上横梁、钢底平台分配梁组成一个整体。吊杆用Q345钢材制作,分配梁、横梁为工字钢、槽钢加工[2]。

1.4 托架结构形式

根据0号块截面形式,墩顶托架指顺桥向悬臂三角托架的结构形式。顺桥向悬臂三角托架用预埋型钢构件。每单墩前、后端(顺桥向)各布置4组作为悬臂段腹板、底板混凝土的承力支撑,三角托架上铺设挂篮前、后下横梁,上铺底纵梁与挂篮底模[3]。

1.5 托架技术参数

1)混凝土自重:GC=26.5 kN/m3。2)钢弹性模量:Es=2.06×105MPa。3)材料容许应力。a.用于0号块支架工程型钢及钢管采用Q235钢材制作,设计允许拉、压、弯应力。b.厚度或直径不大于16 mm,[σ]=15 MPa,抗剪强度[τ]=125 MPa。c.厚度或直径大于16 mm~35 mm,f=205 MPa,fv=120 MPa。d.混凝土自重GC=26.5 kN/m3;弹性模量E=206×103MPa, 焊缝允许正应力[σ]=145 MPa,抗剪强度[τ]=85 MPa;40Cr钢,剪应力取 570 MPa。e.PSB930 精轧螺纹钢,[σ螺纹钢]=770 MPa。

1.6 挂篮施工分析

在上一节段腹板两侧的主梁的对应位置的每根主梁上预留孔道,作为锚固系统孔道。后锚吊杆通过梁体预留孔锚固在顶板、翼板上,后锚梁的设计用双拼槽钢阻焊,锚固时要设斜垫块,从而保证后锚杆受力垂直,单片菱形架要设6根后锚吊杆与3根后锚梁,行走轨道与梁体通过预埋Ф32精轧螺纹钢来锚固[4]。

2 挂篮行走速度影响因素

2.1 轨道布设

1)轨道布设不平整。即挂篮将要移动到轨道的端头时,右边轨道端头被压的很紧,而左边轨道的尾部相对于桥面却出现了微小的间隙,造成两侧挂篮移动不一致,行走缓慢。

2)轨道布设不平行。即挂篮移动时轨道在横桥向发生了微小的移动,并且挂篮支点与轨道间发出“嘎嘎”的响声,且人员比较费力,挂篮移动缓慢;挂篮移动过后,在轨道侧面上留下了挂篮支点的“齿痕”。

2.2 手拉葫芦锈蚀严重、操作用力不均

笔者发现手拉葫芦虽有锈蚀,增大了链条与齿轮之间的摩擦力,导致链条在齿轮上滑动不够顺畅,影响挂篮的行走,但不是主要原因。施工中存在操作步骤不一致,节奏不统一的情况,造成两侧挂篮行走不一致,移动缓慢。

2.3 其他情况分析

1)轨道锚固是否不紧。笔者对挂篮行走轨道进行了现场检查,检査发现轨道锚固采用垫片加双层锚固螺栓,螺栓紧固未松动,在挂篮移动时,轨道与底板间未发现明显间隙,挂篮未发生前倾,而增加与轨道的摩擦力,所以排除此项原因。

2)支点是否表面粗糙。现支点与轨道接触面采用不锈钢板组焊而成,在支点加工时,对组焊面做过细致的打磨。在挂篮移动时,对支点不锈钢板进行检查发现钢板表面依然平滑、干净,所以排除此项原因。

3)施工环境是否合理。挂篮移动时,作业人员需20人左右,分部在两段,每套挂篮分布10人,分布在8.5 m×4 m的范围内,作业面虽然较小,但能满足人员移动和挂篮施工,同时对手拉葫芦进行检测,工作时通过葫芦传给挂篮的力较小,吨位能够满足施工要求。

3 提高挂篮行走速度的措施

3.1 针对轨道铺设不平整

1)每次挂篮移动前,测量人员实测出将要铺设轨道处的桥面标高,与设计标高对比,制作出相应厚度的钢板垫块找平,将三条轨道控制在同一标高上。

2)由于挂篮移动过程中前支点受力很大且为集中受力,轨道下钢枕间距不同会使轨道产生的挠度不同,有时候三片桁片之间产生挠度变形不一致会使挂篮整体内力增大,影响挂篮整体稳定性。因此开始在轨道底部将原来每隔60 cm设置一道钢枕改成每隔30 cm设置一道钢枕。为了能使挂篮移动通过轨道接头时更为顺畅,将原来轨道接头处的焊接形式改成榫接形式,克服了原有焊接式接头所产生的错台对挂篮移动的影响。

3.2 针对轨道铺设不平行

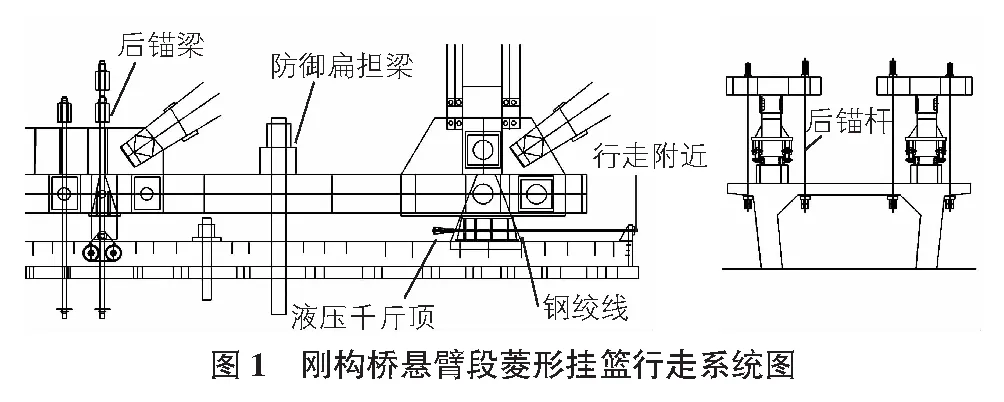

1)检测挂篮三片主桁片的距离,查看挂篮在使用过程中三片桁片的支点位置是否存在相对位移。经过检查发现挂篮三片桁片支点之间基本上没有相对位移。所以重点要控制轨道之间的相对位置,见图1。

2)铺设轨道前,先由测量人员实地放样画线,轨道铺设完毕后再由技术人员检测三条轨道间的相对距离,每两条轨道沿着轨道长度方向测前后2个点,这2个点之间的距离相等即可。

3)轨道距离控制完成后,将原来每隔2.0 m设置一道加固横梁改成每隔1.5 m设置一道,增加轨道锚固强度,这样可以避免挂篮移动稍有不慎就会带动轨道偏位。轨道若偏位,三片轨道不再平行,将直接影响挂篮的行走质量。

3.3 针对手拉葫芦锈蚀严重、操作用力不均

减小手拉葫芦链条与齿轮之间的摩擦力,链条在齿轮上滑动能够顺畅,工人拉葫芦基本做到了同时用力,有步骤、有节奏地进行,对现场施工工人重新进行技术交底,工人用力不均的现象也得到了有效控制,在行走轨道上每隔10 cm用红色喷漆做一道标记作为参考,使得三道桁架移动尽量保证同步。

4 结语

按照上述轨道铺设修改措施执行后,三条轨道大多处于同一水平面。在后来的挂篮移动中,轨道后端与桥面有间隙,或者轨道前端压碎混凝土桥面的现象再也没有出现过。根据以上分析,挂篮行 走从平均7.4 h降低至5 h,提高挂篮移动时间效率32%,有效提升挂篮施工效率,压缩施工工期,降低施工成本。