蒸发浓缩技术对危废源头减量的应用研究

2022-04-26马立强赵会娟

马 伟 马立强 赵会娟,*

(1 亚沙环境科技(上海)有限公司 上海 200120 2 上海益驰思环境技术有限公司 上海 200030)

引言

根据全国生态环境统计公报,我国2019 年的危废产生量已经达到8126 万吨,是美国2017 年的危废产生量的2.3 倍。修订后的固废法对污染物防治,明确提出了减量化、资源化、无害化的基本原则。我国危废处置产业进入快速发展期,同时给各产废企业同时也造成了环保成本的上升,企业面临着管理和经济两个方面的困难,推进危废源头减量尤为迫切和必要。

2021 年1 月,发改委联合工信部、科技部等十部门联合发布了 《关于推进污水资源利用的指导意见》,为污水近零排放和资源化利用提供了政策层面的支持。蒸发结晶技术具有浓缩减量和资源化利用的双重优势,得到越来越广泛的应用。本文结合蒸发浓缩技术在某外资企业危废浓缩减量中的应用情况,提出了一些意见和建议,以供参考。

1 背景

危险废弃物处理行业是政策驱动型产业,可以分为产废(行业上游),分类、鉴别、收集、运输(中游),处置(行业下游)。危废的处理处置过程,是利用物理、化学、生物的方法对废弃物进行处理,从而达到无害化或资源化的过程[1]。我国修订后的固废法将“减量化、资源化、无害化”作为防治的基本原则,世界的主要发达国家,如美国、欧盟及日本等,也都先后经历了减量化和资源化的发展历程。

1.1 美国

美国在1965 年首次颁布了 《固体废物处置法案》,是美国第一部针对固体废物处置方法的法令。随后在1976 年颁布了《美国资源保护与回收法案》,对固体废物管理系统进行了重新梳理。

这部法规的实施,促使美国危废市场进入了快速发展期(1980-1990 年),危废处置市场规模与企业危废处置成本不断上升。但随着危废处置成本的上升,产废企业大力推进清洁生产和危废减量,美国危废市场进入调整期(1990-2002),企业危废产生量逐渐趋于稳定。之后美国危废产业进入成熟期(2002 年至今)[2]。

1.2 欧盟

欧盟在2008 年推出了《废物框架指令》,通过框架指令、水平立法、垂直立法三个层次,对危废进行管理。同时,明确规定废物管理应当遵从减量、再使用、再利用、其他利用的优先次序,明确将危废源头减量作为危废处置的先要原则[3]。

1.3 日本

日本上世纪50 年代到60 年代,日本国内伴随着经济发展,出现了一系列的环境污染问题。70 年代初期,日本政府陆续颁布了一系列的法律法规进行环境管理。通过《废弃物处理法》、《废弃物处理法实施令》、《废弃物处理法实施规则》 三部法律法规,建立了由上至下的法律框架体系。根据目前的法律规定,对于上年度废弃物产生量大于1000 吨的企业,必须制定方案进行危废源头减量[3]。

2 企业危废管理的困境

我国2020 年9 月1 日起施行的修订后的《中华人民共和国固体废物污染环境防治法》,对产废企业的责任要求包含了包括制定危废管理计划并备案、建立危废管理台账、禁止将危废提供或委托给无危废许可证者等8 个方面[5]。根据上海市南部某镇工业园区的150 家企业的调查资料,通过对113 家产废企业的分析,产废单位普遍的面临着经济之困与管理之困[6]。

2.1 经济之困

根据上海市生态环境局网站公示,HW08、HW09等废油类、废切削液、废乳化液等危废的处置价格约为6200-7000 元/吨,运输费用约为1600 元/次。个别产废量小的企业,处理1 吨液体危废的价格更是高达10000 元/吨以上。

2.2 管理之困

根据《危险废物贮存污染控制标准》的要求,产废单位必须做好危废贮存的日常管理工作。管理要求不仅包含了贮存装置和危废标志,同时对危废台账、管理制度以及标签的图案、颜色提出了细致明确的要求,企业危废管理的难度不断加大。

同时,本次修订后的固废法还明确了工业固体废物产生者连带责任制度,要求产废企业必须跟踪危废处置的整个过程,从立法角度实现“谁污染、谁负责”“谁产废、谁治理”。目的是希望从产废源头上减少或避免非法转移、倾倒等违法犯罪事件[7],同时连带责任制度也成为了企业危废管理的 “达摩克利斯之剑”。

3 蒸发浓缩减量技术介绍

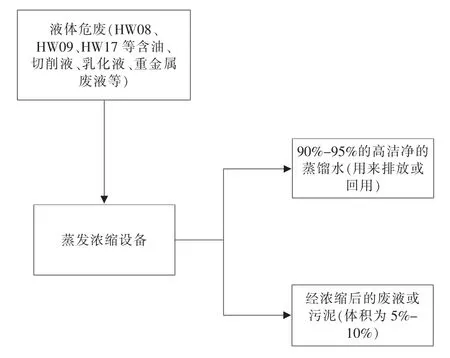

目前,废液浓缩减排技术可以分为热浓缩和膜浓缩技术。蒸发浓缩即为常见的热浓缩技术,热浓缩技术的工艺路线及原理可以按照图1 来表示。

图1 蒸发浓缩设备浓缩减量工艺路线图

液体危废进入蒸发浓缩设备后,利用不同物质沸点不同的原理,实现水与污染物的分离。COD 去除率可达20-30 倍,可以通过蒸发形成高洁净度的蒸馏水,进行达标排放或作为生产用水回用。浓缩后的废液体积仅剩5%-10%,作为剩余危废委外处置。

目前的蒸发浓缩设备按照技术类型及进、出料形态,可以按照以下来划分。

3.1 按照技术类型划分

(1)低温热泵型

基于热泵原理,利用卡诺热力循环过程,实现废水在真空环境下蒸发,真空度保持-96KPa,废水沸点保持在37~40℃。可在低温环境下实现水与污染物的分离,具有较高COD 去除率,可获得更高品质的蒸馏水,缺点是能耗相对较高,约为170-200 kW·h/吨水。

(2)MVR(机械蒸汽再压缩)型

基于机械蒸汽再压缩技术,通过将机械能转化成为热能,减少了吨水蒸发所需要的电量消耗(约为55-95 kW·h/吨水)。具有更大的处理能力,以及更好的行业适应性的优点。

(3)冷热源型

适用于企业自身具有蒸汽、导热油、热水等废余热的情况下,可以实现废能源的再利用,可以节约设备投资。

随着热利用技术的发展,一些基于太阳能、风能等新能源的蒸发器也在研究之中[8]。

3.2 按照进料及出料形态划分

(1)浓缩型

设备的进料为液态,出料仍然为液态,体积浓缩比约为70%-90%(取决于污染物含水率及沸点升),如图2 所示切削液浓缩情况的对比。

图2 乳化液原液、浓缩液、蒸馏水对比图

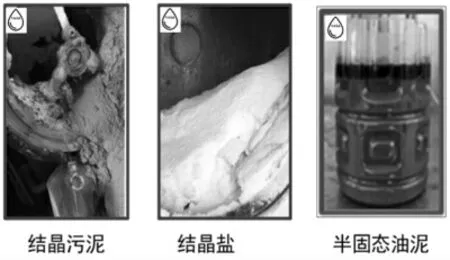

(2)结晶型

设备的进料为液体,出料为结晶盐、污泥或半固态,体积浓缩比可达95%-97%(取决于污染物含水率及沸点升),出料的形态根据污染物的不同,基本物料形态如图3 所示。

图3 结晶污泥、结晶盐、半固态污泥对比图

结晶型设备物料输送设计,多采用物料螺旋输送与气力输送组合的方式,对物料起到移动和流化的作用,以便于物料与换热管充分接触换热并蒸发。采用螺旋推料设计,将结晶干物料推到出仓卸料口,收集清运。

4 危废浓缩减量案例分析

4.1 处理方案

某外资制造企业,主要从事发电设备、机电设备及相关零部件的加工制作,危废产生来源主要由洗地废水及废切削液两部分,分别收集后作为危废处置,企业年危废处置成本高达百万元。为降低危废处置成本,采取了蒸发浓缩减量处理方案(装置由亚沙环境科技(上海)有限公司提供)。

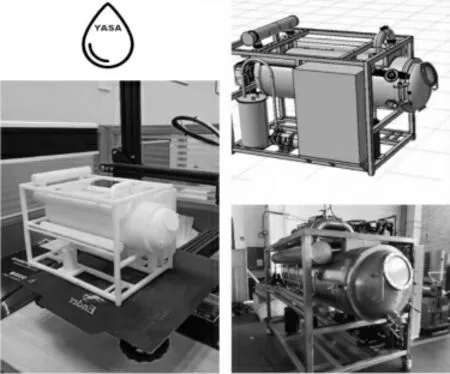

现场洗地废水及废切削液取样后,提交第三方试验室进行检测,洗地废水及切削液的主要污染物为悬浮物、化学需氧量、五日生化需氧量、氨氮、总氮及总磷等。减量浓缩装置选用亚沙环境科技(上海)有限公司的一体化浓缩减量设备,设备设计图、3D 模型及实物设备如图4 所示。

图4 危废浓缩减量设备样图

该危废浓缩减量设备,采用低温热泵蒸发原理,装置运行真空度为-96 kpa,废水蒸发温度为44℃。采取高真空、低沸点运行模式,可以有效去除废水中的COD,获得高品质的蒸馏水。

经低温蒸馏后,洗地废水、切削液中悬浮物、化学需氧量、五日生化需氧量、石油类、动植物油类均满足《中华人民共和国污水综合排放标准》三级指标要求。

4.2 投资收益分析

4.2.1 购买模式

根据本案例应用情况,洗地废水经蒸发浓缩后,可有效减少76.7%的体积。废乳化液经蒸发浓缩,可有效减少92.5%的体积,设备投资回收期为1.3 年。

4.2.2 租赁模式

如年危废产生量较小(低于10 吨/月),可采用集中收集后采用移动设备租赁模式,定期对危废液体进行减量后处置。按照年危废产生量100 吨计算,处置单价5500 元/吨计算,设备租赁处置单价为1800~2000 元/吨,每年可节约危废处置费用约31.5 万元。

结语

参照美国、欧洲等发达国家危废处置的发展历史,结合我国新固废法的修订以及污水资源化的推进政策,产废企业从源头推动浓缩减量,既可以降低企业自身成本,同时可以带来巨大的经济社会效益。

(1)直接降低企业的危废处置成本。通过蒸发浓缩技术对危险废液的浓缩减量,可以有效减少90%的危废处置费用,为企业节约大量的处置成本。

(2)降低企业的管理风险。新固废法明确了工业固体废物产生者连带责任制度,“谁污染、谁负责”“谁产废、谁治理”。从产废源头减量,可以降低企业的管理风险。

(3)实现资源回用,推动企业可持续发展。通过蒸发浓缩技术,可以回用90%的水资源,同时可实现结晶污泥中的贵重金属及结晶盐的资源化利用,对推动企业可持续发展,构建循环经济,具有重要意义。