含硫天然气井口笼套式节流阀硫沉积数值模拟研究*

2022-04-26李俊逸李长俊贾文龙张财功韩西成黄永恒

李俊逸,李长俊,贾文龙,张财功,韩西成,黄永恒

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.汉正检测技术有限公司,四川 广汉 618000;3.国家管网集团西气东输分公司,上海 200122)

0 引言

含硫天然气集输系统温度、压力的改变将引起天然气中的硫颗粒析出,析出的硫颗粒随天然气运移至节流阀、分离器等元件时,硫颗粒极易在节流阀等管件处沉积[1]。硫沉积会引起集输管道及管件的流通面积减小,导致集输系统的输送效率下降,甚至引起管件堵塞等生产安全事故。资料表明,含硫天然气井口笼套式节流阀(以下简称笼套式节流阀)的硫沉积及堵塞问题最严重。普光气田[2]笼套式节流阀的部分节流孔附近有硫沉积,部分节流孔堵塞。元坝气田[3]笼套式节流阀的阀芯与笼套间的环形空间内出现硫沉积,并堵塞节流阀。因此,开展笼套式节流阀硫沉积问题的研究,揭示节流阀内硫沉积规律,对提高含硫天然气集输系统的安全高效运行水平意义重大。

针对含硫天然气集输系统中的硫沉积问题,目前的研究主要是基于数值模拟方法开展研究。陈磊等[4-5]采用数值模拟方法研究得到了球阀内的硫颗粒沉积率随天然气流速、硫颗粒粒径增大而增大,随球阀开度增大而减小的规律;同时,基于雷诺应力模型研究了水平弯管的硫沉积规律,发现弯管中硫颗粒的沉积率随流速、粒径和弯曲比的增大而增大。李德选等[6]对高含硫天然气集输系统开展的温度场分析中发现,硫沉积是含单质硫天然气与管壁的温差引起的。叶青松[7]对普光气田集输系统硫沉积分析发现,笼套式节流阀的结构对硫颗粒较为敏感。王勇[8]分析了高含硫气田集输管道中的环壁等厚度硫沉积机理。戴颖[9]基于CFD模拟发现水平管道中颗粒的沉积率随颗粒尺寸的增大而增大。综上所述,在研究方法方面,现有含硫天然气集输系统硫沉积问题的研究主要基于雷诺应力模型与离散相模型,采用计算流体动力学方法研究球阀、弯管及直管的硫沉积规律。进一步分析现有成果,发现导致集输系统硫沉积的原因主要包括2方面:首先,天然气中元素硫的沉积与流动参数及颗粒尺寸有关[1],因此,需要关注节流阀气流进口速度、颗粒直径等气体介质条件对硫沉积规律的影响;其次,资料表明,部分天然气含硫高达34.35%也未见硫堵,而个别天然气仅含硫8.4%就发生硫堵,可见含硫量不是影响硫沉积的唯一因素[6],而元件处的流场结构也是影响硫沉积的因素。因此,节流阀开度、节流孔直径及阀芯内径等结构因素也是影响硫沉积规律的关键因素。

然而,目前针对笼套式节流阀的研究主要是阀芯孔眼附近的冲蚀防治研究[10-12],围绕笼套式节流阀硫沉积的研究相对较少,对节流阀内的硫沉积规律认识不明确,难以有效指导笼套式节流阀硫沉积的主动防治。为此,本文基于雷诺应力模型(Reynolds Stress Model,RSM)、组分输运模型及离散相模型(Discrete Phase Model,DPM)建立笼套式节流阀的硫沉积仿真模型,分析气流进口速度、硫颗粒直径等气体介质条件及节流阀开度、节流孔直径及阀芯内径等阀门结构因素对笼套式节流阀硫沉积特性的影响。

1 数值模型及定解条件

1.1 模型假设

假设笼套式节流阀中的流动为稀疏气固两相流;硫颗粒为球形,且假设粒径相同;硫颗粒主要受阻力、重力与浮力的作用,忽略颗粒间的相互作用力。

1.2 数学模型

1)连续相湍流方程

笼套式节流阀的流场复杂,考虑到RSM模型能反映湍流各向异性[9],对伴随固体颗粒运移沉积的复杂湍流描述较佳的优点,对连续相湍流采用RSM模型描述,其控制方程见文献[13]。

2)离散相颗粒运动方程

采用DPM模型追踪颗粒运动轨道,x方向上的颗粒平衡方程如式(1)所示:

(1)

式中:t为时间,s;u为天然气速度,m/s;us为硫颗粒速度,m/s;ρ为天然气密度,kg/m3;ρs为硫颗粒密度,kg/m3;gx为x方向的重力加速度分量,m/s2;ds为硫颗粒直径,μm;Fx为其他力,N/kg;CD为硫颗粒阻力系数;μ为天然气动力黏度,Pa·s;Res为硫颗粒相对雷诺数。

在采用随机轨道模型追踪硫颗粒的轨迹时,任意小的时间间隔内,颗粒速度表达式如式(2)所示:

(2)

式中:τs为硫颗粒松弛时间,s。

1.3 数值模拟模型及求解参数

1.3.1 物理模型及网格划分

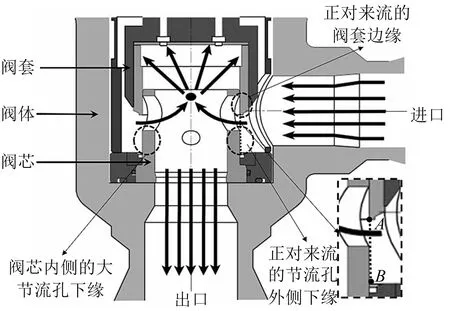

采用文献[14]中的笼套式节流阀为研究对象,结构见图1。大节流孔正对来流,直径90 mm;小节流孔轴线垂直于来流方向,直径20 mm;阀芯内径130 mm。

图1 笼套式节流阀与辅助路径示意Fig.1 Schematic diagram of cage sleeve throttle valve and auxiliary path

为保证湍流的稳定性,在节流阀的进口与出口分别增加长度为10D的直管段(D为进出口管道直径)。对计算域进行非结构化四面体网格划分,并插入膨胀层以加密壁面附近的网格。图2所示为计算域网格划分结果。为定量分析硫沉积率,建立路径AB见图1。

图2 笼套式节流阀网格模型Fig.2 Mesh model of cage sleeve throttle valve

1.3.2 定解条件与工况设定

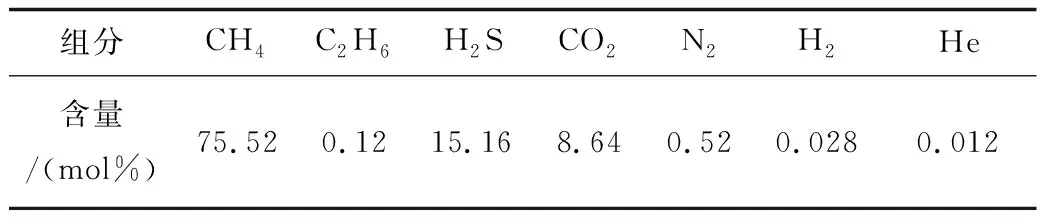

连续相进、出口边界条件分别选择速度入口、压力出口,壁面边界采用无滑移壁面,天然气组成见表1。

表1 天然气组分Table 1 Components of natural gas

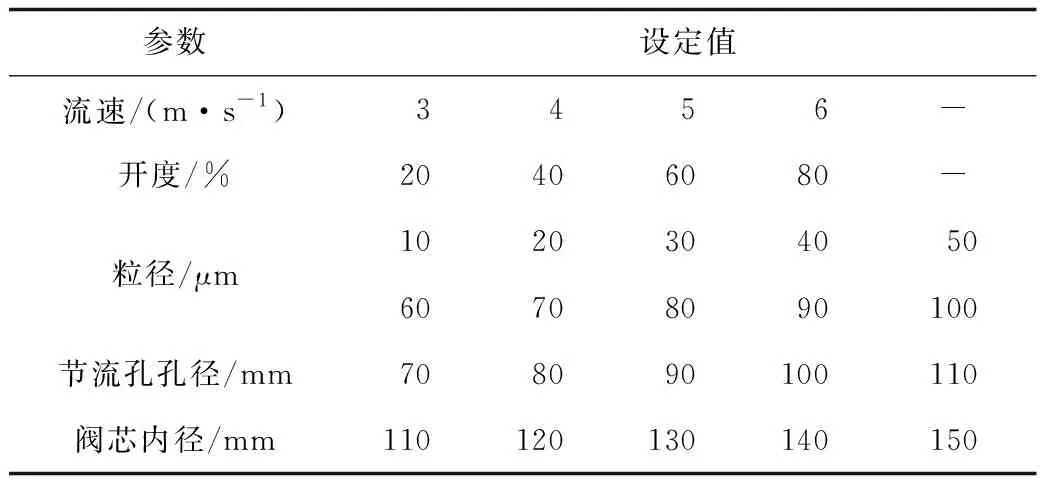

天然气密度为0.754 kg/m3,动力黏度为1.72×10-5kg/(m·s),采用文献[3]的方法试算得到颗粒质量流量为2×10-4kg/s。硫颗粒由面射流源加载,密度为2 046 kg/m3。根据文献[15]研究成果,设定硫颗粒粒径在10~100 μm之间,硫颗粒松弛时间为3.1×10-4~3.1×10-2s。对本文讨论的粒径,硫颗粒的阻力系数在2.149~25.753之间。固体壁面采用捕捉边界,在进、出口边界处采用逃逸边界。根据《高含硫化氢气田地面集输系统设计规范》[16],取气流进口速度为3,4,5,6 m/s。设定阀门开度20%~80%,大节流孔的孔径70~110 mm,阀芯内径110~150 mm。数值模拟工况设定如表2。

表2 数值模拟工况Table 2 Conditions of numerical simulation

2 结果讨论

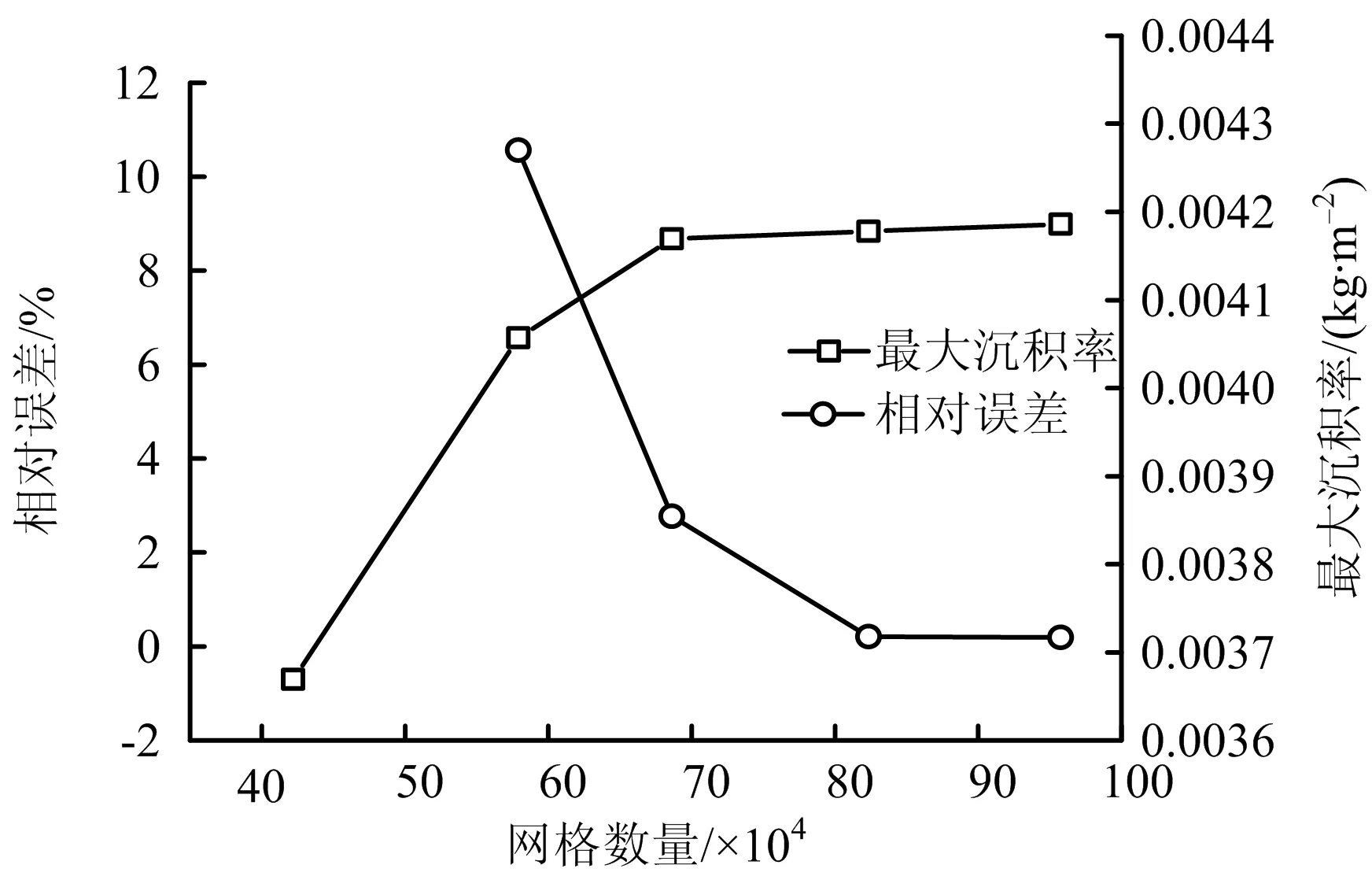

2.1 网格无关性验证与模型验证

图3所示为40%开度的网格无关性验证结果。当网格数量为686 230,823 628,957 580时,路径AB的沉积率计算结果差异不大。因此,开度40%的计算域网格数量为686 230。采用同样的方法,得到20%、60%、80%开度的网格数量分别为684 199,688 486,690 880。

图3 网格无关性验证Fig.3 Mesh independence verification

目前,由于笼套式节流阀结构及阀内硫沉积情况复杂,缺乏关于笼套式节流阀的硫沉积实验数据。因此,为了验证本文所建立的模型,首先,以节流阀的阀系数为依据,采用文献中的实验数据[17],验证模型对流场的预测精度。图4所示为阀系数模拟结果与文献实验数据对比。研究表明,模型的计算值与实验值[18]的最大偏差为2.8%。其次,现场的笼套节流阀硫沉积图与模拟结果的对比见图5,分析可知,模拟得到硫沉积的位置在节流孔附近,与实际情况相符。以上2方面分析,说明本文建立模型的适用性。

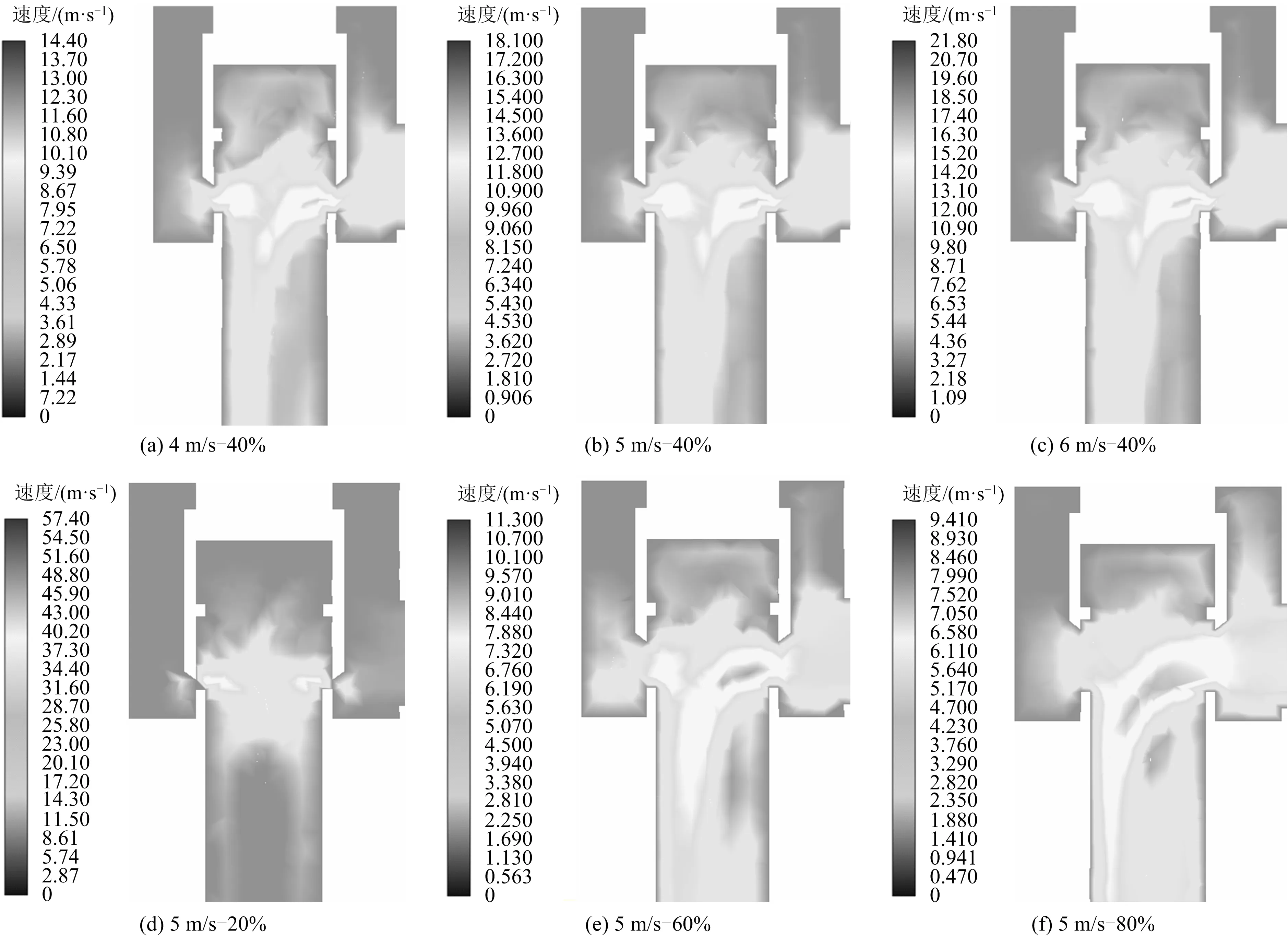

2.2 流场分析

图6(a)~(c)所示为40%开度、气流进口速度为4~6 m/s时的速度云图。分析可知,阀门开度相同时,含硫天然气在经过节流孔后,速度分布规律保持一致,气流进口速度越大,节流孔后速度越大。图6(b)、图6(d)~(f)所示为进口速度为5m/s时,不同开度的笼套式节流阀速度云图。直管段的速度分布较均匀,当流体流经阀芯时速度变化较大。阀门开度小时,节流孔后出现速度极大值,节流阀开度增加,节流孔后速度极大值减小。这一规律符合Bernoulli原理,说明了本文所建模型的正确性。

图6 不同进口速度与开度下的速度云图Fig.6 Velocity nephograms under different inlet velocities and openings

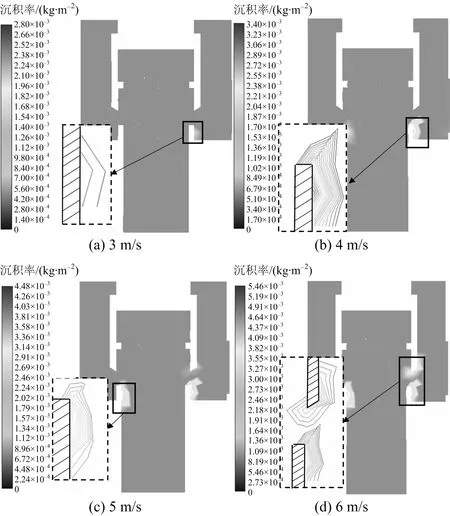

2.3 颗粒沉积规律分析

图7所示为40%开度时不同气流进口速度下的沉积云图。在气流进口速度从3 m/s逐渐增加到6 m/s的过程中,正对来流的节流孔外侧下缘首先出现硫沉积,随着流速逐渐增大,在阀芯内侧及阀套边缘处也逐渐出现了沉积,而节流孔外侧下缘的沉积情况变化不大。

图7 不同气流进口速度下的沉积云图Fig.7 Deposition nephograms under different airflow inlet velocities

出现上述现象的原因是节流孔外侧下缘出现了气流的回流,气流进口速度的增大对该处的回流影响不大,而其余2个位置处的气流剪切作用较强,气流进口速度越大,气流的剪切作用越强。

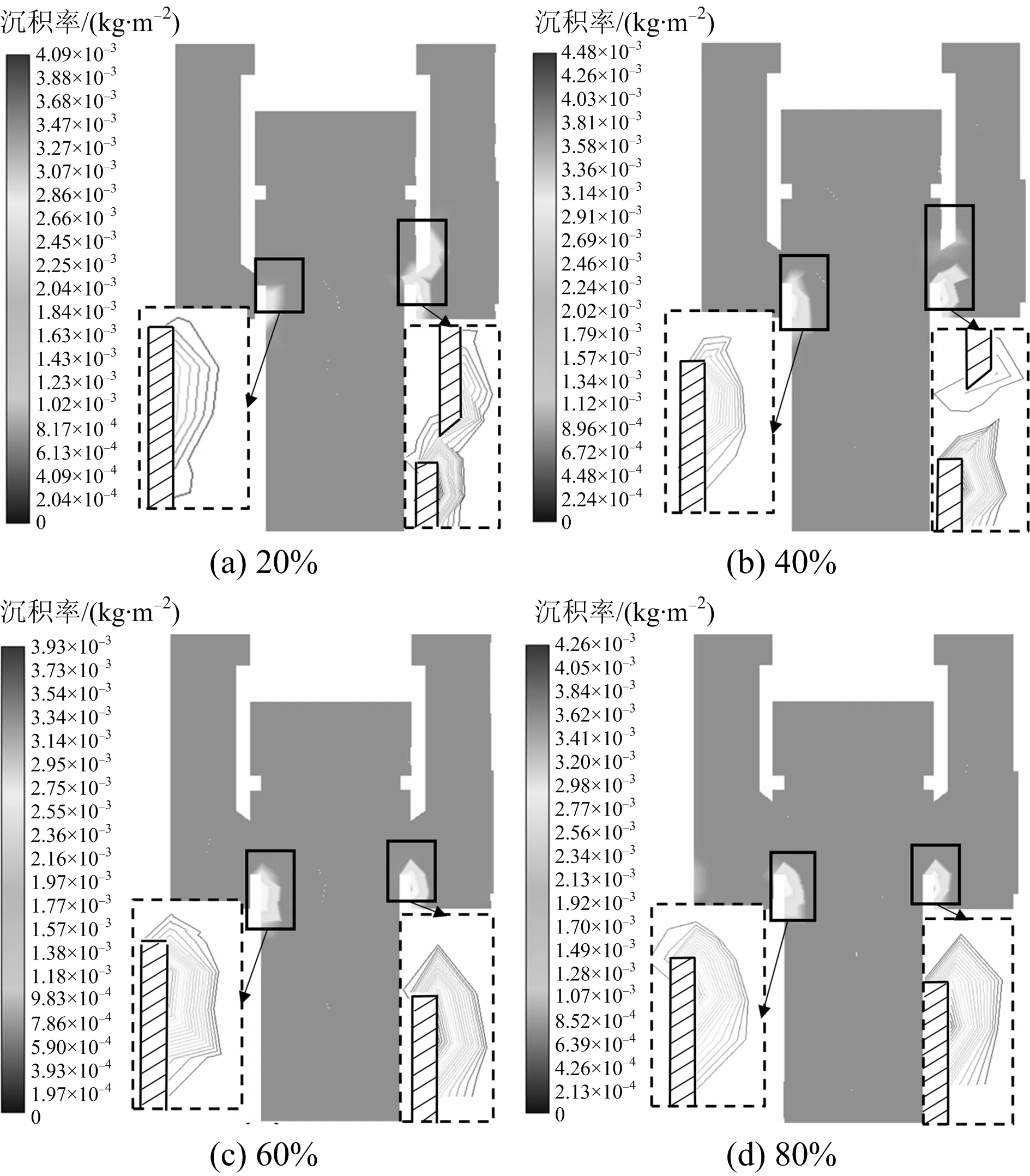

2.3.1 阀门开度的影响

图8所示为速度为5 m/s时,不同开度下的硫沉积云图。当阀开度为20%时,路径AB的沉积率最大值出现在距大节流孔下缘约30 mm处,开度为40%、60%、80%时的规律相同。开度增大,正对来流的节流孔外侧下缘的沉积情况变化不大,这可能因为开度对正对来流节流孔外侧下缘的流场影响不显著;阀芯内侧及阀套边缘的沉积分别逐渐加剧、消失,这可能是因为在同一气流进口速度下,开度越大,硫颗粒与阀芯内侧、阀套边缘的接触几率分别增大、减小所致。

图8 不同开度下的沉积云图Fig.8 Deposition nephograms under different openings

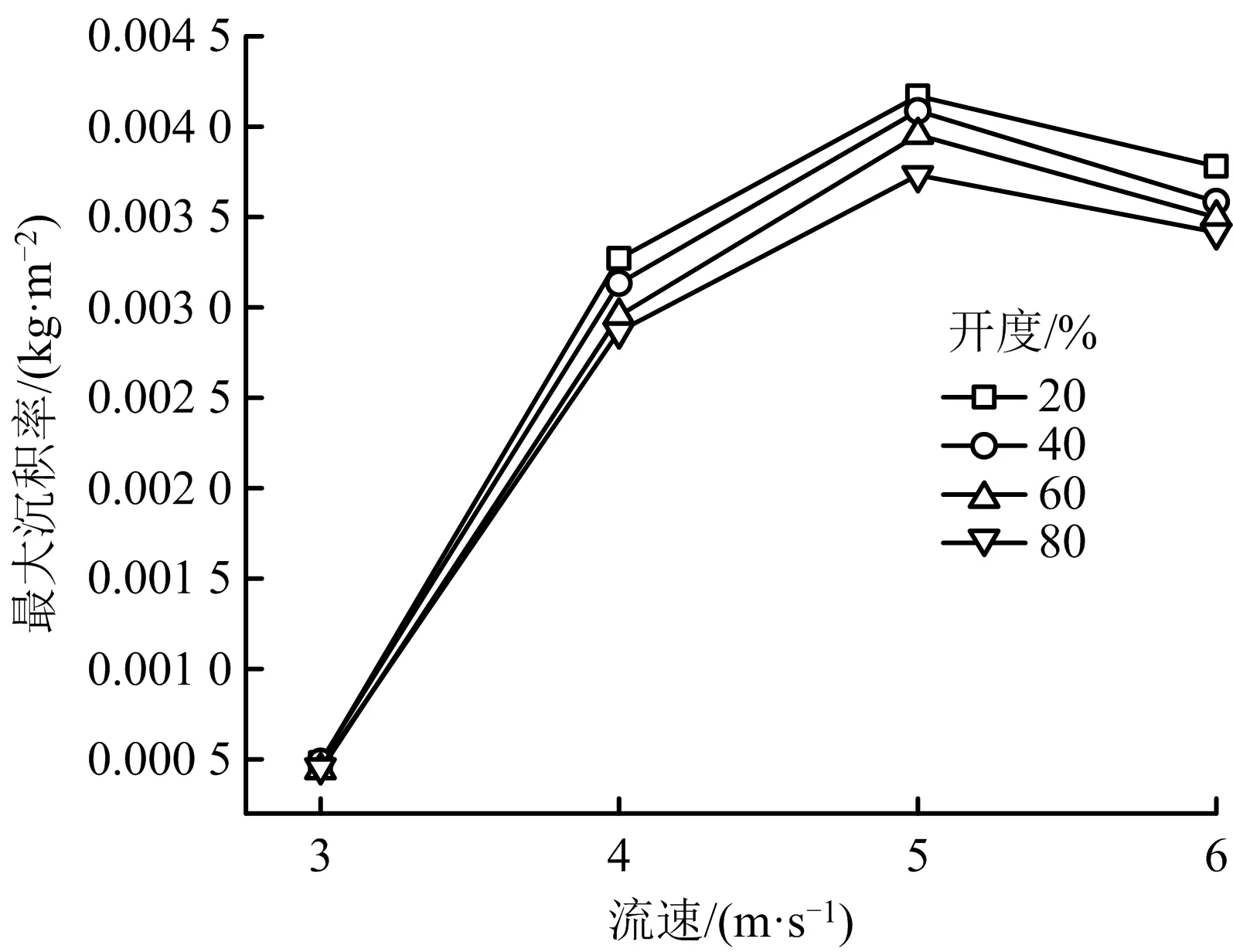

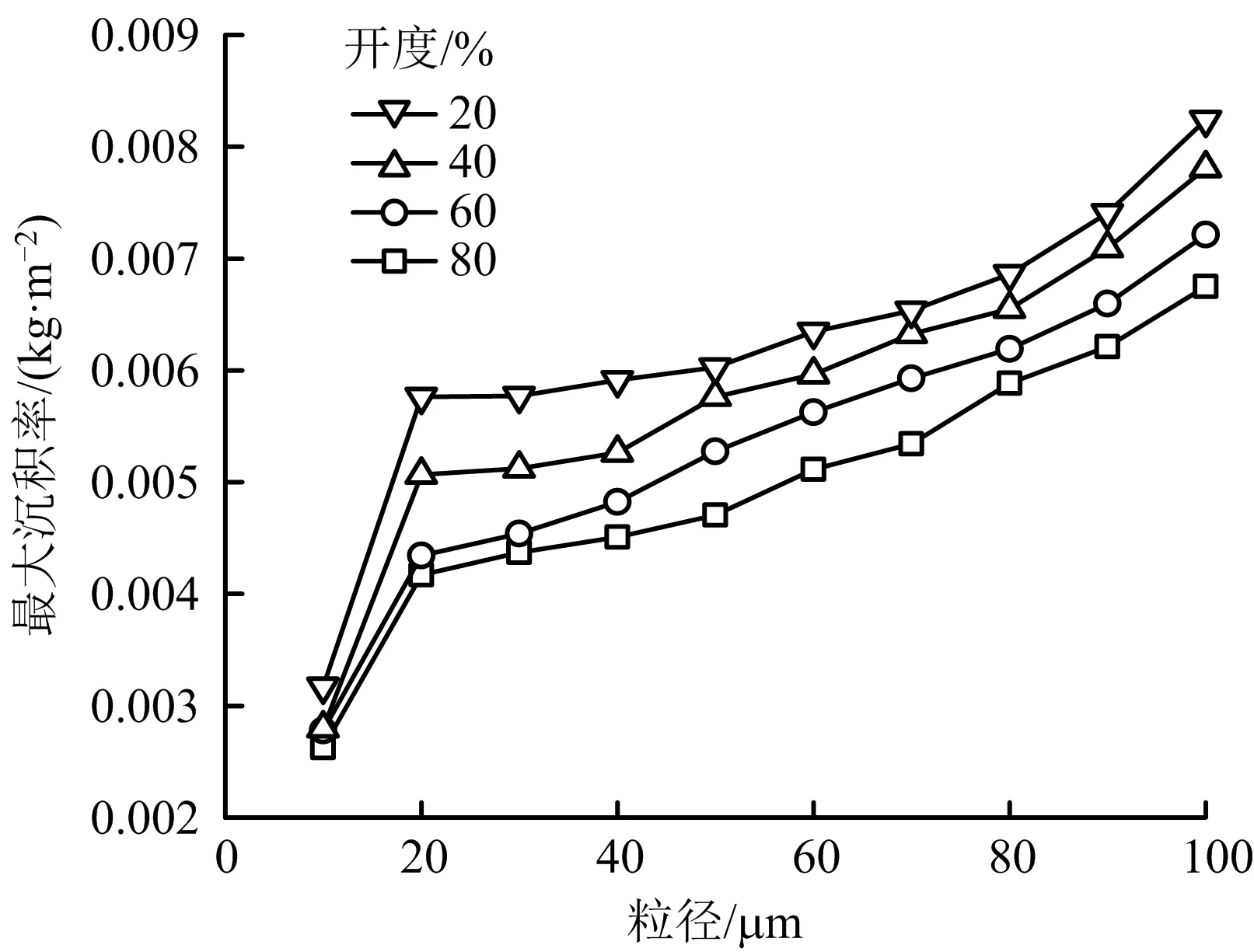

为了进一步定量分析阀门开度对正对来流的节流孔外侧下缘位置沉积情况的影响,对比不同开度下沿路径AB的最大沉积率变化规律,如图9所示。分析可知,在相同的气流进口速度下,节流阀开度越大,沉积率越小。从气固两相流的角度分析,这是因为阀门开度越大,该位置的回流衰减,导致硫颗粒运移至该位置并与阀芯碰撞并沉积的机率减小。以气流进口速度为5 m/s为例,40%开度的沉积率较20%下降1.98%,60%开度的沉积率较40%下降3.27%,80%开度的最大沉积率较60%下降5.62%,可见,开度越大,节流阀最大沉积率下降速率越快。

图9 不同开度下最大沉积率变化Fig.9 Variation of maximum deposition rate at different openings

2.3.2 硫颗粒直径的影响

图10所示为硫颗粒粒径与沉积率的关系。以40%开度为例,硫颗粒粒径由20 μm增加至30 μm时,沉积率增加4.57%;粒径由90 μm增加至100 μm时,沉积率增加9.33%。因此,在同一开度下,粒径增大,节流孔附近的硫颗粒沉积率逐渐增大。这可能是因为硫颗粒在节流阀处的沉积主要受重力作用的影响,硫颗粒的重力随粒径的增大而增大,硫颗粒的惯性更大,因此,硫颗粒随气流运动至节流阀内的几率增大,从而硫颗粒与阀芯以及内壁发生碰撞并沉积的几率增大,这个规律与文献[4]中得到的规律一致。

图10 硫颗粒粒径对沉积率的影响Fig.10 Influence of sulfur particle diameter on deposition rate

2.3.3 孔径的影响

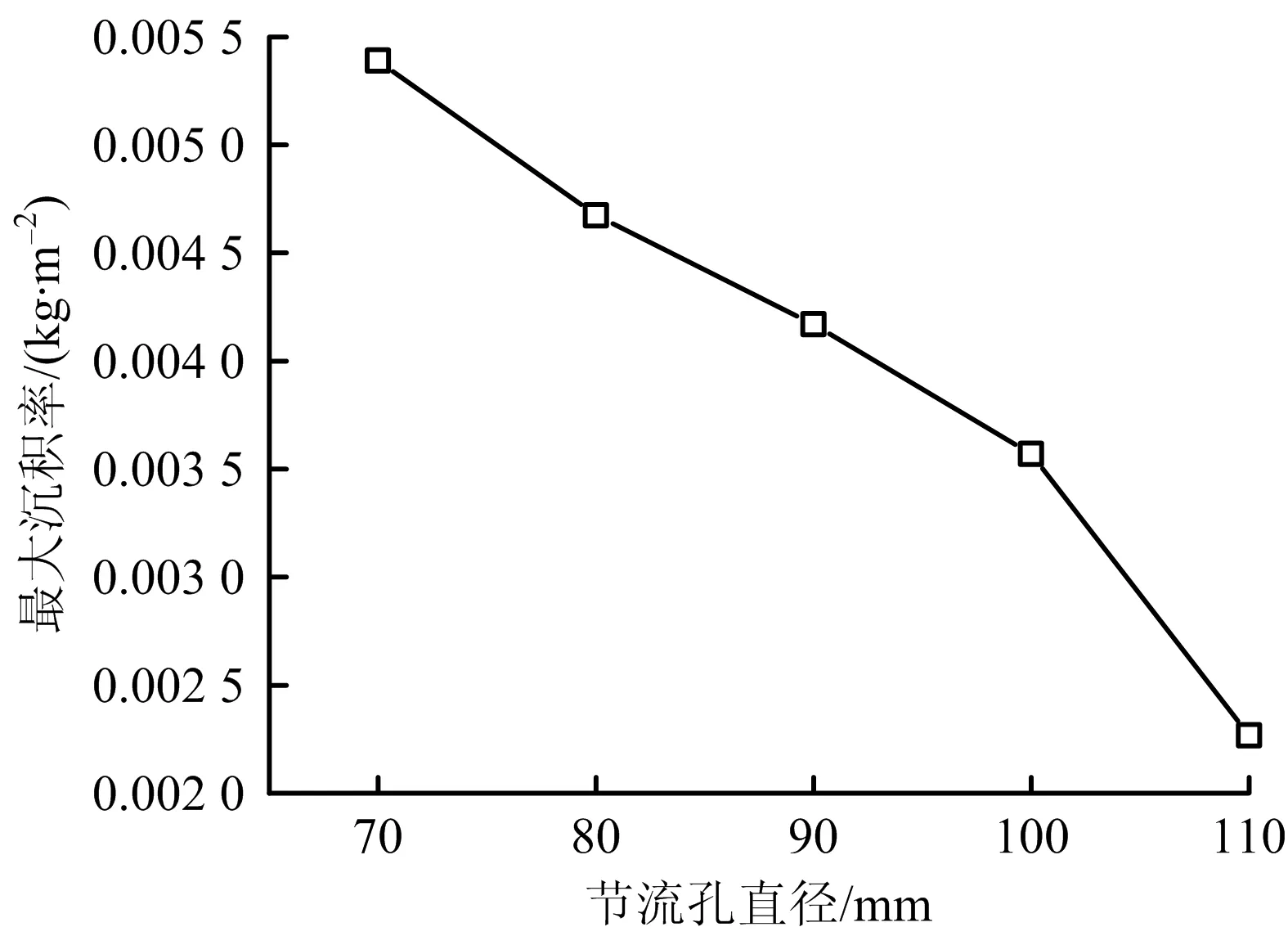

图11所示为节流孔直径与硫沉积率的关系。分析可知,在同一节流孔孔径下,路径AB上的沉积率呈先增大后减小的变化规律。而且,节流孔直径越大,路径AB上的最大沉积率越小。可能的原因是在相同开度下,孔径越大,正对来流的节流孔外侧下缘壁面对硫颗粒的阻碍作用越小,硫颗粒容易被天然气气流带入节流阀,而不在该位置沉积。

图11 不同节流孔直径对沉积率的影响Fig.11 Influence of different orifice diameters on deposition rate

图12所示为路径AB上的最大沉积率随孔径的变化。分析可知,孔径增大,节流阀的最大沉积率近似以7.8×10-5kg/(m2·mm)的平均速率下降。当孔径由70 mm增加至80 mm,最大沉积率下降57.48%,当孔径由90 mm增加至100 mm时,最大沉积率下降12.10%。

图12 节流孔直径与最大沉积率的关系Fig.12 Relationship between orifice diameter and maximum deposition rate

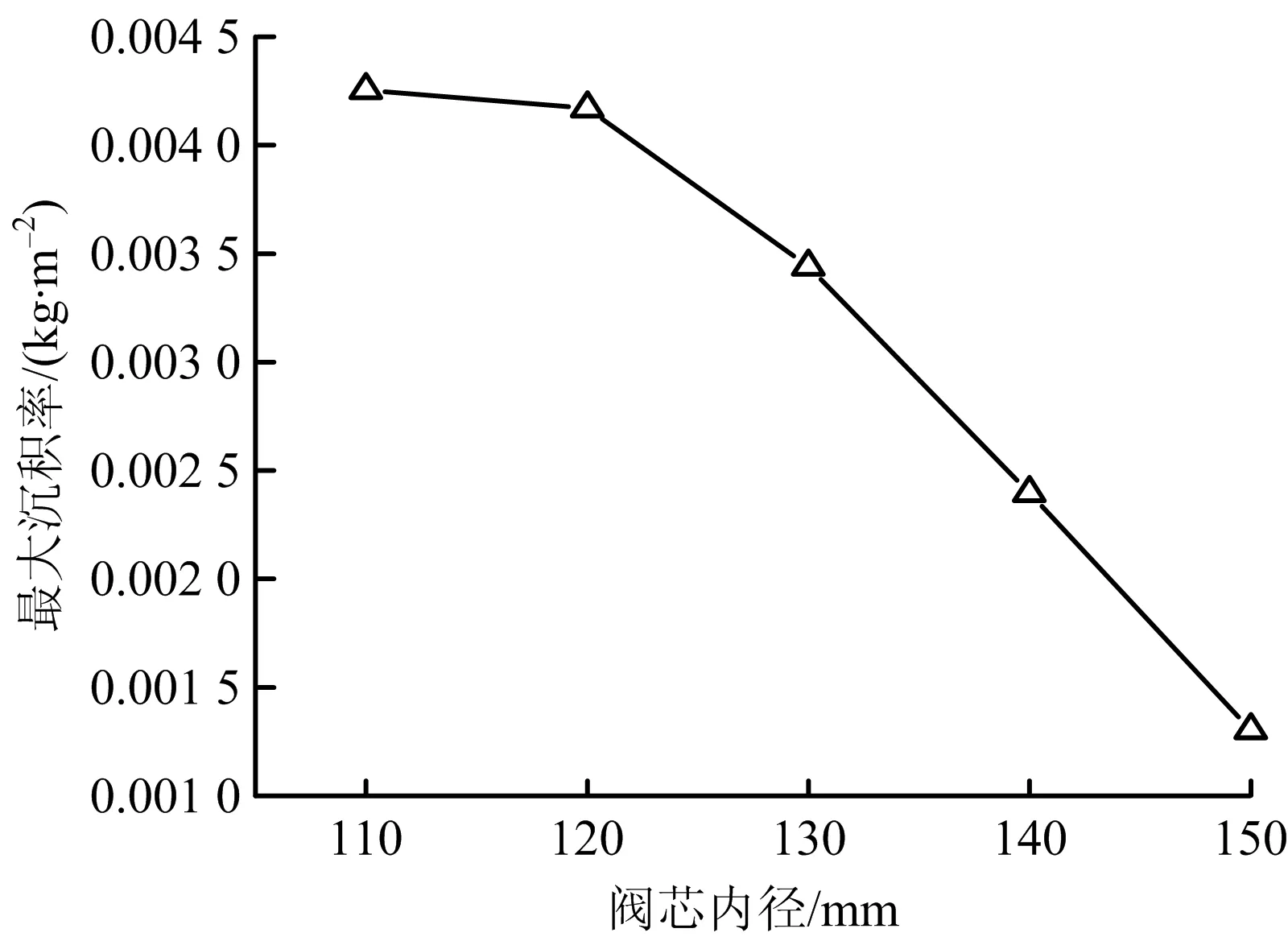

2.3.4 阀芯内径的影响

图13所示节流阀阀芯直径与最大沉积率的关系。分析可知,阀芯内径增大,路径AB上的硫颗粒最大沉积率近似以7.4×10-5kg/(m2·mm)的平均速率下降。当阀芯内径由120 mm增加至130 mm时,最大沉积率下降17.49%,当阀芯内径由130 mm增加至140 mm时,最大沉积率下降30.33%。这可能是因为内径增大,节流孔前速度增大,气流对颗粒的冲刷作用加强导致。

图13 阀芯内径与最大沉积率的关系Fig.13 Relationship between inner diameter of valve core and maximum deposition rate

3 结论

1)笼套式节流阀的硫沉积主要出现在3个位置:正对来流的节流孔外侧下缘、阀套边缘以及阀芯内侧,其中,正对来流的节流孔外侧下缘对硫沉积率最敏感。开度增大,正对来流的节流孔外侧下缘沉积情况变化不大,而阀芯内侧及阀套边缘的沉积分别加剧、消失。

2)同一开度下,气流进口速度增大,正对来流的节流孔外侧下缘的沉积率呈先增大后减小的变化趋势,节流阀气流进口速度在5 m/s时,沉积率达到最大。

3)正对来流的节流孔外侧下缘的沉积率与粒径呈正相关,与阀门开度、节流孔孔径、阀芯内径呈负相关,其中,随节流孔孔径与阀芯内径增大,最大沉积率近似以7.8×10-5、7.4×10-5kg/(m2·mm)的平均速率下降。