燃煤机组烟气余热及水回收系统变工况特性和调控策略

2022-04-26张国柱张钧泰文钰杨凯旋刘明刘继平

张国柱,张钧泰,文钰,杨凯旋,刘明,刘继平

(1. 大唐环境产业集团股份有限公司,北京 100097;2. 西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

0 引言

火力发电承担着中国主要电力供给,也消耗大量的煤炭和水资源,提高燃煤电站效率及运行灵活性,减少燃煤机组资源消耗和污染物排放是长期关注的问题。因此,燃煤机组烟气余热及水回收具有重要意义[1],在燃煤机组烟气余热与水回收系统分析中应考虑系统的变工况特性。

通过低温省煤器及MGGH(media gas-gas heater)系统对烟气余热进行回收,可以显著降低排烟温度,同时回收的热量可以降低机组煤耗率[2-4]。低温省煤器的研究已相对成熟,已有完整的理论体系并在中国广泛应用[5-9]。MGGH系统也在世界范围内的各大型机组上有实际应用[10-11],对节能减排,减少温室效应具有重大意义。

燃煤电站的烟气中水回收主要是针对湿法脱硫耗水量大的问题,中国燃煤电站已广泛应用成熟、高效的湿法脱硫技术,但是该技术耗水量大,在1000 MW机组中,湿法脱硫耗水量达到200 t/h[12]。采用烟气换热器对脱硫之后的烟气进行冷凝,可以有效回收烟气中的水分,当脱硫塔出口烟气温度降低5℃时,回收水81.4 t/h,可节约脱硫塔用水量44.8%[13]。也有学者对烟气冷凝器的材料以及相应的换热性能及经济性进行分析[14-19]。研究发现应用膜式换热器不仅可以回收冷凝水,还可以回收烟气的潜热[20-22]。文献[23]测试了2种高分子膜,发现两者都可以回收烟气中35% ~ 55%的水分。文献[24]发现无孔有机膜比多孔陶瓷膜更经济。

目前,燃煤电站烟气余热与水回收多为独立的研究,缺少燃煤机组烟气余热与水回收的统筹考虑。同时,由于环境温度的变化,进入电除尘器的烟气温度可能会过低,导致换热器及电除尘器发生低温腐蚀,影响系统的安全运行。本文针对某330 MW燃煤电站烟气余热及水回收系统展开研究,分析环境温度对系统的影响,并针对进入电除尘器烟气温度过低的问题提出调控策略,分析调控策略对系统的影响,为燃煤机组烟气余热及水回收的设计及运行提供指导。

1 余热及水回收系统及变工况模型

该330 MW机组空预器出口排烟温度为150℃,不仅造成了低温烟气余热的浪费,也会导致脱硫塔耗水量增加,及全厂资源消耗量增加,因此有必要针对该机组低温烟气余热进行回收,开展烟气余热及水回收研究。

1.1 燃煤机组烟气余热及水回收系统

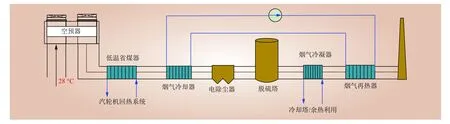

烟气余热及水回收系统在电除尘器和空预器之间布置低温省煤器和中温烟气冷却器,在脱硫塔之后布置烟气冷凝器和烟气再热器。通过烟气冷凝器降低烟气温度进而降低水蒸气含量,然后通过烟气加热器再热烟气,中温烟气冷却器热负荷与烟气再热器热负荷相同,组成MGGH系统,利用烟气再热系统给烟气补热,满足电站烟气排放标准,在满足中温烟气冷却器热负荷的同时,低温省煤器将热量回收利用至汽轮机回热系统。系统的构型图如图1所示。

图1 烟气余热及水回收系统Fig. 1 Fluegas waste heat and water recovery system

1.2 变工况计算模型

按照系统设计结构参数,以换热器热平衡为基础进行系统变工况计算,对于低温省煤器、烟气冷却器、烟气再热器和暖风器,换热器系统中的工质均为烟气、空气或水,且工质均无相变,各换热器热负荷Qi为

式中:hi,h为第i个换热器高温侧进口工质比焓,kJ/kg;hi,l为第i个换热器高温侧出口工质比焓,kJ/kg;mi为第i个换热器进出口质量流量,kg/s。

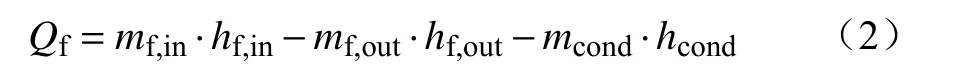

对于烟气冷凝器,烟气进行相变换热,且由于烟气冷凝出口烟气质量减少,其换热器热负荷Qf为

式中:hf,in为换热器高温侧进口烟气比焓,kJ/kg;hf,out为换热器高温侧出口烟气比焓,kJ/kg;hcond为回收冷凝水比焓,kg/s;mf,in为换热器进口烟气质量流量,kg/s;mf,out为换热器出口烟气质量流量,kg/s;mcond为回收冷凝水质量流量,kg/s。

为提高换热效果均采用逆流布置,其对数平均传热温差Δti,m为

式中:Δti,in、Δti,out分别为换热器的进、出口处换热工质的温差,℃。

系统节煤量根据等效热降法计算,回收锅炉排烟余热至汽轮机回热系统,利用水回收余热预热空气均为外部纯热量利用问题,热量利用至能级j上,新蒸汽等效热量的增量ΔH为

式中:q为机组利用的外部纯热量,W;ηj为j能级抽气回热器的抽气效率。

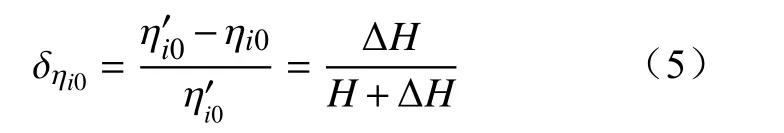

根据火电厂发电各项热经济指标之间的关系,得到

式中:Δb为发电煤耗率变化量,g/(kW·h);b为原系统标准煤耗率,g/(kW·h)。

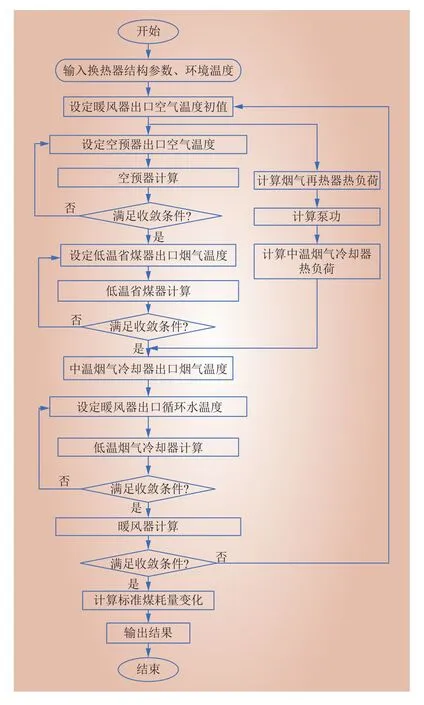

首先假设保持进入低温省煤器的凝结水温度及质量流量不变、各换热器换热面积及换热系数不变,使用换热器校核的对数平均温差法来编写Matlab程序,计算该330 MW机组的余热利用系统在设计工况下的各参数和该系统在环境温度−20℃到30℃之间变化时的全工况性能。系统计算步骤如下。

(1)输入设计工况各换热器的换热面积及换热系数等保持不变的参数,以及环境温度等。

(2)先设定暖风器出口空气温度,再设定空预器出口空气温度的初值,对空预器进行换热器校核计算,迭代求解出空预器出口烟气温度。

(3)根据设计工况低温省煤器的参数,包括低温省煤器冷却水质量流量、冷却水入口温度,对低温省煤器计算迭代求解出低温省煤器出口烟气温度。

(4)设定烟气再热器出口烟气温度,计算烟气再热器及烟气冷却器热负荷,根据热负荷计算MGGH系统循环水温度。

(5)设定暖风器出口循环水温度的初值,对低温烟气冷却器进行换热器校核计算,迭代求解出暖风器出口循环水温度。

(6)对暖风器进行校核计算,通过温度点计算其对数平均温差,然后根据热负荷计算换热温差,比较两者的差别,满足误差范围则进行下一步,否则重新设定暖风器出口空气温度,继续进行步骤(2)~(5)。

(7)通过步骤(1)~(6)即可确定本系统各状态点参数,进而计算系统性能,并基于等效热降法对系统进行标准煤耗量变化分析,计算流程示意如图2所示。

图2 系统计算流程Fig. 2 Flow chart of system calculation

2 系统不同工况特性分析

2.1 系统设计工况性能

系统设计工况运行时,进入除尘器的烟气温度由150℃降低至95℃,脱硫塔出口烟气温度由52.1℃降低至48.7℃,可以节约脱硫塔耗水量6.66 kg/s。当脱硫塔之后的烟气在烟气冷凝器中被进一步冷却至43℃,系统可以回收水量8.68 kg/s。低温省煤器利用17.64 MW热量至汽轮机回热系统,降低机组煤耗率 2.75 g/(kW·h)。利用 6.96 MW热量将烟气冷凝器之后的烟气升温15℃,降低对烟囱的低温腐蚀。在保持系统换热器面积、换热系数等设计参数及低温省煤器进口冷凝水温度不变的情况下,分析环境温度变化对系统运行参数及系统性能的影响。

2.2 系统变环境温度运行特性

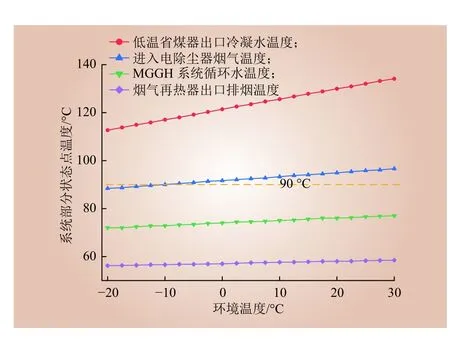

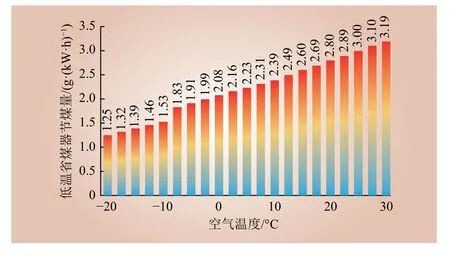

图3为系统部分状态点温度随环境温度变化情况,由图3可知,低温省煤器出口冷凝水温度、进入电除尘器烟气温度、MGGH系统循环水温度及烟气再热器出口排烟温度与环境温度有着良好的线性关系,环境温度下降的同时,系统此部分状态点温度随之降低。环境温度每降低10℃,凝结水温度降低约3℃,虽然温度变化很小,但会影响低温省煤器的节煤量。低温省煤器节煤量与低温省煤器出口凝结水温度变化有着良好的一致性,低温省煤器节煤量随环境温度变化如图4所示。烟气再热器出口排烟温度随着空气温度的降低而降低,但是降低缓慢,环境温度降低至−20℃时,烟气温度仅降低约1℃,环境温度对其影响很小。

图3 系统部分状态点温度随环境温度变化Fig. 3 Variation of state points temperature of system with the ambient temperature

图4 低温省煤器节煤量随环境温度变化Fig. 4 Variation of coal saving of system with the ambient temperature

烟气温度降低可以提升电除尘器的性能,但是排烟温度过低会引起低温烟气冷却器的低温腐蚀,同时也会腐蚀电除尘器设备;一般认为不引起低温腐蚀的极限排烟温度为90~95℃。由图3可知,随着环境温度降低,进入电除尘器烟气温度逐渐降低至90℃以下,会影响机组的安全运行。

3 系统运行调控策略及运行分析

由2.2节可知,为了保证在不同环境温度条件下,进入电除尘器烟气温度维持在90℃以上,对系统进行调控,降低低温省煤器冷凝水质量流量至设计工况的70%。

调控之后,进入电除尘器烟气温度随环境温度变化如图5所示,进入电除尘器烟气温度保持在90℃之上。相比于没有应用调整策略,排烟温度随环境温度逐渐降低至约88℃,调整策略能够很好地维持排烟温度保持在烟气冷却器和电除尘器发生低温腐蚀的温度之上。

图5 进入电除尘器烟气温度随环境温度变化Fig. 5 Variation of the ESP inlet fluegas temperature with the ambient temperature

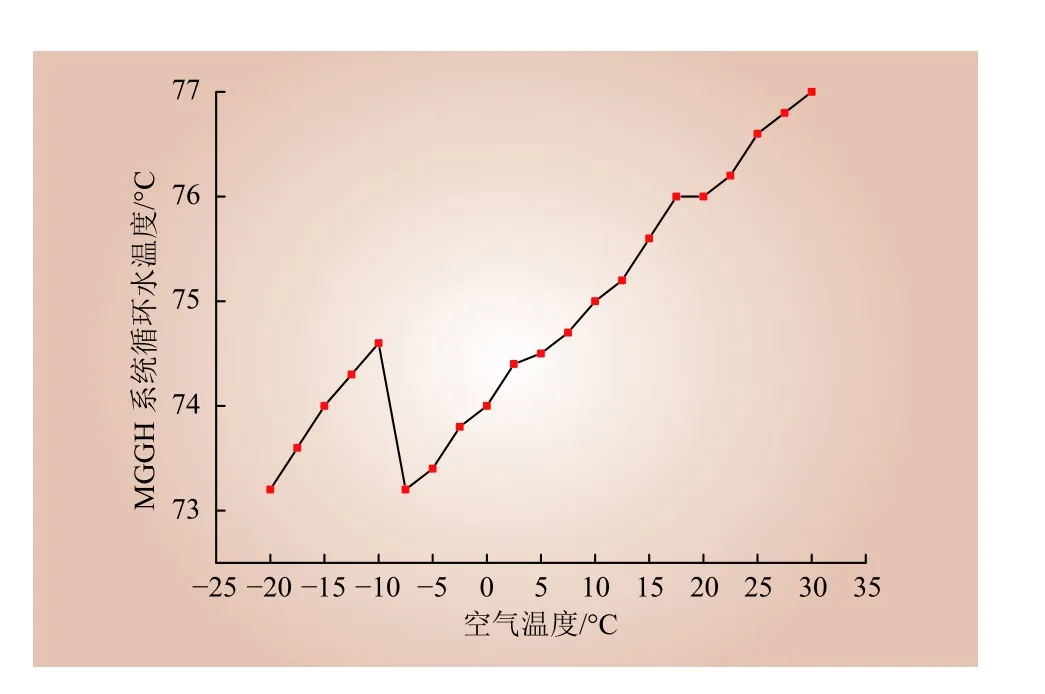

MGGH系统循环水温度变化如图6所示,MGGH系统循环水温度全部保持在70℃之上,有效避免了烟气冷却器和电除尘器的低温腐蚀。

图6 MGGH系统循环水温度随环境温度变化Fig. 6 Variation of the MGGH circulating water temperature with the ambient temperature

对系统调控之后,烟气再热器出口排烟温度随环境温度变化如图7所示,在调控温度点处,烟气再热器出口排烟温度有所波动,但是整体温度还是比较稳定,为56~58℃。

图7 烟气再热器出口排烟温度随环境温度变化Fig. 7 Variation of the fluegas reheater temperature with the ambient temperature

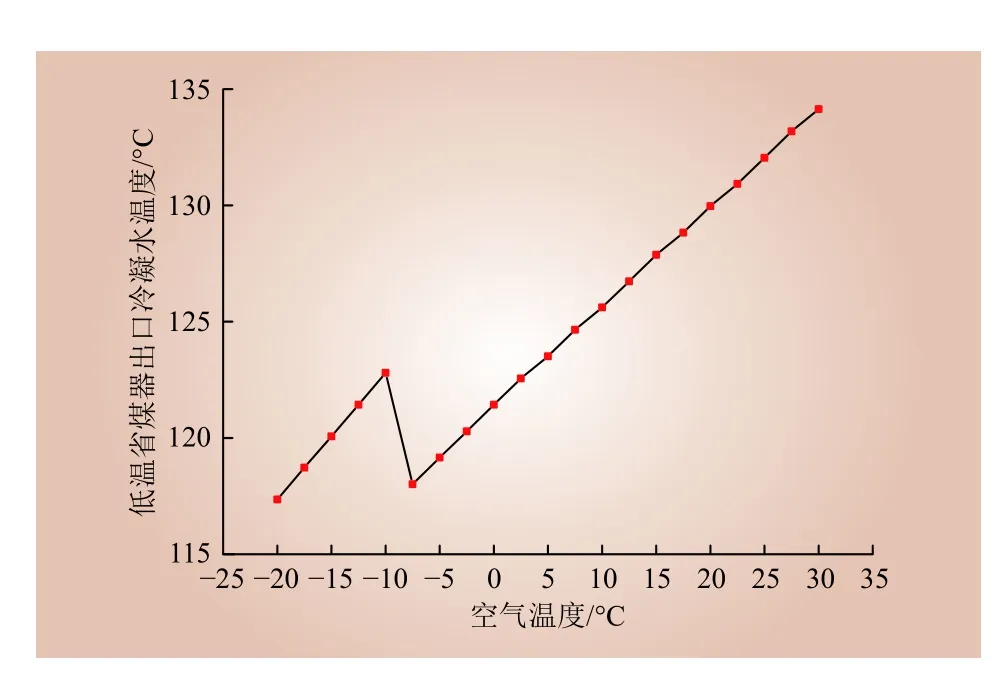

对系统进行调控之后,低温省煤器出口凝结水温随环境温度变化如图8所示。低温省煤器出口凝结水温度维持在116~135℃之间,运行比较稳定。调整之后,再调整低温省煤器循环水质量流量的温度节点,低温省煤器节煤量阶跃下降,如图9所示,相比于未经调控时,环境温度在−20℃时,调控策略使低温省煤器节煤量下降约0.2 g/(kW·h)。调控策略轻微降低了系统的性能以维持系统排烟温度及暖风器出口循环水温度在低温腐蚀温度之上。

图8 低温省煤器出口凝结水温度随环境温度变化Fig. 8 Variation of low-temperature economizer outlet condensate temperature with the ambient temperature

图9 低温省煤器节煤量随环境温度变化Fig. 9 Variation of coal saving of system with the ambient temperature

4 结论

本文针对燃煤机组烟气余热及水回收系统展开研究,并分析系统节水节煤能力,研究环境温度和调控策略对系统性能及状态参数的影响,分析结果如下。

(1)系统设计工况运行时,通过降低进入除尘器的烟气温度、冷凝脱硫塔之后的烟气温度,系统的节水潜力达到15.34 kg/s;通过低温省煤器回收余热至汽轮机回热系统,系统节能潜力为2.75 g/(kW·h)。

(2)环境温度变化时,系统的低温省煤器出口冷凝水温度、进入电除尘器烟气温度、MGGH系统循环水温度及烟气再热器出口排烟温度与环境温度有着良好的线性关系,都会随着环境温度降低而降低,低温省煤器节煤量也由设计工况(环境温度 20℃)的 2.75 g/(kW·h)降低至 1.44 g/(kW·h)(环境温度–20℃),同时由于进入电除尘器烟气温度降低至90℃之下,系统可能发生低温腐蚀,需要进行调控。

(3)在调整了低温省煤器冷凝水质量流量之后,进入电除尘器烟气温度提升至90℃以上,可以保证系统的安全运行,但是低温省煤器的节煤量相比于未调整时降低0.2 g/(kW·h),调控策略牺牲了系统的部分性能来保证系统不发生低温腐蚀。