联合循环汽轮机DCS直流油泵保护缺陷处理方案

2022-04-26刘建国

刘建国

(中油电能气电公司,黑龙江大庆 163155)

1 引言

印度尼西亚某电厂联合循环机组配备一台额定容量55 MW的凝汽式汽轮机,曾经由于直流事故油泵没能联锁启动造成汽轮机烧轴瓦。经过事故分析,对DCS 过程控制系统低油压联锁逻辑进行梳理,发现低油压保护装置没有设计直流事故油泵硬接线联锁保护,为增加设备运行可靠性,确保润滑油压低直流事故油泵能可靠联启,对现有设备进行了改造,增加了汽轮机直流事故油泵硬接线联锁启动装置,确保事故工况直流事故油泵能可靠启动,降低汽轮机断油烧轴瓦事故的风险[1]。

2 直流油泵保护设计缺陷

2.1 原低油压保护动作原理

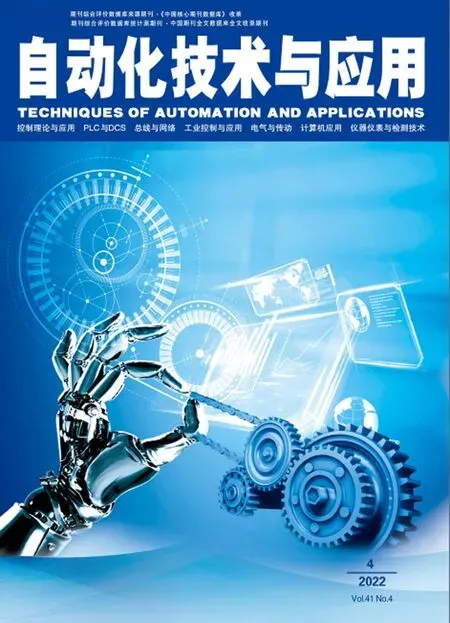

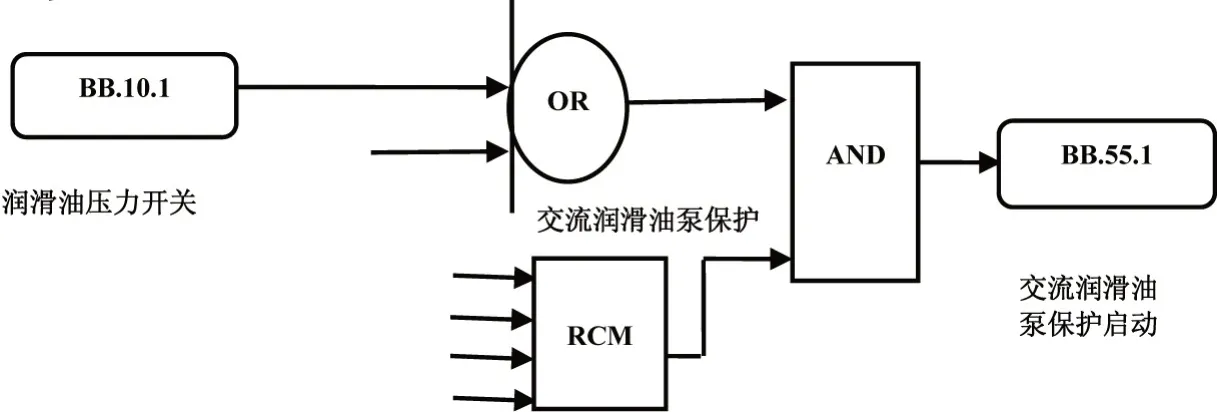

现有DCS逻辑,当润滑油压低于0.10mpa时,交流润滑油泵通过DCS 系统保护启动,当润滑油压低于0.085mpa时,DCS对油压开关进行三取一逻辑判断后,保护启动直流事故油泵并使汽轮发电机组跳闸,当润滑油压低于0.06mpa时,保护跳盘车装置。如果DCS 系统故障则所有低油压保护功能都无法实现,只能靠人为按下启动按钮启动直流事故油泵,无法保证直流事故油泵启动的快速性和可靠性。如图1和图2所示。

图1 交流润滑油泵保护启动逻辑图

图2 直流事故油泵保护启动逻辑图

2.2 现有低油压联锁逻辑存在的问题

目前,联锁启动直流事故油泵是通过压力开关发油压低信号到DCS,进行逻辑判断后再启动直流事故油泵。在厂用电全失时交流润滑油泵因失电不能运行,此时DCS 系统发生以下任一情况:①人为操作失误解除了直流油泵保护按钮;②DCS 控制系统电源全失;③DCS 系统有关卡件故障;④DCS系统软件故障或发生其他故障,原低油压保护不能联锁启动直流事故油泵。

2.3 原电气控制回路存在的问题及改造思路

2.3.1 原电气控制回路存在的问题

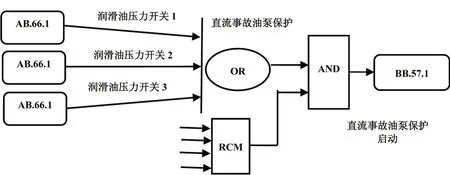

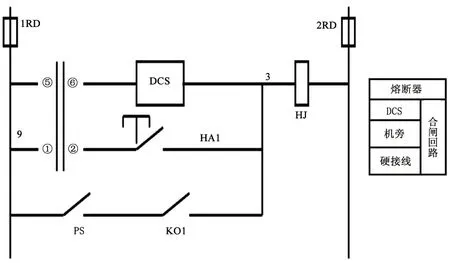

直流事故油泵原设计有以下两种启动方式,控制回路如图3所示。

图3 原直流事故油泵控制回路图

①通过DCS启动直流事故油泵。如果DCS系统故障,直流事故油泵无法启动,致使汽轮发电机断油烧瓦。

②通过直流事故油泵就地控制柜按钮或控制室操作台按钮启动。如果操作员事故情况下出现操作失误,或者延误启动直流事故油泵,汽轮机都有断油烧瓦的风险。

2.3.2 电气控制回路改造思路

原电气控制回路直流事故油泵启动必须通过DCS系统发出指令或者人为按下启动按钮,为了保证直流事故油泵可靠启动,新增一路硬接点控制接入直流事故油泵合闸回路,接9-3接点。当润滑油压力低时,压力低信号无需通过DCS系统,也无需按下启动按钮,直流事故油泵可通过压力开关PS 和空开K01 回路直接启动直流油泵。如图4中硬接线部分所示。

图4 改造后直流事故油泵控制回路图

3 改造实施

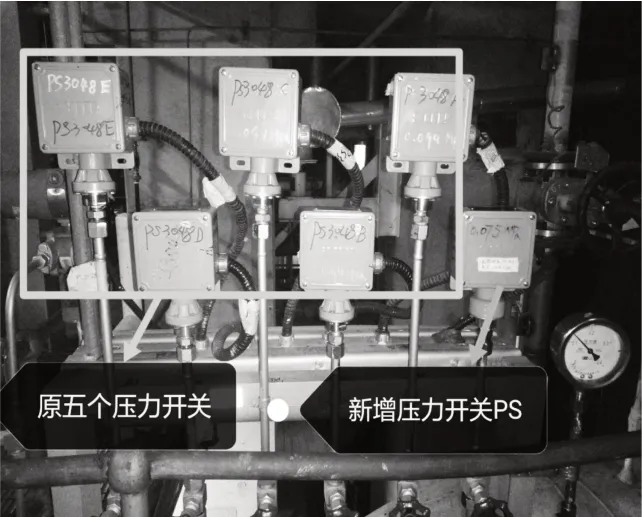

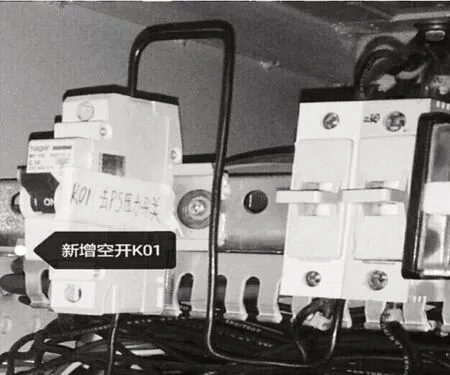

在合闸回路中,新并联接入一路设定值为0.075mpa 的压力开关PS 和一组空气开关K01,其他低油压联锁保护维持原设计不变。正常运行时,K01 空开投入,当压力开关接点闭合时,直流事故油泵不通过DCS 逻辑判断直接启动。此时,如果油压低于压力开关设定值,直流事故油泵无法通过DCS停止,如果要停止直流事故油泵,必须就地断开K01空气开关。如图5和图6所示。

图5 压力开关布置

图6 新增空开布置

4 效果验证

根据现场实际,按照下列操作顺序对改造效果进行验证:

(1)启动交流润滑油泵,使润滑油压正常;

(2)在DCS 解除交流润滑油泵和直流事故油泵保护按钮,DCS系统无法控制交直流油泵的保护启动;

(3)合上直流事故油泵就地控制柜K01空开;

(4)对新增压力开关做低油压试验:逐渐降低油压,当油压为0.075mpa时,硬接线联锁启动直流事故油泵;

(5)调整油压至正常,停运交流润滑油泵,保持直流事故油泵运行,分别在DCS和就地控制柜停止直流事故油泵,油泵会再次自动启动;

通过以上试验,验证了在油压达到设定值时,新增回路能够可靠启动直流事故油泵。

改造后,如果需要油系统全停,首先解除交流润滑油泵和直流事故油泵保护按钮,拉开直流事故油泵就地控制柜内空开K01,然后停交流润滑油泵,此时,直流事故油泵不会自动启动,油系统可以全停。油系统恢复时先投入交流润滑油泵,油压正常后,再合上直流事故油泵就地控制柜内空开K01,投入交直流油泵保护及联锁按钮,直流事故油泵正常备用。

5 结束语

通过在直流事故油泵合闸回路中新增一路硬接点控制,增加了直流事故油泵启动可靠性。当油系统发生异常时,润滑油压达到硬接线压力开关设定值时,直流事故油泵可以无需人为干预,也不需要通过DCS 系统,也能实现自动联启,达到预期效果,有效保证了设备的安全运行。