UHMWPE/HDPE自增强材料研究进展

2022-04-26郭浩东贾润礼

郭浩东,贾润礼

(中北大学塑料研究所,山西太原 030051)

HDPE以其优异的耐热性、良好的力学性能等被广泛应用于生产生活,如生产管材、护罩、薄膜、工业配件等[1]。但伴随着社会的飞速发展,普通的HDPE制品已经不能满足人们在生产生活中的需求。单一的HDPE制品有一定的局限性,不能很好地适应经济社会快速发展的需要,因此对HDPE改性就显得势在必行。常规的改性方法如无机颗粒填充等面临的一个普遍问题就是相容性较差,改性粒子与HDPE基体间界面结合程度低,再者在废旧制品的有效回收利用方面也可能产生一些新的问题。于是近年来,自增强全聚烯烃复合材料逐渐演变为一个新的研究方向。自增强复合物材料(selfreinforced composites , SRCs)是指聚合物基体被相同聚合物的取向纤维、条带或颗粒改性增强后的材料[2]。UHMWPE与HDPE具有相同的化学最简式,分子链结构也高度相似,故理所当然的出现在人们的视线中。同时UHMWPE性能优异,在通用工程塑料的优化中已广泛应用。如聚乙烯、聚丙烯、聚酰胺6、聚苯胺和聚丙烯酸酯等[3-8]均可用它进行性能优化。UHMWPE分子量高、自缠结程度大,虽性能优异但不易加工,HDPE分子量较低、性能优异且易于加工,二者之间易产生较强的界面相互作用,这就为制备力学性能与机械性能更加优异的新型UHMWPE/HDPE自增强材料提供了可能。

前人在聚烯烃自增强方面做了大量工作,通过多种特殊的加工方法或加工技术使聚合物分子链定向从而显示出高强度、高韧性。例如,用聚丙烯织物和拉伸带热压复合法制备全聚丙烯复合材料[9-12]。聚烯烃目前获得自增强材料的方法有很多种,诸如固相等压挤出、拉伸扩张法、热压成型、注塑成型等等。许多学者也对这些方法进行过分类描述[13]。本文将分为两类叙述:一是通过施加外部作用使分子链伸直,冷却定型后大量串晶结构得以保留;二是通过预处理或引入催化剂等手段形成规整UHMWPE分子链,从而在合金内部的有效分散。下面分别讨论上述两类自增强方法。

1 外部作用力下形成高度取向分子链

1.1 凝胶纺丝制备UHMWPE/HDPE纤维

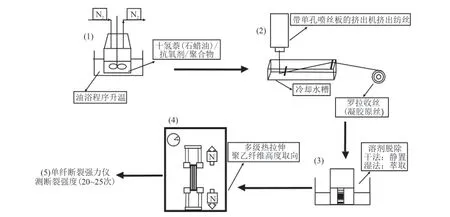

凝胶纺丝法是纤维制备中的一种常用方法[14]。1979年荷兰DSM公司率先将凝胶纺丝法生产UHMWPE纤维申请了专利。自此,通过此方法制备UHMWPE纤维在世界各个国家和地区得到广泛应用。史佳冀[15]按照1:1的比例将UHMWPE和HDPE溶于二甲苯中共混。洗净干燥后向其中加入十氢萘,随后在165℃下喷丝,原丝经水槽骤冷、通风干燥后十氢萘自然挥发,而后进行多倍热拉伸、冷却,最后发现纤维总拉伸倍数达到了惊人的172.5倍,这样就得到了性能优异的UHMWPE/HDPE纤维。

图1为史佳冀用来制备复合纤维的流程示意图,在多级热拉伸中复合纤维在拉伸诱导下,发生高度取向,高度缠结的UHMWPE会沿着拉伸方向取向结晶形成shish结构,HDPE沿着shish链段堆叠结晶,附生出大量片晶。随着UHMWPE含量的增加(总含量低于质量分数50%),shish结构也增加,HDPE含量相对减少,附生形成的层状片晶含量也大大减少,复合纤维结构逐渐由串晶结构向纤维晶结构转变。但当UHMWPE含量大于50%时,聚合物主体变为高分子量体系,此时UHMWPE的shish链段厚度远大于片晶厚度。 UHMWPE本身自缠结程度就大,再加上其含量过大、分子链过长,这直接导致UHMWPE分子链解缠结更加困难而不易进入HDPE分子链、解缠结受阻,从而导致结晶度下降,纤维综合性能降低。

图1 凝胶纺丝制HDPE/UHMWPE复合纤维流程示意图[15]Fig.1 Schematic diagram of gel spinning process of HDPE/UHMWPE composite fiber

1.2 外加振荡推拉剪切加工

英国Brunel大学的Bevis教授[16]发现聚烯烃在剪切力作用下能生成自增强结构。后人就这方面又做了相当多的工作。刘通[17]通过外加振荡推拉剪切流场,制得性能优异的UHMWPE/HDPE。首先将UHMWPE和HDPE进行熔融共混、造粒,然后借助自制设备施以振荡推拉剪切流场进行成型制备,同时进行常规注塑成型作为对照。发现利用自制设备制得的试样,当UHMWPE的添加量为30%时,其力学性能大幅提升,耐摩擦性能显著提高,质量磨损率下降了77.4%,这使得UHMWPE/HDPE材料在工程塑料应用领域、全身关节置换领域有了很大的应用前景。

我们知道,普通方法制得UHMWPE/HDPE试样多呈现“表层-芯层”结构[18-19]。通过常规熔融共混、注射成型均可得到此种结构试样,此时UHMWPE依旧处于高缠结态,未与HDPE分子链产生相互扩散。对于试样表层,除在表皮层能够观察到片晶沿流动方向有一定的取向排列外,其余部分的晶体均呈现典型的各向同性。此时,因芯层受到的剪切力十分微弱,混合物晶体结构基本未发生过变化。而在经过振荡推拉后,熔体在剪切流场作用下形成了大量高度取向的分子链结构,这些分子链结构在样条中得以保留,从而使样条呈现“表层-中间层-芯层”结构,如图2所示。

图2 振荡剪切后成型样条的三层结构示意图[18-19]Fig.2 Schematic diagram of the three-layer structure of the formed strip after vibration shearing

在这个结构中,表层与中间层中存在有许多取向排列的片晶,晶体也呈现出良好的各向异性。同时大量shish-kebab晶体结构的存在也证明二者分散结合良好。这种结构从宏观上表现为试样具有良好的抗冲击性、耐摩性等。在剪切层中,几个shish-kebab[20]结构可能结合成一个长链的macro-shish-kebab结构[21-22]。它比一般链弛豫时间更长,也更容易作为中心链保留下来。对于芯层来说,其受到的剪切力虽不及表层与中间层,但部分晶体依然由最初的球晶变为片晶、串晶。从宏观而言,则有效避免了样条在拉伸后可能出现的断口不齐及“抽芯”等现象。

1.3 超声增强拉伸流场

张岩[23]采用超声辅助双螺杆挤出机制备HDPE/UHMWPE复合材料,通过超声增强拉伸流场的方法,挤出造粒、制样压片,探讨UHMWPE含量对复合材料流变性能的影响。结果显示,随着UHMWPE含量的增大,合金弹性模量、损耗模量、复数粘度均不断增大。这种现象从微观上表现为UHMWPE分子链与HDPE分子链缠结程度变大,HDPE进一步地参与到UHMWPE形成的晶核发生链折叠结晶,合金体系结晶度增大。观察断面形貌不难看出,加入UHMWPE后,表面形成大量取向结构,这种取向结构杂乱无章,并非沿单一方向进行。而且随着体系中UHMWPE含量的不断增多,球晶数量不断减少,并出现大量串晶。

2 预处理或催化等手段形成规整分子链

2.1 制备低缠结UHMWPE

Liu等[24]研究发现,减少分子链的缠结可以诱导更高的链迁移率。陈毓明[2]从原料入手,制备低缠结的UHMWPE。实验以非均相催化剂活性中心分隔的角度出发,将POSS分隔作用借鉴并应用到负载型Ziegler-Natta(ZN)催化剂上。分别在反应釜中高压制备UHMWPE和HDPE,分两个阶段序列聚合UHMWPE/HDPE共混物,而后提取聚合产物,无水乙醇洗涤后真空干燥得到最终共混物。双螺杆挤出后注塑样条,对于UHMWPE含量为30%的共混物,与没有UHMWPE增强的样品相比,其拉伸强度、杨氏模量、冲击强度分别提高97.7%、43.6%、675%。力学性能的增强主要是由于其具有自增强效果的shish-kebab串晶结构。UHMWPE分子链取向成shish伸直链晶体,HDPE分子链附生共结晶生成kebab片晶,但当UHMWPE含量过高时,UHMWPE与HDPE将出现明显的相分离,共混物的粘度过高,缠结点增加,这样就不利于UHMWPE伸直链的展开。这些样品中只存在着部分取向的堆叠片晶结构,此时UHMWPE分子链作为系带分子大量存在于堆叠片晶中。这直接导致整个串晶结构亦无法形成。同比与UHMWPE含量为30%的试样,其各项性能均有不同程度的下降。

2.2 制备纳米相分散的UHMWPE

Zhong等[25]在铬双中心催化剂上通过乙烯聚合来定制RB40添加剂,将40%(wt.)质量的UHMWPE分散在50%(wt.)质量的HDPE蜡中,UHMWPE实现了纳米相分离。通过这种方法制得全聚乙烯复合材料注射成型试样中具有高达24%(wt.)的UHMWPE含量,试样的杨氏模量提高了近3倍,拉伸强度提高了2倍多,机械性能得到了巨大改善。通过扫描电镜观察RB40/HDPE和RB40、HDPE比较可以看出,RB40显示出层状结构和片状晶体结构,只有RB40/HDPE含有长度为几微米的shish-kebab纤维结构。很显然,流动导致UHMWPE结晶形成了UHMWPE shish结构,成核速度快的HDPE和HDPE蜡的结晶形成了kebab结构。RB40含量最低的shish-kebab串晶直径最大,在其含量较低时,大量的HDPE在UHMWPE分子链上结晶,阻止了shish链的连接性,随着RB40含量的增加,串晶直径减小,相邻串晶间间距也逐渐减小,shish链相互连接,形成了类似无纺布结构的shish-kebab纤维结构。这种方法不仅可以制造各式的全聚合物材料,还可以用于升级和多样化商品。Hofmann等[26]也曾做过类似实验,同样也证明了这一方法的可靠性。另一方面,这也印证了此方法应用于下一代轻质工程塑料方面的可行性。

2.3 引入UHMWPE纤维

孔海洲等[27-28]将UHMWPE纤维引入HDPE制成复合板材,探讨了UHMWPE纤维在HDPE熔体中的熔融过程和分子链相互扩散的过程。作者先用平板热压机将HDPE压制成薄膜,再将单根UHMWPE纤维放入两层薄膜之间,用略低于纤维熔点的温度热压10min制备复合膜,将最终质量比为2%的UHMWPE纤维缠绕在一块HDPE板材上,用类似制膜的方法制备复合板材,选择同等质量比的UHMWPE颗粒与HDPE进行密炼作为对照。实验发现,UHMWPE纤维能够在HDPE薄膜中更好地扩散。二者分子链相互运动、相互纠缠。随着温度的逐渐升高,UHMWPE纤维开始熔融,它出现了明显膨大的端头,UHMWPE纤维的熔融是内部分子链解取向、重新卷曲的过程[29]。同时,在高温环境下,UHMWPE纤维逐渐回缩,但受于链段空间的限制,其收缩程度有限,根本无法再回到类似UHMWPE粒子那种高度缠结的状态,在UHMWPE分子链解取向和回缩过程中,总是伴随着空间位置的交换填充,在较低温度处,纤维熔融区域运动较慢,两相分子链有充足的时间进行扩散,UHMWPE纤维内分子链间缠结点数量增加缓慢。随着扩散的不断进行,越来越多的UHMWPE分子链进入了HDPE基体,两分子链间相互作用也逐渐增强,这样就轻松得到了富含低缠结UHMWPE的UHMWPE/HDPE基体。

3 结语与展望

UHMWPE/HDPE复合材料具有性能好、易回收、无界面均聚等优点,更符合当代提倡环保、节能减排的新时代要求,具有极大的应用前景,但同时,自增强依旧面临着许多显著的问题亟待解决,如外加振荡剪切法成本高、能耗大,纳米相分散的操作步骤繁琐、操作难度大等。如何确保在不逾越环保红线的前提下,减少工艺流程、优化工艺条件、减少能源消耗,这已经成为我们必须解决的问题。如今,中国已经成为全球最大的树脂生产国和消费国,因此推动绿色循环产业链十分必要,同时也更应该注重高品质、高回收、环境友好高聚物的开发,低污染、低能耗、容易操作工艺流程的优化,进一步推动我国高分子及其相关产业的绿色可持续联动发展。