XLPE电力电缆潮气及水分驱除技术研究

2022-04-26蔡玉汝吴俊杰黄立才程立丰

蔡玉汝,张 静,吴俊杰,杨 旭,陈 佳,黄立才,程立丰

(1南瑞集团/国网电力科学研究院有限公司,江苏南京 211106;2国网电力科学研究院武汉南瑞有限责任公司,湖北武汉 430074)

随着经济社会的不断进步和城市化进程的不断加快,传统的架空电线已经被埋于地下的电缆替代。交联聚乙烯绝缘电缆具有结构轻便、易于弯曲、电气性能良好、耐热性能好、传输容量大、安装方便、附件制作简单等优点,是最常见的输电电缆[1]。XLPE 电缆的绝缘在运行中易将潮气吸进界面,造成电缆绝缘老化,引发水树等缺陷,或者浸入电缆中间接头界面,最终导致中间接头绝缘闪络击穿,严重地影响了 XLPE 绝缘电力电缆的安全运行。

在电力电缆水分驱除技术方面,Ave[2]研究了美国制造商使用氮气吹扫以消除商用和军用应用中的光电系统的残余湿度。Crine[3]通过分别采用氮气和空气作为干燥介质对XLPE电力电缆进行了去潮处理的模拟试验,讨论了氮气和空气的去潮效率,提出空气介质基本能够满足受潮电缆的去潮要求,适合于运行现场实际应用。云南电网公司昆明供电局[4]介绍了在工程中遇到的电缆进水的两种情况,提出进水后抽真空对电缆的处理方法,采用湿度表作为水分检测手段,对电缆及敷设的现状提出了改进建议。广东电网公司佛山供电局[5]通过利用抽水和真空干燥方法对电缆进水问题进行处理,采用硅胶不变色作为水分检测手段,得出了10kV电力电缆进水问题的处理方法。

总结来看,现有的电缆潮气及水分驱除方法主要分为三类:气体压入法[6],真空析出法[7]和加热蒸发法[8]。实际工程中,由于电缆内部结构及密封条件、真空泵功率等因素影响,气化的水在达到饱和蒸气压以后又会重新回到液态,因此驱水处理时间长、效率较低[9-10]。并且现有的方式在工艺参数控制方面及潮气、水分检出方面,鲜有针对高压电缆的研究数据以及干燥前后对缓冲层性能影响,导致工程应用上主要依靠经验对电缆进行干燥。本文针对110kV电缆结构提出了气体吹扫与加热的水分驱除方案,搭建了水分驱除平台,研究了电缆长度、温度及氮气流速等工艺参数,探究了浸湿后干燥对缓冲层机械及电气性能的影响。

1 110kV电缆驱水试验

1.1 试验方案

针对110kV进水电缆,本文拟先采用空气泵驱除电缆大部分液态水,待液态水被大部分吹扫出来后,再使用高纯干燥氮气吹扫来提高电缆内部水分表面的流速,从而加快水分蒸发,并随着干燥氮气一并排出电缆内部,利用工业加热垫进行辅助加热,并通过测量吹扫出的剩余氮气中的含水量以及测量进水电缆的绝缘性能参数(介质损耗因数、绝缘电阻)来判断驱水的有效性,水分驱除平台如图1所示。

图1 驱水实验原理图Fig.1 Schematic diagram of water drive experiment

搭建的氮气吹扫实验平台如图2所示,主要设备包括氮气瓶、减压阀、气管、密封适配器、硅胶加热垫、受潮电缆、阀门以及精密露点仪。氮气瓶容积为40L,充满气时压强为1.3MPa,能够容纳520L氮气,可供长时间通氮气的试验使用。减压阀可控制氮气压强在0~2 MPa范围内可调。采用硅胶加热垫作为电缆加热设备,能够保证一定的保温与隔水的作用,胶加热垫的温度调节范围在30~80 ℃,保持硅胶加热垫的温度恒定来控制电缆段在驱水过程中的加热温度。电缆的两端采用定制的漏斗状的密封适配器,一端连接电缆横切面,一端链接8mm气体连接管。

图2 氮气吹扫实验平台Fig.2 Nitrogen purging experimental platform

在干燥氮气吹扫过程中,对如下三个参数进行测量:电缆末端吹出氮气的含水量、电缆的介质损耗因数、电缆的绝缘电阻值。通过测量三个参数在实验过程中随时间的变化值,来研究电缆长度、电缆加热温度、气体流速对驱水效果的影响。

利用变色硅胶定性判断电缆中吹扫过的气体中是否含有水分,利用精密智能露点仪装置定量实时分析流出气体中的含水量来判断电缆的干燥程度。综合考虑精密露点仪配备气体流速要求、电缆除水经济性和整体设备的气密性,通过调节阀门保证流速在40L/h左右。

本实验通过AI-6000E介质损耗测量仪测量电缆段的介质损耗。由于试验电缆浸水后绝缘性能下降过多,在进行10kV实验时出现了较为强烈的放电现象。因此本实验采用5kV下的变频反接法测量电缆在驱水过程中的介质损耗因素。采用兆欧表测量电缆的绝缘电阻,兆欧表的正极连接到电缆中心的铜芯,而负极连接到电缆的钢带处,钢带位于缓冲层和外护套之间。

1.2 试验过程

在进水较严重情况下,会有大量液态水从护套破损处或电缆接口入侵到电缆的缓冲层与线芯中。针对110kV的电缆,通过浸泡和注水两种方式来模拟电缆的严重进水情况。浸泡方式是将电缆样品放置于容器中,浸没于水面下;注水方式是将电缆截面浸于水面下,同时用注射器向缓冲层中注水。

本实验采用的电缆长度有三种0.3m、0.6m和1.2m。其中0.3m和0.6m可以采用浸泡和注水两种方式,而1.2m的电缆段由于其长度较长,浸泡需要较长时间,仅使用注水的方式进行模拟进水。

在初期通过压缩泵直吹电缆,以最大的流速吹扫4h,初始可以看到电缆出口有水分与气泡析出,4h后电缆出口没有大量气泡,证明此时电缆内部以流动液体形式存在的水分大部分已经流出。后打开加热垫电源,设备入口连接气体钢瓶,通过减压阀向电缆输送氮气,出口同样放置密封适配器将气体导入到变色剂和微水仪。在加热后可以观察到电缆出口热水蒸汽凝结成的液珠,与之连接的吸水硅胶由蓝色变成红色。

从图3可以看出,虽然空气吹扫后电缆内的液体形式存在水分已经大部分被去除,但是电缆内部特别是缓冲层中还是存在大量水分由于扩散和吸收效应进入了材料的内部。仅靠空气吹扫无法完全干燥受潮电缆。

图3 空气吹扫后的尾气含水情况Fig.3 Water content of tail gas after air purging

将氮气罐中的氮气直接导入到仪器中,测量得到氮气罐中的含水量在800~850 μL/L之间,后将利用空气泵出水后接入氮气吹扫的电缆废气导入仪器测量其含水量发现其含水量在5800~6000 μL/L之间,待吹出电缆的废气氮气含水量读数达到稳定时作为氮气吹扫驱水实验的结束节点。

2 结果与讨论

2.1 驱水工艺的影响

2.1.1 电缆长度

对比氮气流速40L/h、环境温度25°C下,0.3m、0.6m、1.2m电缆的氮气吹扫时间与电缆中流出的气体含水量之间的关系,与干燥过程中电缆的绝缘电阻和介质损耗随吹扫时间的变化,如图4~图6所示。

图4 不同长度电缆含水量随吹扫时间的关系Fig.4 Relationship between water content of cables with different lengths and purging time

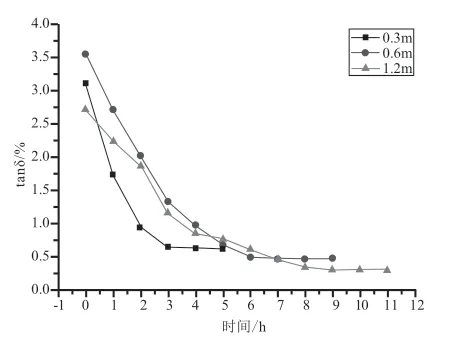

图6 不同长度电缆介质损耗随吹扫时间的关系Fig.6 Relationship between dielectric loss of cables with different lengths and purging time

由图4看出,三种长度的电缆在进行氮气驱水初始气体含水量都在5900~6000 μL/L之间,驱水实验结束时含水量稳定在900μL/L附近不再下降。随着电缆长度的增加,所需驱水时间变长,但未见明显线性关系。0.3m电缆达到稳定耗时4h,0.6m电缆耗时8h,1.2m电缆耗时约10h。驱水过程的最初1h内0.3m长的电缆段含水量下降了约2800μL/L,0.6m长的电缆含水量下降了约2200μL/L,1.2m长的电缆下降了约1300 μL/L,之后含水量下降速率逐渐减少至0。电缆长度增加到一定程度以后,只要气路打通,在保证流速一定的情况下,电缆的驱水进度不会因长度增加而成倍的增加。

进水操作前,实验测得电缆在良好绝缘条件下,电缆的绝缘电阻在85~95 GΩ之间。由图5看出,电缆浸水后,测量得到的绝缘电阻下降到了MΩ级别,介质损耗的测量过程也会出现放电的现象。经过氮气驱水过程后,0.3m的电缆绝缘电阻恢复到了80GΩ,0.6m和1.2m的电缆恢复到了90GΩ。实验表明氮气驱水实验对电缆的绝缘电阻恢复效果较好,分别在3h、6h以及8h各个长度的电缆绝缘电阻就回复到了近70GΩ。

图5 不同长度电缆绝缘电阻随吹扫时间关系Fig.5 Relationship between insulation resistance of cables with different lengths and purging time

进水操作前,实验测得0.3m电缆介质损耗因数为0.578%,0.6m电缆介质损耗因数为0.417%,1.2m电缆介质损耗因数为0.363%。由图6看出,受潮后0.3m电缆介质损耗因数为3.103%,0.6m电缆介质损耗因数为3.539%,1.2m电缆介质损耗因数为2.713%,进水后电缆的介质损耗因数显著增加。经过电缆驱水后0.3m电缆恢复到0.630%,0.6m恢复到0.468%,1.2m电缆恢复到0.312%。实验表明氮气驱水实验对电缆的介质损耗恢复效果较好,干燥后的电缆介质损耗因数能够接近干燥状态下的电缆介质损耗因数,整个介质损耗也呈现一个先快后慢的过程。

2.1.2 温度

控制氮气流速为40L/h不变,分别设置外部硅胶加热套为25℃、50℃和70℃,样品电缆长度为0.3m。得到氮气吹扫时间与电缆中出来的气体含水量之间的关系,与干燥过程中电缆的绝缘电阻和介质损耗的变化,如图7~图9所示。

图7 不同温度下电缆含水量随吹扫时间关系Fig.7 Relationship between cable water content and purging time at different temperatures

图8 不同温度下电缆绝缘电阻随吹扫时间关系Fig.8 Relationship between cable insulation resistance and purging time at different temperatures

图9 不同温度下电缆介质损耗因素随吹扫时间的关系Fig.9 Relationship between cable dielectric loss factor and purging time at different temperatures

电缆的起始含水量均在6000μL/L左右,25℃下,经过4h的氮气吹扫含水量稳定在900μL/L,绝缘电阻从18GΩ恢复到80GΩ,介质损耗因数从3.104%恢复到0.631%;50℃下,经过3.5h的氮气吹扫含水量稳定在880μL/L,绝缘电阻从20GΩ恢复到90GΩ,介质损耗因数从3.617%恢复到0.521%;70℃下,经过2.5h的氮气吹扫含水量稳定在830μL/L,绝缘电阻从20GΩ恢复到90GΩ,介质损耗因数从3.421%恢复到0.581%。最初的0.5h内25℃下含水量下降了1700μL/L,50℃下含水量下降了1900μL/L,70℃下含水量下降了2100μL/L。提高氮气吹扫时的温度有助于加速电缆各项绝缘性能指标的恢复。

2.1.3 氮气流速

分别控制氮气流速为30L/h、40L/h和50L/h,对长度为0.6m电缆的电缆段进行驱水实验,较高的流速要求整个设备具有更好的气密性,否则过高的气压可能造成气体泄露。实验发现随着流速的增加,驱水处理时间呈现出缩短的趋势,但是由流速乘以时间得到总用气量可以看出,30L/h下总用气量为300L,40L/h下气体总用量为320L,50L/h下总用气量为350L/h。气体含量的增加对设备整体的气密性提出了更高的要求,所以要合适选择气体的流速。特别是在对较长电缆进行驱水操作时,合理考虑氮气吹扫速度是十分必要的。

2.2 缓冲层干燥后的性能

为了进一步探究浸湿后干燥对阻水带机械及电气性能的影响,分别对浸湿前和浸湿干燥后阻水带的体积电阻率、厚度、单重、纵向断裂强度、纵向断裂伸长率、膨胀速率、膨胀高度及含水率八项参数进行了检测。

常见半导电阻水带主要有两种结构,半导电阻水带和半导电缓冲阻水带。半导电阻水带主要用于电力电缆各部件之间,起阻水、缓冲和屏蔽作用,主要由半导电聚酯纤维非织造布、半导电粘合剂和高速膨胀吸水树脂制作而成。半导电缓冲阻水带主要用于电力电缆金属护套内,由半导电聚酯纤维非织造布、半导电粘合剂、高速膨胀吸水树脂和半导电蓬松棉制作而成,置于电力电缆的保护套内,起到均匀电场、阻水、缓冲、屏蔽等作用。本文采用了四种阻水带样品,1号和3号两种阻水带属于半导电缓冲阻水带,而2号和4号两种阻水带属于半导体阻水带。

针对阻水带浸湿条件,本试验采用直接浸泡阻水带的方式,阻水带在浸入水中后迅速吸水膨胀,中间层出现结晶体;其中较薄的两种阻水带浸泡至3s时开始出现轻微掉粉现象,浸泡至5s时出现严重分层掉粉的现象。因此选择将试样浸泡2s,阻水带充分吸水,且水中无明显晶体物脱落残留。本试验采用烘箱烘干的方法进行浸湿后的阻水带干燥处理,烘箱温度设置为70℃,对于所取2cm×2cm的四种试样,其完全烘干时间均为2h。

2.2.1 体积电阻率

1~4号阻水带的体积电阻率的测量结果见表1,分别相比于处理前变化了-10.3%、14.3%、-5.6%和-14.6%,烘干后的四种阻水带的体积电阻率均满足JB/T 10259-2014《电缆和光缆用阻水带》中的技术指标。

表1 电缆阻水带体积电阻率检测结果(Ω•cm)Table 1 Volume resistivity test results of cable buffer layers (Ω•cm)

2.2.2 厚度、单重及膨胀性能变化分析

参考JB/T 10259-2014《电缆和光缆用阻水带》给出的阻水带参考厚度、单重及其对应的膨胀性能技术要求标准值,对表2试验检测结果进行分析。

表2 电缆阻水带厚度、单重及膨胀性能检测结果Table 2 Test results of thickness, unit weight and expansion performance of buffer layer

对比分析浸湿烘干前后四种阻水带的厚度、单重、膨胀速率及膨胀高度变化,可以得出:四种阻水带的厚度相比于浸湿烘干前均有所增加,2号阻水带处理前后厚度变化最大,3号变化最小;四种阻水带的单重相比于浸湿烘干前均有所降低,2号阻水带处理前后单重变化最大,3号变化最小。

2号和4号阻水带处理前后的膨胀速率均在参考范围内,变化不大;1、3号阻水带处理前后的膨胀速率在参考范围之外。四种阻水带处理前后的膨胀高度值均落在此参考范围内,1~4号阻水带膨胀高度分别变化了-16.7%、9.1%、-15.8%和16.0%。

2.2.3 纵向断裂强度和纵向断裂伸长率

根据JB/T 10259-2014《电缆和光缆用阻水带》,半导电阻水带的断裂强度的技术要求为≥40N/cm,试验测量结果见表3。

表3 电缆阻水带纵向断裂强度和纵向断裂伸长率检测结果Table 3 Test results of longitudinal breaking strength and elongation at break of buffer layers

四种阻水带处理前后的断裂强度均满足技术要求,且断裂强度均相比于处理前有所增加,1~4号阻水带的断裂强度相比于处理前分别增加了20.8%、10.2%、32.4%和1.8%。其中,3号阻水带的断裂强度增加幅度最大,而4号阻水带增加幅度最小,一定程度上可认为其基本不变。

JB/T 10259-2014《电缆和光缆用阻水带》中要求半导电阻水带的纵向断裂伸长率≥12%,四种阻水带处理前后的纵向断裂伸长率均满足技术要求,1~4号阻水带的纵向断裂伸长率相比于处理前分别变化了0、-11.8%、7.7%和-7.7%。

2.2.4 含水率

阻水带浸湿烘干前后变化最为显著的参数是含水率,表4为四种阻水带含水率的检测结果。

表4 电缆阻水带含水率检测结果(%)Table 4 Test results of moisture content (%)

四种阻水带的含水率在浸水烘干后均大幅降低,含水量降低幅度均在90%~95%之间,浸水烘干后四种阻水带的含水率皆在1%及以下,干燥标准远超JB/T 10259-2014所给技术要求7%,证明烘干操作进行得很充分。

3 结论

针对110kV XLPE电缆水分及潮气驱除问题,提出了采用空气泵驱除电缆大部分液态水,再使用高纯干燥氮气吹扫来提高电缆内部水分表面的流速加速蒸发,利用工业加热垫进行辅助加热的驱水方案。研究了电缆长度、温度及氮气流速等工艺参数对驱水过程影响,探究了浸湿后干燥对缓冲层机械及电气性能的影响。

(1)XLPE电缆绝缘层、缓冲层可通过干燥方式将潮气或水分排出,浸水电缆通过驱水处理后,尾气中的水分含量稳定在900μL/L,含水量降低幅度达85%,其绝缘电阻和介质损耗均可实现接近未进水前电缆的良好水平,验证了干燥后的电缆能够满足重新投运的要求。

(2)电缆的驱水进度不会因长度增加而成倍的增加,满足电缆气密性要求的情况下,提高氮气吹扫温度及氮气流速有助于加速受潮电缆的水分驱除。

(3)采用70℃恒温烘干4h的方法可以驱除缓冲层中的水分,干燥后的缓冲层不再具备阻水性能,其机械性能和电气性能基本处在可控范围之内,能够满足短时投运要求。