WP10H 气缸盖表面缺陷原因分析及对策

2022-04-26王安家伍启华乔进国安存国

王安家,伍启华,乔进国,安存国

(潍柴(潍坊)材料成型制造中心有限公司,山东 潍坊 261199)

汽车发动机是汽车的关键组成部分。汽车发动机的气缸体、气缸盖铸件的几何形状复杂,技术要求高,其质量综合反映出铸造厂的技术水平和管理水平。本公司生产的WP10H 气缸盖由于工艺路线发生更改,为了提高生产效率,将以前的一箱一件工艺更改为一箱两件,冲天炉-电炉双联熔炼工艺改为中频感应电炉熔炼工艺,生产中铸造工艺发生了很大变化,导致在气缸盖排气面位置出现了以前从没出现过的凹陷缺陷。通过对缺陷位置的金相、化学成分、结构等方面的分析,从熔炼工艺、造型工艺两方面找出WP10H 气缸盖表面缺陷产生的原因并进行改进。

1 WP10H 气缸盖铸造工艺及缺陷特征

WP10H 气缸盖采用的是德国进口HWS 静压线湿型砂造型,三乙胺冷芯盒制芯工艺,12 t 中频感应熔化电炉熔炼生产。WP10H 气缸盖毛坯重量为150 kg,主要壁厚为5 mm~10 mm,材质为HT300,采用包芯立浇工艺,一箱两件。图1 所示为WP10H 气缸盖的三维及浇注系统的布置模型。

图1 WP10H 气缸盖三维模型

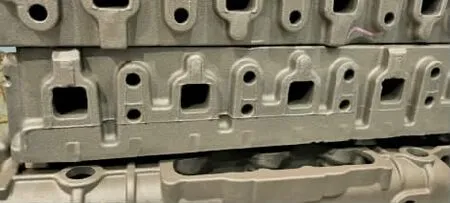

2020 年期间,生产的WP10H 气缸盖铸件在铸造厂内清理过程中发现在气缸盖的排气面上有凹陷的缺陷,缺陷的深度大小不一,铸件排气面处缺陷如图2 所示。顺着缺陷中心位置将铸件切开后缺陷处的外观特征如图3 所示,缺陷形貌只有一种凹陷的状况,铸件内部结构很密实,没有任何其他缺陷特征。

图2 WP10H 气缸盖排气面缺陷

图3 WP10H 气缸盖缺陷解剖照片

此缺陷在之前也曾偶有出现,在2020 年开始出现数量较多,每天都有一定数量缺陷出现,通过进行一些工艺改进之后又零散分布出现,有时又集中出现。这种缺陷属于直观的缺陷,铸件检验时直接从外部就可看出,该表面为加工面,缺陷较浅的铸件不影响使用,缺陷超过加工余量则必须报废。

2 缺陷原因分析

对铸件进行观察后发现,缺陷都位于浇注的上型表面,缺陷处是大小为55 mm 的热节,缺陷部位离冒口较远,很难对该部位起到补缩作用,这就导致这个部位的热节凝固时体积收缩得不到铁液补偿,使其内部容易产生缩孔、缩松,使该处形成内部压力低于外部大气压的孔洞。如果铸型和包裹砂芯刚度偏低,共晶膨胀时还会发生型壁位移使型腔和铸件外形胀大,会使该孔洞进一步扩大,孔洞内部压力更低,更容易导致该部位的外壳在外部大气压力作用下被压而形成缩陷缺陷[1]。要找出产生此缺陷的具体原因,应该从与缺陷形成相关工艺方面进行分析。

2.1 铸件缺陷部位断面成分分析

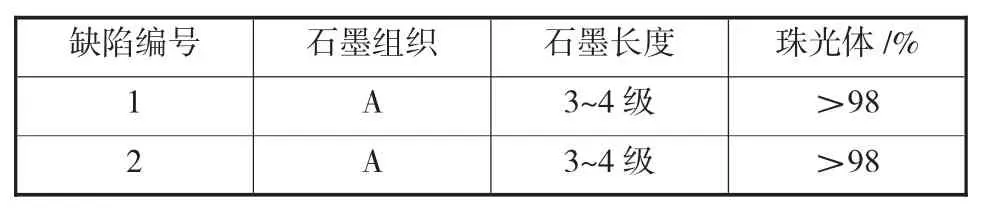

公司生产的其他气缸盖曾出现过类似的缺陷,为了对铸件的缺陷类型进行确认,选取两个铸件缺陷位置,对铸件缺陷断面组织进行理化检测,结果如表1 所示。由表1 可见,铸件金相石墨形态都是A型,珠光体含量符合铸件工艺要求。

表1 铸件缺陷部位组织

从缺陷外表通过肉眼判断可能为缩陷类缺陷,但是此缺陷存在的位置靠近外表面,不满足出现缩松的条件。对出现缺陷的部位进行成分检测分析,检测结果如表2 所示。从表2 可以看出化学成分中各元素含量均在工艺要求范围内,碳当量在3.88%左右,和以前未出现此缺陷的铸件成分几乎一样,并且查阅当天熔化的所有原铁水与生产铸件化学成分也均在正常工艺要求范围内,没有什么异常情况出现,这说明缺陷与基础成分关系不大,但是有一定的影响。

表2 铸件缺陷部位化学成分(质量分数,%)

2.2 铸件缺陷微观组织分析

图4 所示为有缺陷的缸盖与没有缺陷的缸盖在同一个位置的金相照片。金相照片表明,缺陷缸盖的石墨相对粗大;从缺陷部位的结构可以看出,缺陷对应铸件部位相对厚大。无缺陷缸盖部位的石墨形态相对正常,但是与其他部位的石墨形态相比较,还是有粗片状与长度稍长的石墨存在,这是由于铸件的厚大部位凝固冷却速度较慢,容易产生粗片状石墨。分析认为两种缸盖石墨金相差异可能与冷却速度有关,相对有缩陷的缸盖,正常缸盖在冷却时,缺陷部位的冷却速度与铸件其他部分接近,所以不会出现缩陷缺陷,如果能够改变该部位冷却条件,使其凝固差异时间缩小,对该缺陷可能有一定改善。

图4 缺陷与非缺陷断面的金相照片

2.3 铸件工艺分析

2.3.1 主要原辅材料影响

通过对原材料进行排查,增碳剂的质量可能对铸件产生影响,因此对生产过程中增碳剂使用情况进行分析。目前生产时使用不同单位的三种增碳剂,分别用A、B、C 表示,每批次都是经过检验合格才能使用,增碳剂化学成分都在公司材料要求范围内,对铸件缺陷情况与增碳剂使用情况进行对应分析统计,统计结果如表3 所示。

表3 增碳剂使用情况表

表3 数据统计分析表明,A 单位的增碳剂使用过程中,缺陷铸件数量偏少,B 和C 单位相对偏高。对三种增碳剂从外观、理化结果进行分析,发现A单位的增碳剂在粒度上相对其他两家偏细,化验检测N 含量相对偏低。增碳剂的质量对缺陷有一定的影响,增碳剂石墨化程度与N 含量是相关联的,石墨化程度体现在N 含量不同,说明缺陷可能和石墨化与气体含量有关,材料石墨化程度高对缺陷有好处。

2.3.2 浇注温度影响

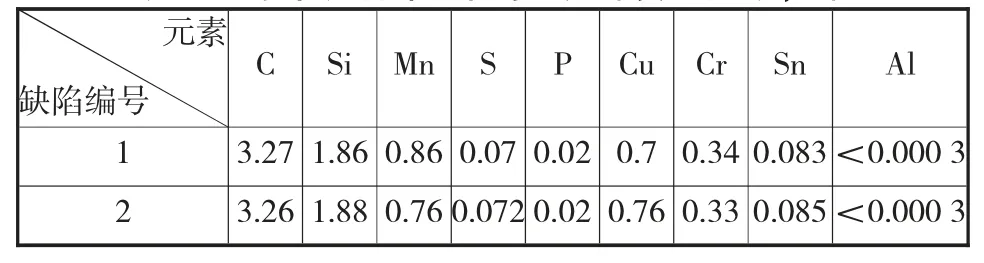

浇注温度的高低影响铸件整个凝固过程,温度偏高冷却偏慢,对铸件厚大部位的影响更大。温度偏高时,铸件各部位冷却速度不一样,由于液相凝固过程中产生体积收缩,厚大部位冷却偏慢,液态状态持续时间长,厚大部位的铁水需要去补充其他部位,可能导致产生缺陷。图5 为有缺陷缸盖的浇注温度分布区间。

图5 缺陷缸盖浇注温度区间分布

图5 中产生缺陷缸盖的浇注温度主要分布在1 415 ℃~1 430 ℃之间,在浇注温度的上限,正常生产时缸盖的浇注温度分布比较均匀,缺陷缸盖浇注温度相对正常浇注温度偏高。浇注温度是铸件充型凝固过程的一个关键影响因素,较高的浇注温度提高铁液流动性,增强其充型能力,但浇注温度直接影响液态收缩体积的大小,浇注温度较高时,铁液液态收缩体积大,且液态收缩在石墨化膨胀之前,存在一定的时间差,冷却差异较大的铸件不能利用石墨化膨胀来弥补液态收缩体积差[2],因此容易产生缩陷缺陷。

2.3.3 碳当量影响

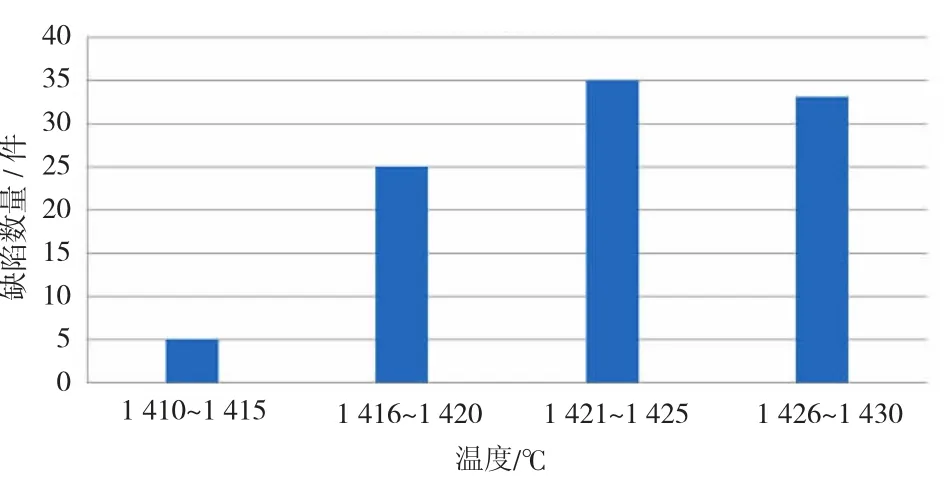

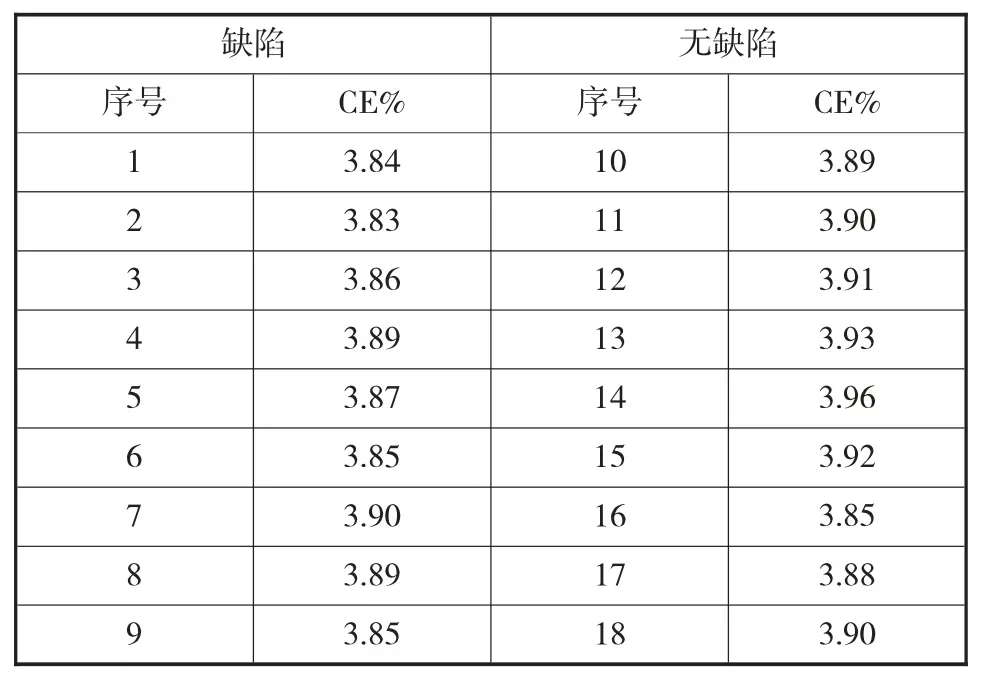

灰铁铸件在后期凝固过程中发生共晶转变,在共晶转变过程中,石墨析出发生石墨化膨胀,整个过程体积膨胀可以弥补液态收缩时的收缩量,如果石墨析出后产生的膨胀不足以弥补前期收缩量,就会出现缩陷缺陷。碳当量的大小影响铸件的石墨析出量,表4 所示为缺陷铸件与非缺陷铸件的碳当量值。

表4 缺陷与非缺陷铸件碳当量值

从表4 中可以看出有缺陷的碳当量平均值为3.864%,无缺陷的铸件碳当量平均值为3.904%,整体上有缺陷的铸件碳当量低于无缺陷的铸件,但是也有数值相近的铸件,说明碳当量是影响铸件缺陷的一方面原因。

2.3.4 砂芯与砂型刚度的影响

铸件生产采用包芯工艺,整个产品充型过程是在砂芯内进行,砂型将砂芯紧紧包裹,包芯砂芯与砂型的刚度是保证产品质量的重要因素。上下两个砂芯的结合程度影响整个砂芯刚度,设计时两个上下砂芯之间有八个螺栓进行连接,在实际生产中,为了减少工作量与降低成本,应用了六根螺栓进行紧固,如图6 所示。金属液凝固时产生液态收缩,此时冒口内铁水能进行一定的补充,在凝固时发生膨胀,一部分补缩前期的收缩,一部分对包裹的砂芯和型砂产生膨胀力[3]。芯与砂型刚度不够可能会导致砂芯不紧密,在铸件凝固过程中,石墨析出产生的膨胀力容易将两个砂芯胀开,铁水有可能外溢导致铁水量不足,铁液的补充只能靠铸件上部尚未凝固的热节部位供给,热节内部的液态铁液部分被抽走,当铸件整体已凝固成牢固的硬壳,则在铸件内部形成封闭式缩孔和缩松,假如顶部已结成有一定塑性的薄壳,铸件外观形成缩陷[4]。

图6 缸盖包芯组装图

2.3.5 结构影响

缺陷部位相比其他部位厚大是该处结构的特点,如图7 所示。对该缸盖整个排气面结构进行比较,整个排气面上平均分布有沟槽,有沟槽的位置没有缺陷的产生,缺陷正好处在沟槽结构不一致的地方。分析该处铁水量相对其他位置偏多,在凝固时相对其他位置而言,冷却速度相对偏慢,该处铁水容易向别处补缩。

图7 缸盖排气面结构

3 应对措施及效果

通过对可能出现表面缩陷缺陷的原因进行分析,在生产中采取了以下几方面措施:

1)加强电炉熔炼的原材料质量控制,特别是增碳剂的质量,消除一切可能提高铁水收缩特性与气体含量的潜在因素;废钢质量加强监控,不用锈蚀严重、薄壁废钢;增碳剂实行批次检查,严控增碳剂含氮量;适当调整废钢配料比例,降低原铁水中气体含量。

2)适当调整浇注温度。缸盖结构复杂,过高的浇注温度会引起液态收缩增加,凝固过程偏慢,铁液不容易补缩,容易产生缺陷。根据该产品特征,将浇注温度由原来的1 410 ℃~1 430 ℃调整至1 400 ℃~1 420 ℃之间,提高冷却速度,降低缺陷出现概率。

3)优化铁液碳当量。利用铁液凝固过程中石墨形成后体积膨胀来弥补收缩,提高碳当量能够尽可能多地增加共晶石墨析出量,提高提高铁水流动性,增强补缩能力,将铁液碳质量分数控制在3.30%~3.40%之间,碳当量控制在3.90%~3.97%之间,对铸件缩陷缺陷有所改善。

4)砂芯刚度的提升。砂芯刚度是非常重要的因素,在原来六根把紧螺栓基础上增加两根,通过八根把紧螺栓,将上下两个砂芯刚度加强,再通过型砂强度的增强来保证整个铸型刚度,减少缩陷缺陷的发生。

5)优化缸盖结构。对排气面产生差异的位置进行结构优化,如图8 所示。在保证不影响产品性能的前提下,将容易出现缺陷的位置结构进行更改,增加沟槽,尽可能减少结构差异,保证凝固过程的一致性,减少缺陷发生。

图8 缸盖结构优化

4 结论

WP10H 气缸盖排气面出现的凹陷缺陷主要是由于补缩不足引起的缩陷。通过对WP10H 气缸盖生产过程中原材料、碳当量、浇注温度、结构、砂芯强度等方面进行优化改进,可有效预防WP10H 气缸盖排气面凹陷缺陷的产生,保证铸件质量。