SiCp/Al复合材料厚板皮秒激光制孔重铸层影响研究

2022-04-25王晓东

刘 畅,王晓东,王 锴,李 丞

(1.天津工业大学 机械工程学院 天津市现代化机电装备技术重点实验室,天津 300387; 2.航天精工股份有限公司,天津 300300)

引 言

碳化硅颗粒增强铝基(silicon carbide particle reinforced aluminum matrix,SiCp/Al)复合材料与普通结构材料相比,具有散热快、密度低、结构稳定性好、强度高以及良好的疲劳和断裂性能,因此在汽车制造业和航空航天等领域得到广泛应用[1-3]。但在某些关键部件处需要加工大量的1mm~3mm的微孔,在使用传统加工方式对SiCp/Al复合材料进行磨削、切割、制孔等加工过程中存在很大问题,会造成严重的刀具磨损,造成大量的材料浪费,因此,SiCp/Al复合材料的超精密加工具有十分重要的意义[4-5]。

目前,对SiCp/Al复合材料的研究主要集中在钻孔上,国内外学者从切削机理、加工方式和加工参量等方面对孔加工进行了深入研究。SALUR等人[6]通过方差实验来分析加工参数对金属基复合材料钻孔的推力和表面粗糙度的影响,得到了与其它文献中不同的结论:在该实验参数下,推力和表面粗糙度随着进给速率的增加呈偏斜趋势。BASAVARAJAPPA等人[7]研究了Al2219/SiCp(体积分数为0.15)和Al2219/SiCp(体积分数为0.15)-石墨材料(体积分数为0.03)钻孔的表面粗糙度以及钻孔引起的表面扩展和亚表面变形,实验结果表明,孔壁的表面粗糙度随着切削速率的增加而减小,随着进给速率的增加而增加。KUMAR等人[8]对Al7075/SiCp(体积分数为0.02,0.04,0.06)金属网格复合材料钻孔性能、显微组织进行了研究,实验结果表明,进给速率较低时钻孔有利于改善孔的表面光洁度。KONG等人[9]使用大功率的二极管激光器和硬质合金刀具组成激光辅助切削系统(laser assisted machining,LAM),结果表明,该方式与传统机械加工相比,在相同的表面粗糙度下有更大的材料去除率。

对SiCp/Al复合材料的激光打孔主要集中在长脉冲激光打孔与中、低体分比激光烧蚀机理方面。ZHANG等人[10]研究了毫秒激光与金属材料的作用过程中熔融液体喷溅、重铸层和微裂纹等特征,运用数值模拟和实验验证相结合的方法建立了毫秒激光加工的流体动力学模型和热应力模型。MARIMUTHU等人[11]探究了铝金属基复合材料(aluminium metal matrix composites,Al MMC)毫秒激光钻孔的基本原理,在不同加工参数下的钻孔特性以及孔质量(出入口直径、锥度和重铸层厚度)的综合分析,实验结果表明,SiC颗粒增强Al MMC的激光钻孔机理与非增强金属和合金的激光钻孔机理不同。SARFRAZ等人[12]通过正交试验的方法对单脉冲、冲击和螺旋钻孔3种钻孔工艺在Inconel718上的钻孔效果进行研究,讨论主要加工参数对材料去除率和孔锥度的影响,并选定最佳的加工参数。JIANG等人[13]研究了紫外纳秒在氧化铝陶瓷表面孔加工的参数对于孔特征尺寸的影响规律,并分析其产生的相关机理,实验表明,出入口直径和孔锥度随着激光功率的增大而增大;较低的扫描速率和较高的扫描次数可以明显增大出入口直径。JIANG等人[14]研究了皮秒激光平均功率、重复频率、扫描速率和扫描次数等参数对碳纤维复合材料切割工艺的影响规律。GAO等人[15]采用不同激光功率在7mm的船舶钢板上进行工艺实验,以探究激光功率对船舶钢-熔化极惰性气体复合焊焊缝成型的影响。结合目前对于超短激光的研究,本文中以皮秒激光加工平台为基础,研究皮秒激光加工参数(激光功率百分比和扫描速率)对高体积分数SiCp/Al复合材料重铸层的影响。

1 实 验

1.1 SiCp/Al复合材料

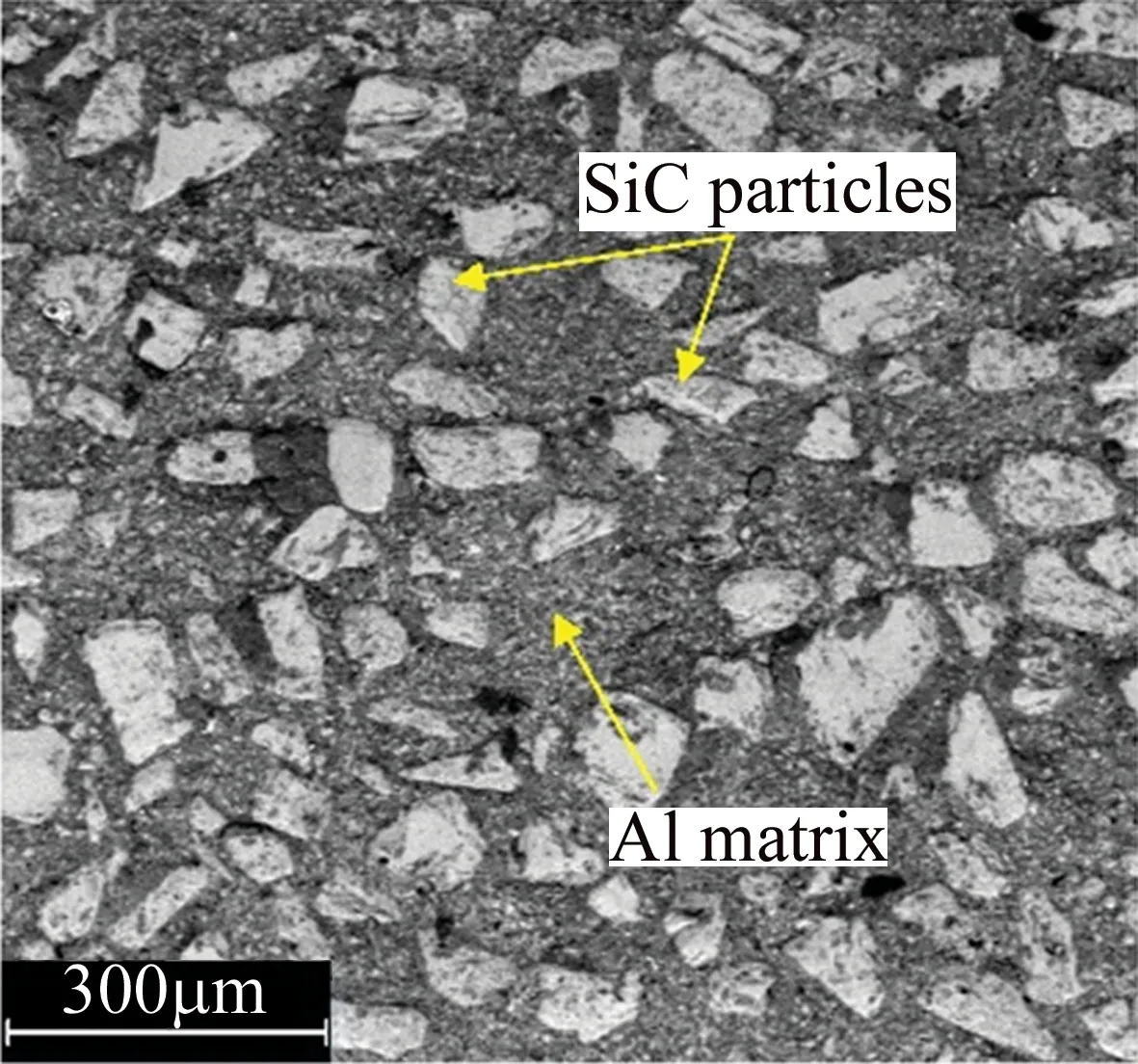

本实验中选用的SiCp/Al复合材料是以6061铝合金和SiC颗粒为原料,采用粉末冶金方法制成,其中将原料按照不同的比例混合以达到不同颗粒体积分数的要求。材料的规格是100mm×150mm×4mm的板材,SiC颗粒平均尺寸是60μm ,体积分数为0.70。图1为其材料显微图。图中白色区域为SiCp增强体,黑色区域为Al基体,材料微观结构显示SiCp均匀分布在Al基体中。

Fig.1 SEM micrograph of SiCp/Al composite

1.2 皮秒激光加工系统

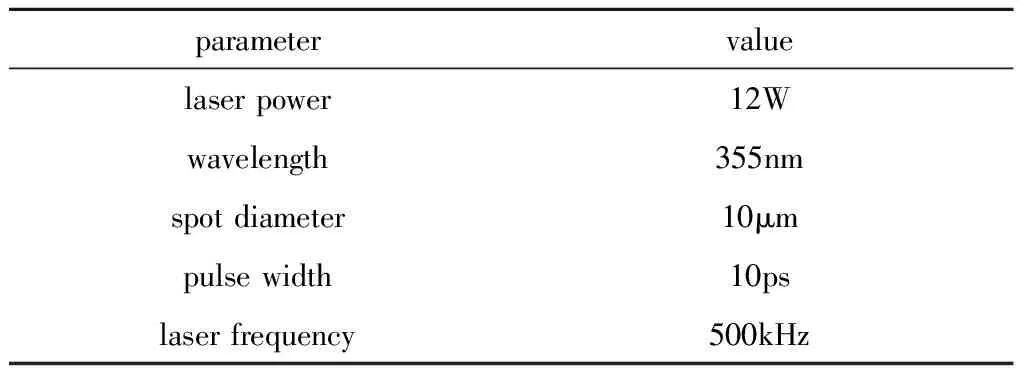

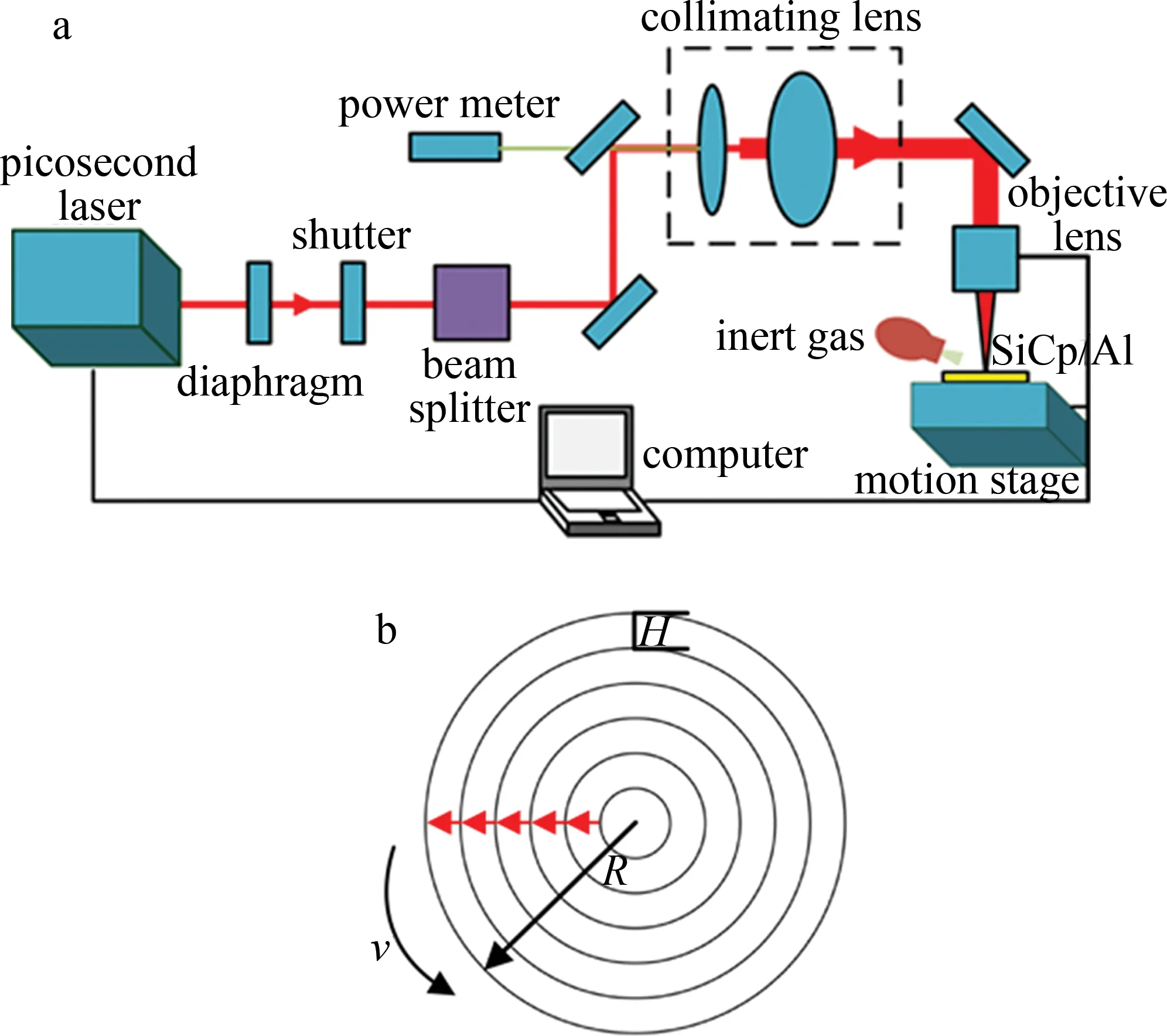

为了研究皮秒激光参数对孔重铸层厚度的影响规律,结合皮秒激光加工系统的性能,设置各加工参数的单因素实验。实验中采用的激光器为DL-600P,输出激光波长为355nm、脉冲宽度为10ps的紫外皮秒激光器,该设备最大功率为12W,透镜聚焦激光束焦距为100mm,在实验过程中使用压缩空气作为辅助气体帮助去除熔融材料。已有的研究表明,激光功率百分比和扫描速率对重铸层厚度有显著性的影响[16-17],因此,本文中的重点研究这两个参数对厚板铝基复合材料皮秒激光制孔重铸层的影响规律。皮秒超短脉冲激光实验平台如图2所示,激光器参数如表1所示,实验参数如表2所示。在各组实验中,为保证对目标参数单一变量的研究,其余参数均保持不变。为保证实验数据的可靠性,避免实验中的偶然误差,选取多个位置多次测量后取平均值作为实验结果。

Fig.2 Picosecond laser processing systerm

Table 1 Laser system parameters

Table 2 Experimental parameters (hole diameter is 1mm, gas pressure is 1MPa)

1.3 皮秒激光加工轨迹设计

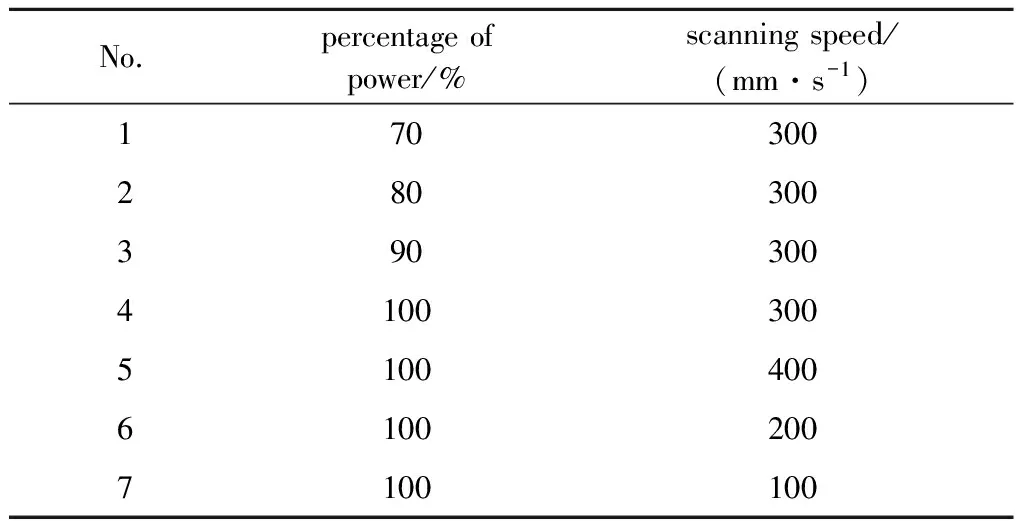

皮秒激光加工实验台的光路系统如图3a所示,实验目标为在SiCp/Al复合材料基板表面加工直径为1mm的通孔。激光路径图如图3b所示,激光经光路系统最终到达样品表面的实际加工聚集光斑直径为10μm。激光头按照由外向内的同心圆路径进行扫描加工,画一个直径为R的圆(本实验中R=500μm),扫描路径致密填充直至填满该圆(本实验中设置的填充间距H=10μm),激光加工时逐圈扫描直至孔中央。激光扫描速率为v,完成一次由外向内的同心圆加工等同于完成一次扫描,可以设定多次扫描。

Fig.3 Schematic diagram of picosecond laser processing experiment

1.4 观测与分析

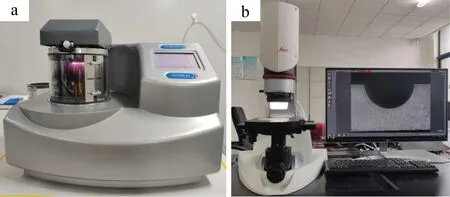

加工前,先要对试件进行处理,将试件放在乙醇溶液中经超声波清洗20min,以去除SiCp/Al复合材料表面的杂质。加工后,采用线切割、砂纸打磨、超声振动清洗、机械抛光、吹风机吹干、溶液腐蚀等技术手段对样品进行处理,此后需要在工件表面喷金进而使其获得导电层。喷金设备如图4a所示,喷金后的样品使用台式发射扫描电子显微镜(型号:TM3030)观察孔内壁重铸层的形貌;使用图4b所示的Leica显微镜(型号:DVM6)在不同倍率下观察孔的出入口形貌、表面轮廓和孔的形态。

Fig.4 Observation equipment diagram

2 激光加工参数对SiCp/Al复合材料重铸层的影响

2.1 激光功率百分比对重铸层的影响

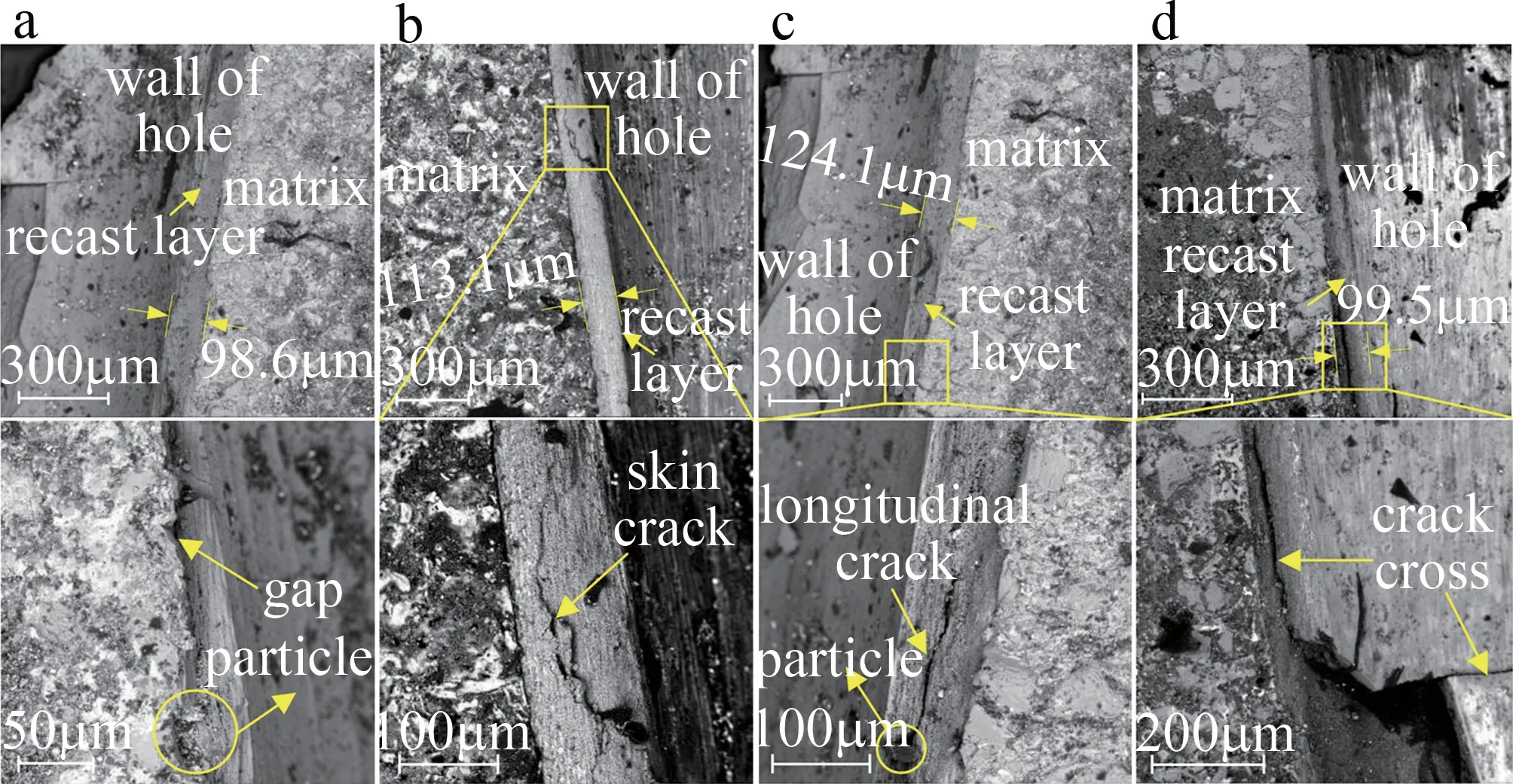

图5所示为不同功率百分比加工孔时产生的重铸层及其裂纹放大图。裂纹的产生是在激光加工提供的高温环境下,该复合材料与氧气发生反应,生成SiO2和Al2O3,如下式所示:

4Al+3O2=2Al2O3

(1)

SiC+2O2=SiO2+CO2

(2)

当温度从高温下降到环境温度时,会产生残余应力[17]。生成物SiO2(5×10-5/K)和Al2O3(7.2×10-6/K)的热膨胀系数不同是残余应力产生的最主要原因,因此在冷凝的重铸层中产生许多裂纹。图5a所示在重铸层厚度较小且表面没有明显的裂纹。图5b所示为在重铸层表面产生的裂纹。图5c所示为裂纹加深,从表面深入到重铸层内部。图5d所示为内部的横向和纵向的裂纹交错,使得重铸层发生大面积的断裂和脱落[18]。由图5可知,在固定的扫描速率(300mm/s)下,增加激光功率百分比,重铸层的表面裂纹逐渐加深,从单一的横向或纵向发展为裂纹纵横交叉,从而导致重铸层的脱落,而且重铸层中的SiC颗粒还阻碍裂纹的延伸。

Fig.5 Recast layer and cracks under different laser power percentages

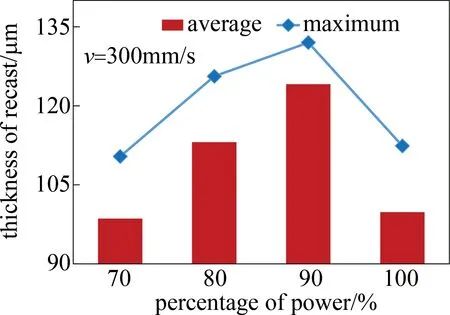

图6所示为重铸层厚度随激光功率百分比变化的趋势图。由图6可知,随着激光功率百分比的增加,重铸层的厚度并未呈现单调性的变化趋势而是先增加后减小。这是因为增加了激光功率,孔内部产生的等离子体就增多,随着电子密度增加,等离子体密度增加并超过临界值,等离子体屏蔽阵面形成,使得后续入射的激光脉冲发生反射,从而阻碍激光继续向下照射,抑制了烧蚀的进行,喷射压力减小,熔融物无法迅速排出孔外,导致重铸层冷凝变厚[19];但是在100%的激光功率下,重铸层厚度最小,这是由于增加功率引起的增强烧蚀作用大于等离子体的阻碍作用,使得产生金属蒸气压力增大,带走的液相物质增多,减少了熔融物的冷却重凝。

Fig.6 Thickness change of average and maximum recast layer under different laser power percentages

2.2 扫描速率对重铸层的影响

图7所示为激光功率百分比是100%时不同扫描速率下加工孔产生的的重铸层及其裂纹放大图。图7a所示孔壁边缘有重铸层脱落,并且有少许SiC颗粒夹杂其中;图7b所示为重铸层脱落之后的形貌,重铸层与基体贴合较为紧密;图7c所示横向和纵向的裂纹交叉,导致重铸层脱落[20];图7d所示熔融物和基体的结合性能较弱,有很大的缝隙存在,这是由于SiC与氧气的氧化反应中会产生CO2,CO2从重铸层逸出,使得重铸层与基体出现缝隙。在本实验中,在200mm/s的扫描速率下,加工750次,所需时间约为24min,与在400mm/s的扫描速率下加工1500次所需时间接近。

Fig.7 Recast layer and cracks at different scanning speeds

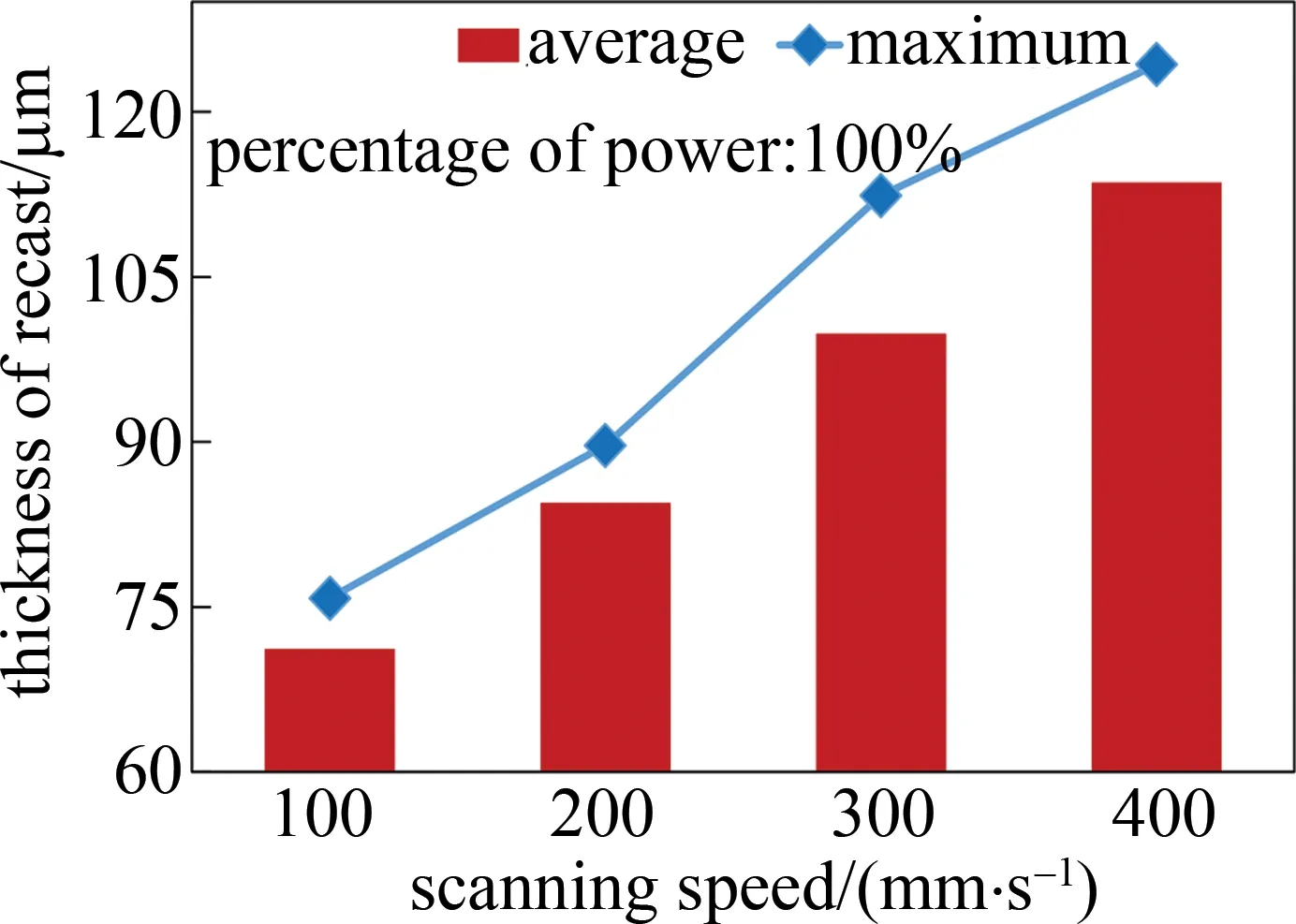

图8所示为重铸层厚度随激光扫描速率变化的趋势图。平均厚度和最大厚度随着扫描速率的增加而增加,参考文献[12]中指出,这是由于扫描速率增加,比能减少,更高的比能以及高压辅助气体喷射有助于有效地去除重铸层和孔出口处的残渣。由图8可知,在一定激光功率百分比下,较低的扫描速率下使得激光在材料表面停留的时间较长,脉冲重叠率较高,导致材料局部温度升高。由于材料对激光的吸收程度与温度有关,温度越高,材料对激光的吸收效果越好,熔融效果越明显,“库伦爆炸”越剧烈,而且加工孔所需的时间更短。

Fig.8 Thickness change of average and maximum recast layer at different scanning speeds

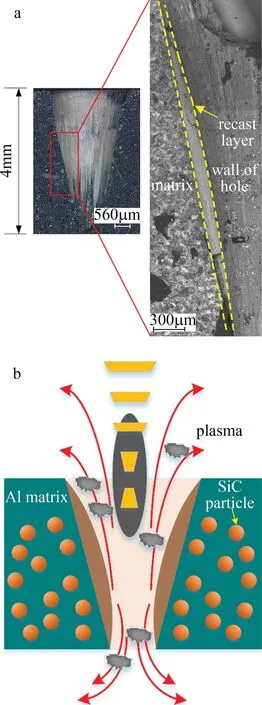

2.3 激光加工重铸层形貌分析

图9a所示为通孔形貌,孔的锥度为5.342°。在测量并记录重铸层厚度时发现,孔壁重铸层的厚度分布不均匀,呈现两端薄,中间厚的弧状形貌,原因是该实验板材相对较厚,孔内的熔融物向外喷射距离变长,在靠近孔入口处,激光烧蚀产生的等离子体云容易喷射出孔外,靠近底部的熔融物又能被高压辅助气体从出口排出,而中部由于熔池对流而未能迅速排出的熔融物重新凝结并形成较厚的重铸层。在激光作用的初始阶段,熔池逐渐形成,此时熔融物厚度分布不均,底部最薄顶部最厚,且有熔融物外溢和喷溅排出现象;另外,熔融物流速各部分也有差别,参考文献[10]中指出,毫秒激光打孔喷溅而出的熔融物速率约为100mm/s,而熔池内熔融物最大流速达到了274mm/s。皮秒激光属于“冷加工”,材料直接变成等离子体并在熔池和辅助气体的的反冲压力作用下发生逸散[21],成孔的孔壁热影响区较小,烧蚀过程中的等离子体也不会轻易重新凝结成重铸层。但是长时间的激光加工依然会出现较多热量,还是会形成重铸层,当无激光能量的输入时,熔融物很快冷却结晶形成重铸层,厚度不再变化。

Fig.9 Thickness change of recast layer

3 结 论

(1)当设置激光功率百分比低于70%时,在设定参量的条件下,不能形成通孔;当设置激光功率百分比高于70%时,孔壁重铸层厚度随着功率百分比的增加而增加,裂纹变深变长;当激光功率百分比高于90%时,激光增强产生的烧蚀作用大于孔内等离子体的阻碍作用,重铸层厚度开始减小,在一定程度上改善了孔的加工质量。

(2)在单因素实验条件下,重铸层厚度随着扫描速率的增加而增加,这是由于每个脉冲之间的重叠率随着扫描速率增加而降低,材料单位面积内接收的热量减少,从而激光的熔融烧蚀作用减小,因此,在功率百分比一定的情况下,较低的扫描速率可以获得较薄的重铸层。

(3)皮秒激光加工之后的孔壁的重铸层厚度分布不均匀,由于板材的特殊厚度影响熔融物飞溅、喷射,从而呈现两端薄,中间厚的“弧状”形貌特征。

除了孔的重铸层,如孔入/出口表面的喷溅物、孔的锥度及孔内壁的粗糙度等,也是评价孔加工质量的主要因素,在后续研究中可以采用正交实验或响应曲面等方法对其进行优化,从而获得单孔加工尺寸和形貌均较好的激光加工参数。