高压XLPE电缆阻水缓冲层烧蚀机理研究现状

2022-04-25孔佳民王子康

赵 琦,周 凯,孔佳民,李 原,叶 彬,王子康

(四川大学 电气工程学院,四川 成都 610065)

0 引言

阻水缓冲层是为保持皱纹铝护套与绝缘屏蔽层电气接触、弱化电场强度分布、纵向阻水、机械缓冲所设计的一种结构[1],对于高压电缆的正常运行起着至关重要的作用。近年来发生了多起缓冲层烧蚀事故,对输电系统造成了巨大的损失[2-6]。

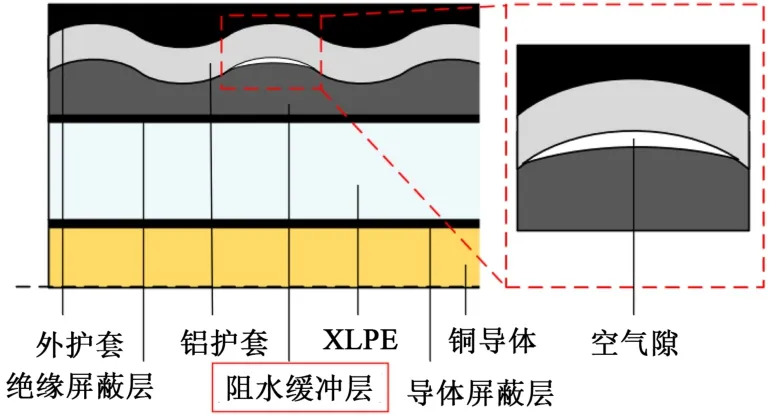

以国内某公司生产的ZC-YJLW03 64/110 kV-1×300高压电缆为例,缓冲层在高压电缆结构中的位置如图1所示。根据缓冲层的导电作用,可分为半导电阻水缓冲层以及非导电阻水缓冲层[7]。国内电力电缆中普遍采用半导电阻水缓冲层,因此本文中介绍的缓冲层均为半导电阻水缓冲层。

图1 110 kV高压电缆纵向剖面图Fig.1 Longitudinal section of 110 kV high voltage cable

在文献[2]统计的缓冲层故障基础上,结合近年来国内发表的相关文献[4,8-10],统计了2007年到2020年国内报道的缓冲层事故,如表1所示。由表1可以看出,缓冲层事故与电压等级、地区、导体截面、金布关系不明显。缓冲层在电缆投运两年之后就有可能发生故障,但缓冲层烧蚀事故主要集中在电缆投运5年之后。事故电缆解剖图如图2所示。

表1 缓冲层故障统计Tab.1 Buffer layer fault statistics

图2 事故电缆解剖图Fig.2 Anatomical diagram of accident cable

根据缓冲层事故现场的调研和分析总结,发现事故电缆存在以下共同点:①缓冲层以及绝缘屏蔽层均存在烧蚀的现象;②缓冲层的两表面均出现了白色物质,其以条状分布为主,点状分布为辅,条状分布与皱纹铝护套的波谷相对应;③与条状白色物质位置相对应的铝护套上存在着腐蚀凹坑。

电缆缓冲层事故展现出的共性特点表明,缓冲层本身的某些特性及皱纹铝护套可能是引发烧蚀的主要原因。因此,对缓冲层烧蚀事故进行分析并研究缓冲层烧蚀成因以及影响因素,一方面可以为已投运的高压电缆缓冲层烧蚀缺陷检测及处理提供依据,另一方面也可以为未来高压电缆的优化和改进设计提供思路,对高压电缆实际工程应用具有重要意义。目前,已有国内外学者对阻水缓冲层烧蚀问题进行研究,并取得了一定的成果,但缺乏系统的总结和分析。

本文首先介绍阻水缓冲层的基本结构与功能,结合已有的研究成果,对缓冲层失效前后电气性能变化及影响因素、白斑的成分及其由来进行梳理。并根据现有研究,将缓冲层烧蚀机理进行分类,讨论建模中存在的问题。最后对现有缓冲层烧蚀研究进行总结,并提出可能减缓烧蚀的方法及未来需要解决3个方面的问题。

1 阻水缓冲层结构与性能

1.1 缓冲层基本结构

JB/T 10259—2014规定半导电阻水缓冲层应该由非织造布、半导电材料和高吸水材料复合而成[7]。因此,目前高压电缆中的缓冲层为3层结构[11]:蓬松棉层、阻水粉层、无纺布层,如图3所示。

图3 阻水缓冲层结构Fig.3 The structure of water-blocking buffer layer

缓冲层具有的半导电特性是通过在蓬松棉层以及无纺布层掺杂导电炭黑来实现的,部分厂家在蓬松棉层外会额外绕包金布或半导电橡胶带[12],炭黑的掺杂在改变缓冲层电气性能的同时也会改变缓冲层的力学性能。因此,在对阻水缓冲层进行炭黑掺杂时往往需要考虑电气性能与力学性能之间的平衡,这一特性使缓冲层的体积电阻率不会降到很低的水平[13]。

缓冲层的阻水功能则是由阻水粉实现。阻水粉的主要成分为聚丙烯酸钠(C3H3NaO2)n。常温下的聚丙烯酸钠为白色固体,当缓冲层受潮时,阻水粉会迅速离解为带正电的Na+和带负电的聚合物离子。在溶胶环境下,大量的聚合物负离子之间相互排斥使得高分子网结构迅速膨胀伸展,形成网状结构。为维持整体分子呈电中性,负极性的聚合物离子将会阻止Na+逃逸,使Na+在网状结构内外形成压差,促使水分子通过渗透作用向网络内部运动,阻止水分的进一步扩散[14]。研究表明,聚丙烯酸钠的吸水倍率在1 000 g/g以上,且吸水饱和后的水凝胶在加热或加压条件下仍具有较高的保水率[15]。

1.2 缓冲层失效前后电气性能的变化及影响因素

现有的研究发现缓冲层烧蚀主要是与缓冲层的电气性能有关,因此本文主要对缓冲层的电气性能进行综述。

JB/T 10259—2014规定在(23±2)℃的情况下阻水缓冲层表面电阻≤1 500 Ω,体积电阻率≤1×105Ω·cm,但电缆中阻水缓冲层的具体参数可以由买卖双方协商制定[7]。针对JB/T 10259—2014附录中缓冲层的电气性能测试方式,文献[16]指出其不能在铝护套与缓冲层的接触面和缓冲层所承受的负荷两方面反映高压电缆实际运行的情况,并且阻水缓冲层体积电阻率与测试电极面积以及缓冲层所承受压力相关。GB/T 11017.2—2014和GB/T 18890—2015中只要求缓冲层的电气性能与绝缘屏蔽层的电阻率(老化前后体积电阻率≤500 Ω·m)相适应,并未对具体参数进行规定[17-18]。

实际上,JB/T 10259—2014仅适用于通信电缆、光缆用阻水带的制造、验收和使用,电力电缆用阻水带仅参照使用。由此可见现行国家标准对电力电缆缓冲层的电气性能没有一个明确的要求,且电力电缆缓冲层的电气性能测试方式与实际运行状况存在着差异。

根据国内外研究者对电缆事故前后缓冲层电气性能的测试,可以总结得到缓冲层具有以下特性:①事故电缆中缓冲层的体积电阻率、表面电阻、介电常数都远大于失效前的数值[19];②表面含有白斑的缓冲层体积电阻率较不含白斑的缓冲层高一个数量级[20-22];③缓冲层受潮会使得缓冲层的体积电阻率上升2~3个数量级[22],并且受潮的缓冲层相对介电常数会随着温度的升高而增大[1];④缓冲层体积电阻率会随着温度的升高而减小、随着压力的增大而减小。此外,缓冲层表面电阻率仅受吸湿程度影响[23-24]。

综上所述,可推知不同运行状况下电缆缓冲层的体积电阻率及介电常数截然不同。缓冲层电气性能的变化可以从缓冲层本身结构来理解:一方面蓬松棉层在承受压力时出现的压缩会使导电纤维之间的接触变得更加紧密,从而增加导电通道使体积电阻率明显减小。缓冲层受潮时,大部分水分会被阻水粉吸收,阻水粉吸水膨胀后形成凝胶层,阻碍了蓬松棉层与无纺布层的接触,使缓冲层的体积电阻率增大[22]。另一方面,少量未被阻水粉吸收的水分,黏附在蓬松棉层中,改变炭黑的分布从而影响缓冲层电气参数。因此,缓冲层的体积电阻率以及介电常数将会随所受压力以及温湿度等外界因素发生较为明显的变化。

2 阻水缓冲层烧蚀中的白斑现象

缓冲层烧蚀会在其内外表面出现白斑[6,25-26],这是在事故电缆中能够直接观察到的缓冲层共同特点。白斑的典型分布和特点如图2所示。

针对缓冲层上出现的白斑,有学者指出缓冲层表面存在的白色物质为析出的阻水粉[6,20]。随着研究的深入,研究者们使用扫描电子显微镜(SEM)、能谱仪(EDS)、X射线衍射(XRD)等手段对白斑进行测试,发现白色物质为阻水粉与化学反应产物的混合物。

文献[21]以及文献[27]对事故前后的缓冲层进行了SEM分析。结果表明,正常缓冲层的表面较为光滑,没有颗粒物质的聚集,内表面上密集排列着白色颗粒,而事故失效缓冲层的SEM呈现相反的状态,外表面因白色颗粒团聚变得更加粗糙,而内部的白色颗粒数量大幅减少。据此,文献[21]等认为缓冲层外表面白色物质为阻水粉。

王伟等[13]对失效缓冲层内外表面的白斑进行EDS测试,探究白色残余物的元素组成,EDS测试结果如表2所示。从表2可以看出,缓冲层上的白斑与缓冲层的阻水粉元素组成相似,因此,可认为白斑中有一部分为原阻水带中的阻水粉。在绝缘屏蔽的外表面出现的白斑中含有铝元素,表明在白斑的析出过程中铝护套上发生了化学反应,且化学反应产物在重力等作用下穿过缓冲层,到达了绝缘屏蔽层表面。

表2 EDS测试结果Tab.2 EDS test results

为了进一步确定白色粉末中的晶体成分及其化学式,对白色粉末进行XRD测试,结果如表3所示。

表3 XRD测试结果Tab.3 XRD test results

由表3可知,缓冲层中的白色粉末含有Al(OH)3等成分,但完好铝护套上仅含有Al单质和Al2O3,结合表2测试结果,推测缓冲层与铝护套发生了化学反应,导致铝护套出现腐蚀凹坑现象。缓冲层的阻挡作用使得含铝产物大多位于铝护套处,少数产物可能通过缓冲层附着在绝缘屏蔽层表面。

结合XRD的测试结果以及现有研究可推测出如下白斑析出过程[2,22]:

当缓冲层受潮时,聚丙烯酸钠使得水分呈现弱碱性,并与空气中微溶于水的CO2发生反应如式(1)~(2)所示。

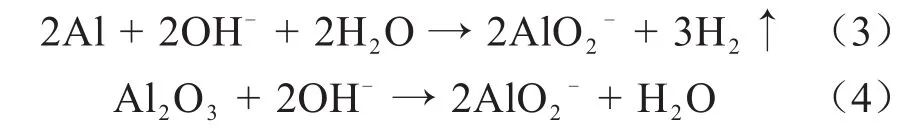

由于Al为两性金属,Al2O3为两性氧化物,两者都可以与酸或碱发生反应,产生AlO2-等产物。若AlO2-等产物进一步发生反应将生成Al(OH)3等产物。值得注意的是,这一系列的反应均需要水分的参与才能够实现,如式(3)~(4)所示。

在CO2充足的情况下,存在式(5)所示反应。

在CO2不充足的情况下,存在式(6)所示反应。

此外,W H FRENCH[28]的研究表明,当铝金属表面有水,且穿过铝金属表面的电流密度超过0.077 5 mA/cm2时会发生铝的交流电腐蚀,产生H2以及大量的AlO2-。显然,这一过程的产物也将通过式(3)~(5)进一步反应,成为白斑的一部分。

LIU Y等[29]在实验室模拟白斑生成的过程中发现水分是白斑出现的必要条件,水分越多白斑析出越快,白斑面积也越大,而电流将会加速白斑的析出。欧阳本红等[22]通过实验证明样本承受的压力也是影响白斑析出的条件之一。

综上,缓冲层受潮是白斑析出的必要条件,这与上述推测的反应式相对应。同时,增大压力以及电流将会加速白斑的析出。因此,在电缆应力集中处受潮的缓冲层表面更容易出现白斑,劣化缓冲层的电气性能,影响缓冲层与铝护套的接触。在式(3)~(6)的反应过程中,聚丙烯酸钠吸水呈现的碱性是反应得以发生的关键,因此若使用遇水呈中性的阻水粉可能有效地减缓化学反应的进行。同时,若对阻水粉进行调控,则缓冲层整体的电气性能发生的变化仍需要进一步的研究。

3 阻水缓冲层烧蚀原因分析

在研究缓冲层中发生的物理化学变化之后,众多学者进一步探索了阻水缓冲层的烧蚀成因。现有研究提出的两个主要烧蚀原因分别为局部放电导致烧蚀[2,5,8,20-22,30-33]以及电流的热效应导致烧蚀[4,6,34]。对缓冲层烧蚀研究的主要研究手段为有限元仿真与模拟实验。

3.1 局部放电致烧蚀

在局部放电致烧蚀模型中,局部放电的来源分为两方面:①缓冲层与铝护套之间的气隙引发的局部放电;②白斑析出使得绝缘屏蔽层与铝护套之间形成悬浮电位,引发局部放电。

大部分研究者通过有限元软件对不同条件下的缓冲层及气隙进行仿真,验证缓冲层或气隙中的电场强度是否高于空气的电气强度(3 kV/mm)。研究者搭建的高压电缆本体仿真模型主要分为二维轴对称模型以及三维模型。二维轴对称模型中的连续气隙在经过旋转之后,将会形成一个完整的封闭面。在三维模型中,缓冲层与铝护套之间将会形成连续的空气域。

3.1.1 径向局部放电致烧蚀

径向局部放电是指由缓冲层与铝护套之间形成径向气隙或白斑引发的径向局部放电。

文献[30]建立了高压电缆本体的二维轴对称模型,仿真发现当缓冲层距离铝护套的波峰0.5 mm时,气隙电场强度的最大值9.04 kV/mm位于铝护套的波峰处。当铝护套上面存在20 kV的感应电压时,气隙中的最大电场强度增至40.20 kV/mm。

文献[20]建立了高压电缆本体的三维模型,仿真发现,当阻水带电阻率为5×104Ω·cm,并且铝护套与缓冲层之间存在0.3 mm气隙时,气隙中最大电场强度将超过3 kV/mm,如图4所示。缓冲层体积电阻率增大将会使引起放电的临界气隙长度减小。由此可说明,在电缆上端铝护套与缓冲层之间的气隙较小的情况下,缓冲层的体积电阻率是影响气隙中电场强度的决定性因素,体积电阻率越小,气隙中的电场强度越小,这也与文献[23]建立的二维模型仿真结果相符合。

图4 气隙长度及缓冲层体积电阻率对气隙电场强度的影响Fig.4 Influence of air gap length and buffer layer volume resistivity on the electric field intensity of air gap

此外,文献[35]的研究结果表明,缓冲层的介电常数也是影响气隙电场强度的因素之一。如图5所示,缓冲层介电常数越大,气隙中的场强越大[35]。

图5 缓冲层介电常数对气隙场强的影响Fig.5 Influence of dielectric constant of buffer layer on the electric field strength of air gap

部分研究者认为缓冲层析出的白斑将会增加绝缘屏蔽层与铝护套之间的悬浮电位,进而引发局部放电,但并未进行验证[21,31]。

李陈莹等[5]通过建立高压电缆本体二维轴对称模型发现,如果不考虑气隙,铜丝的直径又不足以连通阻水带与铝护套时,金布结构中最大电场强度为9.8 kV/mm。而考虑金布与铝护套之间的气隙时,气隙内部最大电场强度为12.2 kV/mm。当铜丝的直径足以联通铝护套与绝缘屏蔽层时,气隙中的最大场强为5.12×10-4kV/mm,此时不足引起局部放电。因此他们认为在具有金布结构的缓冲层中,铜丝的直径与数量是影响绝缘屏蔽层与铝护套之间电场强度的主要因素。

径向局部放电引发缓冲层烧蚀,主要是由于气隙以及白斑的析出,使缓冲层与铝护套之间的电气性能下降而产生悬浮电位,其等效电路如图6所示。图6中U为缆芯施加电压,CXLPE为主绝缘等效电容,Cgap为气隙的等效电容,R为绝缘屏蔽层与铝护套之间的等效电阻,f为电压频率。根据串联分压公式可计算缓冲层两端电压,如式(7)所示。

图6 径向局部放电等效电路Fig.6 Equivalent circuit of radial partial discharge

当电缆中出现高频分量或过电压时,缓冲层中将极易发生局部放电。

3.1.2 轴向局部放电致烧蚀

轴向局部放电是铝护套与缓冲层接触不良的轴向长度的增加使气隙两端的电压增大而引发的局部放电[22,36]。

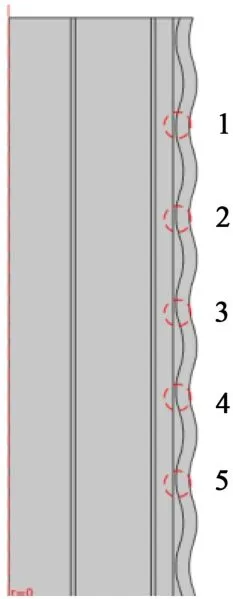

文献[22]通过COMSOL建立如图7所示的高压电缆缓冲层的二维轴对称模型,通过改变编号处缓冲层与铝护套的接触状态或者缓冲层的体积电阻率以及相对介电常数,获取不同状态的缓冲层电场分布。仿真结果表明,当缓冲层电阻率满足机械行业标准时,需要连续在1 650个缓冲层与铝护套之间存在0.1 mm的空气隙才能使缓冲层达到3 kV/mm的电场强度,这也意味着需要33 m长的电缆中缓冲层与铝护套波峰存在0.1 mm的气隙。当缓冲层受潮之后,这一长度将缩短至0.34 m。这意味着缓冲层一旦受潮,由局部放电引发烧蚀的可能性将极大地提高。

图7 缓冲层与铝护套接触对Fig.7 Impact of contact between buffer layer and aluminum sheath

在文献[36]建立的模型中,电缆中缓冲层与铝护套的过盈配合是间断存在的,并假设两个相邻铝护套与缓冲层过盈配合点A、B之间的距离为2L。结果发现当缓冲层与铝护套之间的气隙脱离长度够长时,电缆的电容电流流过绝缘屏蔽层与缓冲层形成的复合层电阻将在A、B间形成高电位,引起放电。其等值电路与推导过程如图8和式(6)~(9)所示。

图8 轴向局部放电等效电路Fig.8 Equivalent circuit of axial partial discharge

图8中,Re为单位长度的绝缘屏蔽层与缓冲层的等效电阻,电缆中电容电流I流过长度为L的缓冲层的等效电阻形成的电势差为Ue,推导过程如式(8)~(11)所示。

式(8)~(11)中:d1为导体屏蔽层外径;d2为绝缘层外径;D为复合层的平均直径;ρ为复合层电阻率;δ为复合层厚度;ε为绝缘层介电常数;ε0为真空介电常数;f为电压频率,ω为角频率。

若轴向允许电压为US时,L满足如式(12)所示条件。文献[36]确定了US范围为40~100 V。

针对电缆缓冲层中可能发生的局部放电,文献[38]搭建如图9所示实验电路,对缓冲层样本长期施加200 V工频电压,并使用脉冲电流法[37]对缓冲层中的局部放电进行测量。实验结果表明,缓冲层中局部放电的发展可分为起始阶段、发展阶段、停滞阶段和预击穿阶段。在文献[38]的实验基础上,文献[39]分别用圆铝板、铝圆柱以及针尖代替原实验中的高压极铝板,以模拟铝护套与缓冲层之间不同的接触状态。实验结果表明,在不同接触状态下发生的局部放电具有明显的差别,但同一接触状态下局放的发展仍然具有4个阶段。其中,针尖高压极下发生的局部放电最为剧烈。

图9 缓冲层局部放电实验电路Fig.9 Experimental circuit of partial discharge in buffer layer

但在实际电缆运行环境中,缓冲层与铝护套的接触状态可能存在两种及两种以上的接触状态组合。复杂条件下缓冲层中出现的局部放电特性以及检测方式有待进一步研究。并且文献[4]指出当电缆中缓冲层中发生的烧蚀不足以影响绝缘屏蔽层和主绝缘时,对烧蚀缺陷的局部放电进行检测较为困难。

实际上缓冲层与铝护套无接触对的二维轴对称模型与实际电缆中缓冲层与铝护套的接触状态存在较大的差异。缓冲层与铝护套存在接触与不接触的情况下将会使缓冲层中的电场强度出现极大的差别。相比二维轴对称模型,三维模型中缓冲层与铝护套接触的状态更符合实际运行工况,仿真得到的结果更加接近实际。此外,结合1.2节分析结果可知,在对电缆本体局部进行建模时,缓冲层的电气参数应根据缓冲层所处状态进行更加细化的设置。

3.2 电流热效应致烧蚀

现有研究表明,电缆电容电流或电缆皱纹铝护套中环流的热效应也会引发缓冲层的烧蚀。文献[4]通过建立YJLW 03-64/110 kV-1×500高压电缆的三维模型,发现当缓冲层与铝护套波峰之间存在1 mm的气隙时,缓冲层中最大的电流密度区位于过盈配合处与空气域交界点,此时的最大电流密度为Jmax1。当铝护套的轧纹与缓冲层均存在过盈配合时,缓冲层中的最大电流密度为Jmax2,位于缓冲层与铝护套轧纹的交界处,且Jmax1为Jmax2的3倍。文献[4]认为这是由缓冲层与铝护套之间的接触面积决定的,缓冲层与铝护套的交界处接触面积小,此处电流密度大,当电缆发生振动时,交界处的缓冲层与铝护套存在反复接触断开的虚接状态,使得接触电阻偏大,并在电流的作用下产热,长时间的热效应使缓冲层发生烧蚀。在后续的仿真中还发现缓冲层的体积电阻率对电缆缓冲层中的最大电流密度影响较小,而电缆中出现的过电压将会使得最大电流密度明显增大。文献[40]也表明正常运行下的漏电流、电容电流和故障情况下的故障电流、相间不平衡电流、中性点不平衡电流和浪涌电流共6种径向电流的集中是引起烧蚀的原因之一。

文献[13]计算得到操作过电压频率为103Hz,幅值为3Uom时,缓冲层温度为441℃。当电流集中到一点时,温度理论上将会达到4 718.8℃,足以破坏缓冲层材料。

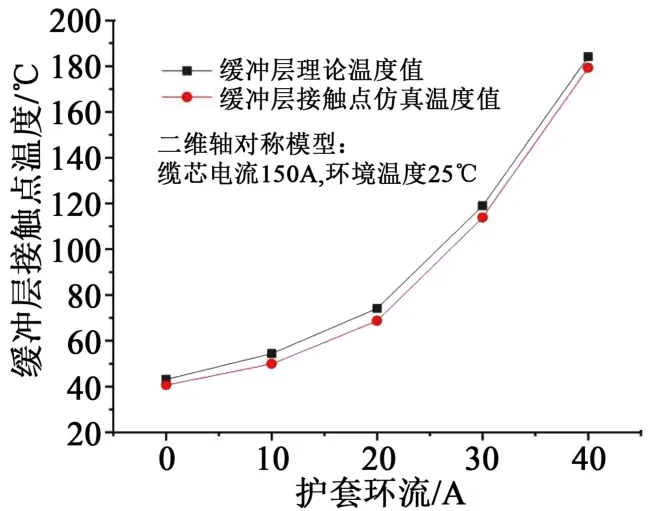

文献[34]从高压电缆护套环流角度出发,分析了高压电缆的热阻模型,对高压电缆缓冲层的温度进行了理论计算与电热耦合仿真。在环境温度为25℃且无环流的情况下,给缆芯施加150 A电流,此时电缆缓冲层与铝护套接触点温度为40℃。在铝护套中有环流的情况下的理论计算值与仿真结果如图10所示。从图10可以看出,铝护套中存在较大环流会使缓冲层温度升高,且当缓冲层与铝护套存在气隙时,较低导热系数的空气将影响电缆本体散热[12],引起烧蚀,并影响电缆整体的载流量[41]。结合1.2节,可以推测护套中的环流也会对缓冲层的体积电阻率和介电常数产生影响。

图10 环流对缓冲层与铝护套接触点处温度的影响Fig.10 Influence of circulating current on the temperature at the contact point between buffer layer and aluminum sheath

在局部放电致烧蚀以及电流热效应致烧蚀理论中,缓冲层与铝护套之间电气接触能力下降是引发缓冲层烧蚀的主要原因。因此如何减少缓冲层与铝护套之间存在的气隙,维持良好的电气接触是目前面临的主要问题。缓冲层本身电气性能对气隙中电场分布有着直接影响,这也意味着缓冲层的受潮将会提升放电概率。电力系统中的过电压、护套中的环流超标则会使缓冲层发生电流热效应导致烧蚀。实际运行中的缓冲层烧蚀也可能是在局放以及电流热效应的共同作用下产生的。

针对缓冲层烧蚀,现有主要的检测方式为局部放电检测[42]以及X射线检测[10,43]。文献[11]证明通过局部放电信号难以实现对缓冲层烧蚀的检测。X射线检测则需要对图像进行处理后,再进行判断[44]。现有方式均存在着一定的局限性,如何开发出有效的检测方式也是目前亟需解决的问题之一。从缓冲层烧蚀现象来看,缓冲层烧蚀过程中发生的化学物理变化以及电缆特征参数的改变可能会对新的检测方式提供思路[45]。

4 结束语

本文通过对失效前后的缓冲层特性进行归纳,并对缓冲层引起烧蚀的原因进行综合的梳理与分析,总结如下:

(1)缓冲层故障中的白斑为缓冲层受潮之后形成的,其主要成分为阻水粉以及铝护套与缓冲层发生化学反应的产物。大电流、大压力、高温度将会加速白斑的析出。白斑会使缓冲层的体积电阻率增大,而改进阻水缓冲层中的阻水粉能够有效减少缓冲层因白斑析出而产生的烧蚀。

(2)现有的研究表明缓冲层烧蚀主要由局部放电以及电流热效应所致。缓冲层与铝护套之间电气接触能力下降是引发缓冲层烧蚀的主要原因。缓冲层本体的电性能劣化会使得气隙中更容易产生局放,电力系统中的过电压以及护套环流超标将会诱发电流的热效应致烧蚀。防止电缆缓冲层的受潮和减小缓冲层与皱纹铝护套间的气隙可有效减缓烧蚀,但实现的方式需要进一步研究。

(3)根据高压电缆运行现状,未来缓冲层需解决的问题主要为3个方面:缓冲层烧蚀机理的进一步研究、在运电缆缓冲层烧蚀缺陷的检测与处理以及未来缓冲层改进及高压电缆结构优化。