聚乳酸耐热改性的研究进展

2022-04-25彭文理陈志平蒙春燕王振宇冯羽风宋文春

彭文理,陈志平,蒙春燕,王振宇,冯羽风,宋文春

(1.桂林电器科学研究院有限公司,广西 桂林 541004;2.桂林格莱斯科技有限公司,广西 桂林 541004)

0 引言

在当今石油资源日益匮乏及其衍生塑料制品的白色污染日趋严重的大背景下,环境友好型的可降解高分子材料成为21世纪高分子材料领域的重要研究方向[1-6]。尤其是近几年世界各国提出的绿色发展理念,以及中国各省份提出的“限塑令”,使可降解高分子材料的应用越来越受到重视。截至目前,可降解高分子材料除了在包装材料领域获得空前的发展之外,其在电器绝缘材料领域同样有巨大的发展潜力。虽然传统的绝缘材料(例如:交联聚乙烯(XLPE)、聚丙烯(PP)和聚氯乙烯(PVC)等)具有优异的电气性能和力学性能[7-9],但是这些由石化产品合成的聚合物绝缘材料具有难降解和回收处理成本高等缺点,直接掩埋和焚烧会产生温室气体,造成环境污染。因此,在电器绝缘材料的使用上也开始提倡可降解、绿色环保型的绝缘材料。

聚乳酸(PLA)作为可降解、绿色环保型高分子材料,因其体积电阻率和介质损耗因数与常用绝缘材料XLPE基本相当,介电常数低于PVC和绝缘油纸,且由PLA制备的绝缘电缆可承受的平均压力是PVC绝缘电缆的3.5倍,是目前国内外学者研究较为广泛的可降解绝缘材料[10-12]。PLA与XLPE、PP和PVC的介电性能对比如表1所示[7-9]。从表1中可以看出,PLA具有优良的绝缘性能。然而,由于PLA本身具有结晶速率慢和结晶度低等缺点,导致PLA的耐热性很差。常用的注射成型方法得到的PLA制品热变形温度(HDT)仅有58℃左右,远低于其他通用塑料(例如PP的HDT超过100℃),严重影响了PLA在对温度要求较高的电器绝缘领域的推广与应用。因此,可完全降解、绿色环保、高耐热的PLA研究是各研究者面临的棘手问题。

表1 PLA与常用绝缘材料的介电性能对比Tab.1 Comparison of dielectric properties between PLA and common insulating materials

本文综述当前国内外PLA耐热改性研究的新进展,主要从晶型改性、共混改性及交联改性等方面进行论述,总结并分析PLA耐热研究所面临的挑战与机遇。

1 晶型改性

PLA晶体结构包含α、β、γ和α′共4种晶型[13-15],其中α晶型最常见且晶型稳定;β晶型主要在高速牵伸的条件下获得,其熔点比α晶型低10℃且晶型稳定性较差;γ晶型主要由六甲苯上附生结晶获得,目前实用性不强;α′晶型与α晶型的晶胞结构相似,同为103螺旋构象,但α′晶型分子链排列相对松散,其机械强度和耐热性较低。因此,目前主要通过提高α晶的含量,即增加其结晶度来提高PLA的耐热性,常用的方法有添加成核剂、热处理和取向等[6,16-20]。此外,由于PLA包含左旋PLA(PLLA)、右旋PLA(PDLA)和内消旋PLA(PDLLA),将PLLA和PDLA按照一定的比例共混,可以获得一种不同于PLLA或PDLA均聚物的α晶型立构晶(SC),SC的形成也可以显著提高PLA的耐热性[21-24]。

1.1 添加成核剂

成核剂是通过提供聚合物的成核位点,增加成核密度,缩短结晶时间,并提高聚合物结晶度的一类添加助剂。由于PLA具有结晶速率慢和结晶度低等缺点,通过添加相应的成核剂,能够显著缩短PLA的结晶时间,从而增加PLA的结晶度并提高其耐热性。因此添加成核剂是目前提高PLA耐热性最为简单、高效的方法,并已在部分PLA产品上获得应用。适用于PLA的成核剂主要分为无机类和有机类[6,25-28]:①常用的无机类成核剂主要包括滑石粉、高岭土、云母、碳酸钙、二氧化钛、贝壳粉和硫酸钡等;②常用的有机类成核剂主要包括苯甲酸盐、山梨糖醇化合物、芳香族和脂肪族羧酸酰胺化合物等。

ZHANG X等[6]将D-山梨糖醇作为小分子成核剂添加到PLLA中,通过熔融共混法得到较高结晶度和高耐热性的成核PLLA样品。当再次进行加热时,成核PLLA的冷结晶峰消失且结晶度超过50%。仅通过提高模具温度(90℃)而不进行额外的退火处理时,PLLA的HDT从56℃升高至132℃。此外,在熔融结晶过程中可观察到PLLA的多晶型晶体,即六方晶和双凸晶晶体以及大量常规球晶的共存。研究人员基于PLLA的非等温结晶温度(冷却速率为10℃/min时为110℃)高于D-山梨糖醇的熔点(约为93℃)这一事实,推测D-山梨糖醇通过均相成核机理促进了PLLA的结晶,并提高其耐热性。PLLA的成核机理如图1所示。

图1 D-山梨糖醇诱导PLLA成核的机理图Fig.1 A nucleation mechanism of PLLA facilitated by D-sorbitol

WANG L等[28]研究了酰胺类成核剂TMC-328对PLA熔融、结晶行为及耐热性能的影响。结果表明,PLA的耐热性与其结晶度、结晶速率常数和冷结晶速率常数呈正比关系。TMC-328的加入提供了大量的成核位点,缩短了PLA的结晶时间,加快了PLA的结晶速率并提高了其结晶度,从而提高了PLA的耐热性。研究发现,当添加质量分数为0.2%的TMC-328时,成核PLA的维卡软化温度(VST)达到134℃(纯PLA的VST为64.7℃),表明通过添加成核剂的方法可以显著提高PLA的耐热性。

1.2 热处理

在通常的加工条件下(例如单纯的挤出成型和热成型等),PLA的结晶速率慢,导致成型后PLA制品的结晶度很低,从而使PLA的耐热性较差。采取一定的热处理工艺(例如退火处理),延长PLA的结晶时间,提高其结晶度,可以使PLA获得较高的耐热性。因此,通过热处理来提高PLA的耐热性能也是目前工业上常用的有效方法[29-30]。

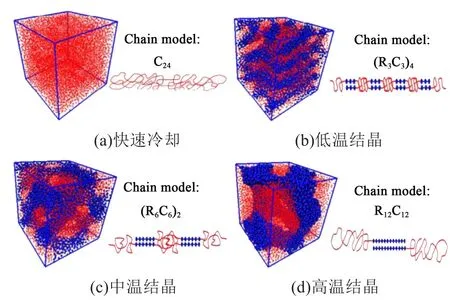

MA B M等[29]研究了PLA在不同温度(100、110、115、120、130℃)下的结晶行为和耐热性能,研究发现,在低温(100℃和110℃)条件下进行等温结晶时,PLA的晶核较多,晶体显示出球晶特征。与非等温结晶PLA样品相比,结晶样品(110℃)的结晶度从7.6%提高到50.3%,并且VST也由51.6℃升高到64.9℃。采用动力学模拟(MD)研究了在不同热处理条件下晶体的微结构(如图2所示),建立了C24、(R3C3)4、(R6C6)2和 R12C12共 4 个链模型来模拟分子链在快速冷却、低温(100℃和110℃)、中温(115℃和120℃)和高温(130℃)状态下的构象状态。结果表明,对于C24的链模型(快速冷却),仅形成非晶相(如图2(a)所示);在低温下结晶时,短刚性链段(R3)会堆积成小晶相,并与由短线圈链(C3)形成的非晶相结合(如图2(b)所示);随着结晶温度的升高,刚性链段(R6)越来越少,晶核逐渐减少,导致晶体相的分散和增大(如图2(c)所示);在高结晶温度下,超长刚性链段(R12)和线圈链(C12)将分别组装成无分散性的连续晶相和连续非晶相(如图2(d)所示)。该研究结果进一步表明,PLA可以通过一定的热处理工艺对其内部的分子结构及结晶形态进行调控,从而得到耐热性较好的PLA材料。

LI G L等[30]系统地研究了不同退火温度(80、100、120℃)和不同退火时间(0.5、1.0、1.5、2.0 h)对PLA结晶度和耐热性的影响。研究表明,在80~120℃的退火条件下可以显著提高PLA的相对结晶度(Xc)。除此之外,获得了HDT与Xc的关系曲线,发现HDT的增量与Xc呈线性关系,但与晶型(α′晶和α晶)无关。当PLA在120℃的温度下退火2 h时,PLA的Xc达到40%以上,HDT达到108℃。而没有经过热处理的PLA,其Xc仅为4.2%,HDT仅为64℃,表明通过一定的热处理工艺可以显著提高PLA的耐热性。

图2 MD模拟不同热处理条件下PLA的晶体微结构Fig.2 MD simulation of the crystal microstructure of PLA under different heat treatment conditions

1.3 制备立构晶

根据文献[21-24],PLLA和PDLA共混可形成SC,因SC的熔点比PLLA和PDLA的熔点高50℃左右,在PLLA熔融时SC可嵌入PLLA熔体中。当共混物的熔点降到PLLA熔点以下时,SC还可作为PLLA的成核位点,从而提高PLLA的结晶速率和结晶度。因此,通过SC来调控PLA的耐热性同样具备一定的应用价值。

B U NAM等[23]将不同含量的PDLA添加到PLLA中,研究PDLA对PLLA耐热性的影响。通过DSC验证了PDLA可以诱导PLLA形成SC,并且PDLA的添加量对SC的形成具有显著的影响。当PLLA与PDLA的质量比为92∶8时,PLLA/PDLA复合材料的HDT可以达到110℃(纯PLLA和PDLA的HDT分别为56℃和53℃),表明通过添加PDLA形成SC是提高PLA耐热性能的主要原因。

ZHAO C X等[24]由D-丙交酯通过开环聚合制备了5种不同分子量的PDLA。将PLA与合成的PDLA进行熔融共混,可以得到耐热性良好的PLA。通过DSC和XRD的表征结果可以发现,PLA和PDLA在190℃下熔融共混期间形成了SC晶体,SC的含量(XSC)和结晶度均随PDLA添加量的增加而增加。当添加质量分数为10%的PDLA时,SC的结晶度达到14.6%,且VST达到153.5℃(纯PLA的VST仅为63.9℃)。此外,研究还发现PLA/PDLA中的XSC和VST呈线性相关性,其线性模型为VST=0.553XSC+63.8。然而,当Xsc高于9.0%时,PLA/PDLA的VST测量值则偏离该模型,这与加热过程中PLA的冷结晶有关。该研究结果表明,添加一定量的PDLA并形成SC可以显著提高PLA的耐热性。

2 共混改性

对于无定型高分子材料,其耐热性主要与分子链的活动能力有关。HDT在玻璃化转变温度附近,因此,在PLA中添加一些高玻璃化转变温度的聚合物可以阻碍分子链的运动,进而提高PLA的耐热性。截至目前,应用于PLA的高玻璃化转变温度聚合物有聚甲基丙烯酸甲酯(PMMA)、聚甲醛(POM)、聚碳酸酯(PC)和尼龙(PA)等[31-34]。

WANG Y等[33]将PC添加到PLA中,并以聚(丁二酸丁二酯-co-乳酸)无规共聚物(PBSL)为增容剂,研究了PLA/PC复合材料的耐热性。研究结果表明,当PLA和PC按等比例添加且PBSL的添加量为5份时,PLA/PC复合材料具有较高的HDT(94.8℃)。纯PLA的HDT仅为57.8℃,未添加PBSL时,PLA/PC复合材料的HDT为80.3℃,结果表明PC可以显著提高PLA的耐热性。由于PLA和PC相容性较差,添加适量的PBSL可以提高PC在PLA基体中的分散性,从而提高PLA的耐热性。然而,由于PBSL属于韧性聚合物,随着PBSL含量的增加,PLA/PC复合材料的HDT呈下降趋势。

WEI C Y等[34]研究了棉秆韧皮纤维对PLA耐热性的影响。结果表明,当棉秆韧皮纤维的质量分数为30%左右时,复合材料可以获得最好的耐热性,其HDT接近150℃。棉秆韧皮纤维的添加量不能太高也不能太低,如果棉秆韧皮纤维的添加量太高,导致纤维和PLA相容性较差,并且棉秆韧皮纤维无法在PLA中完全浸润;而棉秆韧皮纤维的添加量太低时,纤维对提高PLA的耐热性没有明显的作用。此外,研究还发现,随着棉秆韧皮纤维长度的增加,复合材料的HDT越来越高,但是在纤维的长度大于10 mm后HDT趋于稳定,其增幅放缓。棉秆韧皮纤维长度约为12 mm时,PLA基复合材料可以获得最好的耐热性。

3 交联改性

PLA的交联改性也是提高其耐热性的常用方法[35-38],通过添加交联改性剂或者利用高能射线等方法,可以使PLA分子链之间发生不同程度的交联形成三维网状结构,从而限制分子链段的运动,提高PLA的耐热性。

LIU M H等[35]将聚(乙烯-co-乙烯醇)无规共聚物(EVOH)和三烯丙基异氰脲酸酯(TAIC)添加到PLA中并进行γ射线辐照,得到了耐热性良好的PLA基复合材料。当PLA/EVOH按质量比为60∶40进行添加,TAIC的质量分数为5%,且辐射量为50 kGy时,PLA基复合材料的HDT可以达到140℃左右。而未进行γ射线辐照时,PLA/EVOH/TAIC的HDT仅为70℃左右。结果表明链结构的交联改性可以显著提高PLA的耐热性,其结果可从图3得到验证。从图3(a)中可以看出,PLA/EVOH/TAIC共混物没有进行γ辐照时,基体相(PLA)和分散球相(EVOH)之间的界面非常光滑,表现出明显的海岛结构和较差的界面粘附性。而进行γ辐照之后(如图3(b)所示),由于发生了交联反应,PLA和EVOH的界面变得模糊,界面粘附性得到增强,从而显著提高了PLA/EVOH/TAIC共混物的耐热性。

图3 PLA/EVOH/TAIC共混物的SEM照片Fig.3 SEM images of PLA/EVOH/TAIC blend

N NAGASAWA等[36]将多官能团单体作为交联剂添加到PLLA中,并使用电子束(EB)辐照PLLA,研究交联剂对PLLA耐热性的影响。研究发现,TAIC可以有效提高PLLA的交联度,当TAIC的质量分数为3%且进行50 kGy的EB辐照时,PLLA的交联度能够达到83.3%,并且制备的交联PLLA具有高于200℃的耐热性。基于以上研究成果,研究人员通过挤出机将TAIC质量分数为3%的PLLA模制成杯子,并以50 kGy进行辐照以形成交联结构。为了评估其耐热性,将沸水倒入未辐照交联和辐照交联的杯子中。结果发现,未辐照的杯子变形且颜色变为具有透明的乳白色,由于交联结构对晶体的保护,辐照交联的杯子则保持了其原来形状和透明性,如图4所示。该项研究表明通过交联技术可以拓宽PLLA在耐热性领域的应用。

图4 交联PLLA杯子的应用Fig.4 Application of crosslinked PLLA in cups

4 多种方法共同改性

鉴于目前的研究成果,无论是添加成核剂、采取热处理、制备SC、与高玻璃化转变温度聚合物共混还是进行交联改性,采取单一耐热改性方法均不能同时满足PLA材料高耐热性、可完全降解性及绿色环保等多种要求,因此,灵活运用多种方法共同改性成为目前PLA耐热改性的主流改性手段。

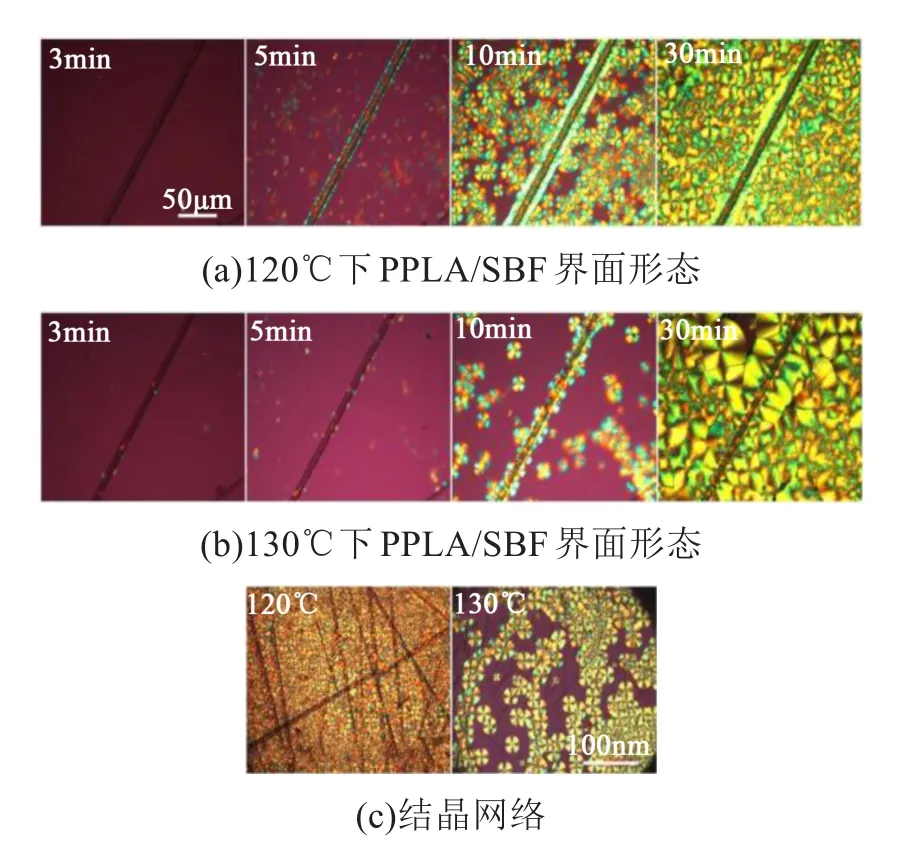

PAN H W等[39]通过添加具有高玻璃化转变温度的玄武岩短纤维(SBF)以及采取合适的热处理方法,极大地提高了PLLA的耐热性和力学性能。研究发现,当SBF的质量分数为30%,热处理温度和时间分别为130℃和60 min时,PLLA/SBF复合材料的结晶度可以提高到67.7%,且复合材料的HDT从62.5℃提高至158.8℃。纤维增强和界面晶体的形成是PLLA/SBF复合材料总体结晶度和耐热性明显高于普通PLLA的原因。据研究人员观察发现,SBF能诱导PLLA结晶并成功生成横晶和串晶(如图5所示),提高PLLA的结晶度。热处理后,PLLA/SBF复合材料之间形成了“晶网”结构,增强了界面粘附性,因此与普通的PLLA相比,PLLA/SBF复合材料具有更高的整体耐热性。

图5 PLLA/SBF复合材料在120℃和130℃等温结晶的POM照片Fig.5 POM images of PLLA/SBF composite material isothermally crystallized at 120℃ and 130℃

WU B G等[40]通过熔融共混法制备了PLLA、PDLA和乙烯-乙酸乙烯酯-甲基丙烯酸缩水甘油酯无规共聚物(EVM-GMA)的复合材料(PLLA/PDLA/EVM-GMA),发现原位生成的EVM-g-PLA改善了PLA与EVM-GMA之间的相容性。然后,在模压成型过程中对共混物采用两步退火工序进行处理,即首先在120℃退火以快速形成一定数量的立体络合物微晶SC并作为成核位点,然后在200℃退火条件下诱导形成新的SC。当PLLA、PDLA、EVM-GMA的质量比为40∶40∶20时,复合材料的HDT高达142℃,比普通PLA产品高90℃。

CUI L等[41]提出了一种添加交联剂和增塑剂制备高耐热性立体复合物PLLA/PDLA的方法,其中TAIC和PEG(聚乙二醇)分别作为交联剂和增塑剂。研究发现,当添加0.4份的TAIC时,TAIC可以将PLLA/PDLA复合材料的玻璃化转变温度从58.9℃提高到60.7℃。当PEG的掺入量超过5份时,PLLA/PDLA中仅有SC生成,而没有同手性PLA晶体(hc-PLA)生成,因此较低浓度的PEG有助于进一步提高交联PLLA/PDLA的耐热性。当PEG的添加量为5份时,交联PLLA/PDLA的维卡软化温度达到138.1℃,比纯PLLA的维卡软化温度(64.7℃)提高了73.4℃。

M BARCZEWSKI等[42]将微米级玄武岩粉末(BP)添加到PLA中,并掺入一定量的3,5-双(甲氧基羰基)苯磺酸(LAK)钾盐作为成核剂,获得了耐热性良好的PLA/BP复合材料。研究发现,当BP和LAK的质量分数分别为20%和1%时,PLA/BP复合材料具有最高的HDT(接近160℃)。单独添加BP并不能显著提高PLA的HDT(如当BP的质量分数为20%时,PLA的HDT仅为78℃左右),只有BP和LAK共同添加到PLA中,PLA/BP复合材料才具有最高的HDT,表明BP和LAK两种改性剂具有协同提高PLA耐热性的作用。

5 结束语

根据目前PLA耐热改性方法的研究,添加成核剂、采取热处理、制备SC、与高玻璃化转变温度聚合物共混以及进行交联改性等都能提高PLA的耐热性,但每种耐热改性方法均存在一定的局限性。

通过添加成核剂来提高PLA的耐热性是目前最常用的改性方法,具有简单高效、成本低、操作简单、不破坏PLA的主体结构以及加工方式多样化等优点。然而,仅通过添加相应的成核剂不能获得高耐热的PLA,通常与其他耐热改性方法共同运用(例如热处理、共混和交联等)来提高PLA的耐热性能;采用热处理的方法具有加工时间长、生产成本高以及耐热性较低等缺点,通常与成核剂共同运用来提高PLA的耐热性能;添加PDLA并生成SC是目前PLA耐热改性研究较多的一类方法,可以显著提高PLA的耐热性,然而由于PDLA的降解性较差、添加量较多,将其大量添加到PLA中会影响PLA的可降解性;与高玻璃化转变温度聚合物共混可以显著提高PLA的耐热性,但它们与PLA的相容性差、两相易分离,且添加量多、不可降解,将其添加到PLA中则会影响PLA的降解性;添加相应的交联剂或者采用高能射线等方法尽管也能显著提高PLA的耐热性,但由于对PLA的链结构进行了改性,改变了主体结构,损失了PLA原有的降解性能,如果交联程度过深,有可能完全失去PLA的降解性。因此,对PLA耐热改性新方法的探索、多种耐热改性方法共同运用的研究仍是目前研究者面临的挑战。

总之,PLA作为目前研究最广泛、最具应用前景的一类可降解高分子材料,其低耐热性已严重制约了其在对耐热性要求较高领域的进一步应用。尽管目前通过添加成核剂、采取热处理、制备SC、共混以及交联等改性方法的共同应用能够获得高耐热性的PLA,但它们绝大多数存在生产成本偏高、难以大规模推广应用、影响PLA可降解性等问题。因此,高耐热、低成本、可完全降解、绿色环保的PLA材料研制仍需要广大研究者的共同努力。