连续化双螺杆混合机混合均匀性调控研究

2022-04-25蒋经纬刘振峰周国发

蒋经纬 ,刘振峰 ,周国发∗

(1.南昌大学资源环境与化工学院,南昌 330031;2.宜春万申制药机械有限公司,江西 宜春 336000)

0 前言

双螺杆混合机广泛应用于聚合物加工、制药、化工等行业,高分子复合材料的填料与基体材料粉体混合的均匀性和工艺可重现性是确保材料整体性能稳定的技术前提[1],所以混合机的混合均匀性和工艺可重现性是评价混合性能的技术关键。如何在线控制混合均匀性与工艺可重现性,诠释其调控机制是亟待解决的共性技术问题。按照FDA最新标准,粉体混合的均匀性相对标准偏差不能超过5%。但是目前国内外对于粉体混合的研究多聚焦于物性差异不大,最大组分质量分数含量超过20%的粉体混合。目前物性差异明显的超低组分含量的粉体混合,如何实现混合均匀性相对标准偏差不超过5%的技术要求,至今仍是一个亟待解决的技术瓶颈问题,倍受学者关注。

国外对于连续化粉体混合研究较为广泛,Gao等[2‑4]构建了连续化粉体混合的模拟方法,Maarten Jas‑pers[5]研究了组分含量对间歇搅拌和连续双螺杆粉体混合均匀性影响,研究表明连续双螺杆粉体混合工艺性能明显优于传统的间歇搅拌混合工艺。Martin Gyürkés等[6‑9]开展了连续双螺杆粉体混合特性的研究。Todd A Kingston等[10‑11]开展了混合过程优化设计及定量化研究。孙其诚等[12‑13]进行了粉体混合过程的离散元模拟研究,但国内关于连续双螺杆粉体混合关键工艺和装备的研究较为缺乏,为此我国开展连续双螺杆粉体混合关键工艺和装备的研究显得尤为迫切。基于这一背景,本文重点研究了物性差异大的超细超低组分含量粉体混合特性,构建了螺杆转速与混合相对标准偏差RSD的协同耦合关联控制模型,为物性差异大的超低组分含量内聚粉体的混合均匀性可控制造奠定理论基础。

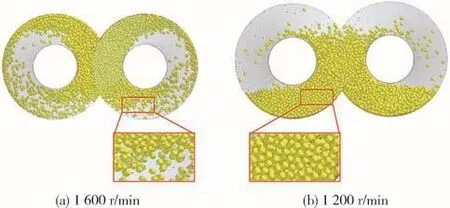

1 控制理论模型

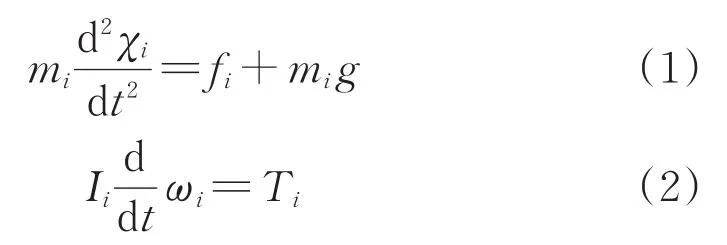

双螺杆粉体混合运动可通过如下运动方程描述:

式中mi——粉体质点质量,kg

t——时间,s

χi——质点位移

fi——质点合力,N

g——重力加速度

Ii——质点惯性矩

ωi——质点角速度

Ti——质点总转矩

基于Hertz理论的粉体法向接触力是法向重叠量δn函数,其计算公式为:

并且通过在接触表面施加一个力矩来表示滚动摩擦:

式中E*——颗粒的等效弹性模量

R*——颗粒等效半径

δn——法向重叠量

μi——滚动摩擦因数

Fn——法向力

Ri——接触点到质心的距离

ωi——物体在接触点处角速度矢量

2 模拟条件

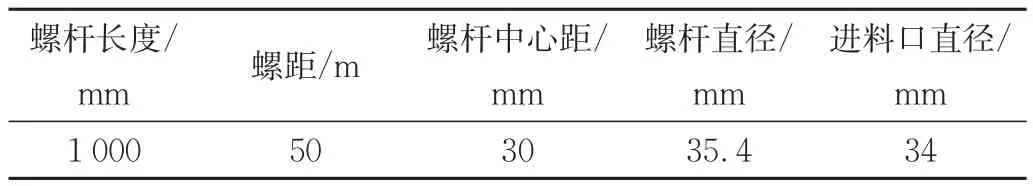

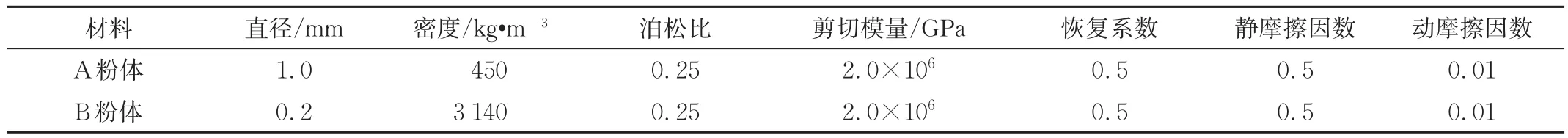

图1是本文研制的反向旋转双螺杆连续混合机三维模型,粉体喂料采用“人”字形顶部喂料。使得不同材料在混合开始时,即可同时进入两侧螺杆,从而进一步提升混合效率、降低混合相对标准偏差。表1为反向旋转双螺杆连续混合机结构尺寸。采用粗细两种粉体混合,表2为粉体物性参数表。

图1 连续化双螺杆混合机三维模型Fig.1 3D model of continuous twin screw mixer

表1 模型尺寸Tab.1 Model dimensions

表2 粉体物性参数Tab.2 Physical parameters of powder

3 过程参数与粉体团聚特性对混合均匀性的影响

3.1 配方组分质量分数含量对混合均匀性的影响

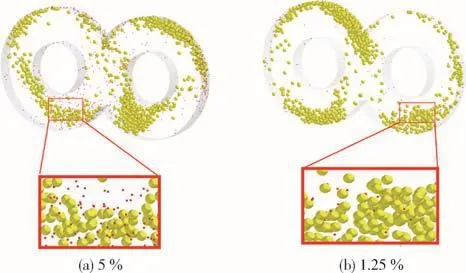

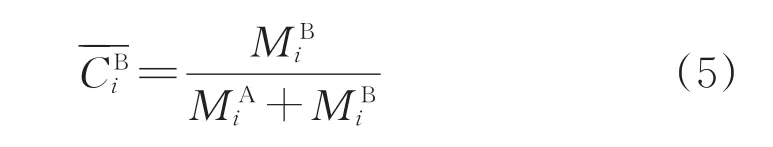

配方组分质量分数是影响粉体混合均匀性的关键参数,为此,研究反向旋转双螺杆连续混合工艺的配方组分质量分数与粉体混合均匀性相对标准偏差RSD的关联演化规律及其影响机理,是调控粉体混合一致性的技术前提。本文通过改变混合粉体进口配方B组分的质量分数,模拟研究配方B组分含量对粉体混合均匀性的影响。图2为配方B组分含量对三维空间粗细粉体分布均匀性影响的模拟结果。为了获得配方组分含量与粉体混合均匀性相对标准偏差RSD关联演化规律曲线,在反向旋转双螺杆连续混合机出口附近的混合空间构建了粉体颗粒数统计的微小计量控制体,通过统计混合空间多点取样点的A与B粉体颗粒数量值,计算获得B组分质量分数,其计算公式为:

图2 组分分布、均匀性与配方组分含量的关系Fig.2 Relationship between component distribution,uniformity and formula component content

B组分粉体混合均匀性相对标准偏差RSD计算公式为:

式中 MAi、MBi——编号为i的微小计量控制体的A粉体和B粉体的质量,kg

n——微小计量控制体空间取样数量

可依据统计获得的混合空间多点取样点的A与B粉体颗粒数量值,分别由B组分质量分数计算公式(5)和其含量混合均匀性相对标准偏差RSD计算公式(6)分别计算其组分质量分数和RSD。图3为配方B组分质量分数对RSD随时间演化规律影响的模拟研究结果。图4为混合时间为5 s时,超低含量B粉体的混合均匀性相对标准偏差RSD与配方B组分含量关联关系曲线。研究结果表明:在螺杆转速一定时,其混合均匀性相对标准偏差RSD与混合时间呈现负关联协同耦合关联关系,随着混合时间的增加而减小,粉体混合趋于均匀。而超低组分含量B粉体的混合均匀性相对标准偏差RSD与配方B组分含量(质量分数,下同)呈现非线性负关联关系,随着配方超低组分含量减小而增加,说明入口粉体喂料配比的超低组分B的含量越低,其混合的均匀性越差,越难以达到混合均匀性的相对标准偏差RSD≤5%的技术参数要求。当入口粉体喂料粉体配比含量由50%降低至1.25%时,其B组分粉体混合均匀性相对标准偏差RSD由4.1%增至6.3%。通过数据回归建模,获得在螺杆转速为1 600 r/min条件下,超低组分B粉体的混合均匀性相对标准偏差RSD与入口粉体喂料配比B粉体质量分数的协同耦合关联预测回归模型为:

图3 基于组分含量的RSD与时间的关系曲线Fig.3 RSD versus time curves based on component content

图4 RSD与配方B组分含量的关联曲线Fig.4 RSD versus formula B component content curve

其回归的R2=0.992,表明其拟合预测性能良好。

3.2 螺杆转速对混合均匀性的影响

上述研究表明,配方超低含量B组分的质量分数含量越低,粉体混合的均匀性越差,越难达到混合均匀性的技术指标RSD≤5%的要求。为此,在入口粉体配方比存在超低含量组分时,如何调控粉体混合均匀性和工艺的可重现性是亟待解决的行业共性关键技术问题。所谓混合均匀性是指粉体组分含量沿空间分布的均匀性,当粉体组分含量沿空间分布的相对标准偏差RSD≤5%时,可以认为粉体混合具有均匀性,粉体组分含量沿空间分布的相对标准偏差RSD越低,其混合均匀性越好。而所谓混合工艺可重现性是指粉体组分含量随时间分布的均匀性,当粉体组分含量随时间分布的相对标准偏差RSD≤5%时,可以认为粉体混合具有工艺可重现性,粉体组分含量随时间分布的相对标准偏差RSD越低,其工艺可重现性越好。

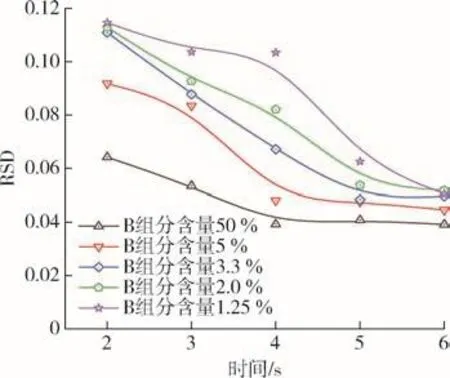

现研究通过提高螺杆转速来调控粉体混合均匀性和工艺可重现性的可行性。固定配方超低组分B粉体的质量分数为1.25%,通过改变螺杆转速,研究螺杆转速与其混合均匀性相对标准偏差RSD的协同耦合关联控制模型。图5为螺杆转速对粉体组分三维空间分布形貌的影响。图6为螺杆转速对超低组分B粉体RSD演化规律的影响。图7为超低组分B粉体混合均匀性相对标准偏差RSD与螺杆转速的关联曲线。研究结果表明:超低组分B粉体混合均匀性相对标准偏差RSD与螺杆转速呈现负关联关系,随着螺杆转速的增加而减小,表明其粉体混合越趋于均匀,因而提高螺杆转速有利于强化粉体混合均匀性。同时研究还表明:随着螺杆转速的增加,超细超低含量B粉体的混合均匀性RSD随时间演化的波动幅度会逐渐减小,并趋于恒定,混合工艺的可重现性越好。由此可见,提高螺杆转速有利于强化超细超低含量B粉体的混合均匀性和工艺可重现性。当转速提高至1 600 r/min时,超细超低含量B粉体混合均匀性RSD趋于恒定,几乎不随时间而变化,满足混合工艺的可重现性RSD≤5%的技术要求。当螺杆转速由1 200 r/min增加至1 600 r/min时,超细超低含量B粉体混合均匀性在10 s时,RSD由32.7%降至4.9%,降幅高达85%,大幅强化了粉体混合的均匀性和工艺可重现性。通过对图7中的数据进行回归建模,可构建超细超低含量B粉体的均匀性RSD与双螺杆转速之间的协同耦合关联控制回归模型为:

图5 组分分布、均匀性与螺杆转速的关系Fig5 Relationship between component distribution,uniformity and screw speed

图6 基于螺杆转速影响的RSD与时间关系曲线Fig.6 RSD versus time curves based on the influence of screen speed

图7 RSD与螺杆转速的关系曲线Fig.7 RSD versus screen speed curve

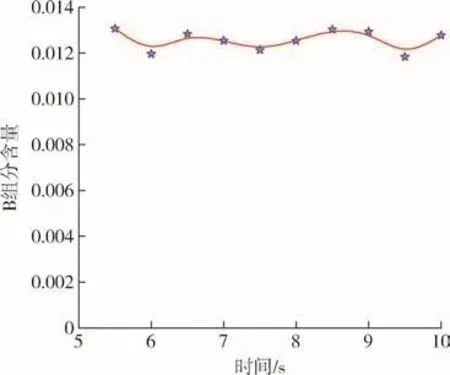

式中 N——螺杆转速

研究表明:超细超低含量B的均匀性相对标准偏差RSD与双螺杆转速之间呈现线性负关联的协同耦合演化规律。图8为超细超低含量B组分质量分数与混合运行时间的演化曲线。在转速为1 600 r/min条件下,粉体组分含量随混合运行时间分布的相对标准偏差RSD为3.6%,满足混合工艺的可重现性的RSD≤5%技术指标要求,意味着本机具有良好的混合工艺的可重现性。由此可见,可以通过转速传感器和变频驱动电机,依据粉体混合均匀性相对标准偏差RSD与双螺杆转速之间的协同耦合关联控制回归模型(8),构建粉体混合均匀性和工艺可重现性的在线实时模型预测控制,实现粉体混合均匀性和工艺可重现性的在线实时调控。

图8 B组分含量与时间的关联曲线Fig.8 B component content versus time curve

3.3 粉体内聚特性对混合均匀性的影响

粉体越细、湿度越大,粉体内聚特性越强,则其混合的均匀性和工艺可重现性越差,粉体内聚特性是影响混合均匀性和工艺可重现性的关键调控参数,为此研究粉体内聚特性对混合均匀性和工艺可重现性的影响显得尤为重要。粉体内聚特性可通过粉体能量密度来表征,通过改变粉体能量密度,研究粉体内聚特性对混合均匀性和工艺可重现性的影响。表3为内聚粉体物性参数表,混合的过程条件:入口粉体配方比为C粉体和D粉体的质量分数均为50%,螺杆转速为1 200 r/min。粉体与粉体的内聚能量密度在5 000~45 000之间变化,变化间隔为5 000。

表3 内聚粉体物性参数Tab.3 Physical parameters of cohesive powder

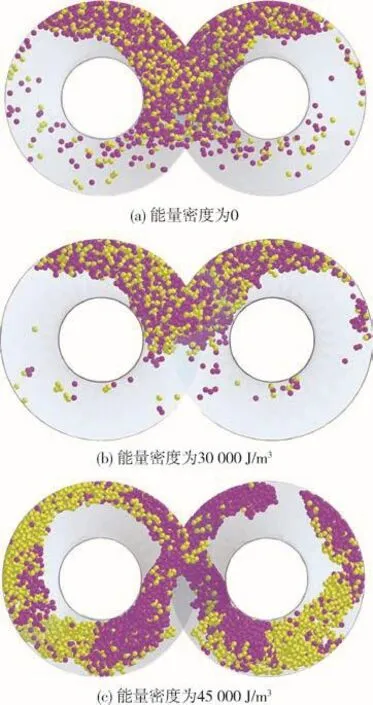

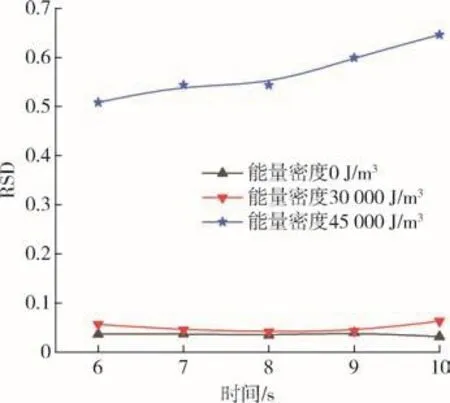

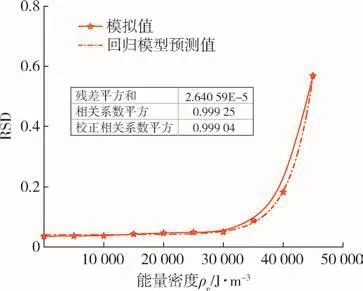

图9为能量密度对粉体组分三维空间分布的影响。图10为能量密度对粉体混合均匀性相对标准偏差RSD演化规律的影响。图11为粉体混合均匀性相对标准偏差RSD与能量密度的关联曲线。研究结果表明:粉体混合均匀性相对标准偏差RSD随着粉体内聚特性的能量密度的增加而缓慢逐渐增大,当能量密度增至超过30 000 J/m3时,粉体混合均匀性相对标准偏差RSD突然快速增加,粉体混合均匀性相对标准偏差RSD与粉体能量密度呈现自然常数e为底的指数函数的正关联关系。当粉体无内聚特性,且在转速为1 200 r/min条件下混合时,其粉体组分含量沿空间分布的相对标准偏差RSD为3%,当粉体内聚特性的能量密度由0 J/m3增至30 000 J/m3时,其粉体组分含量沿空间分布的相对标准偏差RSD由3%增至5%,均满足粉体混合均匀性相对标准偏差RSD≤5%的技术参数要求,粉体混合均匀。但当粉体内聚特性的能量密度由30 000 J/m3再增至45 000 J/m3时,其粉体组分含量沿空间分布的相对标准偏差RSD由5%快速突增至56.8%,粉体混合难以满足混合均匀性RSD≤5%的技术参数要求。如图12所示,粉体能量密度为5 000 J/m3,且螺杆转速为1 200 r/min条件下,内聚粉体组分含量随混合运行时间分布的相对标准偏差RSD为3.89%,满足混合工艺的可重现性的RSD≤5%技术指标要求,意味着本机即使在粉体存在内聚特性条件下,仍具有良好的混合工艺的可重现性。

图9 组分分布、均匀性与能量密度的关系Fig.9 Relationship between component distribution,uniformity and energy density

图10 基于能量密度影响的RSD与时间关系曲线Fig.10 RSD versus time curve based on the influence of energy density

图11 均匀性RSD与能量密度的关联曲线Fig.11 Correlation curves between uniformity RSD and energy density

图12 内聚粉体组分含量与时间的关联曲线Fig.12 Correlation curve between cohesive powder component content and time

综上分析,当粉体内聚特性的能量密度低于30 000 J/m3时,粉体内聚特性对粉体混合均匀性和工艺可重现性的相对标准偏差RSD影响轻微,随着粉体内聚特性的增加,其粉体混合均匀性和工艺可重现性的相对标准偏差RSD缓慢小幅增加,其仍满足粉体混合均匀性和工艺可重现性的相对标准偏差RSD≤5%的技术参数要求。但粉体内聚特性的能量密度超过30 000 J/m3时,内聚粉体混合均匀性和工艺可重现性就难以保证。

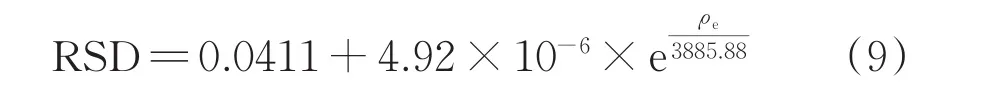

通过对图11中的数据进行回归建模,可构建内聚粉体混合均匀性相对标准偏差RSD与能量密度之间的协同耦合关联预测回归模型如式(9)所示,其回归的R2=0.992,表明其拟合预测性能良好。

式中ρe——粉体内聚能量密度

4 结论

(1)混合均匀性和工艺可重现性的相对标准偏差RSD与入口粉体配方比的组分含量呈现负关联关系,随着入口粉体配方比的组分含量降低,其混合均匀性和工艺可重现性趋于变差,入口粉体配方比的组分含量低于5%,其混合均匀性和混合工艺可重现性的控制成为亟待解决的技术难题;

(2)混合均匀性和工艺可重现性的相对标准偏差RSD与反向旋转双螺杆连续混合机的螺杆转速呈现负关联关系,提高螺杆转速可以强化粉体混合均匀性和工艺可重现性,当螺杆转速提高至1 600 r/min时,可使超细超低含量内聚粉体混合均匀性和工艺可重现性的相对标准偏差RSD满足低于5%的技术指标要求;

(3)研究构建粉体混合均匀性相对标准偏差RSD与双螺杆转速的协同耦合关联控制回归模型,以此提出了通过转速传感器、变频驱动电机和协同耦合关联控制回归模型,构建粉体混合均匀性和工艺可重现性的在线实时模型预测控制,以实现超细超低含量内聚粉体混合均匀性和工艺可重现性在线实时调控;

(4)混合均匀性和工艺可重现性的RSD与粉体内聚特性的能量密度呈现正关联关系,当能量密度低于30 000 J/m3时,粉体内聚特性对混合均匀性和工艺可重现性的相对标准偏差RSD影响轻微,但其能量密度超过30 000 J/m3,其影响剧增,内聚粉体混合均匀性和工艺可重现性就难以保证。