汽车涂料废物挥发性有机物气相释放特征

2022-04-25杨延梅颜渝森刘泽伟黄泽春黄启飞

杨延梅,颜渝森,,刘泽伟,黄泽春*,黄启飞

1. 重庆交通大学河海学院,重庆 400074

2. 中国环境科学研究院固体废物污染控制技术研究所,北京 100012

近年来我国汽车产销数连续获得全球第一,全年产量超25 000×104辆[1],而目前汽车喷涂技术可以达到50%~60%的喷涂效率[2],预计汽车工业每年产生的漆渣超过10×104t[3]. 根据《国家危险废物名录(2021年版)》,汽车涂装漆渣属于HW12类危险废物(不包括水性涂料),废漆渣和废涂料一般占整车企业危险废物排放总量的30%以上[4]. 汽车涂料废物(涂装漆渣)是指涂装车间喷漆、流平和烘干等工序中产生有机废气及过喷漆雾在循环水系统中经絮凝剂作用下所形成的废渣[5],其成分取决于所用油漆类别、喷涂及循环水系统处理工艺,主要由树脂、溶剂、颜料和添加剂组成,从而引入重金属、有机物等污染物[6-7],其中溶剂一般为沸点在250 ℃以下的脂肪烃、芳香烃(苯类)、醇醚类、酯类、酮类等挥发性有机物(volatile organic compound,VOCs)和水(水性漆)[8].

VOCs是臭氧和二次有机气溶胶的重要前驱体,可引起光化学烟雾和灰霾等大气问题,对大气环境和人体健康造成危害[9-11]. 我国正逐步实现低VOCs涂料替代传统溶剂型涂料的更新换代[12-13],近年来涌现出的以Eco Dry Scrubber和E Scrub为代表的干式漆雾处理技术,其节能减排优势在实际应用过程中也得到了充分验证[4]. 与传统溶剂型涂料产生的漆渣相比,干法处理喷漆行业产生的石灰浆、汽车喷漆行业产生的石灰渣则需要做属性鉴别,确认不具有危险特性后才能排出危险废物清单,作为一般性固体废物处理[14-15],但需要有资质的检测机构进行鉴定,检测周期长且具有时效性. 现有涂料废物贮存场所采用的封闭式储存以及半封闭式和开放式堆场,其贮存豁免量极小[16],未纳入豁免管理范围. 涂料废物的处理处置主要依靠填埋、焚烧、热解和微生物降解等[17-18]. 由于其危险废物的特性,需在合适的处理处置后才可进行填埋,同时填埋使得涂料废物资源性丧失;涂料废物中含大量高分子有机物,热值较高,焚烧、热解、水泥窑协同处置等可对这部分热值进行利用,或通过热解将油漆废渣转化为类活性炭吸附剂和复合陶瓷材料[19-20],也可通过真空处理对油漆进行回收并重新配制[21];Salihoglu等[22]证实了汽车涂装行业水性漆渣的可堆肥性.

在处理处置与资源化利用之前,涂料废物在装卸、运输、贮存等环节仍存在VOCs排放至大气的暴露途径. 虽然收集和转运涂料废物的过程并不是长期的,但仍需关注各环节的VOCs排放情况,短期接触VOCs仍可能降低工人的生产力并对接触者的健康造成影响[23]. 由于涂料废物产生量大、组分复杂、处置利用难度较大,资源化利用渠道有限,不当利用处置和大量露天、半封闭堆存,甚至多次发生的危险废物倾倒事件,带来了严重的安全隐患和环境风险[24-25]. 然而目前关于材料中VOCs排放特性或释放特征的研究主要集中在涂料原料、黏合剂、建筑板材等领域[26-28],对涂料废物等固体废物中VOCs释放特征的研究较少,其利用处置风险产生与调控机制不明导致环境风险突出.

该研究以汽车涂装行业相同涂装工段下产生的油漆渣与干式石灰石粉为代表性汽车涂料废物,采用环境测试舱-气相色谱/质谱法,选择19种环境空气中的非甲烷碳氢化合物(PAMS)、50种TO-15物质(US EPA方法TO-15)及4种醇、酯、醚类物质等VOCs为目标污染物,开展汽车涂料废物中挥发性有机物气相释放特征研究,以期为确定涂料废物中挥发性有机物源释放强度以及明确其释放规律和环境风险评估提供依据.

1 材料与方法

1.1 供试样品

试验材料来自于广东省某汽车厂间产生的两种涂料废物-CC面漆渣和CC干式石灰石粉. 其中,CC面漆渣来源于主流湿式喷漆工艺,CC干式石灰石粉来源于干式喷漆工艺[29-30],二者处于同一喷漆工序,油漆原料施用相同.

1.2 主要仪器及试剂

1.2.1试验仪器

便携式气相色谱/质谱仪(GC/MS)〔HAPSITE Smart,美国英福康(INFICON)科技有限公司〕;VOCs环境测试舱(VHX-60-4,济南华衡试验设备有限公司);循环水式多用真空泵(SHB-Ⅲ,郑州长城科工贸有限公司);气体采样袋(Teflon®FEP,大连德霖气体包装有限公司).

1.2.2仪器分析

色谱条件:60 ℃下维持7 min,以20 ℃/min升至150 ℃,再以30 ℃/min升至180 ℃. 载气为高纯氮气. 质谱条件:EI源,离子源能量70 eV;灯丝开启时间为105 s;扫描范围为45~300 amu,扫描频次为1.04次/s. 定性与定量:定性采用与NIST谱库匹配检索进行;HAPSITE便携式GC/MS必须采用内标法定量,建立1,3,5-三氟甲基苯、溴五氟苯(仪器内标)、19种环境空气中的非甲烷碳氢化合物(PAMS)、50种TO-15物质(US EPA方法TO-15)以及4种醇、酯、醚类物质(正丁醇、异丁醇、乙酸乙酯、乙二醇单丁醚)的定量模板,然后根据待测组分和内标物响应值之比与待测组分浓度成正比的规律进行定量,建立相应的内标标准曲线. 分析样品时,通过回归方程计算待测组分的浓度.

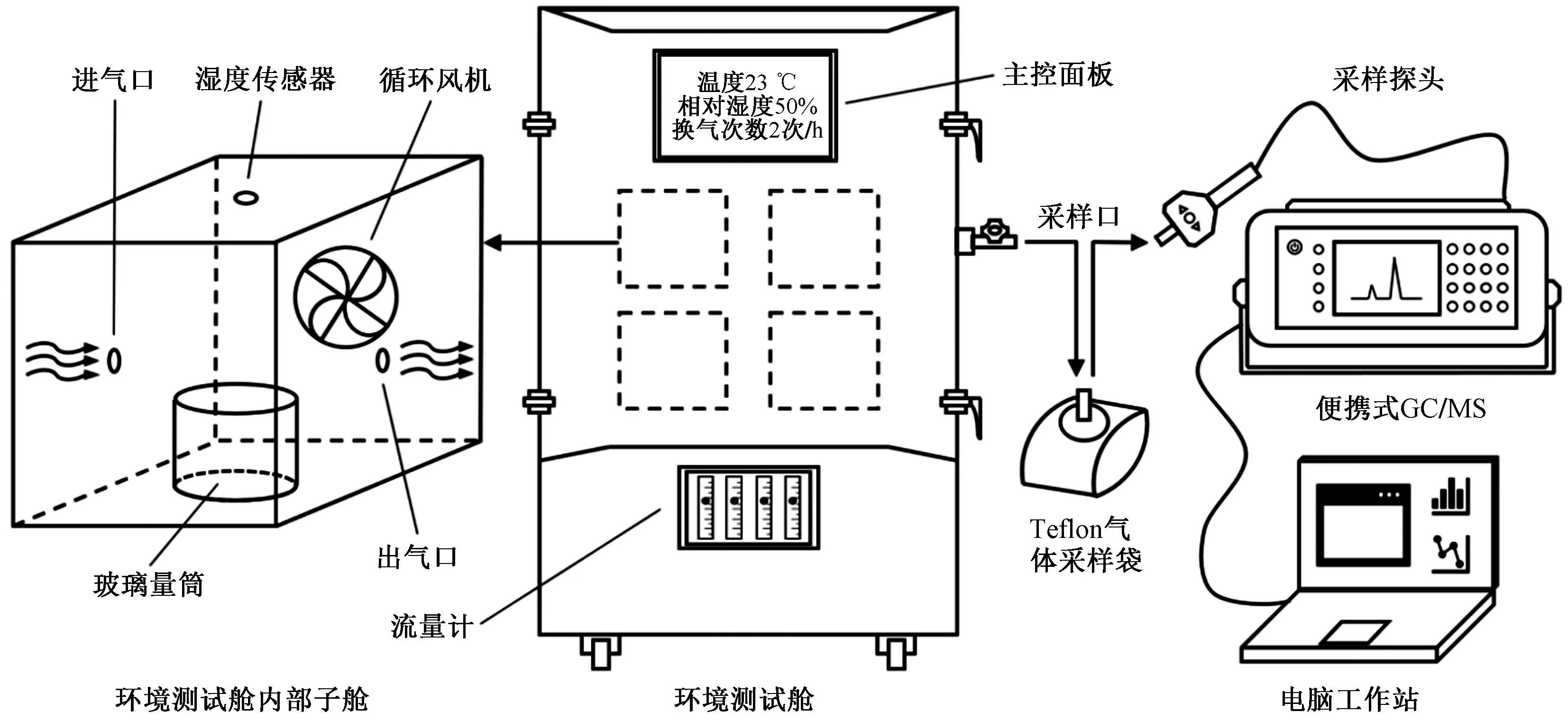

1.3 环境测试舱释放试验

整个环境测试舱与检测仪器装置如图1所示,整个环境测试舱VOCs释放试验步骤包括释放测试舱的清洁、预运行以及释放试验、采集气样4个过程.试验前调整环境舱内的环境温度和相对空气湿度分别稳定至(23±1)℃和50%±3%,装置在此条件下控制运行1 h,要求舱体内背景浓度低于仪器检出限或<10 μg/m3[31]. 取50 g漆渣均匀放置于玻璃量杯中,并平放于环境舱的中心位置,随后立即关闭舱门. 整个过程尽可能地迅速,以降低样品中VOCs挥发的影响. 环境测试舱的通气次数为2次/h,样品释放的VOCs与进入环境测试舱的空气混合均匀后从舱口排出. 采样时将气袋的进气管接入环境舱出气口,对气体进行收集,而后将气袋接至便携式气相色谱/质谱仪(GC/MS)配置的手持探头自动采集气体样品,并进样至仪器进行分析. 由于探头固定采样流量为0.2 L/min、进样2 min,故不特别要求采样袋采集的气体体积,充满采样袋体积的80%即可.

基于被测样品暴露表面积的释放速率按式(1)计算:

式中:QA为基于被测样品暴露面积的组分释放速率,mg/(m2·h);Cm为被测样品目标组分在测试舱中的质量浓度,mg/m3;Cbg为测试舱中目标组分的背景浓度,mg/m3;N为测试舱的换气次数(空气交换速率),h-1;L为样品/舱负荷比,m2/m3,计算方法见式(2).

式中:S为样品暴露的表面积,m2;V为环境测试舱容积,m3.

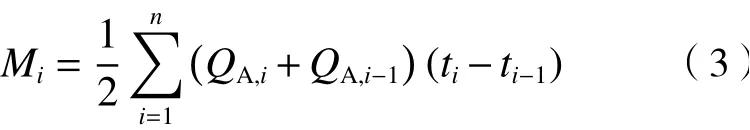

采样时间以样品放入环境测试舱内舱并关闭舱门时刻计. 前1 h每隔20 min测一次,第2小时每隔30 min测一次,之后随着各VOCs组分检测浓度变化幅度的减小,测量间隔时间逐渐延长,以此类推,直至目标单体体积浓度低于仪器〔便携式气相色谱/质谱仪(GC/MS)〕检测限或低于最高检测浓度的5%.截至某时刻被测样品目标组分的累计释放量计算方法为

式中:Mi为截至第i个采样时间节点被测样品目标组分的累计释放量,mg/m2;QA,i为第i个采样时间节点被测样品释放目标组分的释放速率,mg/(m2·h);ti为第i个采样时间节点被测样品释放目标组分的时长(i≥1),h;当检测样品为干式石灰石粉时,至第24小时结束试验共设置18个采样时间节点,n=1,2,…,18,当检测样品为漆渣时,至第130小时结束试验时共设置37个采样时间节点,n=1,2,…,37.

图 1 环境测试舱与检测仪器装置示意Fig.1 Schematic diagram of the environmental test chamber and testing instrument

2 结果与讨论

2.1 漆渣和干式石灰石粉释放的VOCs组分

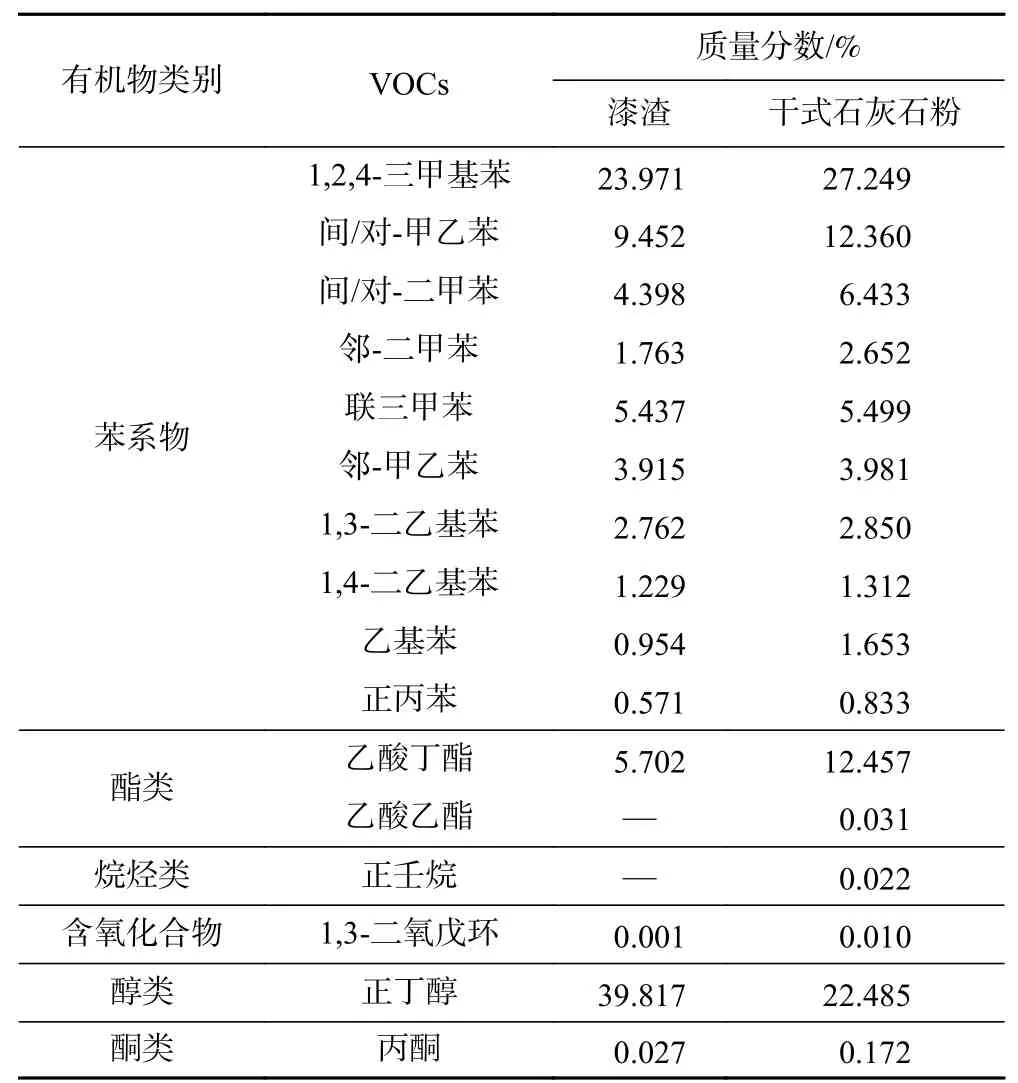

试验共检测出16种化合物,漆渣与干式石灰石粉环境测试舱释放的VOCs组分如表1所示. 两种样品虽采用不同的喷涂工艺,但均产自喷涂工序的同一工段,油漆原料中有机物组成相同,因而所释放的VOCs组成类似. CC面漆渣在130 h后结束试验,所释放的主要成分为正丁醇(39.8%)、1,2,4-三甲基苯(24.0%)、间/对-甲乙苯(9.5%)、乙酸丁酯(5.7%)、联三甲苯(5.4%)、间/对-二甲苯(4.4%)和邻-甲乙苯(3.92%);CC干式漆渣在24 h后结束试验,所释放的主要成分与CC面漆渣类似,分别为1,2,4-三甲基苯(27.2%)、正丁醇(22.5%)、乙酸丁酯(12.4%)、间/对-甲乙苯(12.4%)、间/对-二甲苯(6.4%)、联三甲苯(5.5%)和邻-甲乙苯(4.0%).

表 1 漆渣和干式石灰石粉释放的VOCs组分Table 1 VOCs components released by paint slag and dry limestone powder

样品中苯系物、正丁醇、乙酸丁酯等化学品是在油漆原料中活化剂、稀释剂(溶剂)等使用过程中被引入的[8,32]. 由于产生干式石灰石粉所采用的干式喷漆工艺,其捕集漆雾的方式是用细微石灰石粉黏附漆雾中的油漆粒子[29-30],而不同于传统湿式喷漆室借助循环水系统清洗排气和捕集漆雾[12],因而漆渣和干式石灰石粉(干式石灰石粉)的含水率存在显著差别,试验测得CC面漆漆渣的含水率质量分数为41.55%,CC干式石灰石粉为0.45%. 溶剂由于含疏水基团(芳香烃)的组分(如二甲苯、1,2,4-三甲基苯等)属于疏水型,含亲水基团(酯、醇等)的组分(如正丁醇与乙酸丁酯)属于亲水型[33-34]. 不同喷漆工艺和含水率均导致漆渣与干式石灰石粉包裹和溶解的有机组分含量不同,故受喷漆和漆雾处理工艺用水情况与固废含水率差异的影响,两种样品(干式石灰石粉)虽有类似的VOCs组成,但其含量与占比有所差异.

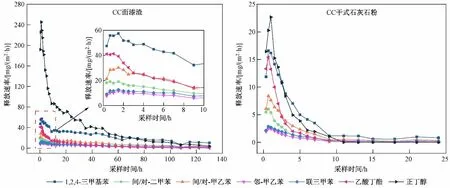

2.2 漆渣和干式石灰石粉的VOCs释放速率

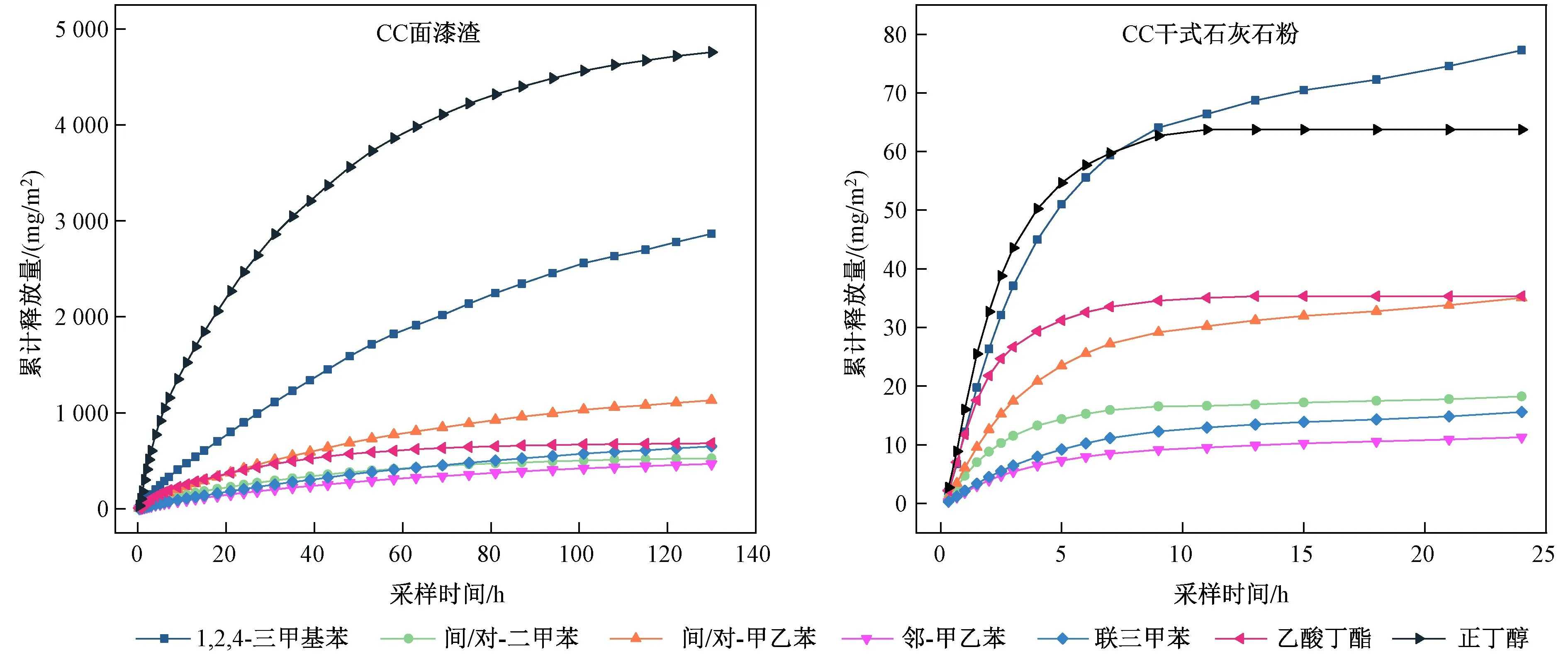

由图2可见,在环境测试舱内检测到的漆渣与干式石灰石粉释放的7种主要VOCs的浓度整体呈先升高后降低的趋势,并均在第4次采样(1.5 h)前达到峰值. Qian等[35-36]研究了建筑材料中的VOCs散发,尽管由于试验对象的差异导致涂料废物与建筑材料中VOCs释放周期的时间尺度不同,但样品中VOCs的表观释放规律与Qian等[35-36]的研究结果一致,可根据时间-释放速率曲线划分为蒸发机制控制的释放初始期(峰值期)、过渡期、内部扩散机制控制的缓慢衰减期(准稳态期)3个阶段. 由蒸发排放控制的释放初始期在0~1 h左右,即第3次采样前后,CC面漆渣中正丁醇的释放速率最高,在第1小时达到245.37 mg/(m2·h),CC干式石灰石粉中正丁醇的释放速率同样在第1小时达到峰值,为22.67 mg/(m2·h);两种样品中邻-甲乙苯的释放速率最小,在漆渣中于第1.5小时达到最高值,仅为11.49 mg/(m2·h),在石灰石粉中于40 min时达到最高值,仅为2.50 mg/(m2·h). 各VOCs组分随环境测试舱中空气的逐渐稀释,其浓度迅速下降,释放强度减小,速率曲线表现为平缓状态,进入过渡期. 漆渣释放的各VOCs组分进入衰减期的时间不同,此时主要由样品内部扩散控制释放速率.除正丁醇外,乙酸丁酯与苯系物中浓度较低的组分在9 h左右进入衰减期,而后逐渐耗竭. 最后一次采样(130 h)中释放速率最高的是1,2,4-三甲基苯〔10.28 mg/(m2·h)〕,最低的是邻-甲乙苯〔1.33 mg/(m2·h)〕;而干式石灰石粉释放的各VOCs组分均于9 h左右进入衰减期,在最后一次采样(24 h)中释放速率最高的是1,2,4-三甲基苯〔0.81 mg/(m2·h)〕,最低的是正丁醇与乙酸丁酯(均低于仪器检出限).

2.3 漆渣和干式石灰石粉的VOCs累计释放量

图 2 漆渣和干式石灰石粉中VOCs释放速率Fig.2 VOCs release rate in paint sludge and dry limestone powder

图 3 漆渣和干式石灰石粉中VOCs累计释放量Fig.3 Cumulative release of VOCs in paint sludge and dry limestone powder

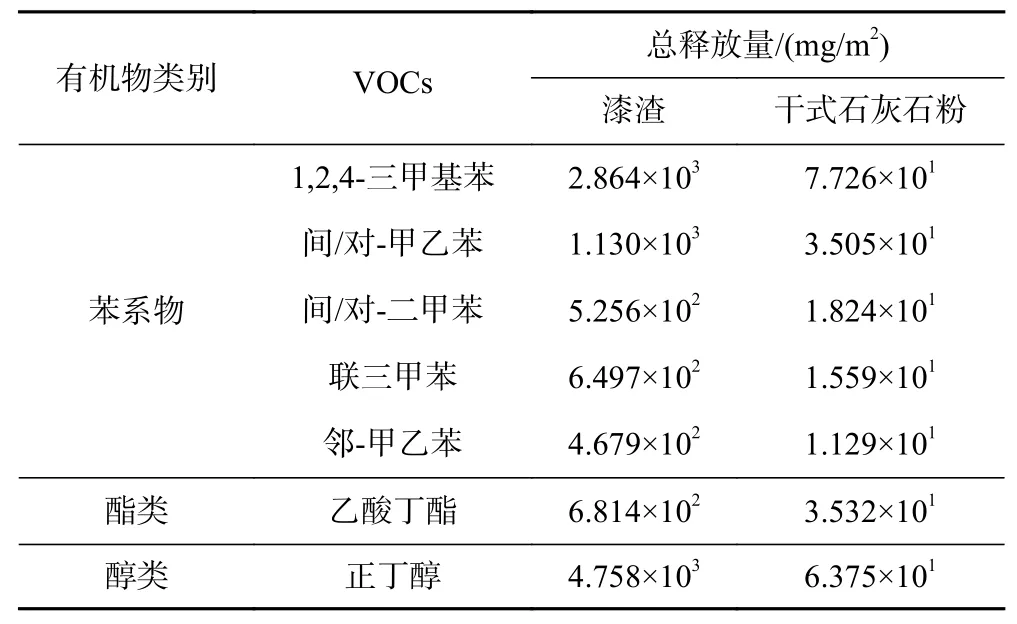

与释放速率相对应,随着试验时间的延长,样品中的VOCs释放量逐渐减少直至达到准稳态. 由图3可见,漆渣释放的各VOCs组分在持续到缓慢衰减期(准稳态期)的累计释放量整体上远高于石灰石粉. 漆渣释放最多的是正丁醇,在130 h时其释放量为4.76×103mg/m2,其次是1,2,4-三甲基苯(2.86×103mg/m2). 干式石灰石粉释放的正丁醇和乙酸丁酯在11 h后由于检测浓度低于仪器检出限,其累计释放量不再增加,可视为释放完全. 而1,2,4-三甲基苯在24 h时仍有微量释放,但不足峰值的5%,可认为释放达到准稳态[36]. 由表2可见,干式石灰石粉中正丁醇和1,2,4-三甲基苯的总释放量分别为63.75和77.26 mg/m2,仅为相同环境因素下同等质量和暴露面积漆渣的1.34%和2.70%;两种样品所释放的7种主要VOCs中,累计释放量最低的均为邻-甲乙苯,干式石灰石粉中邻-甲乙苯的最终释放量为11.29 mg/m2,同样远低于漆渣所释放的467.91 mg/m2,仅为后者的2.41%.

表 2 漆渣和干式石灰石粉中VOCs总释放量Table 2 Total release of VOCs in paint sludge and dry limestone powder

3 结论

a) 汽车涂装行业相同涂装工段下漆渣与干式石灰石粉释放的VOCs种类无明显差别,其中均以苯系物种类最多,但由于漆雾捕集技术的不同,产生的不同种类涂料废物释放的各VOCs组分在含量与占比上均有所差异. 漆渣释放最多的是正丁醇,占其总体的39.8%,石灰石粉释放最多的是1,2,4-三甲基苯,占其总体的27.2%. 两种废物在释放初始期释放速率最高的均为正丁醇,整个释放周期释放速率最低的均为邻-甲乙苯. 漆渣释放的各类VOCs的最终累计释放量整体上远高于石灰石粉,且达到释放完全的时间远长于石灰石粉.

b) 漆渣与干式石灰石粉释放的VOCs具有相似的释放规律,整个释放周期可划分为释放初始期(峰值期)、过渡期和缓慢衰减期(准稳态期)3个阶段;二者在释放初始期释放速率达到峰值的时间均为1 h左右. 漆渣中释放速率较低的乙酸丁酯与各苯系物的过渡期均在1~9 h内,释放速率较高的正丁醇的过渡期有所延长. 而石灰石粉释放的各VOCs具有相同的3个释放阶段,分别为0~1 h(释放初始期)、1~9 h(过渡期)和9 h之后(缓慢衰减期).

c) 干式喷漆工艺产生的石灰石粉虽未直接纳入《国家危险废物名录(2021年版)》进行管理,但受油漆原料的影响,仍存在有机污染物释放风险. 但较于传统工艺所产生的漆渣(不包括水性漆),其各类重点控制的VOCs释放量大幅降低,干式喷漆工艺和其涂料废物产出具有良好的应用和资源化利用前景,在实际生产中应鼓励使用低VOCs排放的干式漆雾捕集技术,并建议加强关注涂料废物的短期贮存环节. 漆渣和干式石灰石粉等多孔介质固体废物中VOCs的释放机理需考虑VOCs的物化性质与传质理论进一步开展研究.