漆籽油的脱蜡工艺

2022-04-25毛振涛张小勇

余 玲,毛振涛,张小勇

(1.陕西秦乔农林生物科技有限公司,陕西 商南 726300; 2.中粮工科(西安)国际工程有限公司,西安 710082)

漆树为漆树科(Anacardiaceae)漆树属落叶乔木,又名大木漆、山漆树。我国漆树资源分布广泛,主要集中分布在中西部山地,尤以秦巴山地漆籽产量最大[1]。漆树的果实又称漆籽,呈扁斜球状,大小与黄豆相似。漆籽果皮分3层,外果皮膜质,显鱼肚白色、灰黄色或黄绿色,中果皮为蜡质层,为浅黄色或灰绿色,可提取漆蜡,内核为种子,可提取漆籽油[2-3]。漆蜡中的主要脂肪酸为60%以上的棕榈酸、油酸及少量二元酸[4-6]。漆籽油中主要脂肪酸为60%以上的亚油酸。亚油酸具有降低血脂和抗动脉粥样硬化的作用,可减少冠心病的发病率和病死率[7]。

我国漆树产地一直有加工漆籽的习惯,主要采用水煮法或机榨法制取漆蜡油(漆蜡和漆籽油混合物),漆蜡和漆籽油尚未分开加工,尤其漆籽油未单独加工利用。目前,漆籽油的提取也主要集中于实验室研究阶段。如:董艳鹤等[7]研究发现,陕西漆籽油亚油酸含量高达72%;司耀彬等[8]研究了漆籽油制备生物柴油的工艺;王森等[9]研究发现,秦岭山区4个品种的漆树种子含油率在10%~17%之间,其中不饱和脂肪酸占总脂肪酸的67%~83%;胡亿明等[10]研究了提取温度、提取时间以及漆籽仁粒度(过筛情况)对漆籽油提取的影响,但未对漆籽油的精制做进一步研究。

我国漆籽的年产量约500万t[11],大量闲置未加工利用。因此,我国每年有15亿~20亿元漆籽资源尚未加工利用[12]。如果仅利用30%的漆籽资源加工成漆蜡(油)和漆蜡脂肪酸酯等,其增值约为20亿元[2]。长期以来,漆蜡油是生活在怒江、澜沧江、金沙江沿岸的傈僳族、怒族等民族群众的主要食用油[13]。据陕西省商南县县志记载,商南县山区群众也有食用漆籽油的历史。如果将漆籽油开发为食用油,不仅可丰富人民群众的食用油品种选择,还可为企业带来一定的经济效益,同时为山区群众增加一部分收入,带动山区群众脱贫致富。实验室提取的漆籽油以及小作坊提取的漆籽油均含有大量漆蜡,在室温时呈现浑浊状半固体状态,不仅影响漆籽油的营养和口感,其外观也难以得到消费者的认可。本文通过研究漆籽仁的预处理方法、漆籽油的脱蜡条件得出了一套适合于工业规模化生产的漆籽油加工工艺,并使其质量和外观均达到食用油标准。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

漆籽仁,陕西秦乔农林生物科技有限公司提供。氢氧化钠(食品级),石油醚,珍珠岩,α-生育酚(纯度≥98%)、γ-生育酚(纯度≥98%)、β-生育酚(纯度≥98%)、δ-生育酚(纯度≥97%)、菜油甾醇(纯度97%)、豆甾醇(纯度95%)、β-谷甾醇(纯度98%)、羽扇豆醇(纯度≥97%)、Δ5-燕麦甾醇(纯度≥97%)、β-扶桑甾醇(纯度≥96%)、柠檬二烯醇(纯度≥96%)、β-香树精(纯度≥96%),美国Sigma公司。

1.1.2 仪器与设备

FE80型高速药物粉碎机,天津市泰斯特仪器有限公司;101-2A型电热鼓风干燥箱,北京科伟永兴仪器有限公司;中性氧化铝柱;HH-S水浴锅、索氏提取装置、HAS-30AF冷冻试验装置、CX40M显微镜、SHZ-D(III)过滤装置、JJ-1A搅拌装置,上海安亭科学仪器有限公司;GC-14C气相色谱仪,日本岛津公司。

1.2 试验方法

1.2.1 漆籽油的提取

分别将漆籽仁置于80℃热水、80℃含3%氢氧化钠的热水、石油醚(水浴80℃)中保温浸泡1 h,期间适当搅拌。然后过滤,将漆籽仁在清水中清洗,直至清洗后的水呈中性。将清洗后的漆籽仁在80℃烘箱中烘干,然后用粉碎机粉碎至0.42 mm(40目),取漆籽仁粉,按料液比1∶20加入石油醚,安装索氏抽提装置,于80℃水浴提取1 h,提取液经减压蒸馏除溶剂即得漆籽油。同时用未浸泡预处理的漆籽仁烘干粉碎后提取的漆籽油作为对照样品。

1.2.2 漆籽油的脱蜡

漆籽油中的蜡质主要是漆蜡以及少量高级脂肪酸和高级脂肪醇。漆蜡熔点50℃左右,主要成分是棕榈酸甘油酯,含量为70%左右,因此可以通过冷却降温使漆蜡结晶而达到油蜡分离的目的。

将漆籽油升温至55℃,在一定搅拌速度下以均匀的速率降温至35℃,使高熔点蜡先结晶,继续以均匀的速率降温到养晶温度,使低熔点蜡结晶并附着于高熔点蜡上,在此温度下保温养晶8 h,再加入一定量的珍珠岩作助滤剂,通过过滤使油蜡分离。

1.2.3 晶粒平均直径的测定

将漆蜡晶体在恒温(5℃)条件下,用显微镜检测晶粒直径。采用四分法取样,重复检测5次,结果取平均值。

1.2.4 脂肪酸组成的测定及脱蜡率的计算

参照GB 5009.168—2016方法对脱蜡前后的漆籽油进行甲酯化处理,并利用气相色谱仪分析其脂肪酸组成。

气相色谱条件:气相色谱配备氢离子火焰检测器;DB-225MS石英毛细管色谱柱(30 m×0.25 mm,0.2 μm);进样口温度230℃;检测器温度250℃;分流比20∶1;柱升温程序为70℃保持1 min,然后以15℃/min的速度升温到200℃,保持1 min,再以1℃/min的速度升到220℃,保持15 min。采用峰面积归一化法对脂肪酸含量进行定量。

漆蜡主要成分是棕榈酸甘油酯,因此通过检测漆籽油中棕榈酸的含量计算脱蜡率。

脱蜡率为脱蜡前后漆籽油中棕榈酸含量的差值与脱蜡前漆籽油中棕榈酸含量的比值。

1.2.5 脱蜡漆籽油的冷冻试验及碘值、维生素E和植物甾醇含量的测定

冷冻试验参照GB/T 35877—2018,试验温度为-5℃;碘值测定参照GB/T 5532—2008。

维生素E含量测定:称取油样0.5 g于25 mL容量瓶中,用正己烷定容,振荡10 min,过0.22 μm滤膜,待气相色谱-质谱分析(避光操作)。气相色谱条件:DB-5MS色谱柱(30.0 m×320 μm×0.25 μm);柱箱升温程序为初始温度180℃,保留1 min,以15℃/min升至280℃,保持40 min;柱流速1 mL/min;进样口温度280℃,分流比50∶1;进样量1.0 μL。质谱条件:接口温度300℃,离子源温度230℃,电离方式EI源,电离电压70 eV,全扫描模式。

植物甾醇含量测定:称取油样0.2 g,用5 mL正己烷溶解,振荡10 min后,加30 mL 0.5 mol/L氢氧化钾乙醇溶液,沸水浴回流皂化30 min,皂化结束后加入5 mL乙醇,取出,流水迅速冷却至室温。将上述皂化液加于活化好的中性氧化铝柱中,先用5 mL乙醇淋洗,再用20 mL正己烷溶液洗脱,流速1.2 mL/min,收集洗脱液。将洗脱液旋干,用2 mL正己烷定容,过0.22 μm有机滤膜于样品瓶中,置于-20℃下保存,待气相色谱-质谱分析。分析条件同维生素E的。每份样品重复测定3次,结果取平均值。

2 结果与讨论

2.1 漆籽仁预处理方法对漆籽油品质的影响(见表1)

表1 漆籽仁预处理方法对漆籽油品质的影响

由表1可知,热水浸泡漆籽仁提取的漆籽油呈灰黄色、浑浊状,热碱水浸泡漆籽仁提取的漆籽油呈灰黄色、轻微浑浊状,而石油醚浸泡后提取的漆籽油呈灰黄色、澄清状,未浸泡预处理的漆籽仁提取的漆籽油呈暗黄绿色、浑浊状,品质最差。由于水洗未能洗净漆籽仁表面残留的蜡质层,而石油醚浸泡在实际生产中易引发安全事故及造成环境污染,所以采用热碱水浸泡漆籽仁的预处理方式更为安全,实际生产操作也更为简便。

2.2 漆籽油脱蜡正交试验优化

在前期试验基础上,固定助滤剂添加量2.0%,选取搅拌速度、养晶温度、降温速率为因素,以脱蜡率、晶粒平均直径为评价指标,采用三因素三水平的正交试验优化漆籽油脱蜡工艺,正交试验因素水平见表2,正交试验设计及结果见表3。

表2 正交试验因素水平

表3 正交试验设计及结果

由表3可知,各因素对脱蜡率影响的主次顺序为C>A>B,即降温速率是影响脱蜡率的主要因素。各因素对晶粒平均直径影响的主次顺序为B>C>A,即养晶温度是影响晶粒平均直径的主要因素。脱蜡率最高的工艺条件为A1B3C2,晶粒平均直径最大的工艺条件为A3B2C2。在这两个最优组合条件下进行验证试验,A1B3C2条件下脱蜡率和晶粒平均直径分别为95.92%和17 μm,A3B2C2条件下脱蜡率和晶粒平均直径分别为95.53%和39 μm。综合考虑脱蜡率、成本等因素,最终选择最优脱蜡工艺条件为A1B2C2,即搅拌速度20 r/min,养晶温度5℃,降温速率1.0℃/h。在最优条件下,漆籽油脱蜡率为95.88%,晶粒平均直径为38 μm,漆籽油收率为90%。

2.3 助滤剂添加量对蜡晶过滤速度的影响

在漆蜡养晶完成后,分别加入0.5%、1.0%、1.5%、2.0%、2.5%、3.0%的珍珠岩作为助滤剂,研究助滤剂添加量对蜡晶过滤速度的影响,结果见图1。

图1 助滤剂添加量对蜡晶过滤速度的影响

由图1可看出,添加适当比例的助滤剂,可加快漆蜡晶体过滤的速度,但添加量过多,又容易堵塞滤网,使过滤速度降低。由图1可知,助滤剂添加量为2.0%时,过滤速度最快,为15 mL/min。因此,最佳助滤剂添加量为2.0%。

2.4 脱蜡漆籽油的质量

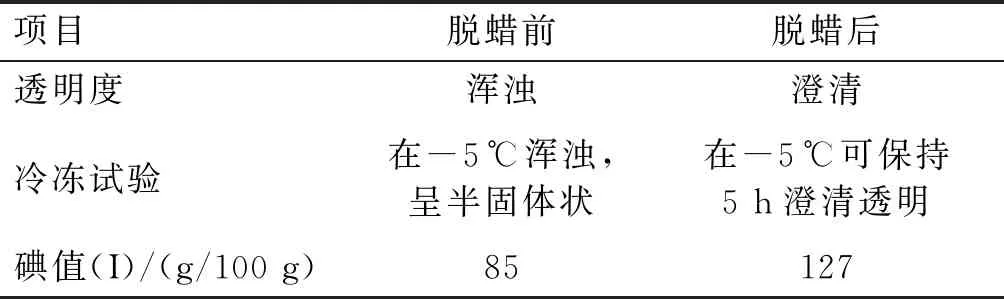

2.4.1 理化指标(见表4)

表4 漆籽油的理化指标

由表4可知,漆籽油脱蜡后,在-5℃呈液体状态,可保持5 h澄清透明,不出现漆蜡晶体,碘值(I)由85 g/100 g升至127 g/100 g。这是由于脱蜡脱除了大量饱和脂肪酸,从而使漆籽油碘值升高。

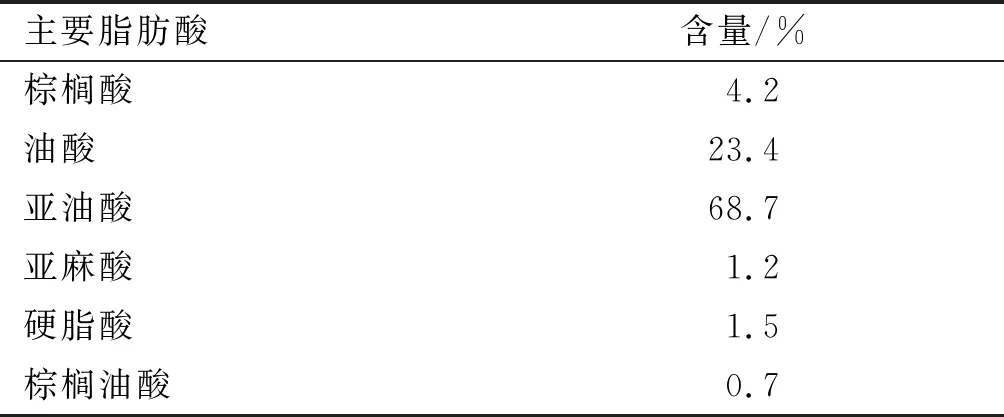

2.4.2 脂肪酸组成(见表5)

表5 漆籽油主要脂肪酸含量

由表5可看出:脱蜡漆籽油中饱和脂肪酸主要是棕榈酸,含量为4.2%;不饱和脂肪酸主要是亚油酸,含量为68.7%,油酸含量为23.4%,亚油酸含量高于目前已知亚油酸含量最高的普通植物油葵花籽油(含量64.85%)[14]。亚油酸作为人体必需的脂肪酸之一,在人体内可进一步衍化成花生四烯酸(AA)等高不饱和脂肪酸[15]。此外,具有预防2型糖尿病和良好消炎作用的棕榈油酸[16],在漆籽油中的含量为0.7%。

2.4.3 维生素E含量(见表6)

表6 漆籽油中维生素E种类及含量

由表6可以看出,脱蜡漆籽油中共检出3种生育酚,分别为δ-、γ-、α-生育酚。其中δ-生育酚含量最高,为422.78 mg/kg,其次是γ-生育酚,含量为187.20 mg/kg。摄入一定量的维生素E可降低心血管疾病风险,延缓细胞衰老。高含量的δ-生育酚使漆籽油更具营养价值,也可使漆籽油作为提取δ-生育酚的来源。

2.4.4 植物甾醇含量(见表7)

表7 漆籽油中植物甾醇种类及含量

由表7可知,脱蜡漆籽油中含有8种植物甾醇,分别是菜油甾醇、豆甾醇、β-谷甾醇、Δ5-燕麦甾醇、β-香树精、羽扇豆醇、β-扶桑甾醇、柠檬二烯醇。在常见的植物油中未见有β-扶桑甾醇和柠檬二烯醇的报道,在漆籽油中发现这两种特殊植物甾醇,有待进一步研究其对人体是否有其他功能性作用。

3 结 论

提取漆籽油时,漆籽仁最佳预处理方式为热碱水浸泡法。漆籽油脱蜡最佳工艺条件为:降温速率1.0℃/h,养晶温度5℃,搅拌速度20 r/min,再加入2.0%的珍珠岩作助滤剂,通过过滤实现油蜡分离,该工艺条件下,漆籽油脱蜡率为95.88%,晶粒平均直径为38 μm,漆籽油收率为90%。脱蜡漆籽油中维生素E含量为623.38 mg/kg,其中δ-生育酚含量为422.78 mg/kg,植物甾醇含量为3 760.00 mg/kg,其中β-扶桑甾醇、柠檬二烯醇是漆籽油特有的,未在其他植物油中被发现。因此,可进一步研究漆籽油中这些特有物质的功效及作用,提高漆籽油的利用价值。