汽车内饰用PC/ABS气味分析与改进

2022-04-24李晶

李 晶

(上汽大众汽车有限公司,上海 201805)

0 前言

随着人们生活水平的提高和我国汽车市场的日益成熟,消费者对汽车驾乘环境的健康和舒适也有了更高的要求。车内气味作为影响客户健康和感官舒适度的重要指标越来越得到各主机厂的关注。

国内学者针对汽车内饰的气味与挥发性有机化合物(VOC)的关系进行了很多研究工作[1-3]。聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯(ABS)作为汽车内饰的主要材料,具有优异的耐热性、尺寸稳定性,以及良好的表面装饰性,得到越来越广泛的应用,因此开发低气味、低散发的PC/ABS材料也成为一项重要的研究课题[4-6]。

笔者对主流的车用PC/ABS材料进行了气味测试,并采用热脱附-气相色谱-质谱联用(TD-GC-MS)系统进行了相应的VOC分析,找到了引起材料异味的特征物质,并进行了针对性的整改。

1 实验部分

1.1 主要原料

PC/ABS原材料来源于3家市场上主流的车用级材料供应商(简称供应商A、B、C,所供应的粒子简称粒子A、B、C),材料下线后立即以干净无破损的铝箔袋进行密封包装。

1.2 主要设备及仪器

TD-GC-MS系统,TurboMatrix 350-Clarus 680-Clarus SQ 8T,珀金埃尔默公司。

1.3 测试与表征

1.3.1 气味评价

材料气味根据PV 3900—2019 《汽车内饰材料气味评价标准》进行测试。称量25 g PC/ABS粒子,装入1 L的气味瓶中,再放入80 ℃的烘箱,加热2 h后取出,待冷却至(65±5)℃后评价气味。气味等级评价标准见表1。

1.3.2 TD-GC-MS分析

TD-GC-MS测试根据企业标准,称取一定量的PC/ABS粒子放入样品管,在90 ℃下加热0.5 h,再通过TD-GC-MS系统进行分析。

热脱附加热温度为90 ℃,加热时间为30 min;色谱柱型号为Elite-5MS、规格为60 m×0.32 mm×1 μm,升温程序为50 ℃保持5 min,以5 K/min的速率升温至160 ℃保持2 min,再以10 K/min的速率升温至250 ℃保持10 min;离子源温度为250 ℃,接口温度为250 ℃,扫描范围(质荷比)为35~350。

2 结果与讨论

2.1 气味评价结果

表2为3家不同供应商的PC/ABS气味测试结果。从表2可以看出:粒子B和粒子C的气味优于粒子A,且气味类型也有明显区别,其中粒子A主要是刺激的辛辣味和臭味,而粒子B和粒子C则是以溶剂味和霉味为主。这可能是因为供应商A的ABS原料由乳液法聚合而成,导致最终的成品残留较多的小分子物质,从而造成更多的气味问题,而供应商B、C的ABS原料由本体法聚合而成,本身的低残留也带来更好的气味表现。

表2 PC/ABS气味测试结果

2.2 TD-GC-MS分析结果

通过TD-GC-MS系统,可以对PC/ABS材料挥发出来的VOC进行定性和定量分析,并找出VOC中影响气味的主要物质,进而对其含量进行比较。表3为3家不同供应商的PC/ABS的TD-GC-MS测试结果。通过查阅文献和购买对应的标样,对表3中20种物质的气味类型进行确认和评价,具体结果见表4。

表3 PC/ABS的TD-GC-MS测试结果

表4 20种物质的气味类型

由表3和表4可知:丙烯腈、苯乙烯和α-甲基苯乙烯的气味类型与粒子A的气味类型一致,而且这3种物质在粒子A中的含量是其在粒子B和粒子C中的2~3倍;乙苯和苯乙酮的气味类型与粒子B和粒子C 的气味类型一致,这2种物质在粒子A中的含量也高于其在粒子B和粒子C中的含量,由于乙苯和苯乙酮的气味被更加刺激的丙烯腈、苯乙烯和α-甲基苯乙烯掩盖,所以在粒子A的气味评价中未闻到乙苯和苯乙酮的气味。

2.3 气味物质来源分析

根据POTTER P M等[7]的研究,丙烯腈和苯乙烯来源于ABS聚合时的残留单体或者在后续加工过程中聚合物的降解,乙苯和α-甲基苯乙烯来源于加工过程中聚合物的降解,而苯乙酮来源于降解产物的进一步氧化。另外,由于本体法聚合的ABS使用乙苯作为溶剂,因此乙苯还可能来源于原料使用的溶剂残留。PC/ABS主要气味物质来源分析见表5。

表5 PC/ABS主要气味物质来源分析

综上所述,造成粒子A气味的主要物质是丙烯腈、乙苯、苯乙烯、α-甲基苯乙烯和苯乙酮,它们主要来源于ABS原料中未反应的单体残留和加工过程中高分子链段的热氧降解;造成粒子B和粒子C气味的主要物质是乙苯和苯乙酮,它们主要来源于加工过程中高分子链段的热氧降解。因此,笔者主要针对原材料和加工工艺2个方面来对PC/ABS材料的气味进行整改。

2.4 原材料对PC/ABS气味的影响

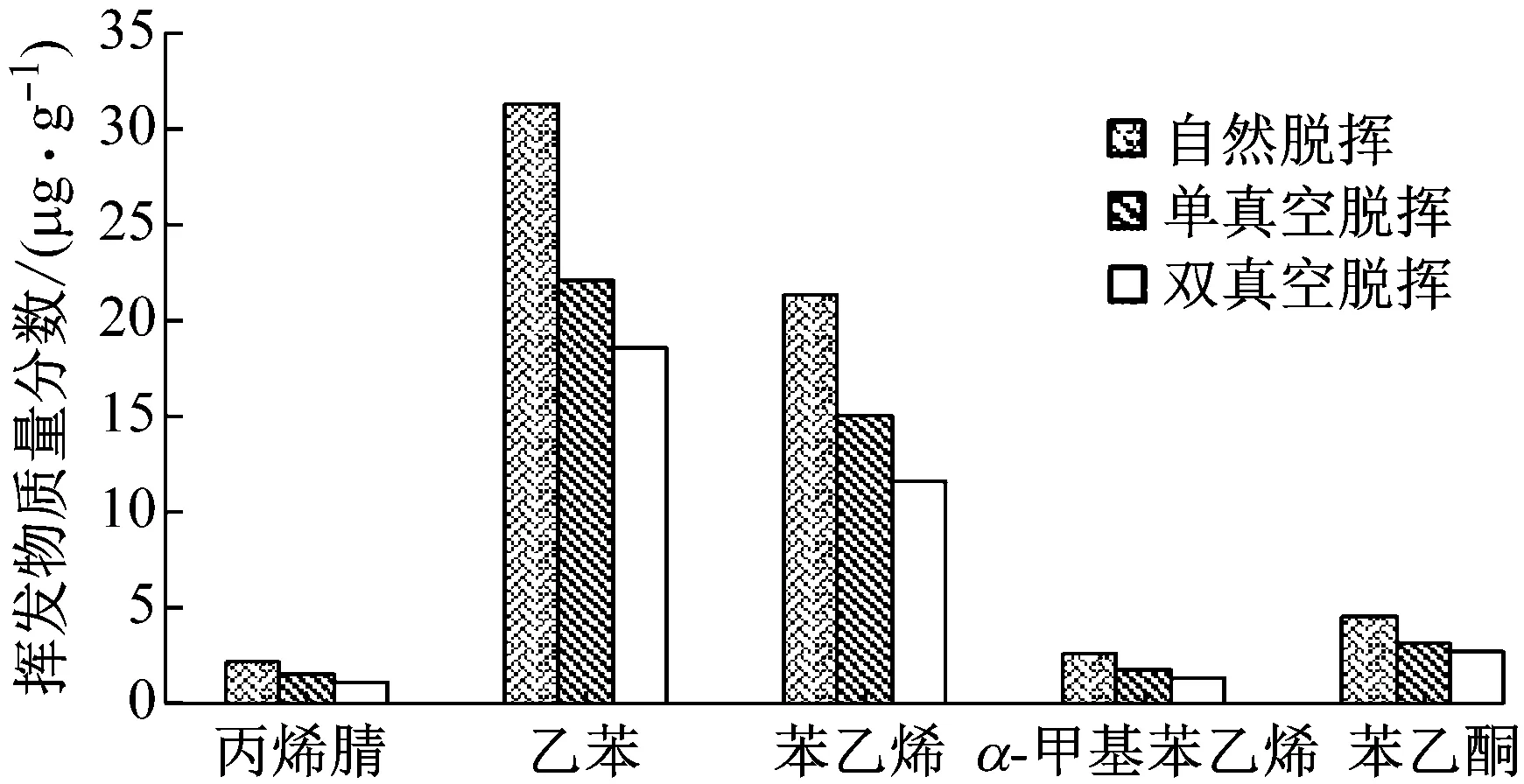

本体法聚合的ABS原料气味优于乳液法聚合的ABS是因为乳液法聚合会残留更多的丙烯腈和苯乙烯单体。为进一步验证该推论,分别对3种乳液法聚合的ABS(简称ABS-e1、ABS-e2和ABS-e3)和本体法聚合的ABS(简称ABS-b)进行了比较,结果见图1。由图1可以看出:乳液法聚合的ABS挥发出的丙烯腈和苯乙烯含量比本体法聚合的ABS高2~3倍,且在气味表现上乳液法也确实比本体法差。

图1 不同原材料对PC/ABS气味和挥发物含量的影响

因此,为改善PC/ABS的气味,应尽可能选用本体法聚合的ABS原材料。

2.5 真空脱挥工艺对PC/ABS气味的影响

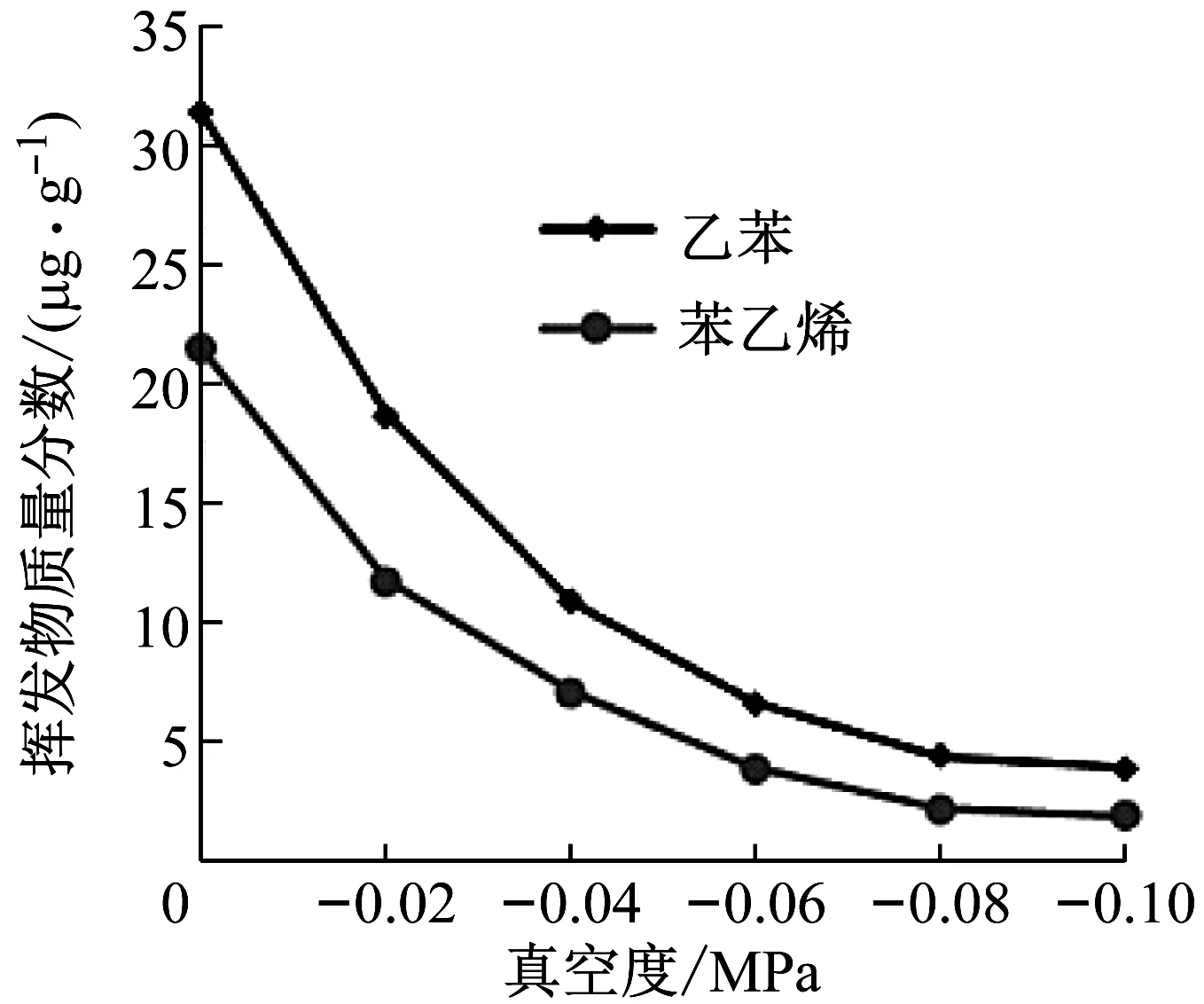

针对PC/ABS加工过程造成高分子链段的热氧降解问题,可以利用螺杆挤出机进行熔体脱挥来解决。图2为不同真空脱挥工艺对PC/ABS材料(其中ABS为ABS-b)中5种挥发物含量的影响,自然脱挥工艺的真空度为0 MPa,而单、双真空脱挥工艺的真空度均为-0.02 MPa。由图2可以看出:经过真空脱挥工艺,5种挥发物含量均有一定程度降低,而双真空脱挥工艺的脱挥效率比单真空脱挥工艺高。经过双真空脱挥工艺处理,5种挥发物的含量都能下降40%~50%。

图2 不同真空脱挥工艺对PC/ABS材料挥发物含量的影响

PC/ABS材料中挥发物含量降低是因为在共混挤出过程中螺杆的高速剪切导致PC/ABS材料的熔体界面不断更新,同时由于抽真空导致双螺杆料筒内的气压突然降低,造成熔体中的气泡破裂,促使熔体中的VOC从熔体表面加速释放,从而有效地脱除熔体中造成异味的VOC[8]。

真空脱挥工艺中的真空度与VOC的脱挥效率有着直接的关系。图3为采用双真空脱挥工艺时不同真空度对3种挥发物含量的影响。由图3可以看出:真空度对5种挥发物含量的影响比较明显,随着真空度的提高,5种挥发物含量逐渐降低并趋向于稳定。当真空度为-0.08 MPa时,5种挥发物含量均可下降80%~90%,若再进一步降低真空度,挥发物含量已无显著降低。根据Langmuir单分子吸附理论[9],随着双螺杆挤出机排气段真空度的不断提高,料筒内气体压力逐渐降低并趋于极限值,材料熔体对VOC的吸附量也趋于恒定,吸附-解吸逐渐达到新的平衡,此时VOC的脱挥效率会显著降低。因此,最佳的真空脱挥工艺是采用双真空脱挥工艺,并保证真空度在-0.08 MPa。

对经过双真空脱挥工艺处理的PC/ABS原材料粒子气味进行评价,发现已无明显的溶剂味和霉味,气味等级可达到3.5,满足标准要求。

(a)乙苯和苯乙烯

3 结语

(1)结合气味测试和TD-GC-MS分析方法,对PC/ABS材料的气味和挥发出来的小分子物质进行了定性、定量分析,锁定了造成异味的主要物质为丙烯腈、乙苯、苯乙烯、α-甲基苯乙烯和苯乙酮。

(2)根据挥发物分析出了造成PC/ABS材料异味的来源,即聚合原材料中的单体残留和加工过程中高分子链段的热氧降解。

(3)针对发现的问题分别对原材料和加工工艺进行了分析和改进。为改善PC/ABS的气味,应尽可能选用本体法聚合的ABS原材料,并采用双真空脱挥工艺(保证真空度在-0.08 MPa)对PC/ABS原材料粒子进行处理。

(4)当采用本体法聚合的ABS原料并通过双真空脱挥(真空度为-0.08 MPa),材料的挥发物含量下降了80%~90%,且气味等级能达到3.5。