脱硫石膏在干混砂浆中的应用

2022-04-24董丽卿贾陆军

董丽卿,贾陆军

(绵阳职业技术学院材料与建造学院,绵阳 621000)

脱硫石膏是对含硫燃料燃烧后产生的烟气进行脱硫净化处理而得到的工业副产石膏。长期以来,大量的脱硫石膏不仅占用土地资源,其含有的酸根、重金属等污染物还会对空气、水体和土壤产生巨大的污染,仅2019年,我国脱硫石膏产量就达到了71.5 Mt[1,2]。关于脱硫石膏的利用,国内外学者开展了大量的研究。Rungrudee[3]等利用火山灰、烟气脱硫石膏和粘土创新性地制备出一种类陶瓷结构的植物生长材料。Greenway[4]等人研究了脱硫石膏在农业土壤改良剂方面的应用,证明了这种改良剂对淡水生物无害。Xu Aiye[5]等利用脱硫石膏制备出了CaSO4晶须,并给出了制备工艺。考虑到最大程度的提高消纳量,将脱硫石膏应用于建筑材料中也是一个研究热点。Baohong Guan[6]对铝酸钙水泥和脱硫石膏复合浆体的早期水化特性进行了研究,结果表明脱硫石膏的掺入加速了钙矾石的水化速度,有利于提升铝酸钙水泥的强度。徐凤广[7]利用脱硫石膏浆液制备了高强水泥基自流平砂浆,给出了较优配比,并对水化产物进行了表征。

脱硫石膏的主要成分是CaSO4·2H2O,经煅烧后可以生产出β-CaSO4·0.5H2O,可作为建筑石膏使用。文章主要以煅烧脱硫石膏为主要研究对象,将烘干后的脱硫石膏掺入干混砂浆中,复配粉煤灰、矿粉等矿物掺合料,以优化砂浆的胶材性能,通过调节外加剂的种类和用量,得到综合性能良好的干混砂浆产品,为脱硫石膏的绿色可持续利用提供一种行之有效的技术方案。

1 原材料与实验方案

1.1 原材料

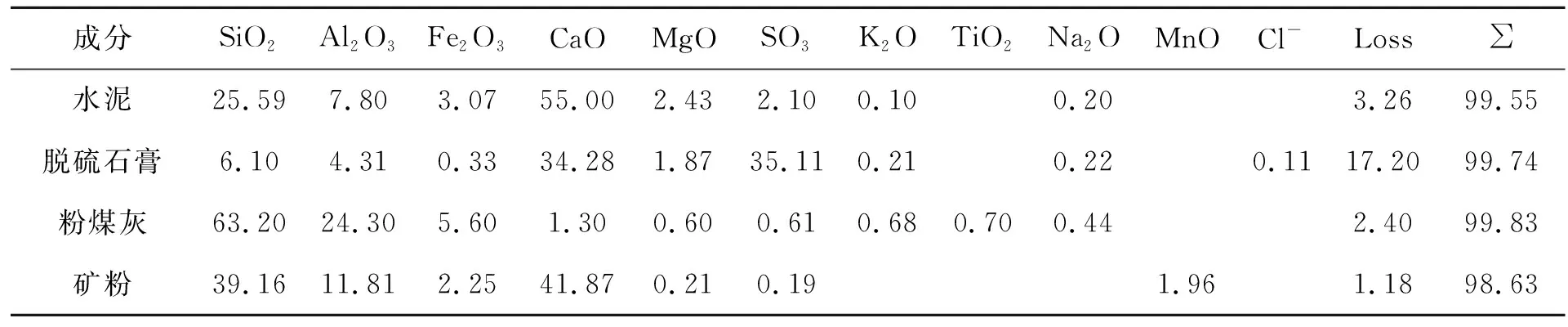

PO 42.5R水泥由重庆富皇水泥厂提供,脱硫石膏由重庆富皇水泥厂提供,粉煤灰由重庆安稳电厂提供,矿粉取自钰宏再生资源有限公司。对水泥、脱硫石膏、粉煤灰和矿粉样品进行XRF分析,结果如表1所示。

表1 原料的XRF测试结果

纤维素醚,为白色粉末,其粘度为35 000 mP·s;引气剂为十二烷基硫酸钠(K12),呈白色粉末状;此两种化学外加剂均由广东龙湖科技股份有限公司提供。

1.2 实验及测试方法

实验所选取的基础配比强度等级为M5,不添加任何外加剂的干混抹灰砂浆,其中水泥120 kg/t,砂880 kg/t。将所有原料烘干后,根据配比加入砂浆搅拌机中搅拌1 min,再边搅拌边加入混合均匀的干粉外加剂,继续搅拌1 min后,再加入水搅拌2 min,然后将搅拌均匀的砂浆倒出,测试其稠度、保水率和容重等相关性能参数。实验过程中矿物掺合料按内掺计算,化学外加剂按外掺计算。

抗压强度、稠度和保水率等相关实验测试根据JGJ/T70—2009进行,对照组的初始稠度控制在80 mm左右,2 h稠度损失控制在30%以内,凝结时间控制在3~5 h范围内。强度实验采用的试件尺寸为70.7 mm×70.7 mm×70.7 mm,40 ℃蒸养3 d后测试其抗压强度。

2 结果与讨论

2.1 脱硫石膏

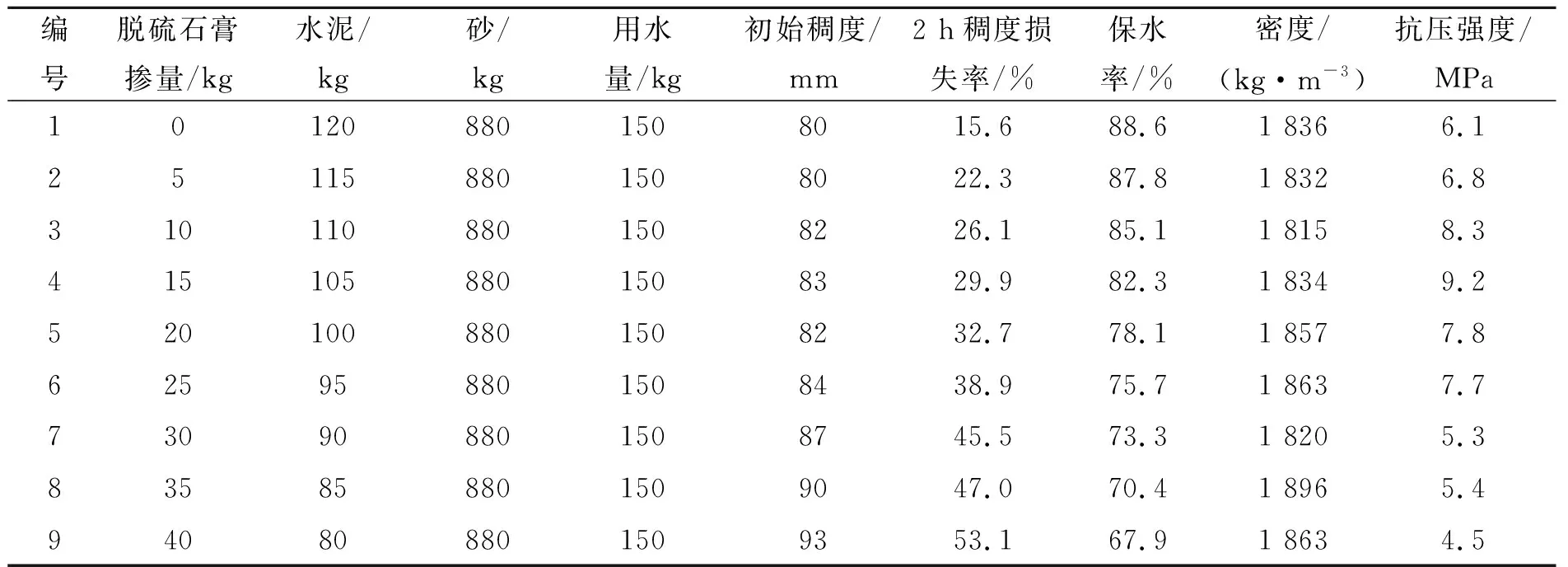

将烘干后的β-半水石膏替换部分水泥作为胶材,不添加任何外加剂,考察脱硫石膏掺量变化对砂浆基本性能的影响规律,结果如表2所示。

表2 脱硫石膏梯度实验

根据表2结果可知,随着脱硫石膏掺量的增大,初始稠度缓慢增大,2 h稠度损失率显著增加,同时,其保水性也明显变差。可以看到,脱硫石膏对砂浆的和易性和施工性均有不利影响,这与石膏的水化机理密切相关。石膏结晶水化速率较快,因此需水量较高,造成其施工性变差。抗压强度的数据表明,适量的脱硫石膏对提高砂浆的抗压强度有积极的作用,随着脱硫石膏掺量的增加,抗压强度先上升再下降,当掺量为15 kg时,抗压强度最高,达到了9.2 MPa。因此,有必要通过胶凝材料组成和配比的优化,结合有机功能性外加剂的掺入,解决因石膏凝结硬化过快导致的砂浆保水性下降、施工性能变差的问题。综合考虑施工性、抗压强度和成本,选取脱硫石膏替换15 kg的水泥,作为后续实验的基础配比。

2.2 矿物掺合料

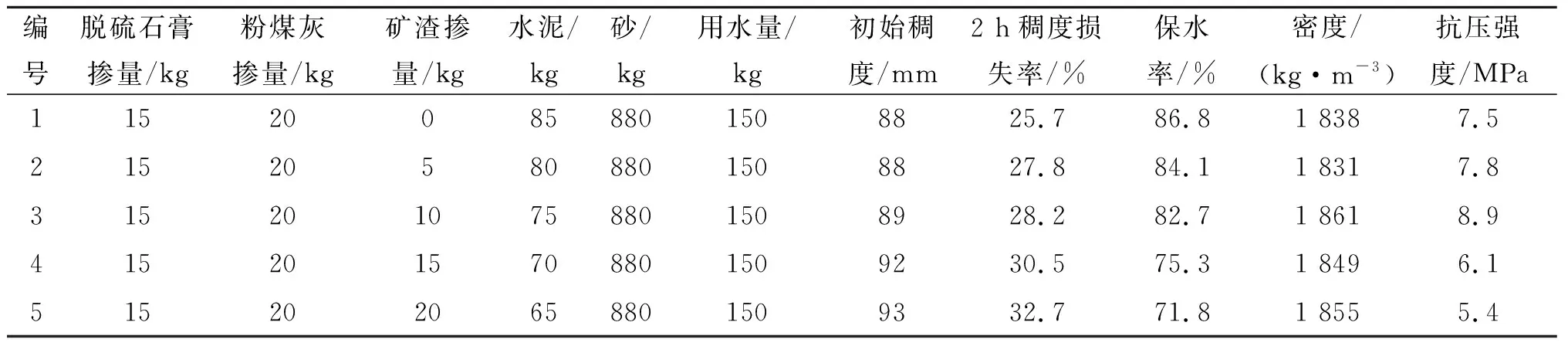

粉煤灰和矿渣是最常用的两种矿物掺合料,球状的粉煤灰具有“滚珠效应”,有利于增强砂浆的流动性,还可以起到包裹和润滑作用,进而使砂浆具有更好的和易性和粘聚性。矿渣中含有大量的CaO、SiO2和Al2O3等物质,与水泥中所含矿物相近,其本身也具有一定的水化活性,可以提高砂浆的致密性,有利于砂浆强度的发展。粉煤灰和矿渣的用量变化对砂浆性能的影响规律,试验结果如表3、表4所示。

表4 矿渣掺量梯度实验

由表3可知,粉煤灰能够在一定程度上改善砂浆的保水性,并减小稠度损失率。但是当粉煤灰的掺量增加到一定程度后,稠度和保水率的增幅变缓。可见,细小的粉煤灰颗粒可以起到填充、润滑和滚珠效应,优化细粉的颗粒级配。力学性能的测试数据表明,随着粉煤灰的掺入,砂浆的抗压强度先增加后下降。当掺量为5 kg时,抗压强度达到了10.3 MPa。考虑砂浆等级为M5,以及最大程度的使用粉煤灰,确定粉煤灰掺量为20 kg,进行后续试验。

由表4可知,随着矿渣用量的增加,砂浆的初始稠度逐渐增大,保水率逐渐降低,稠度损失也逐渐增大。因为矿渣大部分呈玻璃体结构,表面较为光滑,不易吸水,因此,加入的矿渣粉末过多会导致砂浆容易泌水,使砂浆的稠度损失过大。随着矿渣掺量的增加,砂浆的抗压强度先增加后下降,当掺量为10 kg时,抗压强度最高达到了8.9 MPa。在综合考虑矿渣利用率与砂浆工作性能后,选用矿渣掺量10 kg进行后续实验。

2.3 化学外加剂

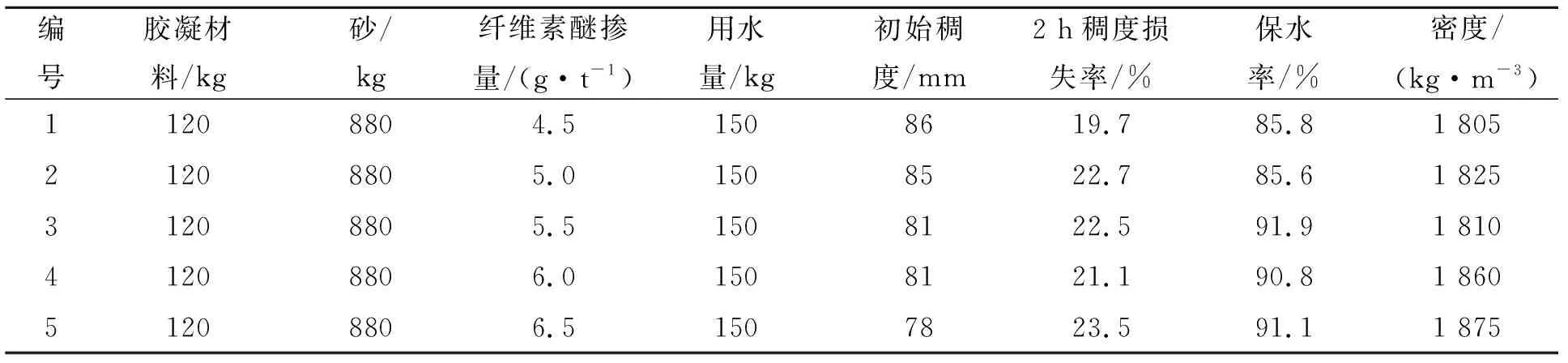

纤维素醚中含有大量的醚键和羟基,溶于水后会形成高黏度的溶液,加入砂浆中有利于提高砂浆的保水性和抗垂挂性能,对加入有石膏和矿渣的这种保水性差的砂浆改善作用明显。根据之前的实验配比,进行纤维素醚的梯度实验,相关实验数据如表5所示。相对于未加入纤维素醚的砂浆,加入纤维素醚后,砂浆的保水率和稠度损失率都有较大改善,综合保水率和两小时稠度损失率来看,纤维素用量为5~6 g/t时综合性能较优,超过6 g/t时,砂浆密度有增加趋势,这有可能导致上墙后不易挂浆,容易下坠脱落,硬化后出现部分空鼓的现象。该实验条件下,纤维素醚用量不宜高于6 g/t,选用5.5 g/t进行后续研究。

表5 纤维素醚的梯度实验

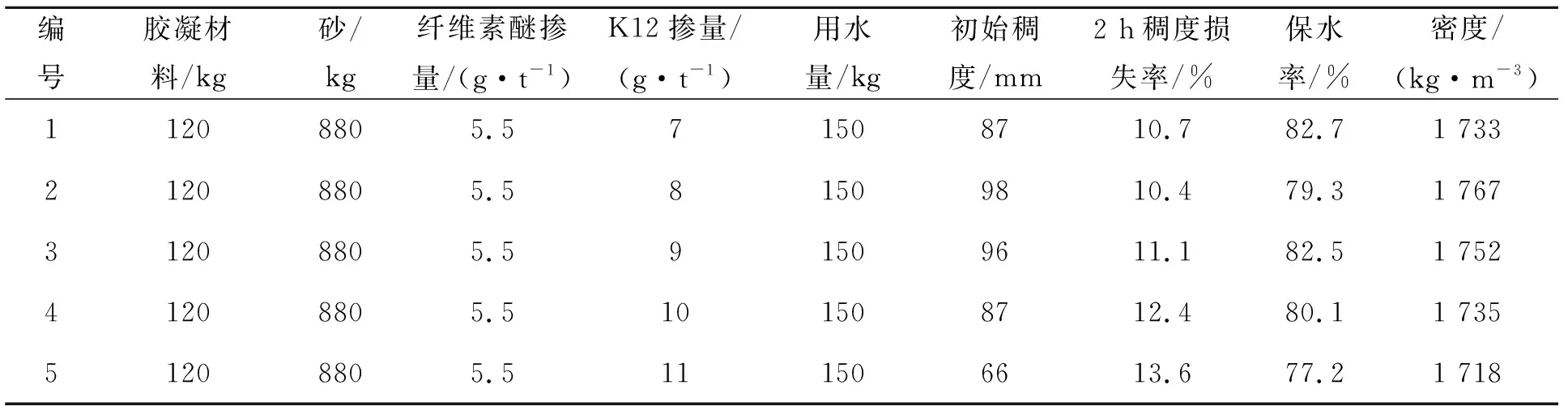

由于干混砂浆对和易性的要求较高,加入引气剂可以有效改善砂浆的和易性、保水性等性能,还能减小砂浆的容重,提高砂浆的抗流挂性能,同时,也有利于提高砂浆的抗渗性。该实验采用十二烷基硫酸钠引气剂(K12),相关的实验数据如表6所示。在掺量不超过10 g/t的范围内,随着引气剂掺量的增加,砂浆的初始稠度逐渐增加,但是当引气剂掺量达到10 g/t后,稠度开始下降,保水率也有一定程度的下降,可能是砂浆中的含气量超过一定程度后,气泡相互融合,当气泡大到一定程度后会破裂,导致砂浆含气量下降,进而引起稠度下降和稠度损失变大。综合来看,K12引气剂的最优掺量为8 g/t。

表6 K12引气剂梯度实验

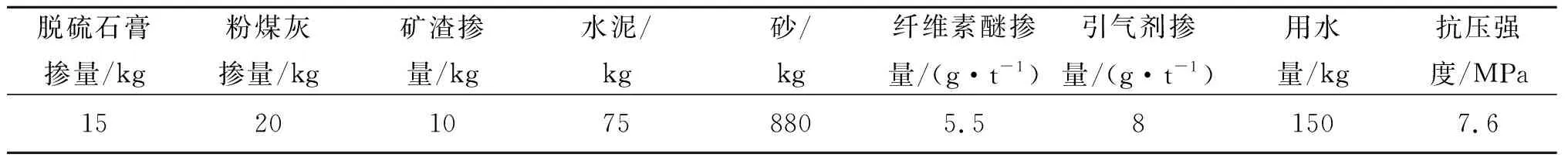

综合上述实验结果,最终确定的干混砂浆优化配比如表7所示,在此配比下,抗压强度达到7.6 MPa,满足设计的M5等级的要求。

表7 脱硫石膏干混砂浆较优配比

3 结 论

a.脱硫石膏凝结时间较快,掺入后将使砂浆的保水性变差,2 h稠度损失率增加,整体施工性能下降,但适量的脱硫石膏对提高砂浆的抗压强度有积极的作用。综合实验结果和石膏利用率考虑,选用15 kg/t的脱硫石膏取代水泥。

b.粉煤灰颗粒能够有效的增强砂浆的流动性,取代部分水泥后,可以改善砂浆的保水性和稠度,掺量为20 kg/t时具有较好的效果。相较粉煤灰而言,矿渣过量容易离析泌水,使砂浆的初始稠度增大,且2 h后的稠度损失较大,综合考虑,矿渣的掺量为10 kg/t时,砂浆各方面的综合性能较好。

c.纤维素醚的加入有利于改善砂浆的和易性和保水性,纤维素醚的适宜掺量为5.5 g/t。引气剂可以有效的改善砂浆的保水性、抗渗性和流变性,能够改善砂浆的和易性,有利于施工,掺量在8 g/t时具有较好的效果。