砂土中直埋穿管光缆爆炸破坏效应研究

2022-04-24罗丹胡金生黄震宇徐翔云章毅张威刘盛

罗丹,胡金生,黄震宇,徐翔云,章毅,张威,4,刘盛

(1. 天津大学 建筑工程学院 ,天津 300354;2. 军事科学院 国防工程研究院,北京 100850;3. 信息通信工程设计所,辽宁, 沈阳 110005;4. 哈尔滨工程大学 航天与建筑工程学院,黑龙江, 哈尔滨 150001)

有效打击体系薄弱环节,造成核心功能瘫痪,已经成为信息化战争空袭的主要特征,这种发展趋势使得城市地下生命线工程防空袭的重要性显得更为突出. 目前,钢管已广泛应用于重要区域地下直埋光缆、电缆防护设计中,当受到爆炸袭击时,由于钢管与内部缆线之间的相互作用,其爆炸破坏效应也与普通直埋裸线有所不同,研究土中爆炸对直埋穿管缆线的破坏机理与易损性,对于防护设计优化,提升城市生命线工程功能抗毁能力具有重要意义.

土中爆炸荷载下埋地管线的动力响应问题作用机制复杂,管线响应受装药种类[1-2]、爆距[3]、埋深、地质条件以及管线自身几何、力学参数等多种因素的影响,现有研究尚未形成系统的分析方法. 文献[4 - 7]中通过试验及数值计算,分析了埋地管线在爆炸地冲击作用下的动应力及冲击振动等问题,都的箭等[8]提出了一种埋地管线动应力解析算法,该算法将埋地管线等效为两端固定的梁结构,忽略土体与管线的作用;ABEDI 等[9]在此算法的基础上将土体与管线间相互作用等效为弹簧结构,解析算法适用于爆炸中远区小直径埋地管线的动应力、应变及震动速度估算. 总体来看,目前的研究大都针对土中的中、远区爆炸时埋地管线动力响应开展,对于近距离爆炸直埋穿管缆线毁伤机理与破坏效应研究还非常少. 本文采用柱状TNT 装药,开展了砂土中两种比例爆距某型直埋穿管光缆的爆炸毁伤原型试验,得出了该型穿管光缆的爆炸破坏特征及破坏比例爆距阈值范围,并针对试验工况进行了三维数值计算分析,围绕直埋穿管光缆的爆炸破坏特征机理开展了研究,提出了工程中光缆外套钢管选型的建议.

1 试验概况

1.1 试验布置

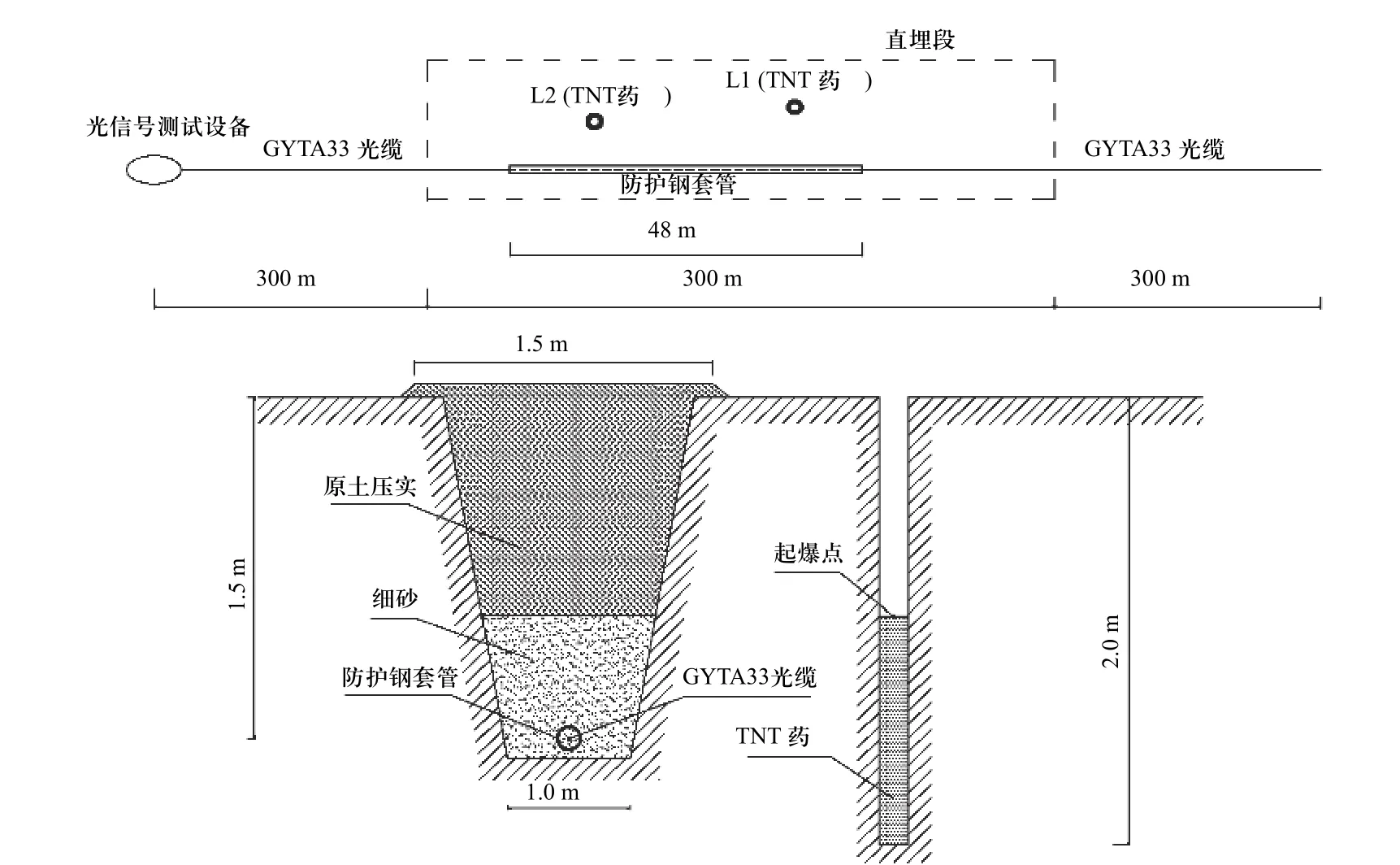

砂土中直埋穿管光缆爆炸毁伤试验布置如图1所示,试验段穿管光缆总长度48 m,共设置8 根长6 m,直径为60 mm 的钢管,钢管之间采用沟槽连接方式,管内穿光缆,缆线与套管之间空隙无填充物.

图1 试验布置简图Fig. 1 Test layout diagram

为保证光缆测试精度,缆线总长900 m,直埋段总长度300 m,根据实际工程应用情况,埋设深度设置为1.5 m,以原土回填,剩余光缆在直埋段两端各300 m 水平铺设于地面,以便进行测试.

1.2 试验光缆及钢管

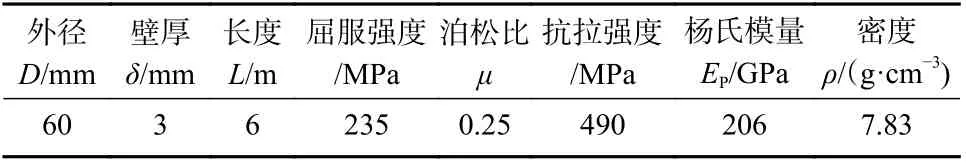

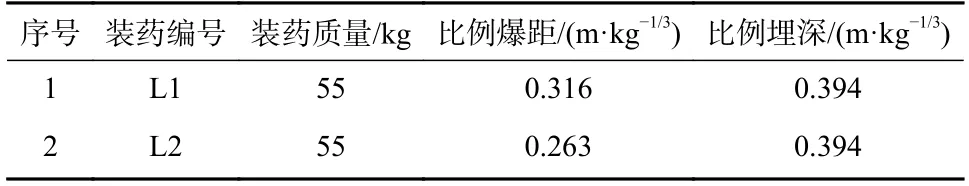

试验光缆采用GYTA33 型铠装光缆(见图2),光缆直径9.7 mm,相较于普通无铠光缆,GYTA33 型铠装光缆在聚乙烯内护套外设置了一层环状分布的单细钢丝保护层;采用普通镀锌钢管作为钢套管,套管规格及材料力学参数如表1 所示,钢管内穿光缆置于细沙层(见图3)回填30 cm 细土后再填原土压实.

表1 防护钢套管几何参数及材料力学参数Tab. 1 Geometric parameters and material mechanical parameters of protective steel casing

图2 试验光缆剖面Fig. 2 Test cable profile

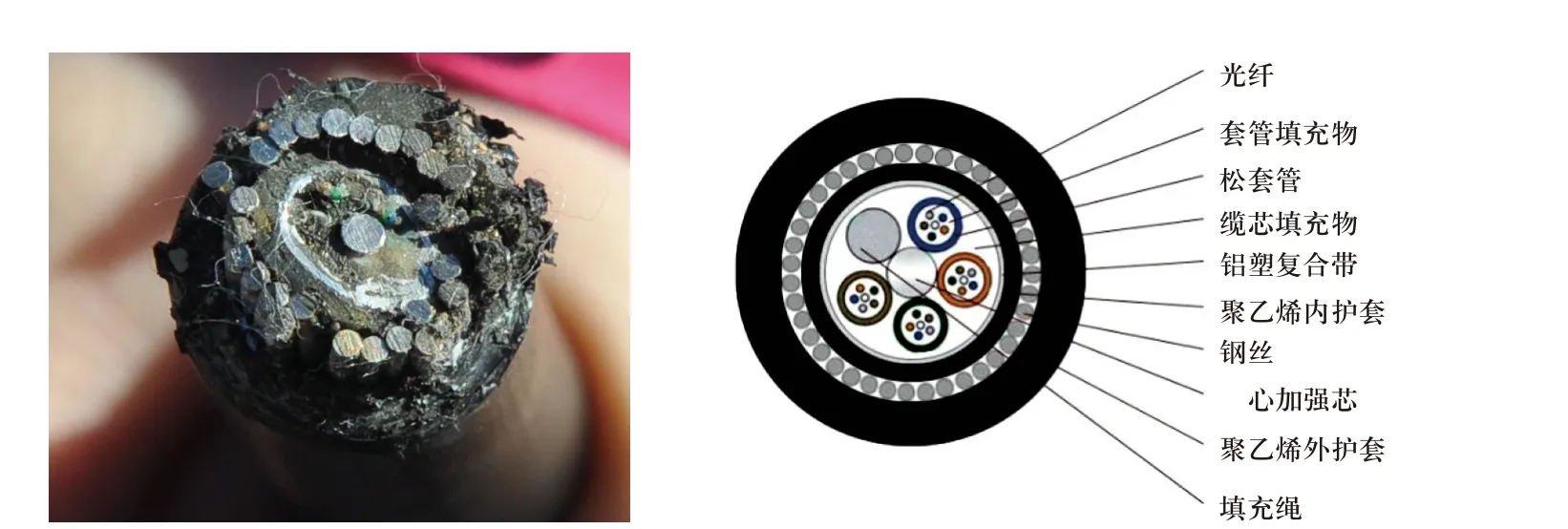

1.3 试验装药及现场土质

试验装药如表2 所示,共设计2 个炮次,每个炮次均采用TNT 柱状装药. 炸药放置时,先采用小型螺旋钻孔机钻好装药孔,再将药柱堆叠放置于钻孔内,试验现场装药如图4 所示.

表2 试验装药Tab. 2 Test charge

图4 试验装药Fig. 4 Test charge

试验场地为低含水率松散砂土介质,对试验现场的土体进行了采样测试,土体含水率0.66%,松散密度为1.481 g/cm3,压实密度为1.657 g/cm3. 土介质的内摩擦角φ=36.271°,内聚力c=1.583 kPa.

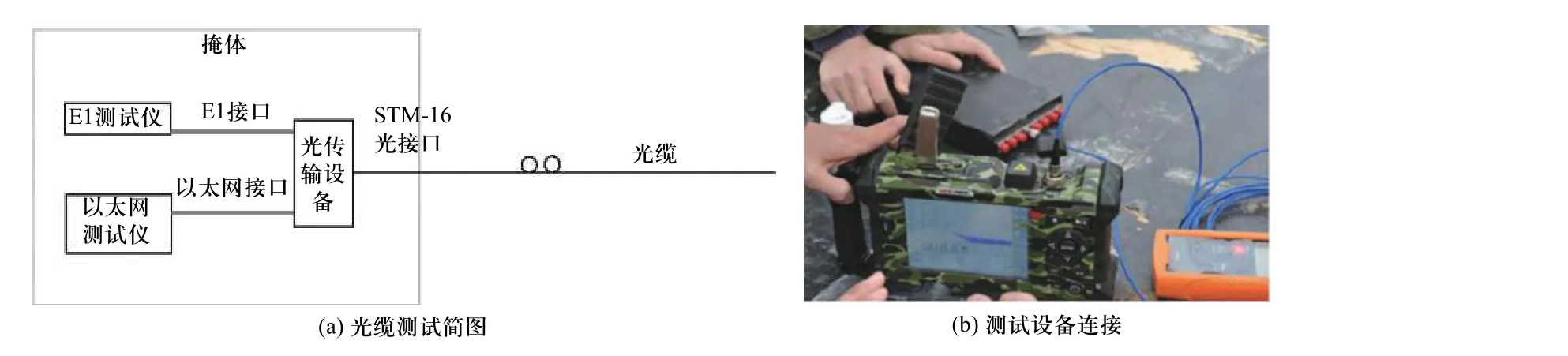

1.4 试验测试

试验前后分别对光缆进行导通性测试,并在试验后进行误码测试,测试仪器包括光传输设备、手持式双端口千兆以太网测试仪、综合测试仪以及OTDR 光时域反射仪. 光缆通信测试将以太网测试仪接光传输设备千兆以太网接口,将E1 测试仪接光传输设备E1 接口,并用长距离光缆将光传输设备的2.5 G光接口环回,光缆一端放置在试验用机房野外阵地上(见图5). 观察光传输设备面板的光链路指示灯,以太网测试仪和E1 测试仪进行发包测试,测试5 min记录误码情况. 光通信系统正常情况下,可以观测到光传输设备面板上的光口链路指示灯常亮,E1 测试仪显示无误码,E1 数据传输正常,以太网测试仪显示无误码,以太网数据传输正常. 试验测试设备连接如图5 所示.

图5 光缆测试连接Fig. 5 Cable test equipment connection

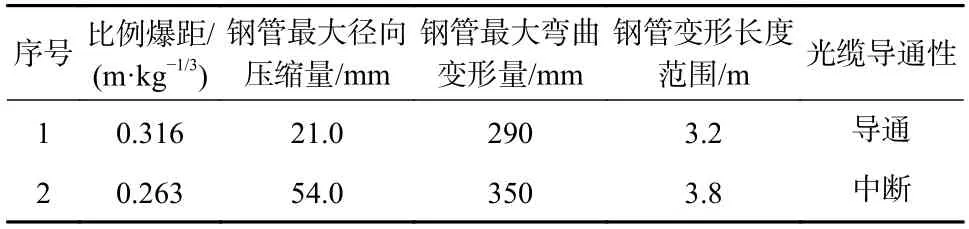

2 试验结果

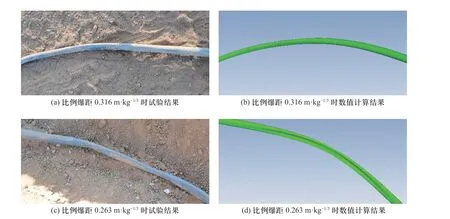

2 个炮次的钢管变形及光缆导通性测试结果如表3 所示. 当比例爆距为0.316 m/kg(爆距1.2 m)时,试验钢套管变形如图6(a)所示,钢管同时发生弯曲与径向压缩变形,钢管表面无裂纹破损,管道最大径向压缩变形处内径约为33 mm,相对于GYTA33 型铠装光缆直径9.7 mm,钢管内直径方向还富余较多空间,管内光缆表面完好,无破损断裂情况,仍处于径向无约束状态. 光缆OTDR 测试结果如图6(b)、图6(c)所示,由测试结果,试验前后测试光纤链长值无明显变化,试验前后光信号强度在传播过程中无明显大幅度减弱,光纤误码率为0,光缆测试结果表明,试验后钢管内光缆通信功能未受到影响.

图6 比例爆距0.316 m·kg-1/3 试验结果Fig. 6 Test results with proportional burst distance 0.316 m·kg-1/3

表3 试验结果Tab. 3 Test results

当比例爆距为0. 263 m/kg(爆距1.0 m)时,试验钢套管弯曲变形与径向压扁变形明显增大(如图7(a)所示),钢管表面无裂纹破损等破坏. 在正对爆心区域,钢管约48 cm 长度范围内被完全压扁,压扁段中部内凹,其压缩变形符合单根薄壁圆管在径向冲击荷载作用下的“四塑性铰”变形机制,压扁段钢管内光缆受管壁挤压作用被压扁,钢管径向无富余空间,光缆与压扁钢管完全挤压在一起. 光缆OTDR 测试结果如图7(b)、图7(c)所示,由测试结果,试验后3 组测试纤芯链长值均显著减小,光信号强度在距光信号发射源0.4 km 左右处迅速突降并衰减至0,测试结果表明光缆3 组测试纤芯均在0.4 km 左右处即钢管压扁区域范围内发生断裂,光缆不再导通,此时测得的误码率值也极大.

图7 比例爆距0.263 m·kg-1/3 试验结果Fig. 7 Test results with proportional burst distance 0.263 m·kg-1/3

3 数值计算

3.1 数值计算模型

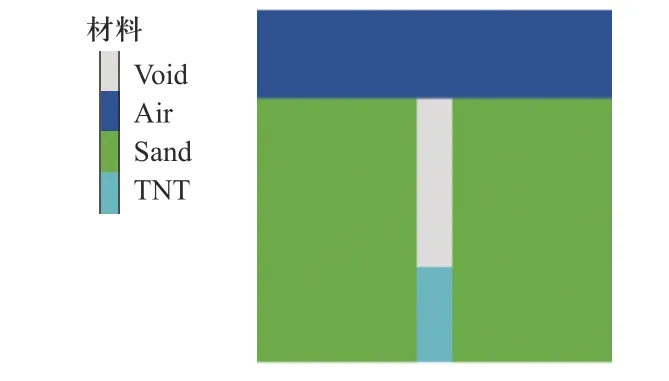

为进一步研究直埋穿管光缆的爆炸破坏效应,利用有限元分析软件Autodyn 映射功能,分别建立了二维与三维计算模型(如图8、图9 所示),针对砂土中爆炸直埋钢管破坏过程开展了计算. 三维模型采用1/8 对称建模,土体采用Euler 多物质求解器求解,防护套管采用Shell 求解器求解. 由于试验管道较长,完全按照试验条件建立管道模型会导致数值计算模型过大,难以开展计算,因此根据试验防护套管变形情况对钢管模型长度进行了简化,试验测得防护套管最大变形长度区间为3.2~3.8 m,因此数值计算钢管长度取为5.0 m,并在套管端部设置固定边界. 土体非对称面均设置为Flow-Out 边界条件,此边界条件满足封闭爆炸冲击波的衰减规律. 为保证计算精度,对土体与防护套管的接触位置及套管运动区域进行局部网格细化.

图8 二维计算模型Fig. 8 Two-dimensional calculation model

图9 三维计算模型Fig. 9 Three-dimensional calculation model

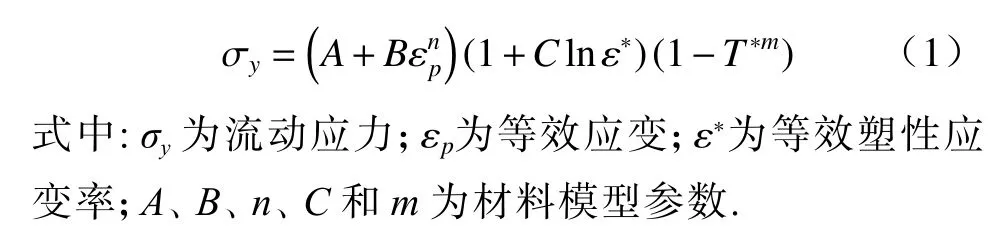

模型土体材料采用Autodyn 材料库的SAND 模型,此模型能够描述砂土在动态加载条件下的响应.炸药材料为TNT 模型,炸药爆轰产物状态方程采用标准的JWL 状态方程,该状态方程能够比较精确地描述爆轰产物的膨胀驱动过程,因此应用最为广泛[10]. 管道材料采用Autodyn 材料数据库提供的Steel 1 006 模型,强度模型采用Johnson-Cook 模型,该模型一般用于描述大应变、高应变率、高温环境下金属材料的强度极限以及失效过程,并广泛应用于爆炸、冲击动力学等相关领域研究中[11],在此强度模型中,屈服应力由应变、应变率以及温度决定. 屈服应力的表达式为[12]:

3.2 数值计算结果

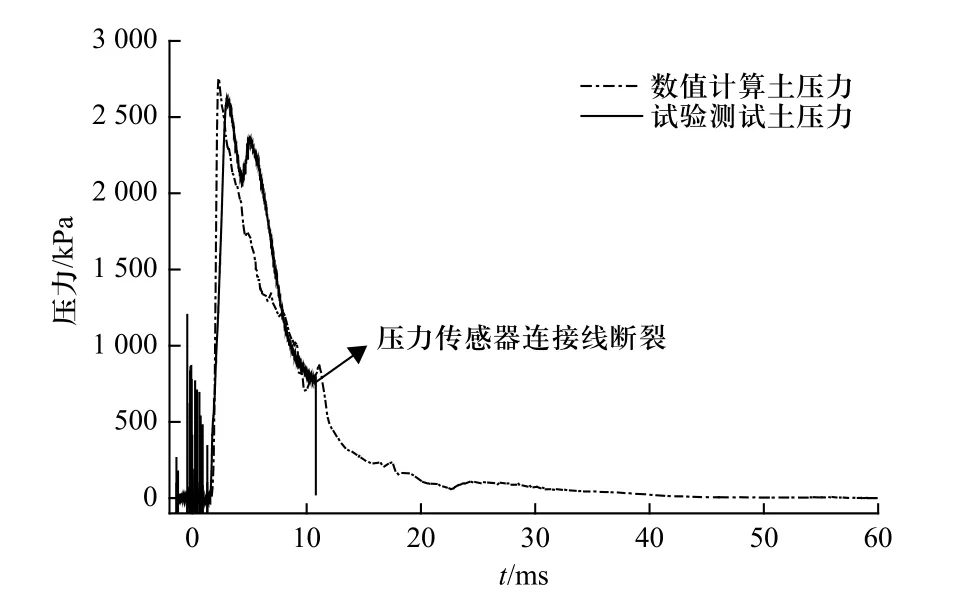

试验采用硅压阻式岩土压力传感器对埋深1.5 m、距爆心1.8 m 处土压力进行了测试,为验证模型的有效性,数值计算模型在相同位置设置了土压力测点,图10 为试验与数值计算土压力测试结果. 由测试结果,试验与数值计算所得土压力曲线基本吻合,试验测得土压力峰值为2.62 MPa,数值计算峰值为2.75 MPa,误差为4.96%,注意到,升压过程试验较数值计算略缓,降压过程基本一致,由于传感器连接线断裂,试验未测到整个降压过程. 考虑误差是由于试验场地土颗粒级配不均匀且较为疏松,而数值计算砂土模型颗粒均匀且相对密实,因此试验土压力较数值计算略小,升压过程略慢,误差在合理范围内.

图10 试验与数值计算土压力测试结果对比Fig. 10 Comparison of test and numerical soil pressure measurement results

图11 为不同比例爆距下试验及数值模拟钢套管局部变形情况,可以看出试验与数值计算的钢管变形特征较为接近. 比例爆距为0.316 m/kg 时,数值计算所得钢管径向最大压缩量与试验测试结果分别为22.4, 21.0 mm,误差仅为6.67%;比例爆距为0.263 m/kg 时,数值计算钢管局部区域同样出现了完全压扁、中部内凹的破坏现象(如图11(b)所示). 综上所述,数值计算结果可用于穿管光缆爆炸破坏的进一步分析.

图11 试验与数值计算变形结果对比Fig. 11 Comparison of test and numerical deformation results

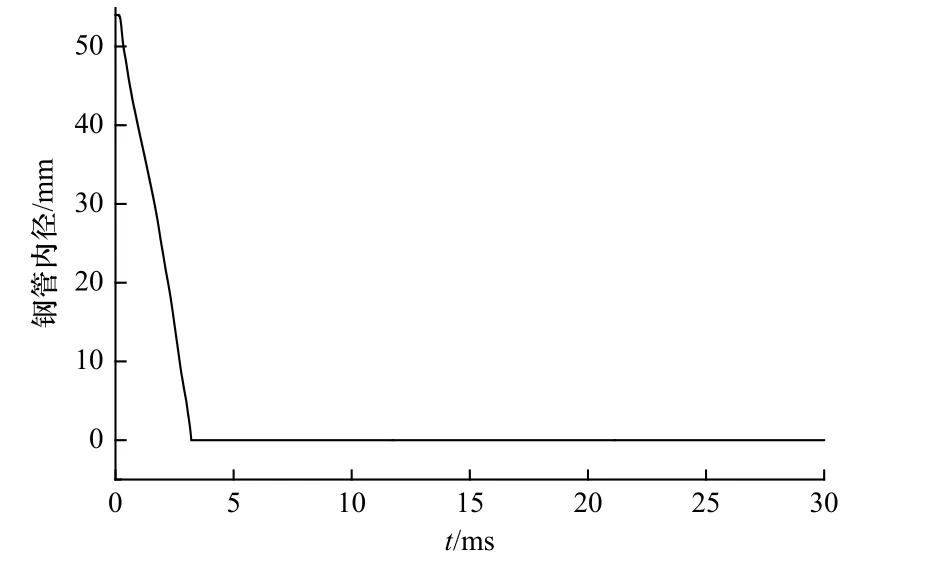

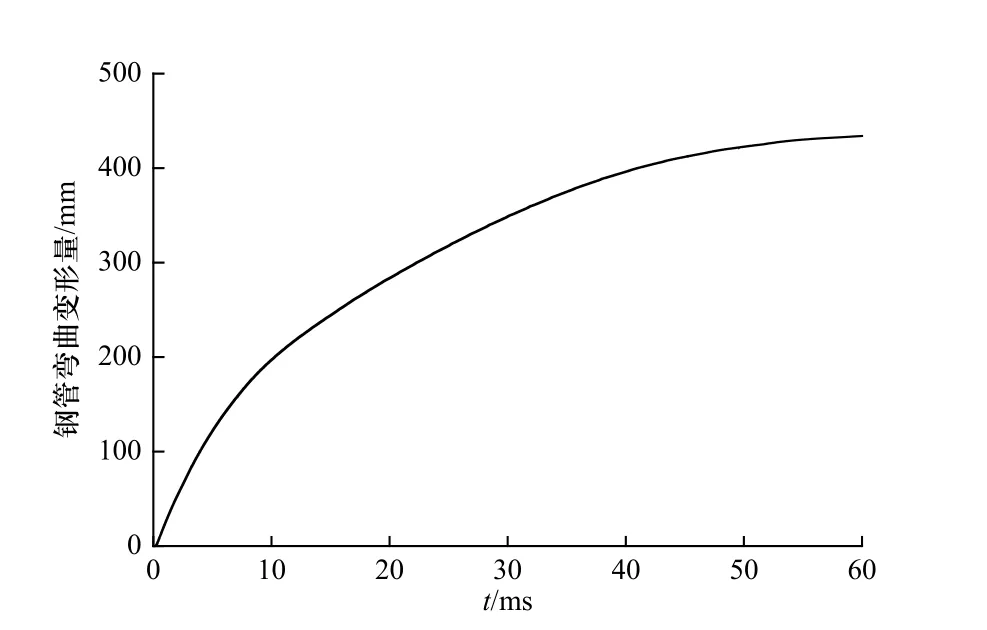

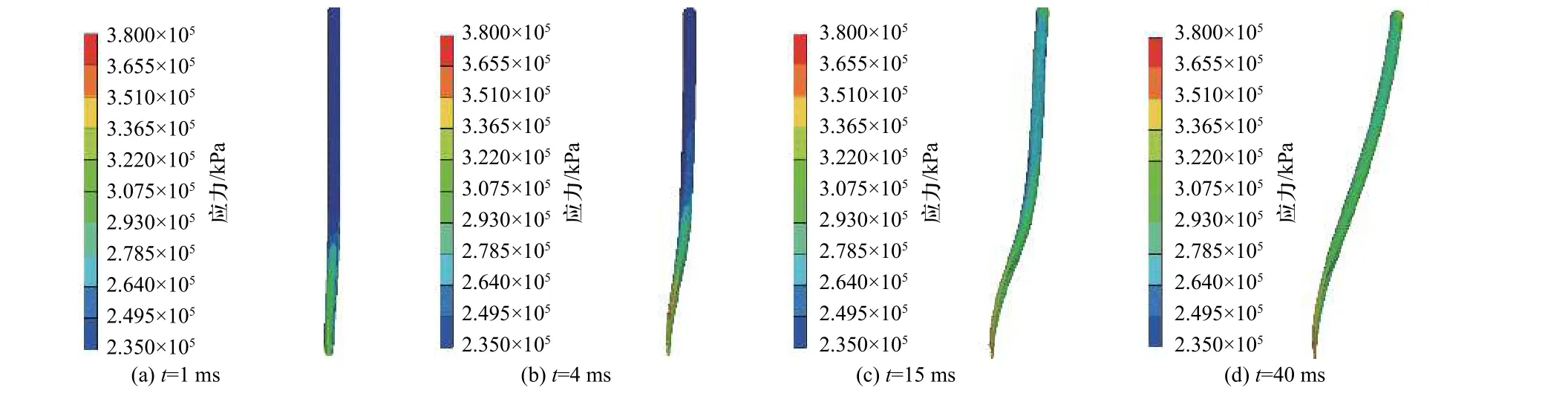

图12、图13 分别给出了比例爆距为0.263 m/kg时正对爆心处钢管内径随时间变化曲线和弯曲变形的时程曲线,图14 为不同时刻钢管屈服应力云图. 由钢管弯曲变形时程曲线可见,钢管最大弯曲变形量约430 mm,变形全过程持续了约60 ms,而钢管径向压缩变形在弯曲变形初期仅约3.2 ms 时就已经完成,此时钢管弯曲变形量只达到约1/6;由钢管内径随时间变化曲线可见,管道径向压缩变形的速度高达16.9 m/s. 不同时刻钢管屈服应力云图表明,钢管压缩变形初期,管体两侧中部和上下顶部都出现了局部应力集中和材料塑性屈服,形成了塑性铰,在弯曲过程中钢管压扁区域受到土体挤压作用,塑性屈服区域呈增加趋势,整个被压扁的区域均出现了塑性屈服.

图12 钢管内径随时间变化曲线Fig. 12 Charge curve of steel pipe inner diameter with time

图13 钢管弯曲变形时程曲线Fig. 13 Time history curve of bending deformation of steel pipe

图14 比例爆距0.263 m/kg 钢管不同时刻屈服应力云图Fig. 14 Proportional burst distance 0.263 m/kg steel pipe yield stress cloud diagram at different moments

由数值计算结果可知,当比例爆距为0.263 m/kg时,钢管在近距离爆炸作用下首先出现压缩变形迅速被压扁,在随后的管体弯曲变形中被压扁区域的弯曲变形不断加大,可以推知,管内光缆首先受到管体径向压缩变形造成的强烈冲击压缩作用力,在随后的弯曲过程中光缆由于钢管弯曲变形会受到径向压缩、轴向拉伸以及剪切的共同作用.

4 爆炸破坏与工程应用分析

4.1 爆炸破坏分析

炸药在土中爆炸时会产生高温高压气体并迅速膨胀冲击土体,使爆心附近(一般认为10~15 倍装药半径范围内)的土体压力与瞬时运动速度非常大,同时使其波速、压力、能量随着距离的增加而很快衰减,此区域通常称为爆炸近场[13],大当量炸药爆炸时,处于爆炸近场的结构,在爆轰产物的巨大冲击下,周边结构物通常会发生明显的局部冲击变形破坏.由试验结果,砂土中近距离爆炸荷载下,套管直径60 mm、壁厚3 mm 的直埋穿管光缆,当比例爆距为0.316 m/kg 时,管道径向压缩量较小,不足以对管内缆线造成挤压作用,光缆在钢管内部始终处于径向无约束状态,此时钢管弯曲变形对光缆轴向拉伸作用有限,因此光缆的通信功能未受任何影响.当比例爆距为0.263 m/kg 时,钢管在局部区域完全压扁,管内光缆与管体完全挤压在一起,缆体内纤芯受压断裂,光缆丧失通信能力,该型穿管光缆的临界爆炸破坏比例爆距在0.263 ~0.316 m/kg之间.

由试验及数值计算结果,钢管在近距离爆炸荷载下,会同时产生局部弯曲及径向压缩变形. 数值计算结果表明,在钢管整个变形过程中,初期主要以径向压缩变形为主,变形时间短、速度快. 当比例爆距为0.263 m/kg 时,钢管发生局部完全压扁,最大压缩变形速度发生在正对爆心处且高达16.9 m/s,此时,管内光缆受到钢管弯曲变形引起的轴向拉伸作用很小,缆线主要受到钢管内壁高速压缩变形引起的强烈冲击压缩作用而发生破坏. 综上,对于近距离爆炸作用下的直埋穿管光缆,钢管变形初期出现严重径向压缩破坏过程中,管壁对内部缆体的强烈冲压作用是造成光缆破坏的主要原因.

4.2 工程应用分析

目前,工程中在选用直埋穿管光缆的外穿防护套管时,通常直接选用市场常见的薄壁钢管,未将钢管的抗爆性能纳入考虑中,由本文试验及数值计算研究可知,穿管光缆的抗爆性能与钢管本身径向压缩变形有着密切联系,试验所采用的GYTA33 型铠装光缆容许瞬时拉力为10 kN,容许瞬时侧压力5 kN,其本身的侧向抗压强度显著低于轴向抗拉强度,且目前工程中常用的其他型号光缆的抗压强度也普遍显著低于其抗拉强度,因此,在直埋穿管光缆抗爆设计选型中,应增强钢管的径向抗压强度,避免钢管在爆炸荷载作用下出现严重压缩变形,对光缆产生冲压作用.

对于圆钢管径向受力,钢管直径越小,相同荷载下作用力臂越小,因而径向压缩变形刚度相对越大,在钢管选型设计中,考虑可采用减小管径来增强防护钢管的抗爆性能;另一方面,增加钢管壁厚可使钢管截面惯性矩增加,从而增强钢管的变形刚度,因此,也可考虑通过增加壁厚来增强防护钢管的抗爆性能.

5 结 论

本文采用了试验与数值模拟相结合的方法,针对砂土中直埋穿管光缆近距离爆炸破坏效应开展了研究,主要结论如下:

①以低含水率砂土中直埋的直径60 mm 钢管内穿GYTA33 型铠装光缆为研究对象,开展了土中近距离爆炸试验. 由光缆导通性及误码测试结果,比例爆距为0.316 m/kg 时,该型穿管光缆在钢管出现明显弯曲及径向压缩变形时通信功能完好,比例爆距0.263 m/kg 时通信中断,该型穿管光缆在砂土中的临界破坏比例爆距在0.263 ~0.316 m/kg 之间.

②数值计算结果表明,近距离爆炸荷载下,钢管易出现局部弯曲和径向压缩变形,在弯曲变形的初期钢管径向压缩变形量即已达到了最大值;当爆距较小钢管被完全压扁时,管壁首先冲击挤压光缆缆体,而后管内缆体在弯曲变形过程中受轴向拉伸及剪切作用;钢管弯曲变形初期发生压缩大变形破坏对光缆的高速冲压作用,是造成光缆破坏进而丧失通信功能的主要原因.

③光缆缆体的径向瞬时抗压强度通常远远小于轴向抗拉强度,因此其本身缆体结构易被压坏,对于工程中直埋穿管光缆,其抗爆性能与钢管径向变形刚度有着密切联系;在钢管设计选型中,可通过减小管径或增加壁厚来增强钢管径向变形刚度,以防止钢管在爆炸荷载作用下被压扁.