气雾栽培式家庭植物工厂设计*

2022-04-24杨学坤郑士朝

杨学坤,郑士朝

(1. 北京农业职业学院机电工程学院,北京市,102208; 2. 淮北合鸣农业装备有限公司,安徽淮北,235000)

0 引言

家庭植物工厂因方便、美观、经济等特性,成为智能家居的新产品。气雾栽培作物具有生长快、产量高的特点,较常规无土栽培更加实用和高效[1]。

近年来,日本、美国、荷兰、意大利等发达国家的家庭植物工厂已经进入产业化阶段,产业链较为完备,普通消费者可以便捷地从零售渠道获得种子、营养液、栽培用具和各种耗材。中国对家庭植物工厂的研究略晚于发达国家,但在政府的大力推动下,已取得一定的规模和成果[2]。2010年12月5日,北京某公司研发的“家庭版植物工厂”正式亮相“植物工厂创新成果发布会”[3],魏灵玲[4]、孙刚[5]等学者分别对家庭植物工厂的系统和结构设计开展相关研究。LED补光技术以其节能、高光效等优势成为家庭植物工厂光源的首选[6];栽培方式以“多层立体+水培技术”模式为主,气雾栽培模式相对较少[7-8];王伟琳、宋卫堂[9-10]、薛晓莉[11]等对营养液的消毒杀菌问题开展研究,紫外线消毒、臭氧消毒、加热是常用的消毒方式。这些家庭植物工厂,多数存在投入大、运行成本高、栽培品种偏少、栽培支持缺乏等问题,基于物联网技术的设备控制平台还较少,气雾栽培式家庭植物工厂也较为鲜见[12-15]。

将自动控制及气雾栽培技术相结合,设计开发一种气雾栽培式家庭植物工厂,为家庭种植提供可靠的装备与技术保障。

1 总体方案设计

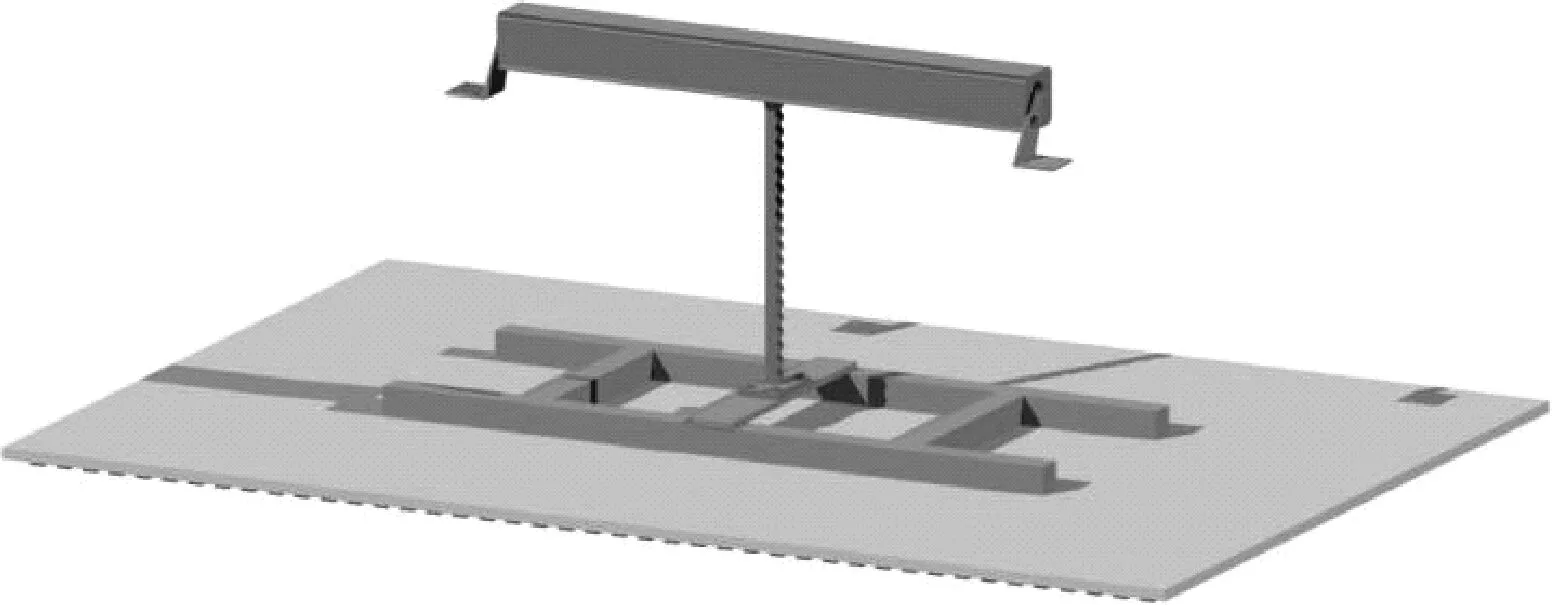

家庭植物工厂结构示意图如图1所示。

图1 家庭植物工厂结构示意图Fig. 1 Schematic diagram of family plant factory

家庭植物工厂整机分为栽培区(Ⅰ、Ⅱ)、设备区。栽培区由箱体、多孔种植板、进水管路、回水管路、雾化喷头、风扇、LED光源组成。栽培区Ⅰ的LED光源具有升降机构,可根据植物生长高度自行进行高度调节,可用于栽培果菜;栽培区Ⅱ的LED光源与柜体固定,用于栽培叶菜;设备区设置在柜体底部,由贮液箱、紫外线消毒灯(位于贮液箱内)、自吸泵、空调系统、液位传感器(位于贮液箱内)、风扇等组成。设备控制器及驱动装置设置于柜体侧面,用户可以通过触摸屏或者移动终端应用对设备进行控制。

2 关键子系统设计

2.1 营养液循环处理系统设计

营养液循环处理系统(图2)由贮液箱、紫外线消毒灯、自吸泵、液位开关、EC传感器、液温传感器、进水管路、回水管路、雾化喷头构成。其中,贮液箱用于存储营养液;自吸泵用于从贮液箱内抽取营养液并提供系统所需的水压;进水管路连接自吸泵与雾化喷头,并通过雾化喷头将营养液进行雾化,使得植物根系处于雾气中获取水肥。回水管路与栽培单元箱体相连接,将营养液重新收集回贮液箱内;为了避免贮液箱内细菌的滋生,在贮液箱内设置紫外线消毒灯;为了避免因营养液不足引发种植失败,在贮液箱内设置两个液位传感器。

气雾栽培系统中,雾化喷头是其中关键部件之一,直接关系到设备运行效果,喷雾角度θ、喷雾直径D、喷嘴距离被喷物体的距离H、重叠部分的宽度O、喷嘴间的间距P以及喷雾液滴大小是主要技术指标。

图2 雾化喷头的布置Fig. 2 Arrangement of atomizing nozzle

喷嘴按喷雾形状分为空心锥形、实心锥形、扇形、直线型四种形式,按喷嘴个数又可分为单出口和多出口等多种形式[16]。根据设备需要选用五出口雾化喷嘴,取θ=170°。按照喷嘴矩阵式排列的要求

O=D-P

(1)

(2)

D=2H·tan(θ/2)

(3)

设喷头个数为m×n(m行n列),则

喷射长度=m·D-(m-1)·O

≈(0.7m+0.3)·D

(4)

喷射宽度=n·D-(n-1)·O

≈(0.7n+0.3)·D

(5)

本装置中,喷嘴距离被喷物体的距离H=46 mm,喷射面积要求覆盖420 mm×800 mm的矩形。分别将数值代入上述公式中,D=521.8 mm,P=369.0 mm,O=152.8 mm。由式(4)和式(5)可得,m=0.72,n=1.98,取m=1,n=2,即长度方向布置2个喷嘴,宽度方向布置1个喷嘴可满足要求。因此,选择五出口雾化喷头,材质为PP+POM,工作压力为1.5~3.0 kg/cm2,流量为0.67~1.5 L/min,出水孔径为0.8 mm,雾滴大小约为80~200 μm。为保证雾化效果,系统设计时选用工作压力为2.5 kg/cm2,流量为1.2 L/min作为设计依据,即系统总流量为4.8 L/min。选用规格为20的PVC-U管材,其内径为d主=16 mm,外径为D主=20 mm,额定压力为16.3 kg/cm2;选用0142HD-24-60型微型隔膜水泵,功率为60 W,工作压力为8.2 kg/cm2,流量为5 L/min;选用功率为30 W的水下潜水紫外线杀菌灯,能量密度为612 mJ/cm2。

图3 营养液循环处理系统的组成Fig. 3 Composition of nutrient solution circulating treatment system

2.2 环境调节控制系统设计

植物的生长发育与温度、湿度、CO2浓度、光照等环境因子的变化密切相关,家庭植物工厂中检测的环境因子主要有栽培室内温度和CO2浓度、栽培室外湿度,环境调节控制系统主要由空调、风机及管道组成。

2.2.1 空调的选型

空调用以实现对栽培室内空气温度的调节,以满足作物生长需求。在栽培室内人工光系统开启时,开启压缩机实现降温功能;在环境温度过低时,开启加热板实现增温功能。压缩机根据栽培室体积、升温速度来选择空调的制冷量。设计目标是使得栽培室内的空气温度的降温或升温速率为1 ℃/min。

按照热力学基本原理[17],系统总热负荷

Q=Q漏+Q内

(6)

式中:Q——系统总热负荷;

Q漏——系统泄漏热负荷;

Q内——系统内部热负荷。

1) 系统泄漏热负荷Q漏。系统泄漏热负荷Q漏由隔热层造成的泄漏热负荷Q漏_隔和开门造成的泄漏热负荷Q漏_开两部分组成。

(7)

式中:t1——空调风进口温度,取t1=12 ℃;

t2——空调风出口温度,取t2=22 ℃;

t3——系统外温度,取t3=25 ℃;

A——柜体外表面积,A=6.768 m2;

k1——柜体内表面的换热系数,k1=10

W/(m2·℃);

k2——柜体外表面的换热系数,k2=1.0

W/(m2·℃);

δ——隔热层厚度,取δ=3×10-3m;

λ——隔热层导热率,查表得有机玻璃的导热率λ=0.18 W/(m·℃)。

计算可得Q漏_隔=178.9 W。

(8)

式中:V总——栽培室Ⅰ和Ⅱ的总体积,V总=0.97 m3;

ρ——空气密度,ρ=1.225 kg/m3;

Δh——进入栽培室内空气达到栽培室柜体温度时其降温降湿焓差值,查表可得饱和空气24 ℃时的焓值为72.01 kJ/kg,16 ℃时的焓值为44.8 kJ/kg,计算可得Δh=27.3 kJ/kg;

i——开门次数,2次/h。

计算可得Q漏_开=18.0 W。综上可得,Q漏=Q漏_隔+Q漏_开=196.9 W。

2) 系统内部热负荷Q内。家庭植物工厂栽培室内的热负荷一般由LED灯管的热负荷Q内_LED和风机的热负荷Q内_风机构成。

LED灯管的热负荷

Q内_LED=(PLED_1+PLED_2)·γ

(9)

式中:PLED_1——栽培区Ⅰ的LED光源的功率,PLED_1=100 W;

PLED_2——栽培区Ⅱ的LED光源的功率,PLED_2=96 W;

γ——LED光源位置对于热负荷的影响系数,取γ=0.5。

计算可得LED光源的热负荷Q内_LED=98 W。

风机的热负荷

Q内_风机=n风机·P风机

(10)

式中:n风机——风机数量,n风机=4;

P风机——单个风机功率,P风机=1.2 W。

计算可得风机的热负荷Q内_风机=4.8 W。综上可得,系统内部热负荷Q内=Q内_LED+Q内_风机=102.8 W。

综合计算可得系统总热负荷Q=Q漏+Q内=299.7 W。出于可靠性和稳定性考虑,增加10%的安全余量,即系统的设计热负荷为329.7 W。系统选用QD65型压缩机,功率360 W,制冷量为600 W。

2.2.2 风机的选型

风机用以实现对栽培室内空气与外界空气换气,以满足栽培室内温度、CO2浓度等环境因子需求,根据栽培室的体积、换气频率(次/h)按照式(11)来选择[18]。

(11)

式中:Q——单台风机风量,m3/h;

N——风机数量,台;

VⅠ——栽培室Ⅰ体积,VⅠ=0.31 m3;

n换气——换气次数,n换气=20次/h。

计算可得,总换气量为6.2 m3/h。选用SJ4010型轴流风机,功率为1.2 W,风量为8.4 m3/h。

2.3 人工光系统设计

2.3.1 LED光源选型

从光强、光质两个维度进行考虑。一般来说,家庭植物工厂中栽培作物的光合光子通量(PPF)为500~700 μmol/(m2·s),考虑到家庭植物工厂的经济性,家庭植物工厂人工光系统的光合光子通量(PPF)设计为350 μmol/(m2·s)左右;研究表明,家庭植物工厂作物采用波长为620~680 nm红光和波长为400~500 nm的蓝光按照6∶1到7∶1进行配比的光源最适合其生长[19]。栽培区Ⅰ采用功率为100 W的LED光源;栽培区Ⅱ采用4只24 W的T5型LED植物生长灯,间距0.1 m;试验测得,在距离叶片0.3 m处,栽培区Ⅰ中LED光源的光合光子通量为372.09 μmol/(m2·s),栽培区Ⅱ中LED光源的光合光子通量为370.54 μmol/(m2·s),满足设计要求。

栽培区Ⅰ和栽培区Ⅱ的LED光源光谱分别如图4(a)和图4(b)所示。

(a) 栽培区Ⅰ

(b) 栽培区Ⅱ图4 栽培区Ⅰ和栽培区Ⅱ的LED光源的光谱图Fig. 4 Spectra of LED light sources in cultivation area I and II

2.3.2 光源升降机构设计

光源升降机构设计用以实现LED光源随作物高度变化的自动升降。目前用以实现升降的机构主要有链条式、电动推杆、钢丝绳式升降机构3种。分析发现,钢丝绳式升降机构结构较为复杂,成本也较高,且为挠性传动稳定性差,在传动过程中会造成光源晃动,进而引起光电开关信号不稳定。链条式和电动推杆式升降机构均可以买到组件,价格适中,但电动推杆式升降机构,在回缩后纵向尺寸较大,故而采用链条式升降机构(图5)。

图5 链条式光源升降机构Fig. 5 Chain type light source lifting mechanism

链条式升降机构由电动机、控制板、减速箱、链条、链轮、壳体、行程开关等组成,在下降过程中,控制板接收到下降信号后,控制电机启动,经过减速箱之后将动力传给链轮,链轮的转动带动链条向外伸出,在链条伸出的过程中,壳体内部的链条越来越短,当缩短到行程开关处时,行程开关上的压片与链条分离,控制板接收到行程开关信号后控制电机关闭,链条停止运动,完成下降操作;在上升过程中,电机反向转动,链轮反向转动,带动链条收回,实现上升。

3 控制系统设计

3.1 控制系统结构设计

控制系统由控制器、传感器、通讯模块、输出控制模块及其他辅助模块组成(图6)。数据采集模块可以实现对栽培室内温度和CO2浓度、栽培室外湿度等环境因子,营养液温度、EC值、pH值等营养液因子及液位高度等信息采集,并将采集数据传输给核心处理器。控制系统通过网关模块与物联网平台进行双向通讯。主控模块可根据数据采集模块采集数据,按照控制策略要求通过输出控制模块对执行设备进行控制,也可根据移动终端应用指令对上述执行设备进行手动控制。

图6 控制系统结构Fig. 6 Control system structure

3.2 控制系统选型

1) 控制器采用MHW6070-1212 MR-6AD型触摸屏PLC一体机作为系统控制器。具有光耦隔离的12路开关量输入和12路开关量输出;支持6路4~20 mA模拟量信号输入,具有485通讯口,支持MODBU RTU通信协议。

2) 网关模块选用YK-G316G-B型网关模块。实现Modbus与MQTT通讯协议的转换。支持RS485 Modbus RTU协议和MQTT V3.1.1协议,数据上报为Json格式;支持数据定时上报及变化上报;支持远程向从机写入数据及远程MQTT协议配置网关参数。

3) 液位传感器选用XKC-Y26-V型非接触式液位传感器,响应时间500 ms,误差±1.5 mm。

4) EC和液温传感器。EC和液温传感器用以指示营养液的EC值和温度,避免因EC值过高或过低、营养液温度过低影响作物生长。系统选用LT-CG-S/Y-005-A0700-12溶液EC(盐分)、温度二合一传感器,输出2路4~20 mA模拟信号,测量范围:溶液温度-40 ℃~80 ℃、溶液EC值0~10 mS/cm,测量精度:溶液温度±0.5 ℃、溶液EC±3%。

5) pH传感器的选型。溶液pH传感器用以采集营养液pH值,能够反映出营养液中氮的浓度、钾的浓度,避免因营养液pH值过高或过低对于作物生长造成影响。系统选用MH-CG-T/R-06-C082溶液pH传感器,4~20 mA模拟信号输出,测量精度:±0.1,测量范围:0~14。

6) 空气温湿度传感器。空气温湿度传感器用以采集栽培室内的温度值和栽培室外的湿度值。系统选用LT-CG-S/D-005-A0000-12型分体式空气温湿度传感器,测量精度高,互换性好,免标定。2路4~20 mA模拟信号输出,测量范围:空气温度-40 ℃~80 ℃、空气湿度0~100%RH,测量精度:空气温度±0.5 ℃、空气湿度±3%RH。

7) CO2浓度传感器。CO2浓度传感器用以采集栽培室内的CO2浓度值,避免因CO2浓度过低对作物光合作用造成不良影响。系统选用LT-CG-S/D-005-A0500-H-12-V1.2型CO2浓度传感器,1路4~20 mA模拟信号输出,测量范围0~0.2%。

3.3 软件设计

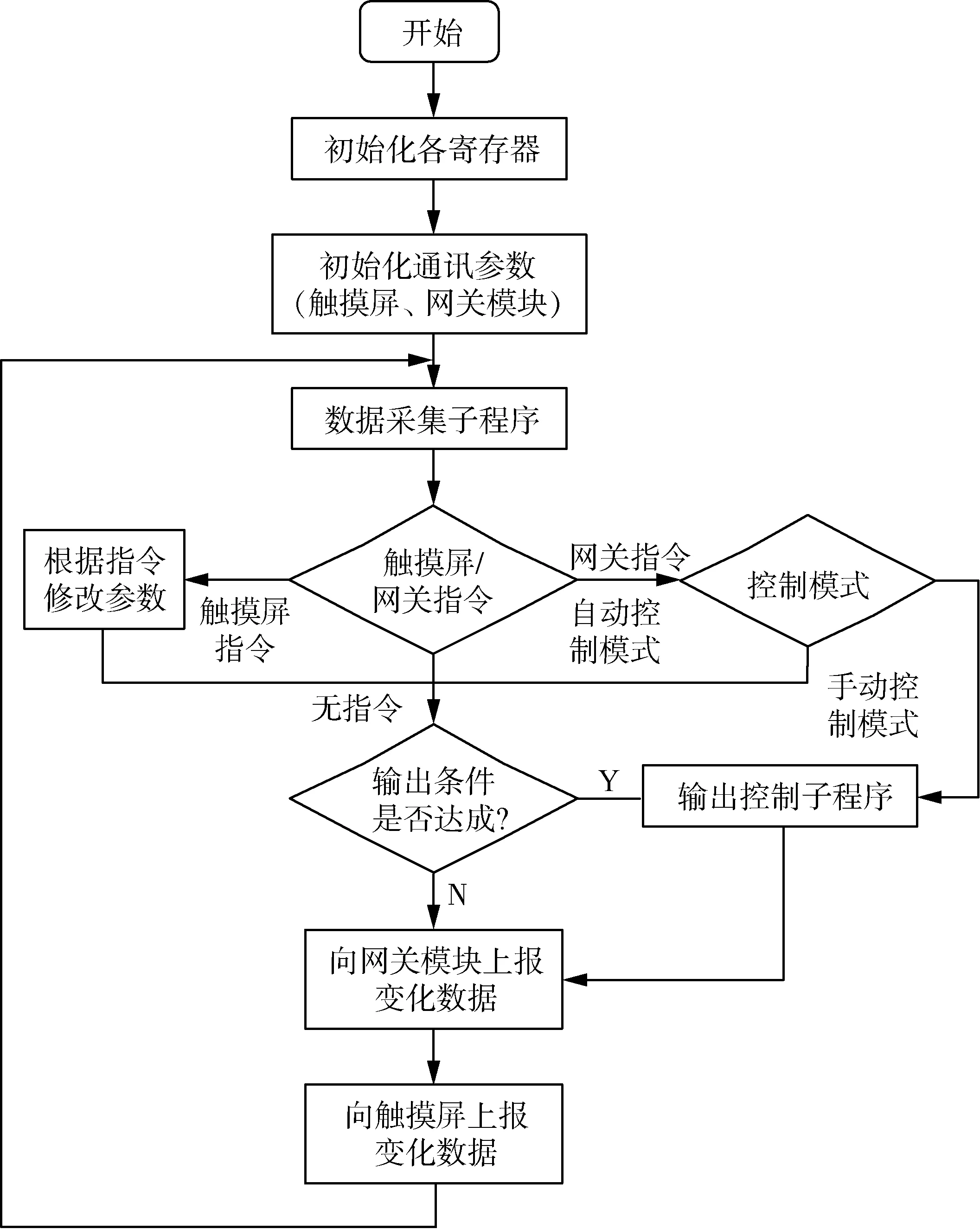

1) PLC程序设计。PLC程序设计采用三菱电机GX Works2 PLC软件平台[20],以梯形图作为编程语言。按照结构化工程的编程方式,进行程序编辑,参数设定,网络设定,程序监控、调试及在线更改,智能功能模块设置等设计。程序包括主程序、数据处理子程序、通讯子程序、输出控制子程序等部分。主程序流程如图7所示。

主程序完成初始化工作,进行数据采集,判断是否收到触摸屏或网关指令,如没有收到,则依次向网关模块和触摸屏上报状态数据,根据采集值与设定值的比较结果,决定是否调用输出控制子程序,完成各种控制量的输出。以上流程循环往复不断执行。

2) 触摸屏程序设计。触摸屏是系统的输入输出设备,可以进行设备运行状态、环境因子、营养液因子等信息的监测与控制,并可进行种植模式选择、控制策略修改、传感器校准等。触摸屏软件采用MHW触摸屏组态软件编写。包括欢迎页面、主页面、模式选择、专家模式等页面,分别用于显示设备运行状态、环境因子、营养液因子等信息,进行种植模式的选择等;分别建立校准界面、压缩机模式、LED模式、自吸泵模式等窗口,分别用于进行传感器的校准、空调等设备的控制策略,如图8所示。

图7 主程序流程图Fig. 7 Main program flow chart

(a) 触摸屏主页面

(b) 专家模式页面图8 触摸屏界面Fig. 8 Touch screen interface

3) 应用软件设计。应用是用户通过手机、计算机、pad等终端设备与系统进行交互的平台。采用IoT Studio Web可视化开发工具进行应用开发[21]。包括主页面、设备管理、系统监控和关于我们4个页面,可以远程实现设备运行状态、环境因子、营养液因子等信息的监测与执行设备控制。

图9 应用软件界面Fig. 9 Application software interface

4 系统测试

4.1 移动终端应用交互测试

指令失效率测试结果如表1所示。

表1 指令失效率测试Tab. 1 Instruction failure rate test %

在浏览器中输入网址www.zhnz.club,打开移动终端应用,输入帐号和密码,在主页面中可以查看环境和营养液因子的数据信息、设备运行状态。在设备管理界面中,分别模式选择、LED-A、LED-B、自吸泵、消毒灯、空调制冷、空调制热等指令,各测试10次、50次、100次、200次,以失效次数与测试次数的百分比作为指令失效率。可以发现,各指令运行情况良好,可以满足控制系统应用需求,指令失效的原因可能是手机信号不稳定。

4.2 环境因子控制效果

4.2.1 环境温度控制效果

温度控制目标设置为21 ℃±2 ℃,控制试验结果如图10所示。试验表明:栽培室温度控制偏差小于0.3 ℃,平均响应速度大于1.24 ℃/h,控制稳定性较好。

图10 温度控制试验结果Fig. 10 Temperature control test results

4.2.2 环境CO2浓度控制效果

CO2浓度控制目标≥0.05%。CO2浓度控制试验结果如图11所示。试验表明:栽培室CO2浓度控制偏差小于0.002 4%,平均响应速度大于0.005 2%/h,控制稳定性符合要求。

图11 CO2浓度控制试验结果Fig. 11 CO2 concentration control test results

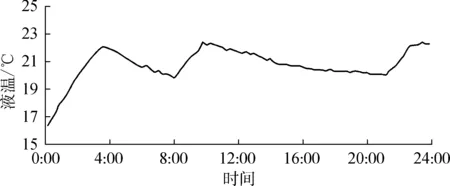

4.2.3 营养液温度控制效果

营养液温度控制目标21 ℃±1 ℃。液温控制试验结果如图12所示。试验表明:营养液温度控制偏差小于0.4 ℃,平均响应速度大于1.43 ℃/h,控制稳定性较好。

图12 液温控制试验结果Fig. 12 Test results of liquid temperature control

4.2.4 pH值和EC值监测

pH值控制范围为6.5±0.4,EC值控制范围为3.2±0.5 mS/cm,监测结果如图13所示。试验表明:EC值超限报警动作准确,EC值、pH值稳定性符合作物要求。

图13 EC值、pH值监测试验结果Fig. 13 EC value and pH value monitoring test results

5 结论

以气雾栽培式家庭植物工厂为研究对象,从家庭植物工厂的发展现状及需求分析入手,按照模块化的设计思路,综合运用人工光源、自动控制、物联网及气雾栽培技术进行系统集成,对植物栽培装置、控制系统、环境调节控制、营养液循环处理、人工光源等关键子系统进行设计和设备选型,设计开发一种气雾栽培式家庭植物工厂,按照系统功能和控制策略,开发PLC程序、触摸屏程序;选取阿里云物联网平台作为远程控制平台实现物联网平台与设备的远程通讯;运用阿里云物联网平台Iot Studio中的Web可视化开发工具开发Web端应用,实现远程数据监测、设备控制及系统监控。

试验结果表明,环境温度控制偏差小于0.3 ℃,平均响应速度大于1.24 ℃/h;CO2浓度控制偏差小于0.002 4%,平均响应速度大于0.005 2%/h。营养液温度控制偏差小于0.4 ℃,平均响应速度大于1.43 ℃/h。移动终端应用交互测试符合要求。下一步,将继续开展植物工厂小环境气候模型构建和产量模型研究,为环境因子的优化控制和营养液的遴选配制提供理论支撑。