基于离散元法的还田弯刀—秸秆—土壤互作模型仿真与试验*

2022-04-24刘东旭葛宜元杨传华王俊发陈超

刘东旭,葛宜元,杨传华,王俊发,陈超

(佳木斯大学机械工程学院,黑龙江佳木斯,154007)

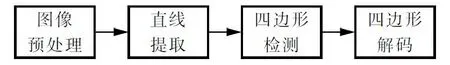

0 引言

三江平原地处东北平原黑土区,是我国核心商品粮基地,压舱石地位不可动摇[1]。由于过度开垦及自然侵蚀,黑土层逐年变薄,黑土地保护面临巨大考验[2-3]。国家和黑龙江省均将黑土地保护工程作为十四五期间重点解决的问题[4-5]。作物秸秆直接还田是黑土修复和秸秆利用最简单、最经济的方式之一。而土壤的空间差异性和机具—土壤之间复杂的接触关系,直接影响秸秆还田及黑土修复质量[6]。因此,明晰还田弯刀—秸秆—土壤的互作关系是高效还田的关键。国内外学者针对不同的土壤类型,对触土部件—土壤的互作模型进行了相关研究。于建群等[7]利用离散元法建立土壤—开沟器相互作用模型,探究开沟器运动阻力情况。A A R L B等[8]利用粒子有限元法建立土壤—刀具相互作用模型,探究二者运动关系。佟金等[9]利用Abaqus软件建立土壤—凸齿轮镇压器的三维模型,探究二者相互作用情况。郭志军等[10]采用有限元法,建立土壤—曲面推土板相互作用模型。Tekeste等[11]构建了土壤—刀具相互作用的离散元模型。崔兰超等采用二维离散元模型与ADAMS相结合的方法建立土壤—成穴器二者仿真模型,探究圆盘式成穴器输出阻力的变化情况。王学振等[12]利用EDEM软件建立土壤—深松铲相互作用的离散元模型,揭示了深松铲工作过程。秸秆还田作业时,与弯刀接触的是秸秆—土壤的复杂混合物,弯刀受力情况大不相同,因此亟需建立弯刀—秸秆—土壤三者的接触模型。本文采用仿真与试验相结合的方法,建立还田弯刀—土壤—秸秆三者的仿真互作模型,对比分析有、无秸秆两种状态下,弯刀所受扭矩的变化,并进行试验验证,为弯刀优化及还田机理的进一步研究提供理论支持。

1 还田弯刀—秸秆—土壤仿真参数确定

1.1 耕作参数确定

为提高仿真结果的准确性,以耕深、刀轴转速、单位秸秆还田量为试验因素,以刀辊扭矩为试验指标,进行设计三因素三水平旋转正交试验,通过分析优化确定最优耕作参数为耕深200 mm、刀轴转速240 r/min、单位秸秆还田量3.5 kg/m2。采用GPS土壤水检测仪、土壤坚实度测量仪测得土壤含水率为30%,坚实度为700 kPa。试验台总体结构如图1所示。动力选用三相异步电动机(TX3-100L-6)和配套变频器(台达VFD-M),并进行频率与电机转速关系的标定。

图1 试验台总体结构Fig. 1 Soil tank test device1.轨道 2.刀具 3.步进电机 4.三相异步电动机 5.行走架 6.导线 7.电控箱

1.2 建模参数测定

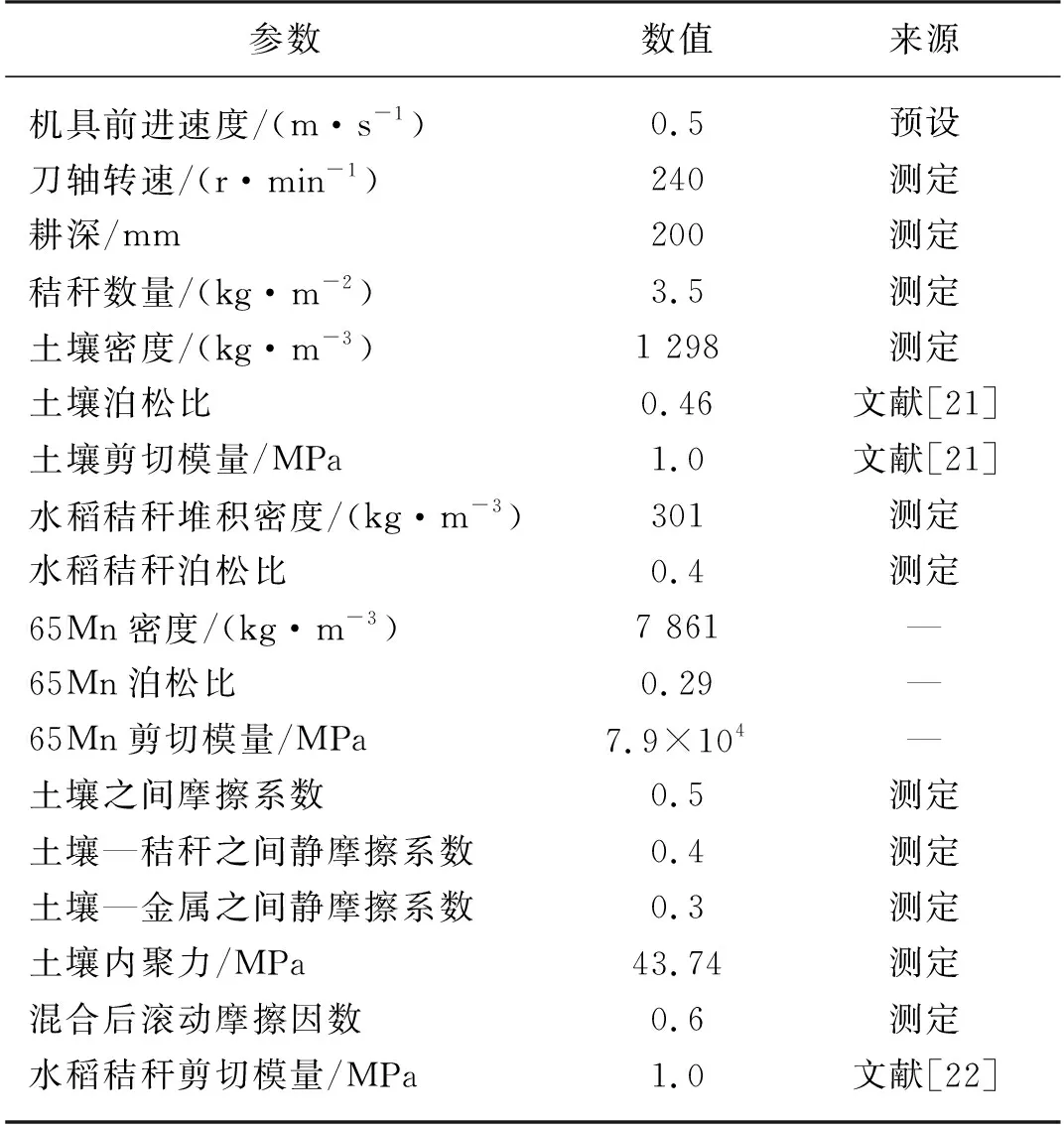

仿真参数数值及具体来源[13-22]如表1所示。

表1 基本仿真参数Tab. 1 Simulation parameters of basic

本文仿真参数主要是接触参数和材料参数。接触参数包括土壤—土壤、土壤—弯刀、土壤—秸秆等的静摩擦系数;材料参数包括秸秆、土壤、刀的密度与泊松比等[13-22]。水稻秸秆泊松比采用准静态试验测定,得到泊松比均值为μ=0.4。土壤—秸秆摩擦系数使用静摩擦参数测试装置进行测试,得出静摩擦系数平均值为0.3,土壤—土壤摩擦系数f=0.50,土壤—秸秆摩擦系数f=0.40。选用三江平原典型黑土,使用直剪仪等设备测得土壤参数。参数具体测定方法本文不再赘述,将在其他文章中详细阐述。

2 还田弯刀—秸秆—土壤仿真模型建立

2.1 仿真接触模型选择

本文采用EDEM2020软件建立还田弯刀—秸秆—土壤三者接触模型。为获得较高的应力计算精度采用Hertz-Mindlin with Bonding模型[13],该模型将土壤颗粒之间的内聚力简化为bonding键,将颗粒模型当作硬球颗粒进行接触求解,如式(1)所示。

(1)

式中:Fn——颗粒间切向接触力,N;

Ft——颗粒间法向接触力,N;

R——颗粒间黏结半径,m;

S——颗粒间接触面积,S=πR2,m2;

Tn——颗粒所受到的法向力矩,N·m;

Tt——颗粒所受到的切向和法向力矩,N·m;

J——惯性力矩,J=πR2/2,m4。

2.2 土壤模型和水稻秸秆模型建立

在EDEM软件中基本的颗粒模型为球形,本文选择直径6 mm的球形作为基本土壤颗粒。由于水稻秸秆不同位置直径不同,导致秸秆建模存在困难。经过实际测定秸秆直径,采用直径分别为6 mm和8 mm的球形颗粒间隔排列填充建模,如图2所示。

图2 秸秆简化模型Fig. 2 Model of simplified straw

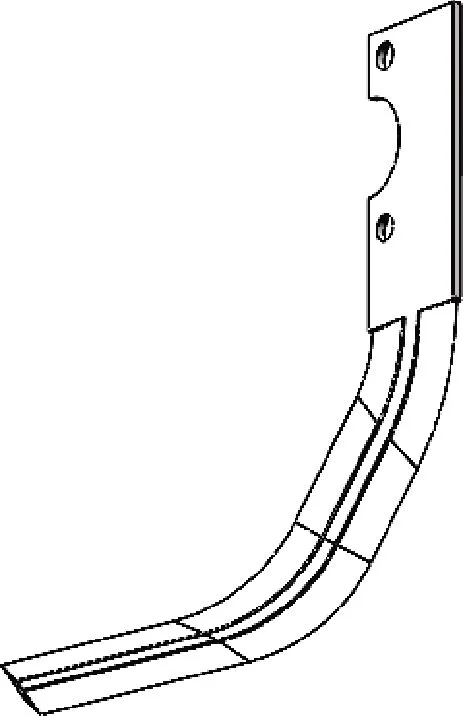

2.3 弯刀和刀辊模型建立

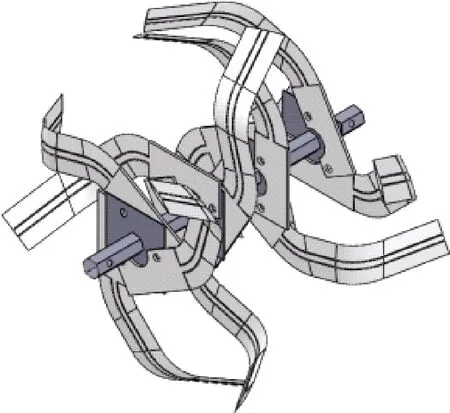

采用SolidWorks2020软件建立刀辊模型,如图3所示。将模型格式存为.step并导入EDEM2020中进行分析。

(a) 单刀

(b) 刀辊图3 弯刀模型Fig. 3 Machete model

2.4 相互作用模型建立

2.4.1 创建颗粒工厂

在EDEM2020中,仿真重力参数设定为-9.8 m/s2。将相关颗粒参数输入到软件中,在土槽中添加两种颗粒工厂(New Factory1、New Factory2)分别产生土壤颗粒与秸秆颗粒。

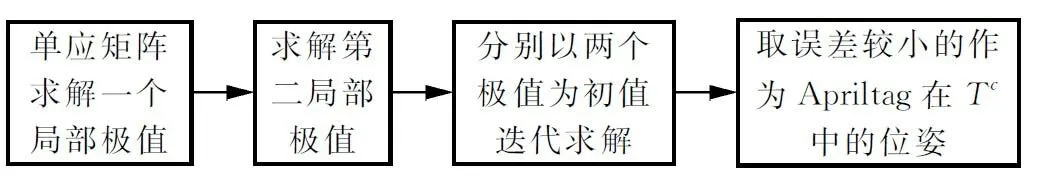

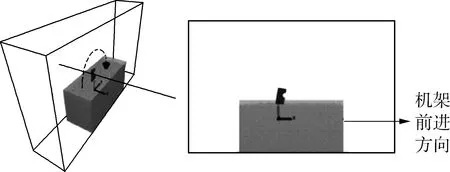

2.4.2 弯刀运动定义

采用EDEM中的两种运动方式,一种是直线运动表征机具前进速度,另一种是曲线运动表征刀具旋转运动。弯刀运动由向前行进的直线运动(Liner Translation)和刀轴的旋转运动(Liner Rotation)两者合成。按表1参数数值设置刀轴转速与前进速度。弯刀运动方向如图4所示。弯刀运动时,秸土混合物会随弯刀运动方向向四周飞溅,所以设定土槽外侧立方体区域为仿真计算区域。

图4 弯刀运动方向Fig. 4 Direction of the scimitar

2.4.3 仿真模型总成

在EDEM中将弯刀运动设定完成后,在建立好的颗粒工厂中开始生产土壤颗粒与秸秆颗粒并落入土槽当中,随后将还田弯刀置于指定位置,即为弯刀—秸秆—土壤三者相互作用模型,同理建立刀辊—秸秆—土壤相互作用,二种相互作用模型如图5所示。

图5 相互作用模型

Fig. 5 Interaction model1.土壤颗粒 2.秸秆颗粒 3.弯刀(刀辊)

3 仿真试验结果分析

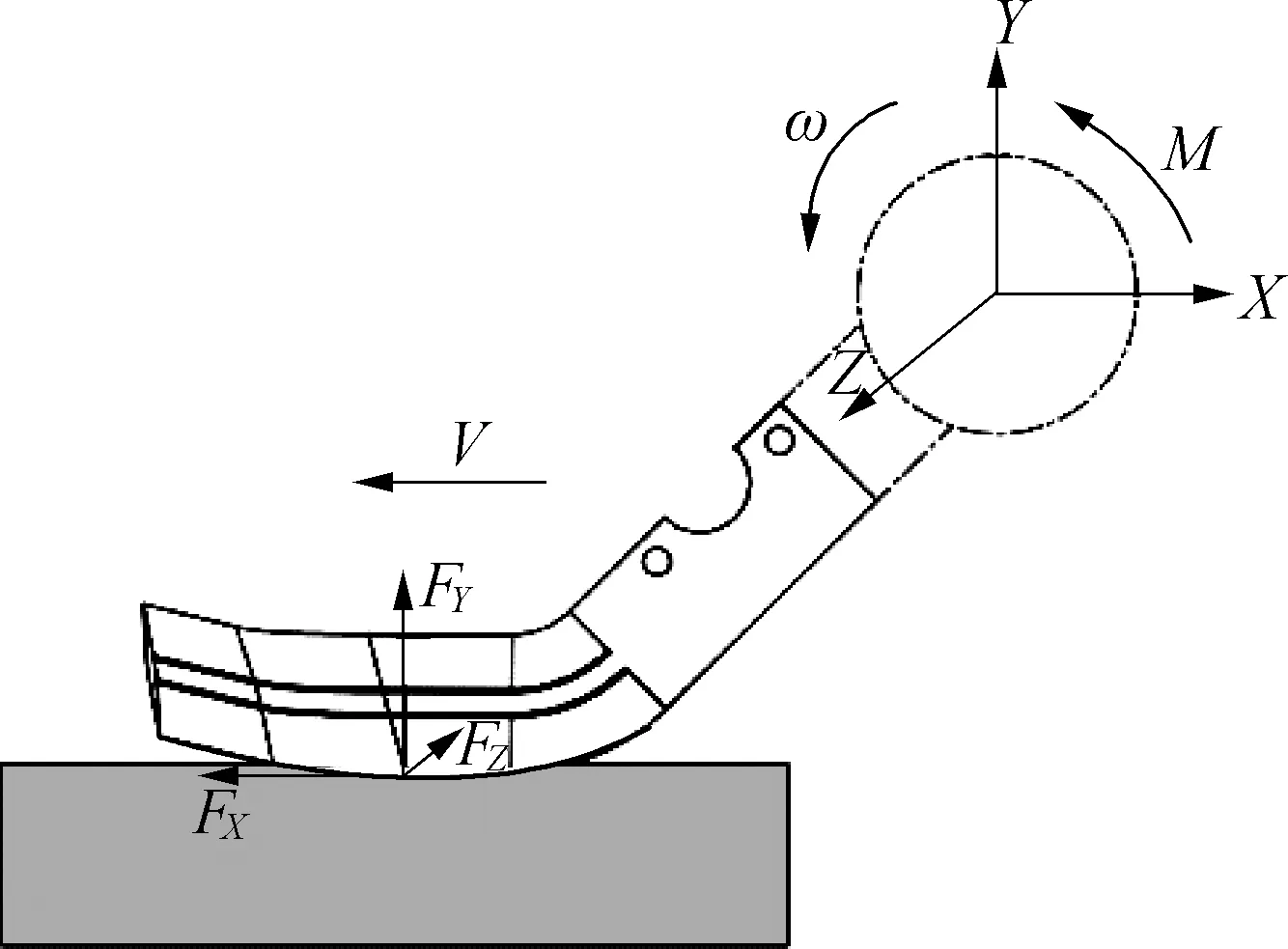

3.1 单把弯刀仿真受力分析

依据所建立的接触模型,对弯刀受力进行分析,弯刀所受水平力FX、纵向力FY、侧向力FZ如图6所示。V为刀辊前进方向,ω为弯刀旋转方向。

图6 弯刀所受力三相力示意图Fig. 6 Schematic diagram of the three phase force exerted on the scimitar

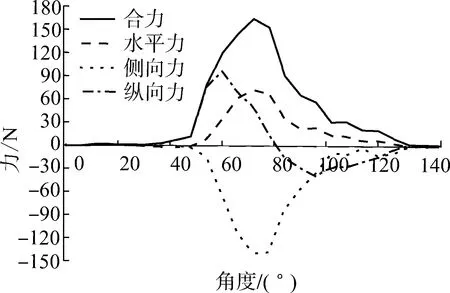

为了减少仿真试验计算时间,本文将刀轴转速扩大10倍,以此探究弯刀受力情况[23-25]。在有秸秆颗粒覆盖条件下,分析弯刀从入土到出土所受到三相力变化如图7所示。

图7 还田弯刀受力变化Fig. 7 Force variation of returning scimitar

由图7可知,随着角度上升,耕深增大,弯刀在X、Y、Z三方向所受最大力的绝对值分别为73.1 N、139.2 N、97.2 N,随着弯刀继续旋转逐渐离开土壤,其所受三相力逐渐减小到0。水平力在弯刀整个切土过程中始终处于X轴上方;侧向力方向始终与水平力相反;纵向力方向先增大,随着角度的变化,受力方向由正方向变为负方向。纵向力先于其他力达到最大值,而水平力与侧向力最大值均产生于最大耕深处。弯刀合力从0逐渐增加直到165.2 N,随后逐渐下降到0,且弯刀所受三向力皆不是平滑曲线,产生这种情况的原因是由于土壤和秸秆被弯刀击碎后刀具所受的力短暂减小,随着弯刀的旋转刀具又重新接触到被压实的土壤时力土壤增大,所导致的微小波动。由分析可知刀具翻埋过程分为三个阶段:第一阶段弯刀切削土壤,此时弯刀受力逐渐增加;第二阶段弯刀破碎土壤,此时弯刀受力达到峰值;第三阶段刀具将土壤进行抛洒弯刀受力逐渐减少。因此,可以得出在旋耕过程中切削土壤和破碎土壤所受到的力要大于抛洒是所受到耕作阻力,此过程与实际情况相符。

3.2 刀辊—秸秆—土壤接触模型扭矩分析

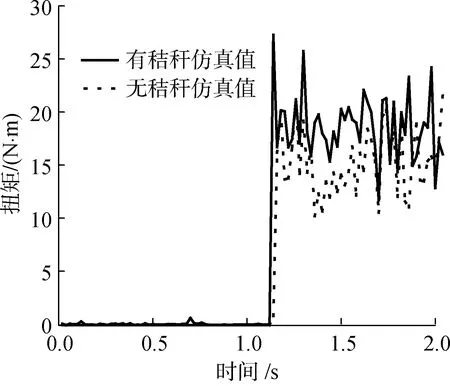

仿真模型数据保存间隔为0.01 s,分别进行无秸秆及秸秆量为3.5 kg/m2的仿真试验,截取刀辊旋转0~2 s内的数据,得出刀辊扭矩变化如图8所示。由图8可知有、无秸秆扭矩最大值分别为25.8 N·m、21.7 N·m,平均值分别为19.5 N·m、17.4 N·m,表明刀辊在有秸秆耕作时平均所消耗功率大于无秸秆消耗功率的12.1%。产生这种现象的原因是刀辊在作业时,弯刀与秸秆接触,会对秸秆进行切割,此时未切碎的秸秆会缠绕弯刀上或跟随弯刀共同运动,这直接导致弯刀下次入土时与土壤接触面积增加,入土阻力增大,从而产生额外功率消耗。

图8 有无秸秆仿真扭矩对比图Fig. 8 Comparison diagram of simulation torque with and without straw

3.3 验证试验与分析

3.3.1 有无秸秆试验值对比

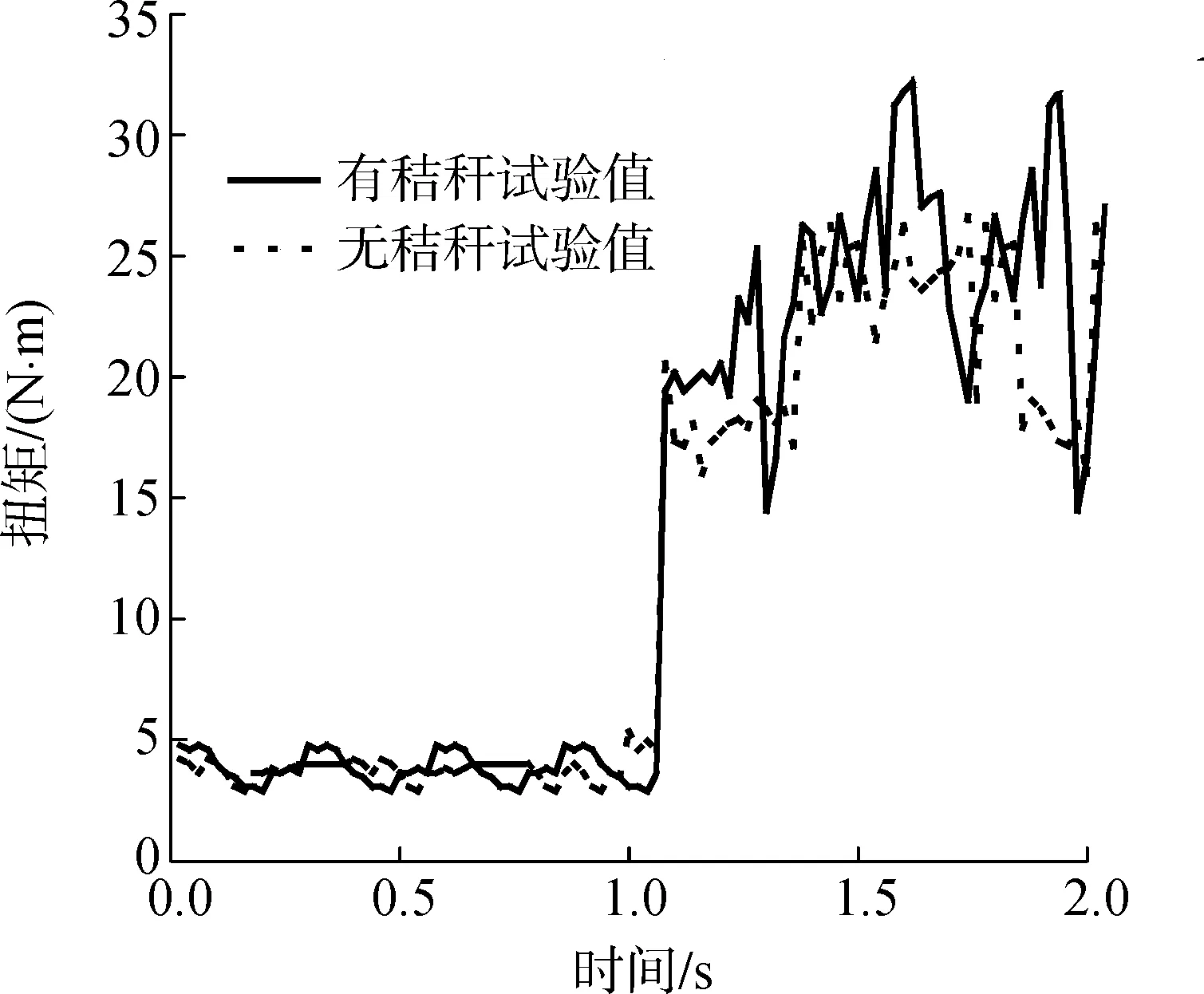

将试验数据导入origin2018中,得出有无秸秆两种状态时,弯刀扭矩随时间变化的曲线如图9所示。

图9 有无秸秆试验扭矩对比图Fig. 9 Torque comparison diagram of straw or no straw test

由图9可知,在刀辊未接触土壤时,扭矩平均值为3.9 N·m,这是由刀辊自重以及试验台摩擦所产生,而在刀辊入土瞬间,扭矩骤然增大,有、无秸秆状态扭矩最大值分别为32.3 N·m、26.7 N·m,平均值分别为23.7 N·m、21.3 N·m,有秸秆状态平均扭矩要高于无秸秆状态扭矩的11.3%左右。主要原因是由于秸秆与土壤颗粒间相互摩擦及吸附作用,会产生一种复杂的内聚力,增加了弯刀阻力,引起扭矩的增加。

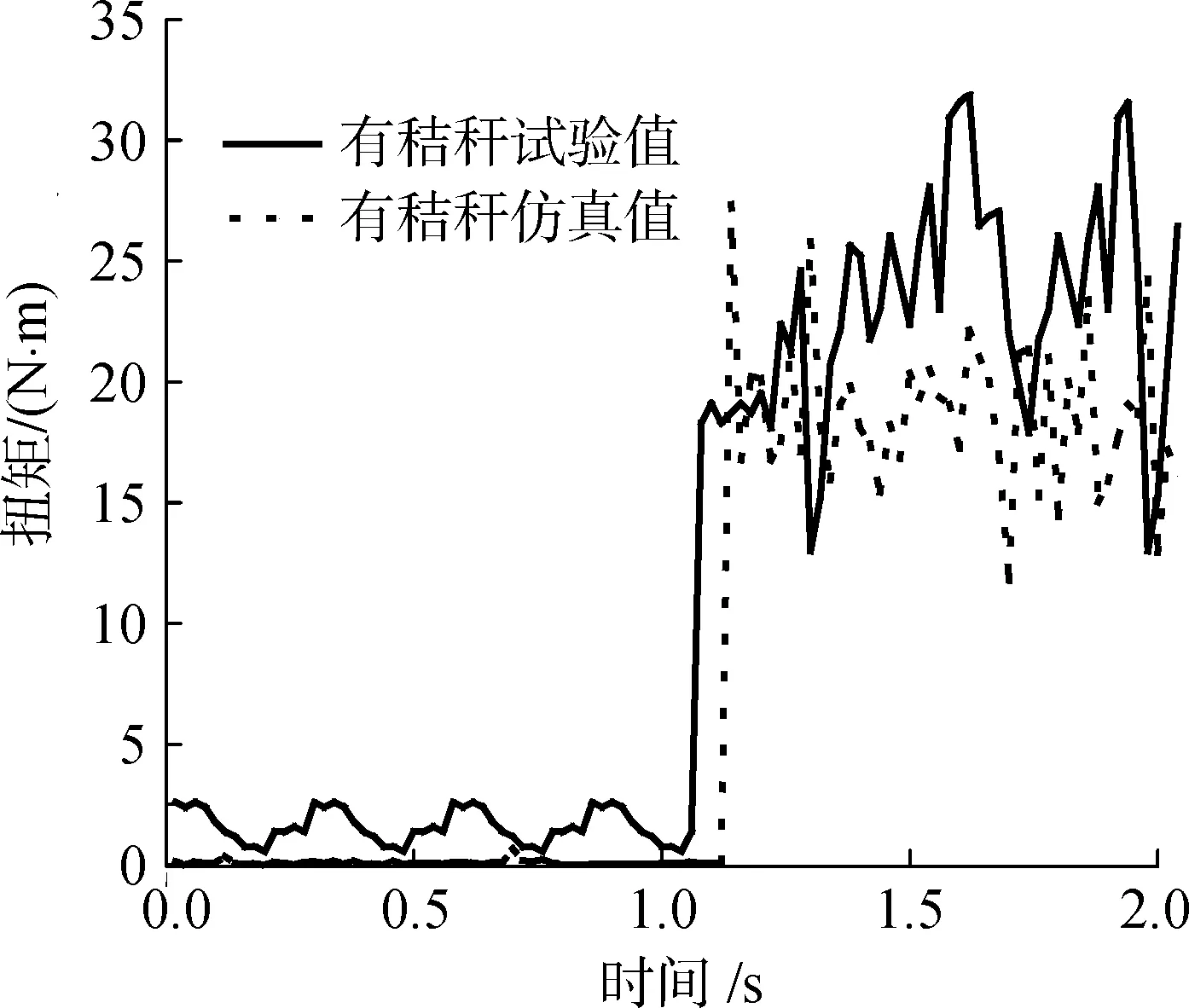

3.3.2 仿真值与试验值对比

以仿真相同参数进行有秸秆状态土槽试验,对比图10中试验值和仿真值可以看出,二者变化趋势基本相同,随着切削土垡厚度和土壤接触面积的增加,刀轴扭矩逐渐增加;当刀轴运行平稳后,同时入土的弯刀面积基本恒定,此时弯刀扭矩变化不大。有秸秆仿真平均值19.5 N·m,有秸秆试验平均值23.7 N·m,试验值高于仿真值,且具有波动多、变化快的特征,这是由于试验过程中土壤的复杂性及机具本身振动导致。二者变化趋势相同也验证了仿真模型的可靠性。

图10 有秸秆仿真与试验对比图Fig. 10 Comparison between simulation and test with or without straw

4 结论

1) 实测三江地区寒地黑土土壤参数,构建机具—土壤—水稻秸秆三者相互作用仿真模型,揭示单把弯刀耕作中三相力变化趋势,并探究在有无秸秆覆盖的土壤中刀辊扭矩变化,在弯刀旋耕速度为240 r/min,耕深为200 mm,前进速度为0.5 m/s时,有、无秸秆刀辊扭矩平均值分别为19.5 N·m、17.4 N·m,仿真表明:刀辊在有秸秆耕作时平均所消耗功率大于无秸秆消耗功率的12.1%。

2) 依托于佳木斯大学实验中心土槽试验台,对含有3.5 kg/m2秸秆进行试验与仿真对比,有、无秸秆状态扭矩最大值分别为32.3 N·m、26.7 N·m,平均值分别为23.7 N·m、21.3 N·m,有秸秆状态平均扭矩要高于无秸秆状态扭矩的11.3%左右,但数据变化趋势基本相同,且试验值具有波动多、变化快的特点,这是由土壤的复杂性、秸秆在弯刀上的附着状态以及机具本身振动引起,二者变化趋势相同也验证了仿真模型的可靠性,后续试验将针对不同黑土类型对弯刀扭矩的影响开展研究。