长宁区块龙马溪组水平段井壁稳定钻井液技术

2022-04-23李道雄李文哲李宏波罗平亚

白 杨,李道雄,李文哲,李宏波,罗平亚

1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都 610500;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.四川长宁天然气开发有限责任公司,四川 成都621000

引言

目前,长宁区块水平井井壁失稳导致的掉块、垮塌是油气勘探、开发面临重大的问题之一。造成井壁失稳的影响因素有很多,大致可以分为以下几个方面:地质力学因素、地层因素、工程因素。地层因素主要有地层构造、地层产状、岩石特性、矿物组成等。在水平段钻进过程中,钻井液对岩石的影响程度在某种意义上决定了井壁的稳定能力。优选微纳米级封堵材料并提高地层封堵能力是解决长宁区块龙马溪组地层井壁失稳的关键[1]。

Cai 等[2]将纳米级SiO2加入到油基钻井液,对页岩微裂缝有良好的封堵效果,应用结果表明,固含量为10% 的纳米SiO2封堵效果最好。刘振东等[3]采用反相(W/O)微乳液法制备了一种纳米颗粒NFD–1,在胜利油田罗家区块应用后,该纳米颗粒进入细微裂缝地层的微小孔隙和裂缝后可以减缓钻井液向地层的渗透。蔡巍等[4]以微纳米级刚性材料G–5 为主要原材料在其表面改性,通过正交实验法合成样品NS–6,在焦页211–4 井的成功应用后,发现NS–6 对微裂缝的封堵效果明显。这些研究说明,优选一种或多种性能稳定的纳米级封堵剂来封堵细微裂缝,是有效解决长宁区块龙马溪组水平段井壁失稳问题的有效途径。

目前,应用到现场的封堵剂粒径大部分分布在微米级,但是对细微裂缝发育的地层效果不是特别理想。因此,针对长宁区块龙马溪组水平段井壁失稳的问题,只有微纳米级封堵剂才能对细微裂缝发育的页岩储层起到有效封堵作用,因此,需要优选适用于油基钻井液的专用封堵材料,在井壁形成致密的封堵层,提高井壁稳定性能[5-8]。

1 地层研究及井壁失稳分析

1.1 岩石微观结构

龙马溪组水平段页岩岩芯局部层段厚度较小,并发育大量层理,局部层段裂缝充填盐晶体,岩石易断裂。龙马溪组页岩水平段在钻进过程中,容易出现塌陷、断块等失稳现象。采用环境扫描电子显微镜(SEM)对龙马溪组的岩芯裂缝进行分析发现,龙马溪组页岩层理发育,层状结构明显,裂缝发育(图1),裂缝中见盐晶体,这些裂缝开口约2∼5µm,岩样易沿层理裂缝滑动使岩石力学强度减弱。在钻井液侵入之后,造成现有微裂缝继续扩张,极易发生井壁失稳等问题。因此,在钻进过程中,钻井液添加剂的优选尤为重要[9-13]。

图1 地层岩样SEM 扫描电镜照片Fig.1 SEM image of stratum rock sample

1.2 储层岩性分析

对于龙马溪组水平段页岩岩芯进行X–射线衍射实验,测试其矿物组成并分析其脆性指数,计算公式为

式中:BI—脆性指数,%;

Vqua—石英和长石含量,%;

Vdol—白云石含量,%;

Vcal—方解石含量,%;

Vcla—黏土总含量,%;

Voth—其他矿物成分含量,%。

龙马溪组水平段岩芯全岩矿物和黏土矿物分析结果见表1 和表2。由表1 和表2 可见,龙马溪组水平段岩芯以石英为主,平均含量约49.90%,含有少量方解石和长石。其黏土矿物主要为高岭石、绿泥石和易高混合层,无蒙脱石。平均脆性指数约为64.67%。该类页岩硬度高,机械强度高,水化和膨胀能力较弱,但是由于油基钻井液的润滑性能降低了裂缝面的摩擦系数,使钻井液极易进入裂缝,增大了缝尖应力强度。在高应力和外力作用下微裂缝逐渐延伸,使井周有效应力逐渐降低,微裂缝进一步发生扩展,导致井壁失稳[10-11,14]。

表1 深层页岩岩芯全岩矿物分析Tab.1 Whole rock mineral analysis of deep shale core %

表2 深层页岩岩芯黏土矿物分析结果Tab.2 Results of clay mineral analysis in deep shale core %

1.3 井壁失稳机理分析

由以上分析可知,龙马溪页岩储层石英含量高,石英颗粒间呈点、线接触,针片状黏土颗粒充填于微晶石英颗粒之间,致使其整体定向特征较弱。通过全岩矿物分析和黏土矿物分析可知,龙马溪组页岩是弱水敏性的硬脆性页岩,钻井液滤液进入致使页岩胶结强度变低,以及近井壁地层孔隙压力增加从而诱发微裂缝扩展延伸致使井壁坍塌失稳。通过地层裂缝特征可知,龙马溪组水平段裂缝分布范围大致在微纳米级别,但是现场使用的钻井液将不能满足对微裂缝封堵要求,钻井液滤液沿着微裂缝侵入地层,使岩石之间的胶结能力变弱,地层微裂缝扩张,发生掉块、井壁坍塌等井壁失稳问题[15-16]。

2 井壁稳定钻井液体系研制及性能

对龙马溪组页岩地层岩性、裂缝发育、水敏性及储层裂缝发育等特征进行系统分析表明,龙马溪组页岩为弱水敏、硬脆性页岩。该地区微裂缝发育,在钻井液侵入微裂缝时,井壁出现掉块、垮塌等现象。油基钻井液在滤失、润滑性、抗高温等性能方面优于水基钻井液,且性能相较于水基钻井液稳定,根据实际问题建立了一套针对龙马溪组页岩井壁失稳的微纳米封堵方案和微纳米封堵油基钻井液体系。油基钻井液在裂缝中传播速度较水基钻井液慢,瞬时滤失很小,这就说明泥饼形成瞬间更少的滤液进入地层,为稳定井壁提供有力保障,因此,选择油基钻井液来解决龙马溪组水平段井壁失稳问题[17-24]。

2.1 油基钻井液关键处理剂优选

2.1.1 有机土优选

实验室通过在300 mL 的5#白油中加入3%有机土,在150°C老化16 h后,测试不同有机土的流变性能、中压失水、成胶率,来优选出综合性能较好的有机土(表3)。从表3 可以看出,各实验浆在150°C、16 h 条件下热滚后,4 种有机土在5#白油中表现出不同的适应性,有机土HW Gel–3 在常温下静置90 min后,试管底部无沉淀,成胶率高达70%。在流变性能和失水方面,考虑到龙马溪组现场施工情况,有机土HW Gel–3 所表现的抗温性能、提切性能可以满足现场施工要求。

表3 有机土优选实验结果Tab.3 Optimum expriment results of organic soil

2.1.2 乳化剂优选

以“基浆1[基浆1:300 mL 5#白油+20%CaCl2溶液(质量分数25%)+3% 有机土]+乳化剂(3% 主乳化剂+1%辅乳化剂)”为实验浆,在150°C条件下老化16 h后,测试不同实验浆的流变性能、中压失水和破乳电压,优选出综合性能较好的乳化剂。乳化剂优选实验结果见表4。

从表4 可以看出,各个实验浆在150°C条件下老化16 h 后的破乳电压值均大于900 V,体系均稳定;基浆1 中没有添加乳化剂,未形成乳状液,故基浆1 的破乳电压为2 034 V;乳化效果越好,油包水乳状液分散越均匀,钻井液的表观黏度相对提高,乳化剂OME 实验浆的表观黏度较高,并且滤失量最小,优选其为构建钻井液体系的乳化剂。

表4 乳化剂优选实验结果Tab.4 Optimum expriment results of emulsifier

2.1.3 降滤失剂优选

以“基浆2[基浆2:300 mL 5# 白油+3% 主乳化剂+1% 辅乳化剂+20% CaCl2溶液(质量分数25%)+3% 有机土]+4% 降滤失剂”为实验浆,在150°C条件下老化16 h后,测试不同降滤失剂的流变性能、API 失水量和HTHP 失水量,优选出综合性能较好的降滤失剂。

降滤失剂优选实验结果见表5。

表5 降滤失剂优选实验结果Tab.5 Optimum expriment results of fluid loss reducer

由表5 可见,与降滤失剂OFC、YJ–2 和KJR 相比,Trol–101 效果最优,可抑制高温高压滤失量,增强泥饼致密性,满足优化设计指标。鉴于此,选用Trol–101 作为核心降滤失剂。

2.1.4 微纳米封堵剂优选

根据龙马溪组地层岩样微裂缝与微观孔隙的特征,优选了微纳米封堵剂:单向压力封堵剂、ME–CAL、二氧化钛、SMXFT。采用220 nm 孔径微孔滤膜来评测封堵剂的封堵能力。以“基浆3[基浆3:5# 白油+20.0% CaCl2溶液(质量分数25%)+3.0%有机土+0.5% 氧化钙+2.0% 主乳化剂+1.0% 辅乳化剂+4.0% 降滤失剂+2.0% 润湿剂+1.5% 封堵剂XNZD–1+1.5% 封堵剂XNZD–2]+0.5% 封堵剂”为实验浆,测试各实验浆在150°C条件下老化16 h 前后的封堵性能,以220 nm 孔径滤膜的滤失量为主要指标,微纳米封堵剂优选实验结果见表6。

表6 微纳米封堵剂优选实验结果Tab.6 Experimental results of optimal dosage of modified graphene

实验优选封堵剂SMXFT,使用该封堵剂后,泥饼厚度最小1.62 mm,220 nm 孔径滤膜的滤失量最小,滤失量为8.2 mL,微观封堵良好。纳米封堵剂SMXFT 固含量为10%的改性石墨烯,SEM 扫描电镜照片见图2a 和图2b,粒径116.0∼714.4 nm,平均粒径292.8 nm(图2c,图2d)。纳米封堵剂所采用的封堵评价方法是采用孔径为220 nm 纳米滤膜测量HTHP 滤失量,石墨烯加入到油基钻井液后评价石墨烯的封堵性能,整个流体体系具有稳定的触变性。另外,石墨烯自身性质的缘故也弥补了纳米材料易团聚的问题,因其吸附作用可使得添加剂之间更好发挥自身作用,从而提高材料利用率。

图2 改性石墨烯SEM 扫描电镜照片及粒径分析Fig.2 SEM images and particle size analysis of modified graphene

在此优选基础上,进一步优选,建立了适用于龙马溪组水平井的油基钻井液基础体系,其配方为:5# 白油+20.0% CaCl2溶液(质量分数25%)+3.0%有机土HW Gel–3+0.5%氧化钙+2.0% 主乳化剂+1.0% 辅乳化剂+4.0% 降滤失剂Trol–101+2.0% 润湿剂MOWET+1.0% 提切剂ML–CSON+1.5% 封堵剂XNZD–1+1.5% 封堵剂XNZD–2+0.5% 封堵剂SMXFT+重晶石(密度2.0 g/cm3),油水比为80:20,将钻井液配方命名为LMX–1。

2.2 钻井液体系性能评价

2.2.1 封堵性能评价

(1)渗透性封堵评价

对钻井液LMX–1 的渗透性封堵性能进行研究,利用砂床侵入实验对比微纳米封堵剂添加前后的侵入深度,以此说明钻井液的渗透性封堵效果。

实验方法如下:

①将20∼40 目的石英砂在105°C高温条件下烘4 h;

②在钻井液滤失仪中加入烘干的石英砂,并加入钻井液;

③测定不同浆液在砂床的侵入深度;

④将配制好的浆液在150°C条件下老化16 h,0.69 MPa 条件下测量侵入深度。

实验数据表明(表7),钻井液基浆在砂床中的侵入深度为5.2 cm,漏失量为0,钻井液基浆中的有机土、重晶石等对石英砂孔隙进行了一定程度的封堵,但是由于颗粒较大封堵效果差,钻井液侵入深,在基浆中加入优选以后的微纳米级封堵剂,侵入深度为2.2 cm,封堵效果有了很大的提升,微米级封堵剂填充了由重晶石等大颗粒在石英砂孔隙通过架桥形成的次级小孔隙。由于石墨烯其分布范围广,可对形成的上级孔隙进行有效的封堵。

表7 砂床侵入实验结果Tab.7 Sand bed invasion expriment results

(2)微纳米孔(缝)的封堵评价

根据龙马溪组岩芯微观孔隙特征的分析结果,采用220 nm 微孔滤膜模拟漏失介质孔径对钻井液LMX–1 进行微纳米孔(缝)封堵性能评价,以漏失量为评价指标。实验发现,经过220 nm 微孔滤膜时,钻井液LMX–1 的瞬时滤失量均为0,30 min 后滤失量仍均为0,表明该钻井液体系具有较强的封堵微裂缝和微观孔隙的能力。

2.2.2 抗岩屑污染

向油基钻井液LMX–1中,加入不同质量分数的钻屑,在2 000 r/min 下高速搅拌30 min后,在150°C下老化16 h 测量钻井液性能,见图3、图4。

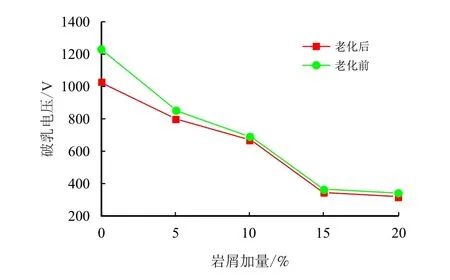

由图3、图4 可知,随着地层岩屑加量的增加,体系的塑性黏度逐渐增大,破乳电压值从初始的1 256 V 下降到1 024 V,但是破乳电压值下降幅度较小。当岩屑加量在20%以下时,体系的流变也能满足,破乳电压值高。当岩屑加量为20%时,滤失量大幅增加,相比钻井液基浆滤失量增加5 mL,此时六速黏度计已经不能正常测定老化以后钻井液的流变性参数,说明固相含量超标,造成钻井液流变性能变差,从而影响其携岩性能。当钻井液中侵入过多的岩屑时应该立即开启地面固控装置,减少钻井液中固相含量,保证钻井液正常工作。

图3 随岩屑加量高温高压滤失量变化图Fig.3 Change of FLHTHP with cuttings loading

图4 随岩屑加量破乳电压变化图Fig.4 Demulsification voltage changes with cuttings loading

2.2.3 沉降稳定性评价

钻井液的沉降稳定性严重影响钻井液的其他性能,引发钻井事故。油基钻井液中润湿剂将重晶石表面由亲水转变为亲油,从而提高在油相中的悬浮分散性以防止重晶石发生沉降,因此,沉降稳定性是评价油基钻井液性能好坏的一项重要性能指标,尤其高密度条件下。配制4 种不同密度油基钻井液,用量筒法在室温下分别静置12 和24 h,用密度计测量上下部密度差,通过密度差值的大小来表征沉降稳定性的好坏。实验条件为150°C、热滚16 h,实验结果见图5。

图5 钻井液体系不同时间密度差Fig.5 Density difference of drilling fluid system at different times

由图5 可知,同一密度的油基钻井液体系,随着静置时间的增加,上下部密度差逐渐增大,但是4 种密度体系的钻井液室温下静置24 h后,上下部密度差均小于0.020 g/cm3,当钻井液体系密度为2.0 g/cm3,钻井液体系密度差为0.019 g/cm3,说明该微纳米封堵油基钻井液体系的内部结构黏度强,形成了很牢固的空间结构;该钻井液体系中润湿剂的改性效果明显,重晶石表面由亲水性翻转为亲油性,使得重晶石在钻井液中有了更好的分散性,进一步使得钻井液有了良好的沉降稳定性。此外,不同密度的同一体系静置相同的时间,密度差呈现出一定的差异性,是由于不同密度体系所含固相不同,密度越高,固相含量越多,沉降后上下部密度差越大。

3 现场应用

试验井水平段主要位于龙马溪组页岩层,钻进过程中易发生垮塌、卡钻等复杂问题,同时钻遇裂缝发育带时可能存在异常高压。为保证高效低成本钻井,需要严防井下出现垮塌,早发现井下垮塌前兆,及时处理,防止情态向严重局面发展。应加强监控,按实际情况调整钻井液密度,维护好钻井液性能,保证顺利钻达靶点。

3.1 钻井液性能

在深入分析龙马溪组水平段井壁失稳机理的基础上,优化设计得到适合于长宁区块龙马溪组的油基钻井液配方。该井壁稳定钻井液在现场成功应用后(图6),避免了龙马溪组水平段井壁失稳等复杂事故的发生,节约了工时。

在龙马溪组井壁易失稳层位,钻井液的动塑比为0.22∼0.25,动塑比持续处于优异状态,在水平段内钻井液的携岩能力和井眼清洁效率良好(图6a);在水平段钻进时,试验井段钻井液失水造壁性良好,初始水为0,这说明钻井液在井壁上形成泥饼,且无滤液进入地层。最终30 min 高温高压失水低于2.0 mL,减弱了滤液在裂缝中的压力传递,有力保障了水平段钻进时井壁的稳定性(图6b)。

图6 钻井液现场维护试验Fig.6 Field maintenance test of drilling fluid

3.2 井壁稳定分析

该技术在N–212 井进行试验,该井试验井段为3 600∼4 200 m,由于该试验井在完钻之后未进行井径测井作业,通过钻井时扭矩变化来间接进行井壁稳定分析,钻井时扭矩变化如图7 所示。

在钻进过程中,由于井壁失稳导致大掉块发生时,掉块掉落在钻头周围后会导致扭矩突变,长时间掉块及掉块较多时会导致扭矩增加,因此,可以通过扭矩的变化来判断井下井壁失稳等复杂情况。

由图7 可知,在试验井段3 600∼4 200 m,试验前平均扭矩为8.80 kN·m,试验后平均扭矩降为6.78 kN·m,同比减小了23%。该变化间接说明该体系有利于提高龙马溪组水平段井壁稳定性。

图7 钻井时扭矩变化图Fig.7 Diagram of torque variation during drilling

现场试验证明,该钻井液体系不仅对井壁能进行有效封堵,同时能有效控制钻井液滤失量,使得钻井液滤液难以进入目的层细微裂缝,从而减少掉块、降低扭矩。该现场应用结果也佐证了钻井液体系有利于维持井壁的稳定性。

4 结论

(1)长宁区块龙马溪组页岩层是以石英为主,伊/蒙混层为辅的硬脆性泥页岩,平均脆性指数约为64.67%。随着井深不断增加、应力及外力不断增加的条件下使微裂缝发育,钻井液滤液侵入造成井壁失去平衡,导致井壁掉块、坍塌等复杂情况。

(2)根据长宁区块龙马溪组水平段井壁失稳特性,室内根据紧密堆积原理采取多种粒径复配,建立了针对解决长宁区块龙马溪组页岩井壁失稳的微纳米封堵方案:1.5%封堵剂XNZD–1+1.5%封堵剂XNZD–2+0.5%石墨烯SMXFT,现场应用表明,该纳米封堵方案有良好的封堵效果。

(3)现场应用表明,钻井时试验前平均扭矩为8.80 kN·m,试验后平均扭矩降为6.78 kN·m,同比减小了23%。证明该微纳米封堵方案所形成的钻井液体系封堵能力强,井眼清洁能力和抗温性能良好,且具有较强的抗污染能力和失水造壁性能,使得钻井液体系易于现场维护。