渤海某油田稠油破乳剂优化实践

2022-04-23杨海波

The Optimization Practice of Heavy Oil Demulsifier in an Oilfield in Bohai

YANG Hai-bo

(CFD Operating Company, Tianjin Branch of China National Offshore Oil Corporation, Tianjin 300461, China)

【摘 要】随着稠油开采量的不断提高,稠油采出液的乳状液结构复杂、稳定性增强,使得破乳脱水难度加大。目前,稠油破乳脱水慢的难题日益凸显,并严重制约稠油油藏的有效开发,稠油乳状液破乳技术已成为稠油开发生产的研究热点之一。论文针对渤海某油田的稠油油品,在原有破乳剂的基础上对其进行改性,提高其破乳能力和效率。现场效果表明:新破乳剂应用后,各级原油系统含水及污水含油率均大幅降低,一级分离处理装置油相出口含水从30%降至22%,二级分离处理装置油相出口含水从10%降至5%,一级分离处理装置水相出口含油值从226 ppm降至180 ppm。通过破乳剂的优化实践,其不仅可以保证污水含油和外输原油含水指标达标,而且可以节约运行成本。

【Abstract】With the continuous improvement of heavy oil production quantity, the emulsion structure of heavy oil produced fluid is complex and its stability is enhanced, which makes it more difficult to demulsify and dehydrate. At present, the problem of slow demulsification and dehydration of heavy oil is becoming increasingly prominent, which seriously restricts the effective development of heavy oil reservoir. The demulsification technology for heavy oil emulsion fluid has become one of the research hotspots of heavy oil development and production. Aiming at the heavy oil product of an oilfield in Bohai, this paper modifies it on the basis of the original demulsifier to improve its demulsification ability and efficiency. The field results show that after the application of the new demulsifier, the water content of crude oil systems at all levels and the oil content of sewage are greatly reduced, the water content at the oil phase outlet of the primary separation and treatment unit is reduced from 30% to 22%, the water content at the oil phase outlet of the secondary separation and treatment unit is reduced from 10% to 5%, and the oil value at the water phase outlet of the primary separation and treatment unit is reduced from 226 ppm to 180 ppm. Through the optimization practice of demulsifier, it can not only ensure that the oil content of sewage and the water content of exported crude oil meet the standard, but also save the operation cost.

【關键词】海上油田;高含水采出液;化学药剂优化;稠油破乳剂;节能减排

【Keywords】offshore oilfield; high water cut produced fluid; chemical optimization; heavy oil demulsifier; energy saving and emission reduction

【中图分类号】TE39 【文献标志码】A 【文章编号】1673-1069(2022)02-0168-04

1 引言

随着原油开采技术的不断发展,稠油开采量越来越大,稠油与地层水在采出过程中由于剧烈的拉伸、剪切、搅拌等作用,导致采出液的乳状液结构比较复杂、稳定性增强,进而使得破乳脱水难度加大,出现一些十分突出且亟待解决的问题,主要表现在:①油水沉降时间长,分离速度变慢;②沉降分离过程中出现较多的乳化层;③药剂破乳速度降低,污水含油量增加。因此,稠油破乳脱水是油田生产稠油过程中不可或缺的环节。

海上石油设施在进行生产处理时受甲板空间、处理停留时间、设备条件等因素制约,处理流程中脱水停留时间短、脱水难度大,因此,快速、持续化的原油脱水过程尤为重要[1]。随着开发程度的逐步提高,我国大部分的海上油田已进入开发生产的中后期,采出液状态也越来越复杂,采出液处理难度越来越大。因此,对海上油田应用的破乳剂的脱水和清水性能提出了更高的要求。为提升破乳剂性能,研究人员针对破乳剂结构与采出液组成之间的关系进行深入探讨[2-5]。

2 研究背景

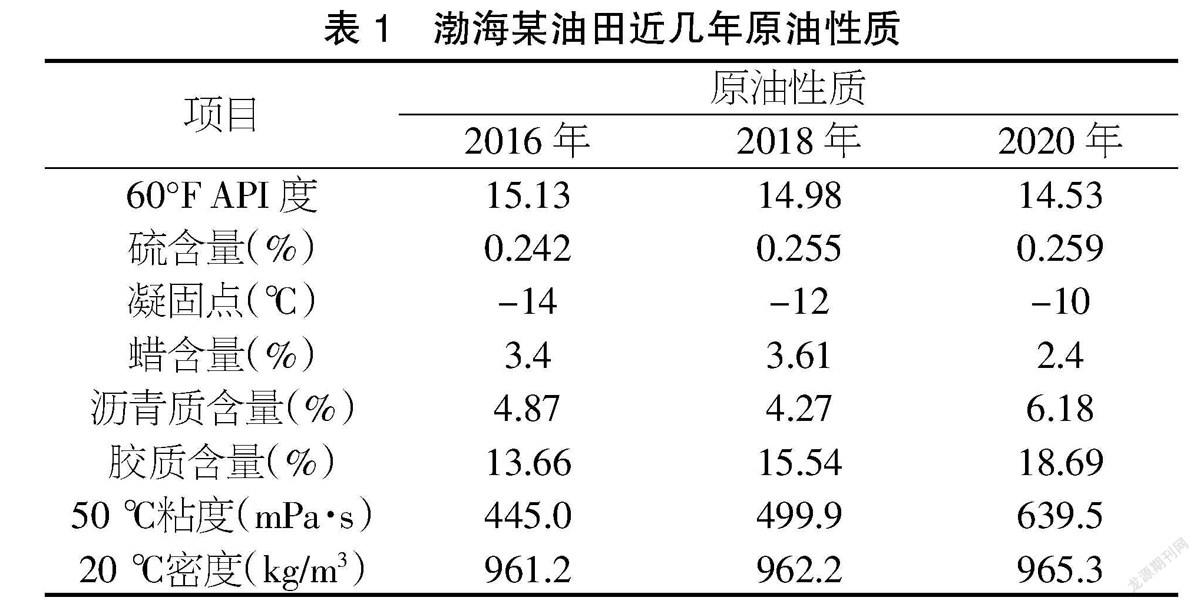

渤海某油田地层条件复杂,产液综合含水量高达90%以上,采出液量大、流速快,在流动中受到的剪切力强,后期随着原油开采越来越粘稠(见表1),导致该油田的采出液面临脱水易、脱净难、脱水脏的问题,现场实际处理的难度大幅上升[6]。为解决此类问题,在油田日常生产中提高破乳剂注入浓度使处理的原油和污水处理达标,因此,这也大幅增加了成本压力。

因此,本研究的主要目的是针对渤海某油田近几年高含水稠油处理中出现的问题,从破乳剂试验换型入手,对破乳剂脱水组分与净水组分进行复配调整,通过在现场进行试验验证优化后的破乳剂效果,以达到提高原油的脱水速度、降低生产污水的含油值、提高流程处理效果,同时降低运行成本的目标。

3 渤海某油田生产工艺流程

渤海某油田的生产工艺流程如图1所示。

4 破乳剂优化

4.1 破乳劑品种优化

4.1.1 脱水组分的选择

高含水采出液脱水一直是研究人员重点攻关的课题,高含水采出液流速快、受剪切力强,再加上原油重质化的影响,因此,形成的乳状液中往往含有大量复杂的多重乳液。从表面上看,这类多重乳液脱水难度不大,静置一段时间便能脱出大部分的水,但实际上这类多重乳状液是游离水分离快、乳化水分离难,具体表现为脱出污水含油高、净化油含水高。该油田原用破乳剂为多层面立体网状结构的大分子改性聚醚(代号CP-99)。使用初期该型号破乳剂因脱水速度快等特点能满足现场的处理要求,但随着油田生产开发进入后期产液的重质化,现场在用破乳剂已经不能满足要求,主要表现为在现场使用中脱水速度慢、水色变差,现场电脱水器时常处于过电流状态,在流程停留时间内,脱水速率明显不能满足正常工作的要求。

通过交联对大分子聚醚进行扩链改性,扩链后的聚醚分子中存在多个亲水亲油基团,在油水界面形成多点吸附,界面活性大大增强,进一步提升破乳剂的亲水、润湿、渗透能力,能有效提高其脱水速度和脱水深度[7-10]。因此,本文分别采用乙二酸、邻苯二甲酸酐、顺丁烯二酸酐、TDI、MDI和丙烯酸对CP-99的主剂酚胺树脂基聚醚进行改性优化,乙二酸、邻苯二甲酸酐、顺丁烯二酸酐、TDI、MDI和丙烯酸各自按照用量2%、4%、6%和8%合成了24个交联改性聚醚样品,并在该油田现场选取有代表的综合油样进行了室内瓶试,目的是选出脱水速率和脱水速度最佳的配方,乙二酸、邻苯二甲酸酐、顺丁烯二酸酐、TDI、MDI和丙烯酸各自选取效果最好的配比得到6个交联改性聚醚样品(分别命名为样品CP-222、CP-223、CP-224、CP-225、CP-226、CP-227)再进行效果对比,以下为试验结果(见表2)。

由表2数据可知,经过了丙烯酸的交联改性的酚胺树脂基聚醚系列破乳剂中,室内合成样CP-227的脱水速度最快、终脱水率最大、净化油含水最低。因此,本文选用CP-227作为脱水组分。

4.1.2 净水组分的选择

对高含水油田来说,破乳剂除了能将原油处理合格,还需要对分离出的污水进行一定的“预处理”,减轻清水剂在后续污水处理上的压力。在改性聚醚破乳剂CP-227的清水效果不足的情况下,再次对配方的清水能力进行优化。本次室内评价中,以4种“清水”型破乳剂,即1#(多嵌段聚醚)、2#(阳离子丙烯酰胺共聚物A)、3#(阳离子丙烯酰胺共聚物B)和4#(SP169)分别与脱水组分样品CP-227按1∶1的比例复配得到样品CP-228、CP-229、CP-230、CP-231。继续进行效果对比,以下为试验结果(见图2),其中对比样是加破乳剂CP-99的样品。

由图2可以看出,与加入破乳剂的参比样相比,加入1#(多嵌段聚醚)的清水效果最明显,优于加破乳剂CP-99的参比样。因此,选择1#(多嵌段聚醚)作为清水组分,与前面优选出的脱水组分样品CP-227进行复配,以提高破乳剂的整体性能。

4.1.3 破乳剂配方的确定

将脱水组分样品CP-227与清水组分样品1#(多嵌段聚醚)按2∶1、3∶2、1∶1、2∶3、1∶2的比例复配,得到复配破乳剂CP-228A、CP-228B、CP-228、CP-228C、CP-228D。将各复配破乳剂按加药浓度加入离心瓶中,继续进行效果对比,以下为试验结果(见表3),其中对比样是加破乳剂CP-99的样品。

由表3可以看出,确定脱水组分样品CP-227与净水组分样品1#(多嵌段聚醚)按3∶2复配具有较好的互补与协同作用,形成的破乳剂CP-228B脱水速度最快、终脱水率最大且脱出水色较好,在相同加注浓度下,其脱水速度、脱出水色优于CP-99,净化油含水相当。故最终确定破乳剂的结构并进行工业化生产,将成品BH-228B与之前现场一直使用的破乳剂(对比样)进行现场应用对比。

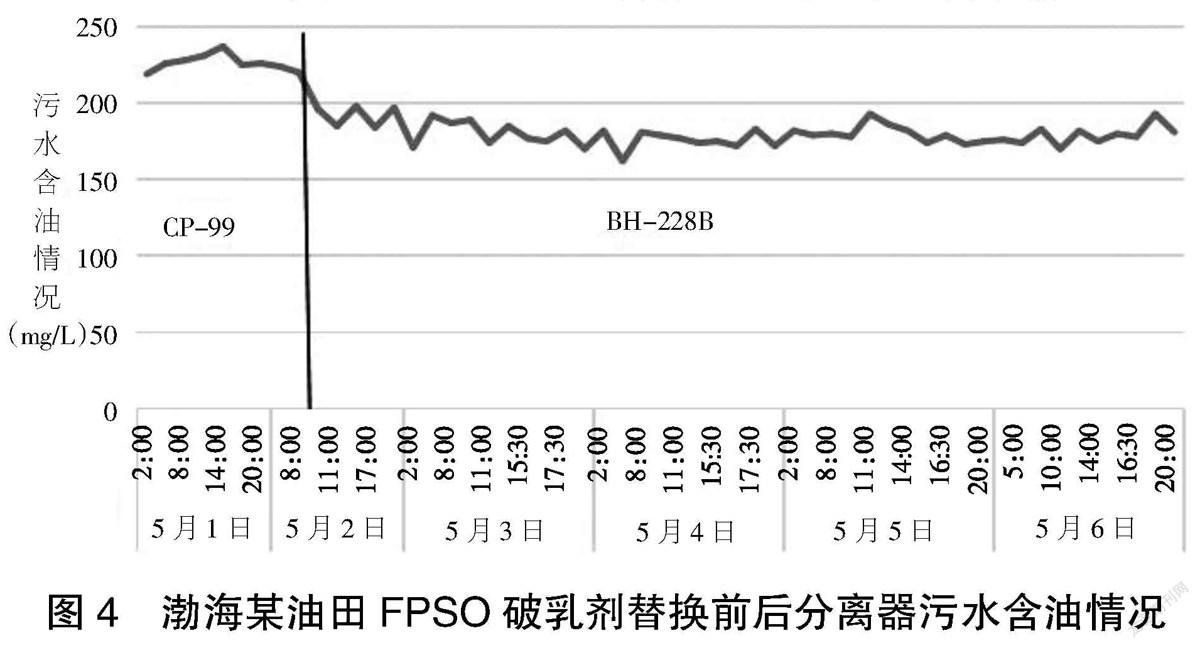

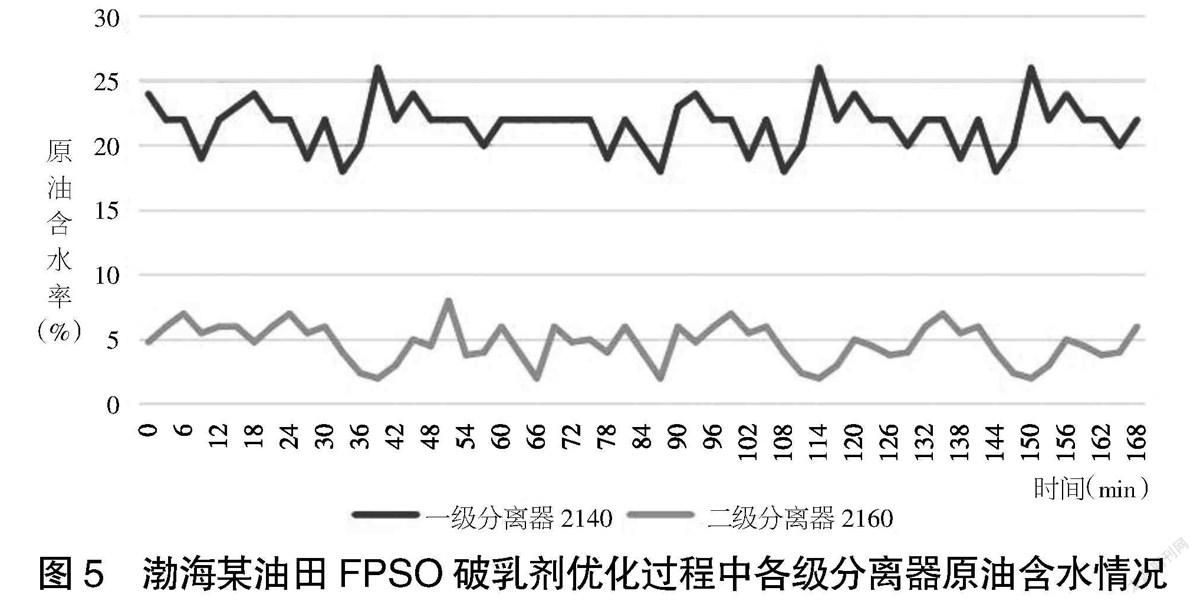

4.2 破乳剂现场应用

为验证新配方效果,将优化后的破乳剂BH-228B在渤海某油田现场进行了应用试验,在保持加药流程和加药量不变的情况下,在平台以及FPSO管汇处加入总计260 mg/L加注浓度(基于油田产油量)的破乳剂。在FPSO油相取样口监测到的油中含水的变化见图3,处理流程乳化界面情况见图4以及污水含油的变化见图5。

图3为破乳剂切换期间FPSO各级分离设备处理后原油含水值随时间的变化曲线,从图中可以看出,在将破乳剂切换为破乳剂BH-228B后,一系列处理后的原油含水值明显降低,一级分离处理装置油相出口含水从30%减少至22%,二级分离处理装置油相出口含水从10%左右减少至5%。

观察破乳剂切换期间FPSO原油系统一级分离器界面仪后,结果显示破乳剂BH-228B切换应用后,各级分离器油水界面稳定,乳化层减少,原油处理效果良好,流程在线运行稳定。

图5为破乳剂切换期间FPSO各级分离器污水含油值随时间的变化曲线,从图中可以看出,原用破乳剂切换为破乳剂BH-228B后,一级分离器V-2140污水含油值由226 mg/L降至180 mg/L,其他水相出口污水含油值保持稳定。

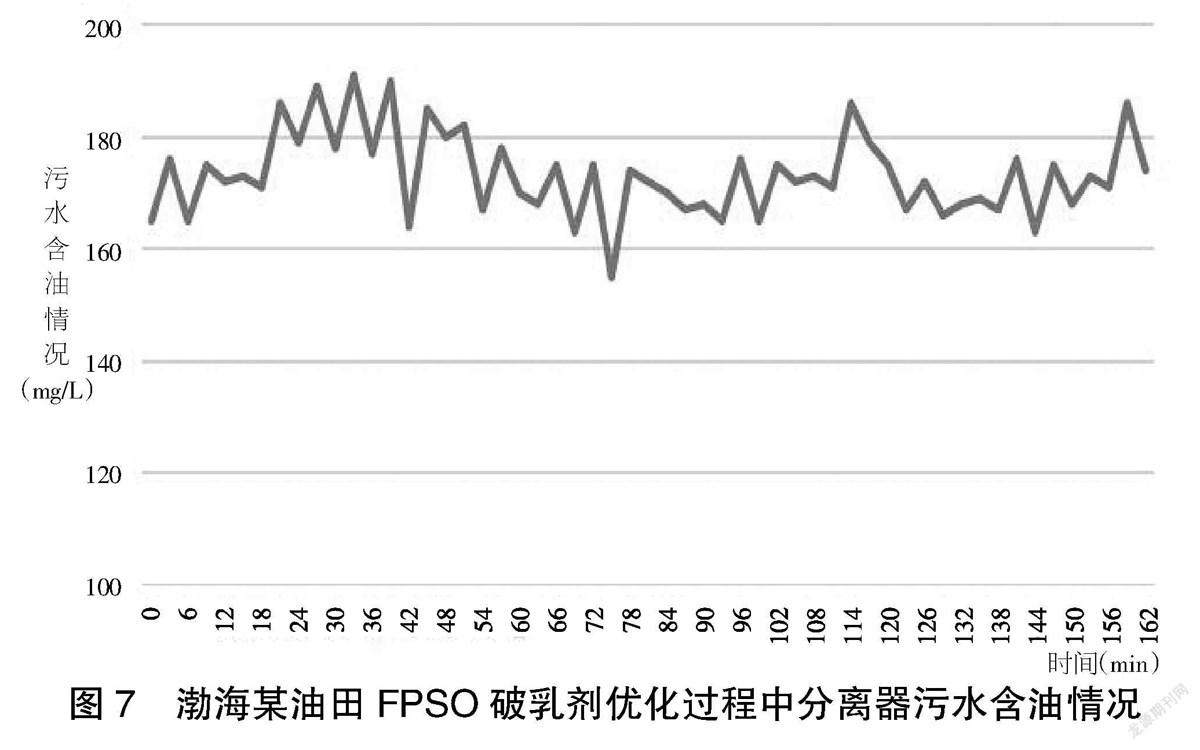

4.3 破乳剂应用优化

渤海某油田采用井口平台加药、管道破乳、FPSO分离器脱水工艺,但考虑到调整破乳剂前端加注药剂可以增加药剂的停留时间以及油田油井采出液含水率高会对药剂效果产生影响,因此,破乳剂BH-228B应用后,对药剂加注点和加注量进行优化。优化方案主要为针对平台油井油品性质、油井温度以及含水量的不同,摸索各加注点破乳剂最佳的处理效果,逐个调整破乳剂的加注点和加注量,并将部分破乳剂BH-228B从生产分离器油相出入口处注入,将破乳剂总的加注浓度从260 mg/L降到210 mg/L。药剂优化前后生产分离器原油含水、乳化界面以及污水含油监测的变化见图6和图7。

由图6和图7可以看出,破乳剂BH-228B加注浓度从260 mg/L优化到210 mg/L的过程中,該油田FPSO原油处理系统各级分离器油相出口、水相出口监测数值保持稳定,从中控核子界面仪观察结果显示各级分离器油水界面稳定、乳化层减少,原油处理效果良好,流程在线运行稳定。这表明,优化配方BH-228B的综合性能大大优于原用破乳剂,同时,可以大大减少化学药剂的用量。

目前,优化配方后的破乳剂BH-228B已经在该油田实现药剂换型,在现场应用效果良好。

5 结论

①渤海某油田通过化学药剂换型的优化,确定采用优化后破乳剂BH-228B替代之前应用的产品:当改性酚胺树脂基聚醚破乳剂BH-227与多嵌段聚醚的净水组分样品按3∶2复配具有较好的互补与协同作用,得到的复配型破乳剂BH-228B脱水速度最快、终脱水率最大且脱出水色较好。在相同加注浓度下,其脱水速度、脱出水色、净化油含水等优于CP-99。

②通过对破乳剂配方替换优化,可以使各级分离处理装置脱水速度慢、水色差等老问题得到极大的改善,而且可以在油田日常生产中大幅减少化学药剂的日耗量(药剂加注浓度由260 mg/L降低至210 mg/L),降低生产成本,促进节能减排,对社会经济效益产生良好的促进作用。

【参考文献】

【1】苗志超,李娟,郭海军,等.海洋油田破乳剂应用综述[J].化工科技市场,2010,33(9):30-32.

【2】李岿.清水型特(超)稠油破乳剂的结构与性能[J].精细与专用化学品,2005(12):12-16.

【3】蔡奇峰,周继柱,付增华,等.聚醚型原油破乳剂结构与破乳性能关系的研究[J].应用化工,2013,42(1):68-71.

【4】李美蓉,赵娜娜,方洪波,等.破乳剂结构与其破乳效果及界面行为的关系[J].精细石油化工,2012,29(5):62-66.

【5】刘金河,王宗贤,房晓伟,等.不同结构破乳剂对原油及其酸碱组分表面膜的影响[J].石油学报(石油加工),2012,28(4):646-651.

【6】贾建国,高柏年,尹艳红.海洋原油用破乳剂的研究和应用[J].精细化工,2002(S1):23-26.

【7】戴明,王春霞,彭伟,等.U-40稠油破乳剂的研究与应用[J].油田化学,2010,27(4):436-438.

【8】刘立新,刘远,陆浩宇,等.驱油剂石油磺酸盐对原油乳液破乳的影响[J].化工科技,2015,23(2):5-9.

【9】纪凯,马起超.获得(超)高分子量W/O型原油破乳剂的途径[J].化学工程师,2009,23(4):49-52.

【10】Zhiqing Zhang,Guiying Xu,Fang Wang,et al.Demulsification by amphiphilic dendrimer copolymers[J].Journal of Colloid and Interface Science,2005,282(1):1-4.

【作者简介】杨海波(1977-),男,山东德州人,工程师,从事海洋石油的开采与集中处理、油藏、钻井、电气研究。