房采采空区充填技术应用研究

2022-04-22马金奎郑立永

马金奎 郑立永

(北京天地华泰矿业管理股份有限公司,北京 100013)

我国许多矿区井下存在大量的老巷和房采采空区。在回采工作面正常推进过程中,工作面经过遗留老巷、房采采空区容易发生支架压死、倒架等事故,尤其以山西平朔、神东矿区等地区为主,不仅对井下人员生命造成威胁,也给回采工作增加很大难度,严重制约矿井安全生产[1]。采煤工作面如何通过空巷、老空区一直是生产技术难题,目前传统防治手段主要是木垛支护、单体支柱支护和锚杆锚索等支护方式[2]。谢生荣等[3]通过分析综放工作面过空巷时支架-围岩稳定性,提出在过空巷过程中采取停采等压、加强支护、注浆固结等措施。徐青云等[4]揭示空巷顶板稳定机理,确定顶板破断产生滑落失稳是造成压架的主要原因,进而采取最优高水材料充填稳定空巷顶板。

本文以五家沟煤矿15304综放面为工程背景,在工作面主运巷道掘进过程中,揭露并探查老巷内部存在漏顶面积较大的房采采空区,这种未支护以及支护不足的老巷、房采采空区给综放回采工作增加很多困难。本文依据实际情况进行研究,研究结果为此类问题处理提供参考。

1 工作面概况

五家沟煤矿15304工作面布置在5-1号煤层,埋深114 m,煤层平均倾角2°,煤层平均厚度7.2 m,采用综采放顶煤工艺进行回采。工作面倾向长度为240 m,走向长度为1136 m。工作面地质条件简单,煤层上方直接顶为中砂岩,平均厚度4 m,基本顶为粗砂岩,平均厚度17 m。

工作面北部为15302采空区,东部为原高山采空区,南部为15306设计工作面,西部为530采区三条大巷,地表多为农田荒山及荒地,地面有封闭的原高山煤矿主井、风井工业广场废弃井筒。在15304主、辅运顺槽掘进过程中,经探测发现工作面存在两处老巷群,图1中标注区域为矿井遗留巷道及采空区。

图1 工作面布置示意图

经探查揭露的老巷群为整合前煤矿所遗留,采用房柱式开采方法致工作面内部存在多次连续房采采空区及联巷。本文主要研究图1标注所示区域,区域内共有房采采空区5个。1、2、4号房采采空区为29.33 m×8.16 m×8 m(长×宽×高);3、5号房采采空区为23.46 m×6 m×8 m;遗留老巷共长900 m,巷宽3.5 m,巷高3 m。

2 空巷顶板失稳机理及充填原理

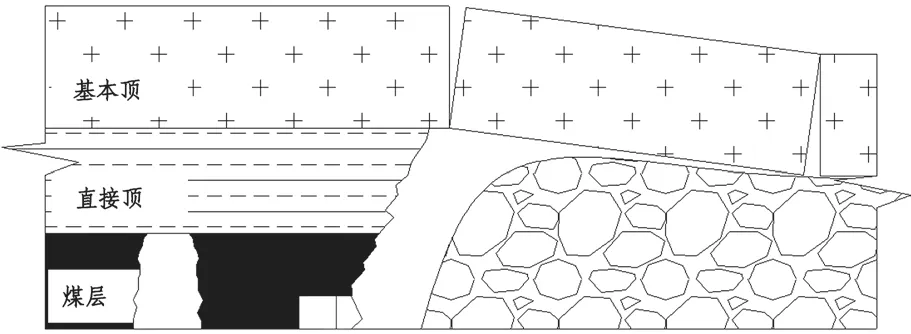

2.1 上覆岩层活动规律及顶板失稳机理

当大采高工作面前方存在空巷时,工作面易发生切顶压架事故。单独研究老巷群的部分,900 m空巷基本为走向空巷,其高跨比[5]是影响围岩稳定的关键因素。工作面推进过程中,在采动应力影响下,原本的围岩平衡状态被破坏,会经历巷道初始变形、顶板离层变形、帮部变形及顶板垮落破坏,如图2。

图2 空巷变形破坏过程

如图3所示,当工作面前方距离房采采空区越近时,煤柱宽度减小,而房采采空区内部无支护,无法稳定控制顶板,裂隙由房采采空区上方导通至基本顶,煤柱在顶板及载荷的作用下发生失稳,基本顶提前破断,关键块的长度增加,形成铰接梁结构,致其发生滑落失稳,如图4所示。工作面支架承受载荷变大,支承应力最大值位于工作面上方,远远大于支架初撑力。

图3 正常推进顶板滞后破断示意

图4 顶板超前破断工作面压架示意

2.2 空巷充填加固原理

此方法主要步骤是先将钻孔从地表打孔至采空区,通过注浆泵将水泥、粉煤灰混合浆液沿预先埋置好的注浆管道注入房采采空区,混合浆液充分固化后会逐渐形成结石体,并与采空区围岩及顶底板充分接触,以抑制采空区上覆岩层的移动。

3 方案经济技术分析

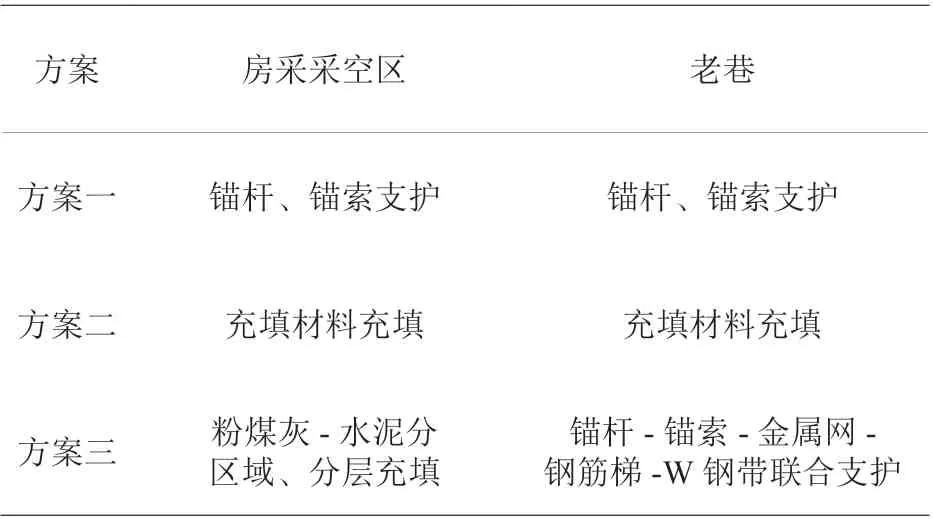

针对本矿井的老巷及房采采空区的特点,主要建立以下三种技术方案,具体措施见表1。

表1 老巷及房采采空区加固方案

从技术和经济因素方面对三种方案进行对比分析。

从技术角度分析,由于房采采空区漏顶面积大,高度高,施工难度大,支护困难,并且房采采空区内部无支护,进入内部支护危险系数大,方案一中采取的支护措施难以完成。方案二采取全部充填的加固方式,由于房采采空区内部垮落高度不一致,老巷高度远远低于房采采空区,充填过程中无法进行观测,不能确定内部是否充填完全,且管路出现故障不利于维护,由于房采采空区众多,高度不一,需要采取地面打孔直接注浆的加固方式。方案三对老巷采取联合支护方式,支护完善后,便于布置管路、观察充填情况以及后期维护管路。因此方案二、三的加固方式在技术角度可行。

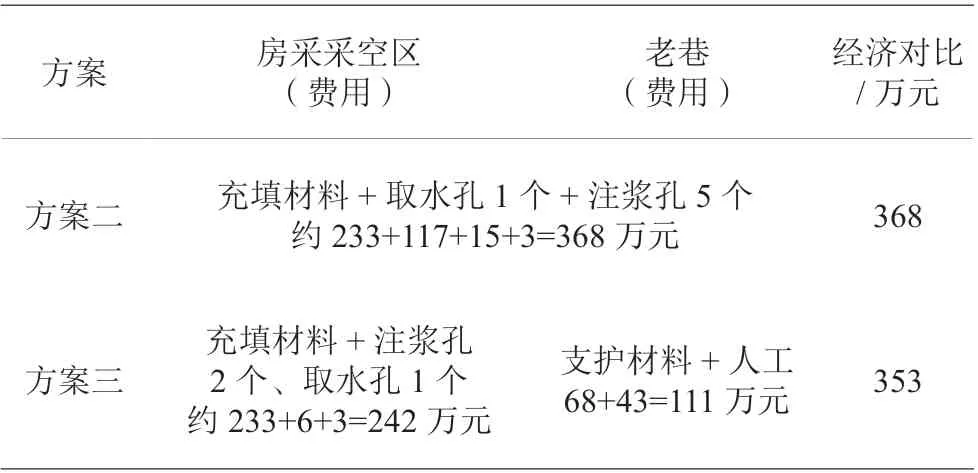

通过比对分析方案二、方案三。材料费主要包括充填材料及支护材料,人工费包括人工支护及材料运输。由上文可知房采采空区体积约15 751 m3,老巷体积约为7875 m3。充填单价为148元/m3,此外还有施工注浆孔、取水孔及封堵墙等费用。具体费用对比情况见表2。

表2 老巷及房采采空区加固方案经济效益分析

由表2可知,在技术可行的情况下方案三比方案二能够节省约15万元,因此加固方案选择方案三。

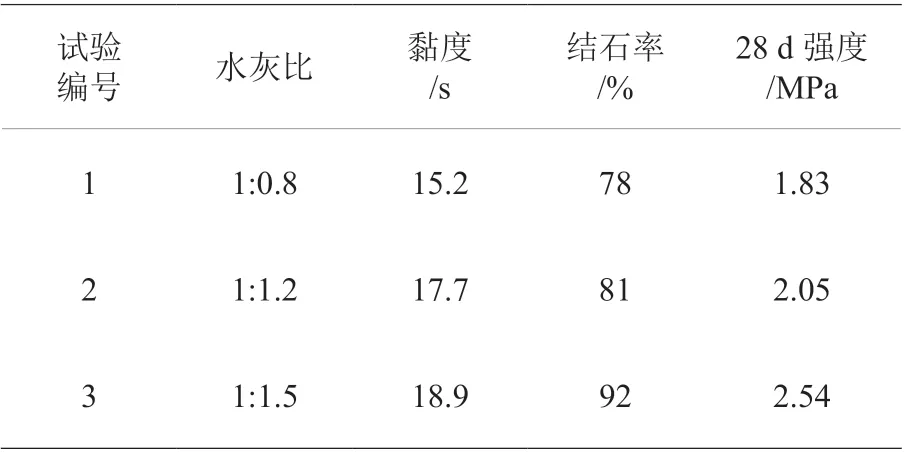

4 充填材料配比研究

注浆材料的选择是整个注浆技术的关键环节,对充填后整个结石体稳定性有根本影响作用。主要是通过分析水泥、粉煤灰等各组分材料对混合浆液性能的影响,通过各种材料不同配比试验,研究浆液粘度、结石率对强度的影响。注浆材料:水泥采用P.032.5硅酸盐水泥;粉煤灰采用电厂出厂的干灰;试验用水为自来水。

本次试验各材料配比比例均为重量比,水泥和粉煤灰用量分别固定为固体材料质量的30%和70%,水灰比取1:0.8、1:1.2、1:1.5。浆液配比完成并静置28 d后,进行强度试验,结果见表3。

表3 注浆材料不同配比试验结果

本次试验水泥-粉煤灰浆液各项物理特性受水灰比的影响较大。水灰比在1:0.8时,浆液黏度小,结石率低,强度也较小;水灰比达到1:1.5时,浆液的粘度明显增大,流动性降低,但强度明显增加。水灰比越大浆液粘度越低,浆液具有良好的流动性,使浆液更容易泵送以及在裂隙中扩散;水灰比越小浆液结石率提高,强度随水灰比减小而增大。

5 现场加固方案实施

经过技术经济分析,最佳的加固方案为方案三:老巷采用锚杆-锚索-金属网-钢筋梯-W钢带进行联合支护,房采采空区采用充填粉煤灰和水泥混合物全充填注浆方式进行加固。

5.1 老巷加固方案

老巷内顶板及帮部比较破碎,顶板支护采用锚杆-锚索-金属网-钢筋梯-W钢带联合支护,锚杆间排距800 mm×1000 mm,每排5根,锚索间排距2000 mm×3000 mm,帮部支护采用锚杆-金属网联合支护,间排距1200 mm×1000 mm,距顶300 mm,每帮2根锚杆。

5.2 注浆管路布置

通过地面钻孔向井下辅运顺槽内施工2个注浆孔,采用地面集中供浆,经井下顺槽及老巷内布置2趟注浆管,注浆管路经主运巷道铺设至与老巷内部房采采空区闭墙外,再与PVC管连接吊挂在每个房采采空区最高点,将浆液输送至房采采空区进行注浆填充。注浆管路具体布置方式及充挡墙位置如图5所示,图中阴影线表示注浆管路铺设,加粗边界为充填挡墙位置。

图5 注浆管布置及充填挡墙位置示意图

5.3 注浆充填方案实施

充填挡墙构筑完成后,为保证充填效果及充填体与煤柱煤体充分胶结,提高浆液的利用率,房采采空区内部充填采用分层注浆充填。分层注浆充填保证下分层浆液凝固后满足工作面安全生产要求,上分层满足接顶需求,工作面推进过程中,顶板不会大面积垮落,不会威胁工作面生产。

房采采空区内部充填采取分层充填,根据层位对充填后粉煤灰-煤岩结实体的物理力学性能要求,即充填的每层浆液采用不同的水灰比。将房采采空区分为上下两层,下层为压力承载层,上层为接顶胶结层。两分层充填采取不同的水灰比,压力承载层水灰比采用1:1.5,接顶胶结层水灰比采用1:(1.0~1.2)。

6 结论

(1)理论研究了空巷上覆岩层活动规律和顶板失稳破断机理,分析了空巷注浆加固原理,并提出了针对房采采空区的分层注浆充填加固方案。

(2)对比分析不同方案的经济技术可行性,确定加固方案:老巷采用锚杆-锚索-金属网-钢筋梯-W钢带联合支护,房采采空区采用粉煤灰-水泥材料进行分区域、分层充填。

(3)现场实施注浆充填加固方案,房采采空区充填下分层灰比为1:1.5,上分层水灰比为1:(1.0~1.2)。工程实施中取得良好效果,保证了工作面过空巷及房采采空区期间顶板及围岩的稳定性。