潘西煤矿多功能钻孔防治灾害技术研究

2022-04-22刘祖太

倪 萌 刘 峰 刘祖太

(1.山东能源新矿集团职工大学,山东 济南 271100;2.山东万祥矿业有限公司,山东 济南 271100)

潘西矿工作面最大采深已达1100 m,煤层地应力大,局部煤层瓦斯涌出异常。工作面需进行应力卸压、瓦斯抽放和注水降尘措施,钻孔的施工数量多、工作量大,多种钻孔之间相互影响较严重。目前国内外对应力卸压、瓦斯抽采、煤层注水降尘等三种防治技术有效结合的研究不够系统,防治技术的相关研究相对较少,钻孔的优化布置研究急需开展[1-5]。

1 工程概况

6198工作面位于矿井-1100 m水平后六采区,开采19#煤层,平均煤厚2.6 m,平均煤层倾角27°,煤层走向95°~135°,煤层倾向5°~45°。掘进期间共计揭露5处煤层异常区,主要表现为:煤层受断层影响局部缺失、变薄,煤层结构受挤压错动,煤层理不清,出现层间揉皱和滑动镜面;煤层顶底板呈现协调或不协调褶皱、脆性或弹塑性断裂,煤、岩层产状变化大;煤层挤压贯入顶底板,或顶底板错断压入煤层;煤层呈现破碎的粒状、鳞片状、粉末状等现象。

2 危险区域划分

6198工作面所处地层为单斜构造,埋深984.8~1 215.5 m。该工作面构造以断层为主,根据冲击地压宏观评价结果显示,工作面冲击地压发生的可能性指数U=0.84,具有发生冲击地压的危险。

3 多功能钻孔参数研究

3.1 应力卸压钻孔参数研究

根据潘西煤矿19#煤层赋存条件和6198工作面冲击地压高度危险区建立数值模拟模型,模型四周边界均固定水平位移,底端边界固定垂直位移,顶端边界施加均匀载荷。模型采用Mohr-Coulomb破坏准则,模拟煤岩层上覆岩层自重为32 MPa,侧向压力系数为1。其中,卸压孔直径为110 mm,孔间距为3 m,孔深为20 m。

实施卸压孔后,煤体应力不均匀,钻孔附近煤体由三向应力变为双向应力状态,强度低于围岩应力,在孔洞周边出现屈服、剪切等现象而形成塑性区。塑性区为近似圆形的区域,分布在卸压孔周围,塑性区直径约390 mm,面积约0.12 m2。塑性区内的煤体主要受到剪应力作用,越靠近钻孔的位置,变形破坏越严重,塑性区外的煤体由于远离钻孔,受到钻孔的影响较小,煤体变形较小,主要受到压应力作用。此次模拟的卸压孔直径为110 mm,塑性区直径约为卸压孔直径的3.5倍。潘西煤矿钻孔周围塑性区范围较大的原因是该矿19#煤比较松软,施工卸压钻孔之后容易形成塌孔,为周围煤体提供了卸压扩容空间。

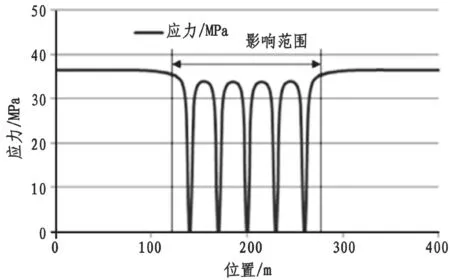

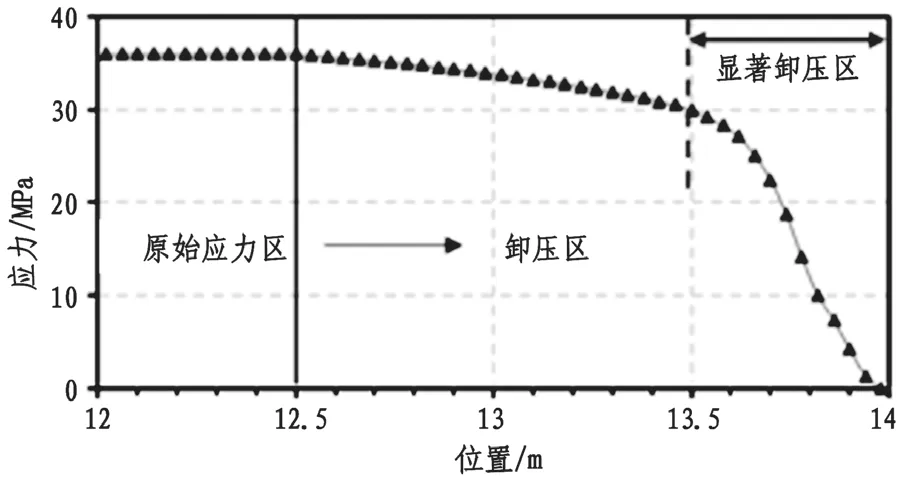

为定量分析钻孔周围煤层应力分布情况,提取钻孔周围沿煤层走向应力曲线,如图1。可以看出在钻孔附近应力相较于原岩应力明显减小,每一个钻孔附近应力随着距离的增大而逐渐增大,多个孔之间应力出现了叠加。直径为110 mm的卸压孔单侧显著卸压范围为0.5 m,显著影响范围为1 m,该区域内煤体应力低于30 MPa,卸压效果明显;单侧的卸压范围为1.5 m,卸压孔最大影响范围为3 m,如图2。因此,潘西矿卸压孔在高度危险区布孔间距为1 m,一般危险区布孔间距不应超过3 m,结合煤矿冲击地压防治经验,在中度危险区卸压孔间距为2 m。

图1 煤层卸压孔周围应力分布曲线

图2 单孔单侧应力分布曲线

3.2 瓦斯抽采参数研究

根据潘西煤矿煤层瓦斯含量较低的赋存特点,选取SF6作为示踪气体,在6198工作面上巷采用实测法进行抽采半径的测试。为全面考察抽采半径大小及煤层注水对煤层抽采半径大小的影响,测试钻场包含1个注气孔、4个检测孔,所有钻孔均为顺层钻孔,孔深不小于30 m,钻孔孔径94 mm,钻孔封孔深度12 m。

经过20多天的跟踪检测,距注气孔1.5 m的2#检测孔在第3天检测到了SF6示踪气体,距注气孔2 m的3#检测孔在第6天检测到了SF6示踪气体,距注气孔2.5 m的4#检测孔在第7天检测到了SF6示踪气体,距注气孔3 m的5#检测孔在第10天检测到了SF6示踪气体。

在煤层赋存条件一定的情况下,钻孔抽采瓦斯影响半径r(m)与抽采时间t(d)之间符合幂函数关系,即:r=AtB(1)

式中:r为抽采影响半径,m;t为抽采时间,d;A、B为常数。

钻孔观测数据进行拟合,得出潘西煤矿19#煤层在抽放钻孔直径为94 mm的情况下的瓦斯抽采时间与抽采半径的关系式:

r=0.867t0.4054(2)

根据该规律预测瓦斯抽采钻孔孔径为94 mm,孔口负压在不低于14 kPa的条件下连续抽采3 d影响半径约为1.5 m,连续抽采6 d的影响半径约为2 m,连续抽采18 d的影响半径约为2.5 m。

3.3 煤层注水参数

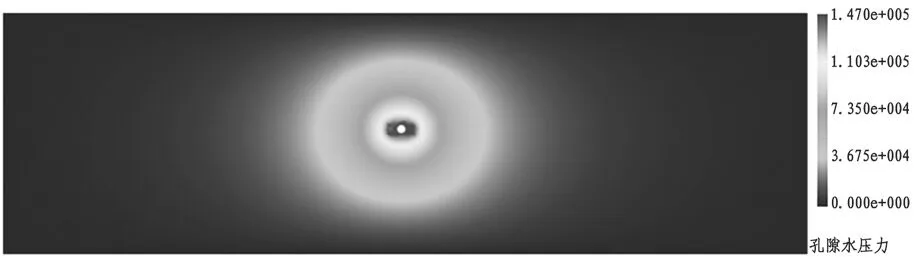

以潘西煤矿6198工作面煤层物理力学参数为基础建立钻孔注水模型,注水孔直径为82 mm,注水压力为3 MPa,得到注水后的煤层孔隙水压力分布云图,如图3。

图3 煤层注水孔周围孔隙水压力分布图

注水之后,在煤层内部形成了一个以注水孔为中心的渗流场,煤层孔隙水压力以注水孔为中心呈辐射状分布,距离注水孔越近,孔隙水压力越高,受注水的影响越大。此外,孔隙水压力图在走向上的影响范围略大于垂直煤层的方向,这是由于煤层的各向异性造成的,表明煤层在走向上的渗透性高于垂直煤层方向。

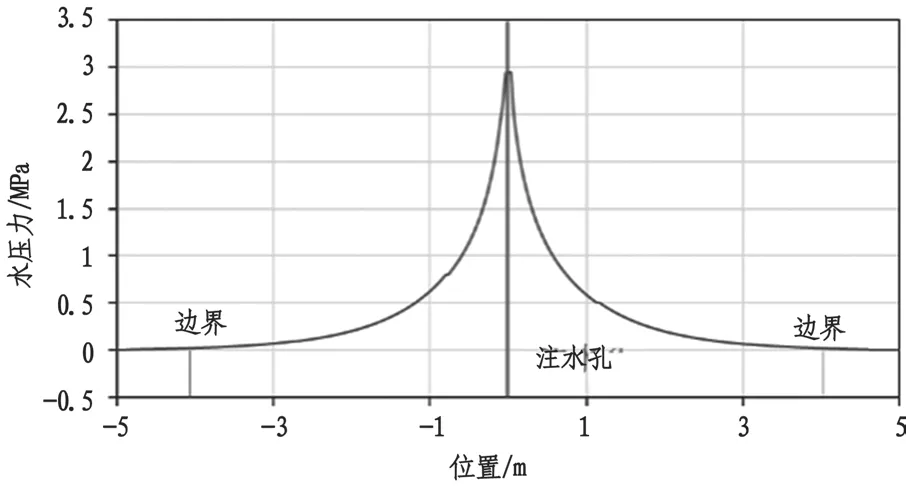

如图4,注水孔两侧水压呈指数降低,越靠近注水孔,降低速度越快,水压力梯度越大。当距离达到注水孔4 m处时,水压力降至0。因此,6198工作面注水影响半径约4 m,注水卸压与防尘的有效范围为注水孔周围煤层走向上8 m以内区域。

图4 煤层注水孔周围孔隙水压力分布曲线

3.4 多功能钻孔一体化技术

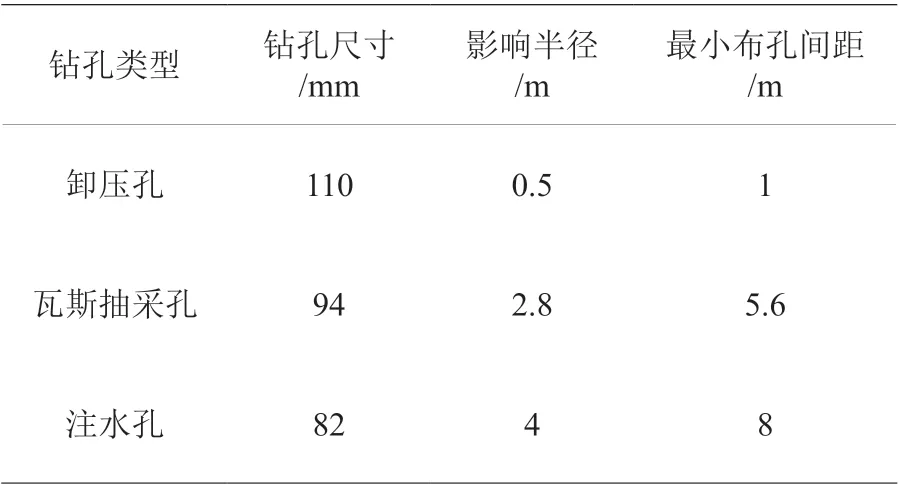

6198工作面卸压钻孔直径为110 mm,在高度危险区域布孔间距应为1 m,中度危险区域卸压孔间距为2 m,一般危险区卸压孔的布孔间距不应超过3 m。直径94 mm的瓦斯抽采孔最大抽采半径为2.8 m,最大布孔间距应为5.6 m,超过卸压孔布孔间距。注水孔直径为82 mm、注水压力为3 MPa时,煤层注水影响半径为4 m,因此,注水孔的最大布孔间距为8 m,也超过卸压孔布孔间距。

综上所述,如表1所示,就直径为110 mm的煤体卸压孔而言,其钻孔尺寸超过瓦斯抽采孔和注水孔,且布孔间距小于二者。因此,可以利用110 mm孔径的卸压孔进行瓦斯抽采和煤层注水,卸压孔的钻孔尺寸和孔间距均能满足瓦斯抽采孔和注水孔的使用效果,多功能孔的实施是可行的。

表1 不同类型钻孔的影响范围与布孔间距对比

4 多功能钻孔效果研究

结合矿井现场实际条件,多功能钻孔最重要的是满足冲击地压防治的目的。通过选取6198工作面施工多功能钻孔与传统钻孔区域,利用KJ21-Z冲击地压实时监测预警系统监测的矿压监测数据,对比分析了多功能钻孔与传统钻孔的卸压效果。多功能孔施工前后,当同时距离工作面120 m处时,施工多功能钻孔前,埋深8 m的5组矿压监测探头,矿压监测最大值稳定在3.0~5 MPa之间;施工多功能钻孔后,埋深8 m的5组矿压监测探头当距离工作面120 m时,五组钻孔中的4组矿压监测最大值稳定在1.8~3 MPa之间,最大值降低明显。

多功能钻孔布置前实测了煤层抽采影响半径,得到了瓦斯抽采18 d以上时,19#煤层的瓦斯抽采可影响2.5 m,6198工作面瓦斯抽采有效半径2.8 m,多功能钻孔布置的最大间距为5.6 m。同时,对抽采钻孔的瓦斯抽采流量、瓦斯抽采浓度进行了跟踪测量。根据跟踪结果,钻孔瓦斯抽采衰减速度快,瓦斯抽采第1天瓦斯抽采流量普遍可达0.7 m³/min以上,随后瓦斯抽采量急剧降低,瓦斯抽采浓度低于10%以下。

煤层注水降尘的效果则与煤的含水率指标密切相关,通过现场取样进行实验室测试,注水压力为3 MPa时的注水影响半径,得出了煤层最佳注水半径约为4 m。因此,多功能钻孔的布置间距可以满足煤层注水影响半径的需求,不会留下空白带。

5 结论

(1)孔径为110 mm的卸压孔在高度危险区、中度危险区和一般危险区的钻孔间距为1 m、2 m、3 m,煤层卸压孔的间距、孔径满足工作面超前卸压的要求,同时,卸压孔的钻孔尺寸和孔间距均能满足瓦斯抽采孔和注水孔的使用效果,多功能孔的实施是可行的。

(2)抽放钻孔直径为94 mm的情况下瓦斯抽采时间与抽采半径的关系式为:r= 0.867t0.4054,孔口负压在不低于14 kPa的条件下连续抽采3 d影响半径约为1.5 m,连续抽采6 d的影响半径约为2 m,连续抽采18 d的影响半径约为2.5 m,卸压孔间距满足瓦斯孔的要求。

(3)煤层注水影响半径约4 m,注水卸压与防尘的有效范围为注水孔周围煤层走向上8 m以内的区域,多功能钻孔的布置间距可以满足煤层注水影响半径的需求,不会留下空白带。

(4)采用110 mm孔径的卸压孔可以进行瓦斯抽采和煤层注水,卸压孔的钻孔尺寸和孔间距均能满足瓦斯抽采孔和注水孔的使用效果,降低了钻孔施工成本,且效果显著。

(5)通过对6198工作面应力-瓦斯复合动力灾害治理方法研究与实践,提出了深部冲击地压煤层开采条件的灾害防治措施、在线监测预警系统及应力-瓦斯复合动力灾害综合防治体系,为深部开采应力-瓦斯复合动力灾害防治提供了切实可行的方案。