采煤机智能化电缆拖拽装置的应用研究

2022-04-22吴晓明

吴晓明

(晋能控股煤业集团云岗矿,山西 大同 037017)

随着山西省智能化煤矿和智能化综采工作面的不断建设,山西省已逐步实现煤矿开采的“少人化、无人化、安全化”。在煤矿开采中,MG300/700-AWD型交流电牵引采煤机的应用有效地提高了煤矿开采的自动化和智能化程度,但该采煤机配置的旧式拖缆装置应用效果不理想,导致电缆使用寿命降低,影响煤矿开采效率。针对这一情况,设计了一种新型智能化电缆拖拽装置[1-6],并在晋能控股煤业集团云岗矿8411智能化工作面进行了工业性试验。

1 采煤机旧式拖缆装置及存在的问题分析

1.1 旧式拖缆装置组成及工作原理

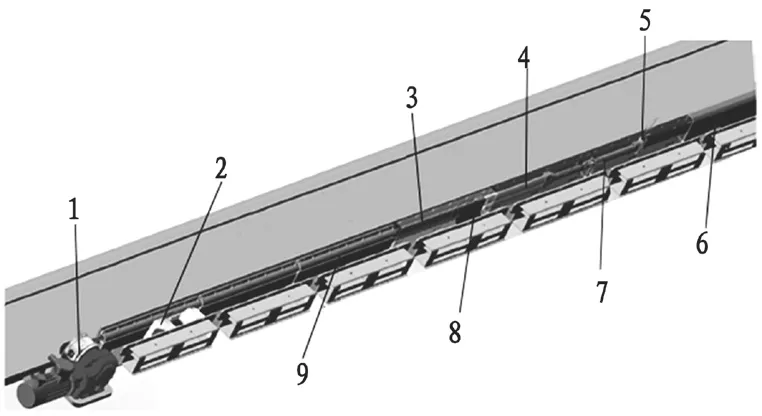

MG300/700-AWD型交流电牵引采煤机配套有拖缆装置,主要是在采煤机上山、下山采煤过程中,起到收入电缆和水管的作用。该采煤机旧式拖缆装置结构如图1,主要包括拖缆架、连接螺钉、回转套、连接销、连接耳、电缆卡、连接架、电缆夹板等部件。

图1 采煤机旧式拖缆装置结构示意图

采用连接螺钉将拖缆架固定在电控箱上,采用连接架对O型链环电缆夹进行连接。电缆和水管从电缆夹的一端穿向另一端,最后由电缆卡卡住固定,防止其掉落。当采煤机发生牵引方向变化时,安装在拖缆架上的回转套可同时发生方向旋转,让电缆夹不发生侧向弯曲。

1.2 旧式拖缆装置存在的问题分析

MG300/700-AWD型交流电牵引采煤机配套的旧式拖缆装置,在应用过程中问题频发,主要有以下几种情况:

(1)在机头、机尾斜切进刀时,采煤机需要反复行走,导致电缆夹板发生叠加三层情况,超出电缆槽发生脱落。

(2)采煤机在急倾斜工作面作业时,上行拽拉电缆阻力增加,电缆易造成拉伤损坏。

(3)部分工作面的活动空间狭小,当拖缆发生故障时,人工维修非常困难。

2 新型智能化电缆拖拽装置的设计

2.1 智能化电缆拖拽装置结构分析

基于MG300/700-AWD型交流电牵引采煤机配套的旧式拖缆装置在应用过程中存在的问题,针对性地提出了一种新型智能化电缆拖拽装置。该装置主要由机械和电气两大部分组成。

2.1.1 智能化电缆拖拽装置机械部分组成

采煤机智能化电缆拖拽装置机械部分组成如图2,主要由驱动部、拖缆小车、滑座、弹簧缸、固定座、保护罩、油缸、回转轮、轨道等部件组成。

图2 智能化电缆拖拽装置机械部分组成示意图

驱动部为装置提供驱动力,轨道为装置提供支撑力,拖缆小车拖动电缆夹跟随采煤机运行,传动部链条回路可形成循环往复的运动状态,回转部为装置提供张紧力。

采煤机在工作过程中,装置中的拖缆小车安装在刮板输送机电缆槽内,并跟随采煤机进行往复运动,运行速度为采煤机运行速度的1/2,此时电缆夹发生1次弯折,电缆2层叠加。

2.1.2 智能化电缆拖拽装置电气部分组成

采煤机智能化电缆拖拽装置电气部分组成如图3,主要由电控驱动系统、链条自动张紧系统、上位机监测系统三部分组成。

图3 智能化电缆拖拽装置电气部分组成示意图

(1)电控驱动系统主要由电机、减速器、编码器、变频器、控制箱、CAN通信、RS485通信、校准开关等组成。控制箱内安设有西门子S7-1245C型PLC控制器,采集采煤机运行速度、方向、拉力,电缆拖拽装置电机转矩,拖缆小车位置等参数,计算确定拖缆小车应运行的速度。采用ACS800型多传动直接转矩控制型变频器,能快速响应负载转矩的变化。编码器采用多轴伺服系统的多圈绝对值编码器,该位置控制系统可精确测量并记录拖缆小车的位置与速度,通过基于CAN总线的通信控制系统传输给PLC控制器。校准开关安装在机尾位置,对拖缆小车位置进行进一步校准。

(2)链条自动张紧系统主要由张紧压力传感器、回转部张紧油缸、支架控制器、综合接入器等组成。支架控制器可接收一切关于张紧力调节命令信号并实施。链条自动张紧系统在拖缆小车运行前可提前预张紧链条,同时在拖缆小车运行过程中也可自动调节回转部张紧油缸的压力,保证链条始终保持在张紧状态下工作。

(3)上位机监测系统主要由电缆拖拽装置主机、采煤机主机、电液控主机、以太网、KJJ12交换机等部件组成。上位机系统采用天玛公司的LongWallMind系统软件,通过网线接入以太环网。该系统软件与新型智能化电缆拖拽装置的不同设备互联,能完成以下功能:① 与电缆拖拽装置主机互联后,能实时对装置运行状态的监测、数据的存储、报警显示,并可实现拖缆小车的可视化;② 与采煤机主机互联后,可与采煤机进行数据的交互和显示;③ 与电液控主机互联后,可对装置回转部自动张紧状态进行监测。

2.2 智能化电缆拖拽装置控制系统设计

2.2.1 控制策略

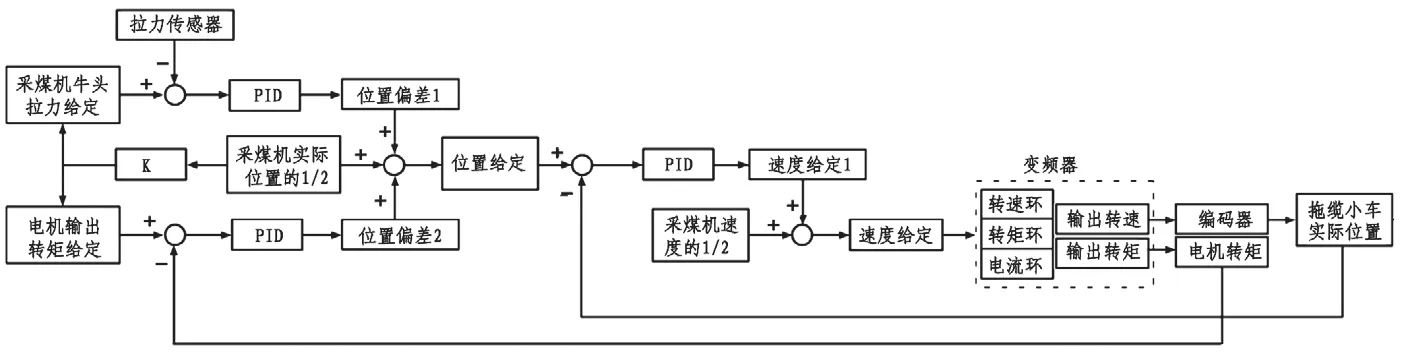

智能化电缆拖拽装置S7-1245C型PLC控制器控制策略如图4,控制策略中有采煤机速度、采煤机实际位置、采煤机牛头拉力、电机输出转矩四大变量。

图4 智能化电缆拖拽装置S7-1245C型PLC控制器控制策略图

通过调节控制策略中的四大变量,实现调节装置中拖缆小车运行速度的作用,让其跟随采煤机行走。在这过程中电缆夹始终保持1次弯曲的情况,电缆2层叠加,可有效防止电缆夹卡阻、脱轨现象的发生,保障电缆的安全。在这一过程当中,电缆拖拽装置无需远程人工干预控制,即可实现自适应跟随采煤机运行,实现了电缆随采煤机牵引方向、速度自动收放控制,避免多层叠加,实现了智能化和自动化控制。

2.2.2 通信监测机制

设备通信主要分为四部分,如图4。PLC通过CAN总线与采煤机直接通信,通过以太网与采煤机主机通信,均可获得采煤机当前运行的位置、速度、方向、拉力信息,两者形成冗余通信机制。当PLC与编码器通信失败时,PLC可根据读取到的变频器输出电机转速进行积分运算,计算拖缆小车的位置。除PLC与变频器通信中断外,有且仅有一个通信中断时,采煤机电缆拖拽装置仍能保持跟机自适应运行。

3 应用效果分析

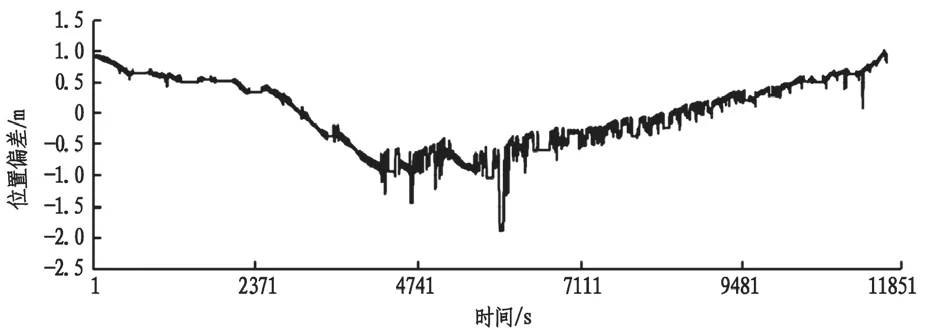

新型智能化电缆拖拽装置在MG300/700-AWD型交流电牵引采煤机完成安装调试后,于2021年3月投入到实践开采中。截至2021年9月,该采煤机已工作半年之久,采煤机运行正常,新型智能化电缆拖拽装置工作状态理想,电缆拖拽装置无一起安全事故发生。新型智能化电缆拖拽装置采用了自适应调节方式,有效保证了拖缆小车和采煤机牛头处的2层叠加状态,自适应调节状态下,拖缆小车理论与实际位置偏差(如图5)值较小,验证了其能较好地自适应跟随采煤机运行。

图5 自适应调节状态下拖缆小车理论与实际位置偏差